采用煤粉炉补热的SCR脱硝装置的设计与应用

2022-08-08颜晓光

王 波 颜晓光

(北京首钢国际工程技术有限公司)

烧结、球团排放污染物占钢铁行业60%左右,采用SCR(选择性催化还原)脱硝技术对其排放烟气中的NOx进行超低排放治理已成为行业内的首选。SCR脱硝催化剂可靠反应温度为260~330 ℃,但球团烟气温度一般在120~180 ℃,因此球团烟气脱硝需设置补热系统对烟气进行升温。SCR脱硝烟气补热系统采用高炉煤气、焦炉煤气等清洁燃料不会造成二次污染,但对于独立球团厂,厂区内无清洁燃料,即使有天然气,其高昂的成本也成为应用于SCR脱硝的制约因素,且使用天然气燃料还会造成优质能源的浪费。

为解决独立球团厂SCR脱硝系统烟气补热燃料成本高的问题,文章提出了采用燃煤补热的方式,并解决了补热烟气粉尘量大、补热系统与主烟气系统压力难平衡、脱硝过程伴随生成的NH4HSO4易堵塞系统等难题,为同类项目的设计和运行提供依据。

1 技术方案

1.1 工程概况

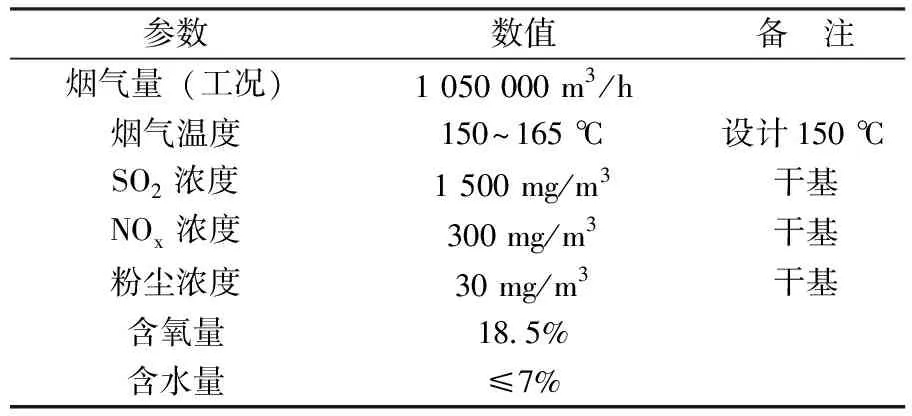

工程位于山西省吕梁市,属于独立球团厂,年产240万t球团矿,现有脱硫采用石灰石—石膏法,烟气脱硝拟采用全烟气SCR脱硝工艺,全烟气(主抽烟气)设计参数见表1。

表1 烟气设计参数

脱硫脱硝系统要求设计排放指标满足国家和当地最新超低排放标准,SO2≤35 mg/m3,NOx≤50 mg/m3,粉尘≤10 mg/m3,排放指标基准氧含量为18%。

1.2 技术路线的选择

球团烟气脱硫脱硝分别采用石灰石—石膏法和SCR工艺。该项目烟气温度150~165 ℃,而目前成熟可靠的SCR催化反应活性温度普遍在260 ℃以上,因此,需设置烟气补热系统,使烟气升温至SCR脱硝催化反应需要的温度。

脱硫前脱硝还是脱硫后脱硝在行业内一直存在争论,技术路线的确定是该工程的关键因素,将两种技术路线的优缺点进行对比。

脱硝+脱硫(脱硫前脱硝)。优点:脱硝入口烟气温度较高,可节约补热系统燃料的消耗,运行费用低;可对烟气补热系统带入的污染物协同治理;初投资较低。缺点:进入脱硝系统的烟气SO2含量高,生成的NH4HSO4堵塞催化剂和GGH换热器的风险大;系统操控要求高、维护工作量大;对流场设计要求极高,否则会降低脱硝效率,氨逃逸增加,进而增加堵塞隐患。

脱硫+脱硝(脱硫后脱硝)。优点:进入脱硝系统的烟气中SO2、粉尘含量低,脱硝系统运行环境好,不易堵塞催化剂及GGH换热器;脱硝系统生成NH4HSO4的几率小;易操控,系统维护工作量小。缺点:脱硝入口烟气温度低、湿度大,补热系统燃料消耗量大,运行费用高;受厂区燃料条件的制约,烟气补热系统必须采用煤气、天然气等清洁燃料;脱硫后烟气温度低、含水量大,烟气中含有石灰—石膏浆液和SO3等,腐蚀与堵塞后续设备的隐患较大;初投资较高。

球团厂属于独立球团厂,没有相对廉价的煤气。若采用脱硫后脱硝的工艺路线,烟气补热系统必须采用天然气,但天然气单价较高,系统用量大,运行费用极高,还有冬季政策限制用量而影响生产的风险。基于这些问题,提出燃煤补热的方案,选用脱硫前脱硝的技术路线,燃煤产生的高温、高尘烟气直接混入主抽烟气,升温混合后的烟气依次经脱硝、脱硫、除尘后达标排放。SCR处理风量105万m3/h的工况下,运行费用对比详见表2。

表2 运行费用对比

采用燃煤补热的运行费用约为采用天然气补热的运行费用的50%,且不受冬季天然气用量限产政策的限制。但脱硫前脱硝+燃煤补热存在脱硝烟气粉尘量大(补热系统带入)、易生成NH4HSO4堵塞催化剂和GGH换热器的风险。

2 工艺设计

该工程采用脱硫前脱硝+燃煤补热的技术路线,设计中重点考虑了流场、SO2浓度、脱硝烟气粉尘含量等因素。工艺流程为:球团主抽烟气→GGH原烟气侧→SCR入口混合烟道(补热升温+喷氨)→SCR脱硝反应器→GGH净烟气侧→增压风机→湿法脱硫系统→湿电系统→烟囱。

2.1 SCR反应系统

由于烟气中SO2含量高,经催化剂后部分转化为SO3,与还原剂NH3反应生成NH4HSO4。根据理论计算得出喷氨量和烟气中SO3的浓度乘积,查NH3与SO3浓度乘积对NH4HSO4生成的影响曲线可知,当烟气温度在280 ℃以下时,容易凝结生成NH4HSO4并粘附到催化剂及设备表面,堵塞催化剂及设备。

为缓解NH4HSO4引发堵塞的风险,选用高温催化剂,设计运行温度310~340 ℃,远离NH4HSO4生成的温度范围。选用22孔蜂窝式催化剂,SO2至SO3的转化率≤1%。初期设置2层催化剂,预留1层。在催化剂顶部设置保护性金属网结构,金属网格尺寸小于催化剂孔径,过滤烟气中的大颗粒粉尘,避免堵塞催化剂。

反应器同时配备声波吹灰器和耙式吹灰器,耙式吹灰器的气源配备电加热系统。运行时以声波吹灰器为主,当催化剂压差大于设定值时,启动耙式吹灰器,利用加热后的高温压缩空气进行吹扫。

脱硝还原剂采用浓度20%的氨水,氨水经汽化、稀释后通过喷氨格栅均匀送入SCR反应器入口烟道内,在导流、混合装置的作用下与原烟气混合均匀,满足脱硝反应的要求。

2.2 回转式烟气换热器

为减少补热量,从而减少混入烟气的粉尘量,选用了更为高效的回转式换热器,热端温差≤25 ℃。回转式换热器选型考虑NH4HSO4生成及粉尘量等因素的影响,合理设置换热元件内部换热片的间隙。表3为换热器设计参数。

表3 回转式换热器烟气设计参数

由于烟气中SO2含量高,经催化剂后会有部分转化为SO3,SO3与脱硝过程中未反应的NH3反应生成NH4HSO4。换热器的冷端烟气温度降到280 ℃以下,烟气中生成的NH4HSO4会粘附在换热器冷端换热元件表面,并捕捉烟气中的飞灰,长期积累后会造成GGH换热器的腐蚀、堵灰等。根据经验,生成NH4HSO4的区域主要集中在换热器冷端稍靠上部位。

由于液态NH4HSO4易进入到普通金属薄板的表面气孔中形成腐蚀,因此,换热器的冷端换热元件采用了镀搪瓷元件,该种元件表面光滑,不易积灰,即使粘污也易于清洗,并能有效防止低温腐蚀。此外,GGH换热器配备了吹灰器和高压水在线冲洗系统,正常运行时吹灰器在线定时循环吹扫,当GGH压差达到设计值的1.5倍时启动高压水冲洗系统。

2.3 烟气补热系统

烟气补热系统采用煤粉炉,球团系统正常生产运行时,通过补热使原烟气升温25 ℃。为缩短初期启动的升温时间,补热系统最大补热能力可使原烟气升温35 ℃。为减少烟气粉尘,设计使用燃煤热值≥26 460 kJ/kg,灰分≤14%。煤粉炉设计供热能力5 040万kJ/h,出口烟气温度800 ℃。

煤粉炉出口设置高温除尘器,煤粉炉产生的高温烟气经除尘后通过热风分配装置送入SCR反应器入口烟道中与原烟气直接混合,原烟气烟道内设置混合扰流装置,保证原烟气均匀升温。高温除尘器采用旋风除尘器,内衬耐火材料。

煤粉炉烟气受脱硝反应器入口烟道内的负压作用进入系统,脱硝反应器入口烟道的负压为-1 400~-1 500 Pa,煤粉炉稳定运行的炉膛负压为-40~-150 Pa,要保证系统的稳定运行,炉膛至脱硝反应器入口烟道的高温烟道和除尘器的总阻力应≤1 400 Pa,经计算旋风除尘器阻力约500 Pa,高温烟道阻力约100 Pa,则热风分配装置的阻力应≤800 Pa。

为使送入的高温烟气与原烟气尽快混合均匀,以保证SCR反应器断面的温度分布均匀,热风分配装置的设计借助CFD流场模拟,一方面要根据反应烟道、反应器的尺寸通过调整导流装置、静态混合器及热风分配装置的送风口来实现SCR反应器断面的温度分布均匀,另一方面要保证热风分配装置的阻力满足系统要求(≤800 Pa)。

2.4 CFD流场模拟

该项目中补热系统与主烟气系统的压力平衡是系统稳定运行的关键,为了达到热风分配装置的阻力≤800 Pa的目标,需要精确设计热风分配管及风口尺寸,设计时通过CFD模拟计算其阻力,确定最终的方案。

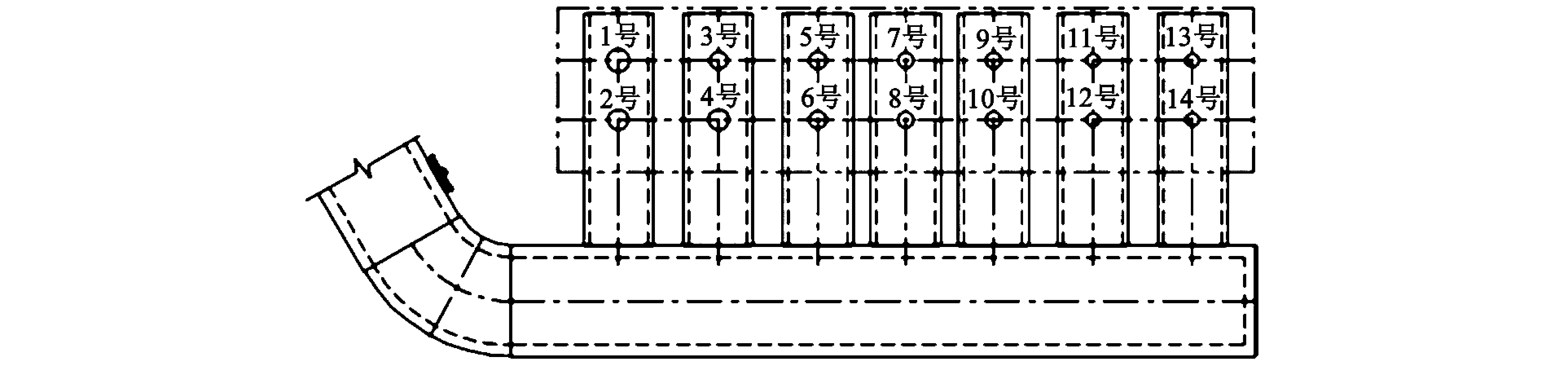

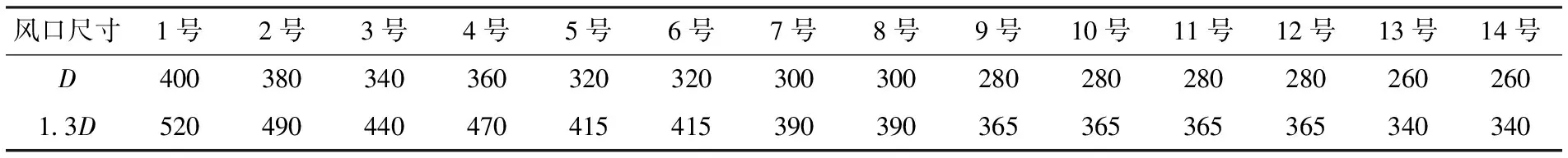

热风分配装置详见图1,设定的风口尺寸详见表4,在满足SCR反应器入口流场均匀性的基础上,分别模拟了热风分配管风口尺寸为D和1.3D时的流场及热风分配装置的阻力情况。

图1 热风分配装置

表4 1~14号热风分配管风口尺寸 mm

由补热系统计算域的压力分布结果可知,孔径为D时热风分配装置的阻力为964 Pa,超过了800 Pa,可能会影响烟气补热系统的稳定运行;孔径为1.3D时热风分配装置的阻力为358 Pa,能保证补热系统的稳定运行。

孔径为D和1.3D时,首层催化剂入口的流速、流向、温度及氨氮摩尔比的偏差均能满足要求(详见表5),但孔径为D时系统阻力不满足稳定运行要求,因此,详细设计时以1.3D模拟的结果为依据,首层催化剂入口的烟气流速偏差为10.5%,烟气流向偏差为±9°,烟气温度偏差为±9.8 ℃,氨氮摩尔比偏差为2.1%。通过CFD数值模拟的方法对喷氨格栅、整流格栅、热风分配管、导流板及静态混合器进行精确设计,最终使反应器内首层催化剂入口的烟气流速偏差、烟气流向偏差、烟气温度偏差及氨氮摩尔比偏差满足SCR催化反应的要求。

表5 模拟计算结果及保证值

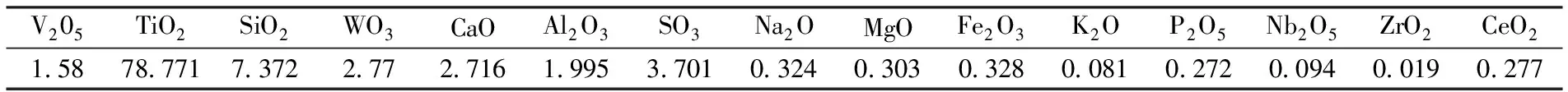

3 运行情况

该项目自2019年12月投运以来,系统运行稳定,排放指标满足设计要求,催化剂压差稳定,未出现堵塞、失活等问题。运行4个月后,对催化剂进行成分检测,发现催化剂中微量元素种类较多,硫和碱金属含量比初始值明显增加,其结果见表6。检测结论为:催化剂单体完整,含灰量略有增加,主要理化指标及脱硝效率合格,催化剂预计可满足3年使用要求。

表6 催化剂主要成分含量 %

GGH换热器压差稳定,刚投运时出现压差升高问题,最高时达到初始值的1.5倍,经分析是由于运行时多次过量喷氨所致,停机检修时启动高压水冲洗系统进行冲洗,压差恢复至正常水平。GGH在线冲洗未曾投运,仅在停机检修时启用,冲洗频率为40~50天/次。

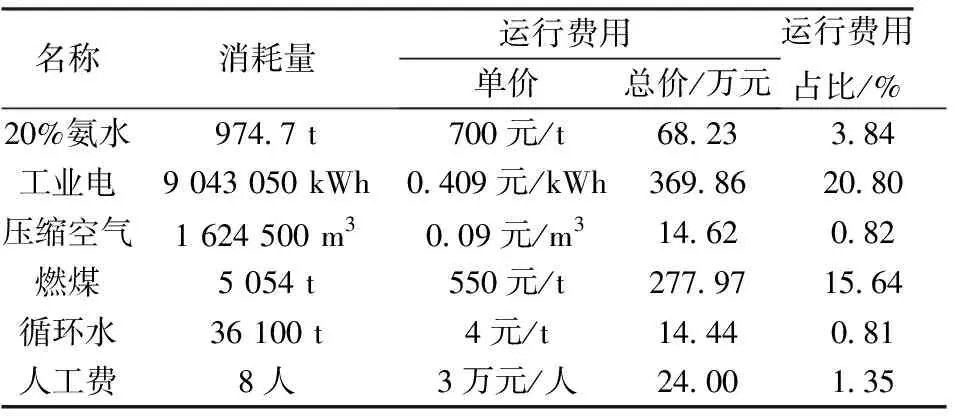

根据投运后6个月(合计3 610 h)的统计,6个月的运行费用769.12万元,折合吨矿6.41元/t,表7为运行消耗量及成本。

表7 运行消耗量及成本

4 结论

(1)独立球团厂采用脱硫前SCR脱硝的技术路线并采用燃煤进行补热具有可行性,与采用天然气补热方式相比,能节省50%的运行费用。

(2)提高SCR反应温度,使其在320 ℃以上运行,可有效解决因NH4HSO4的生成而堵塞催化剂的问题。

(3)采用燃煤补热时,应考虑补热系统带入粉尘的影响,尤其是脱硫除尘系统、催化剂、GGH换热器等设备的选型。

(4)补热方式应注意炉膛与主烟气系统的压力平衡问题,解决压力平衡问题是保证系统安全、稳定运行的关键。

(5)采用该种工艺路线时,应注重喷氨系统的设计,运行时严格控制喷氨量,氨逃逸应控制在3×10-6以下,减少GGH冷端NH4HSO4的生成量,缓解GGH冷端的堵塞。

(6)SCR脱硝布置在脱硫前时,应加强流场均匀性设计,设计时采用CFD流场模拟对全系统进行优化,达到精准设计的目的,有助于提高系统的性能和稳定性,有效减少氨逃逸。