新一代轧钢加热炉燃烧监控系统研发及应用

2022-08-08周劲军胡玉畅曹曲泉刘自民

周劲军 翟 炜 黄 敏 张 停 胡玉畅 曹曲泉 刘自民

(马鞍山钢铁股份有限公司)

加热炉是轧钢工序的主要用能及污染物排放设备。在满足轧制工艺要求的同时,实现节能环保、降低氧化烧损是加热炉追求的目标。

通过对某公司现有的20多座轧钢加热炉测试调研表明,加热炉空燃比失控不仅使能耗增加,而且造成氧化烧损偏高和烟气污染物排放超标,直接影响轧钢成材率和表面质量。有效解决以上问题,是当下满足“碳达峰、碳中和”及“钢铁企业超低排放”等绿色低碳发展要求的现实需要。

1 新一代轧钢加热炉燃烧监控系统技术路线

新一代轧钢加热炉燃烧监控系统采用“煤气成分动态监测指导+分段烟气监测修正+NOx分段监测预警控制”技术路线,旨在通过提升燃烧气氛监控手段、指导现场操作,实现节能减排、降低烧损。

(1)煤气成分动态监测指导(前反馈)

通过对煤气成分动态监测,实时精确给出相应理论空气系数,指导空燃比控制。

(2)分段烟气监测修正(后反馈)

通过对各燃烧段烟气成分(O2、CO等)监测反馈,修正各燃烧段空气系数,保证各燃烧段处于最佳燃烧状态。

(3)NOx分段监测预警控制(环保)

基于轧钢加热炉内NOx生成机理及源头控制技术路线,即加热炉内NOx主要为热力型,除燃料组成及加热温度外,与助燃风配比成正相关。通过监测各燃烧段烟气中NOx的反馈、指导调整各燃烧段空燃比,可从源头抑制NOx生成、实现达标排放。

就自动控制角度而言,前反馈(指导)+后反馈(修正)的双反馈控制模式可有效克服单项前反馈存在的控制精度低及单项后反馈存在的波动性大等问题,但对测量系统准确性及可靠性有更高要求。

2 新一代轧钢加热炉燃烧监控系统技术方案

新一代轧钢加热炉燃烧监控系统主要包括在线煤气成分法燃烧监控系统、炉顶取气式分段燃烧监控系统和NOx分段监测预警系统三项核心技术。

2.1 在线煤气成分法燃烧监控系统

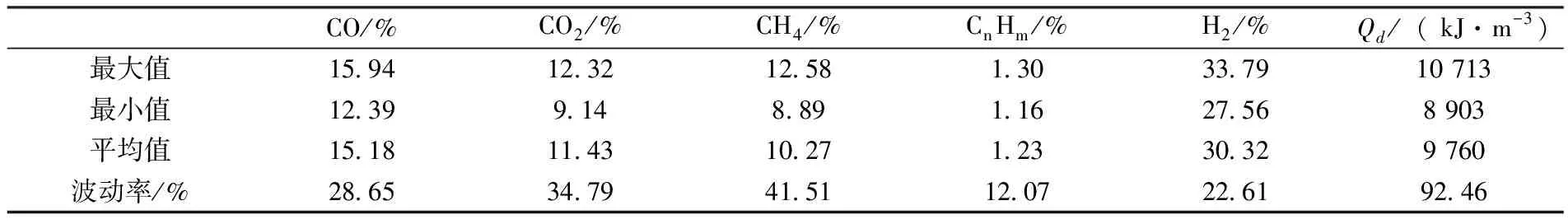

2 250热轧加热炉现用煤气由高炉煤气、焦炉煤气、转炉煤气、解析气、天然气等诸多不同气源混合组成,成分及热值波动均较大,详见表1。由于燃烧法热值仪(华白指数仪)存在检测范围窄的局限性且使用维护条件要求较苛刻,测量准确性难以保证,加之利用经验公式法推算理论空气量所带来的适用性误差(详见表2),导致基于燃烧法热值仪的空燃比控制方式难以实现精准指导燃烧控制目标。

煤气成分是燃烧法热值仪测量准确性的溯源依据,基于在线煤气成分法的燃烧监控系统更精准性,即依据煤气成分,通过燃烧物料平衡理论精确计算得出相应的理论空气量,在线指导加热炉空燃比控制。在线监测煤气成分→动态提供热值及燃烧空气系数→指导加热炉现场操作。

成分法在线煤气分析仪主要特点:(1)采用可调谐波光谱分析技术实现碳氢组分检测。不仅能检测CH4、CO、CO2,还能精确识别测量焦炉煤气中C2H6、C2H4、C2H2、C3H8等不饱和烃组分,具有测试结果精确、高线性度、稳定可靠,且不受进气压力、流量波动影响等优点;(2)采用多相吸附捕捉、逆流冷却干燥等净化处理技术,有效解决了煤气中机械水、粉尘、萘及焦油等杂质造成管路堵塞问题;(3)采用催化燃烧技术对排放煤气进行净化处理,实现安全环保排放,保证了在线煤气分析仪的长期、稳定、可靠运行。

表1 混合煤气成分及热值变化情况汇总

表2 热值法与成分法理论空气量计算公式对比

煤气分析仪主要技术性能:精度/重现性≤0.2%;线性误差≤1% FS;零位漂移每月不超过0.2%;更新速度5 s (默认),软件可选1~120 s;样品压力0.689 5~13.79 kPa;流量0.1~2 L/min。

2.2 炉顶取气式分段燃烧监控系统

炉顶取气监测方式,即通过在加热炉各燃烧段炉顶布置的监测孔,直接抽取各段烟气,送入气体分析系统进行分析;根据各段烟气中O2、CO等成分变化情况,在线指导各加热段优化操作,实现节能降耗、降低烧损的目标。其特点是:

(1)安装简单、适用范围广,仅加热段炉顶设置一个取样孔,气体分析系统可灵活布置;

(2)环境适应性强,冷热分开布置,有效解决了高温烘烤导致设备故障率高的问题;

(3)测量参数多且准确性高,可同时检测一种样气的多个组分;

(4)运行维护量少,可在线标定。

采用耐高温防渗漏取气装置、长寿命精确测量、流量精确控制、异常状态自诊断、系统自维护、系统自标定反吹等创新性技术,保证了精确、稳定、可靠运行。目前已平稳运行超过1 000 d。

烟气分析仪主要技术性能:零点漂移≤1% FS/周;量程漂移≤1% FS/周;重复性≤1%;线性误差≤1% FS;预热时间≤5 min;响应时间<5 s。

2.3 NOx分段监测预警系统

该系统是在炉顶取气式分段燃烧监控平台成 功应用基础上衍生而来,旨在对加热炉各燃烧段燃烧产生的NOx进行实时监测预警,其特点是:

(1)采用分段监控的控制思路,即对各独立燃烧段产生NOx进行监控,做到有的放矢;

(2)采用炉顶取气式取样,即在各独立燃烧控制的加热段炉顶布置监测孔,简单可靠;

(3)采用直接抽取式测量方式,满足国标要求的同时,系统简单可靠;

(4)NOx采用与国标一致的8%基准氧下折算数据,更具直观性和可比性。

该技术思路为业内首次提出并实现,在目前《钢铁企业超低排放改造工作方案》实施要求的大背景下,具有降低企业环保风险的现实意义。

3 现场应用效果及分析

2019年以来,新一代轧钢加热炉燃烧监控系统陆续在2 250热轧产线三座加热炉上投用。

3.1在线煤气成分法燃烧监控系统使用效果分析

(1)煤气成分法替换热值法理论空气量

成分法较热值法,理论空气量降低10%以上,具体数据见表3。同时加热炉烟道残氧由约7%左右下降至约3%,预热器入口排烟温度下降约40 ℃。

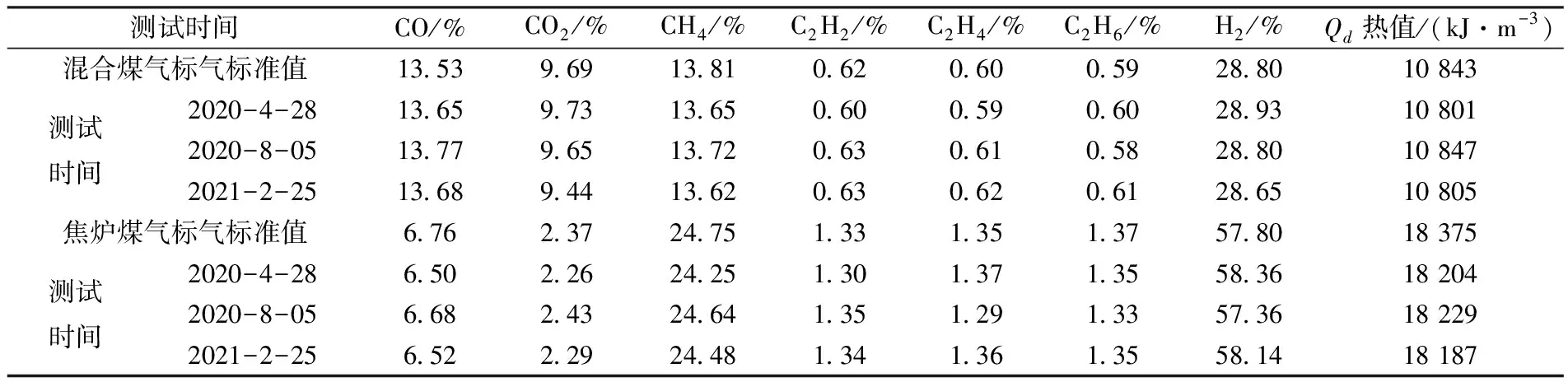

(2)成分法在线煤气分析仪精准性验证

现场连续运行10个多月以上,在线成分法煤气分析系统测试精度仍保持在1%FS以内,详见表4。

3.2 氧化烧损变化效果分析

为验证利用炉顶取气式分段燃烧监测系统、指导空燃比控制,实现降低氧化烧损的效果,在2 250产线加热炉进行了相同工况下的烧损对比测试实验。

表3 同一煤气热值法与成分法理论空气量计算差异对比

表4 在线成分法煤气分析系统精准性验证统计

实验方案:

(1)保持三炉正常生产状态,选择炉况较差的2号加热炉进行炉顶取气式分段燃烧监控系统监控指导操作,1号、3号保持原有操作状态;3块试验钢坯上各摆放3块标准小试样块,同时进入3座加热炉与生产样一并加热,加热完成后,3块试验钢坯同时出炉,测量各炉试验钢坯上的标准小试样单位面积烧损量,折算出标准钢坯下烧损数据进行对比分析。

(2)2号加热炉炉内各段气氛控制范围: 均热段O2<0.5%、二加段O2<0.5%、三加段O2<1.0%,预热段空气系数1.2~1.5,同时CO<500×10-6,炉头、炉尾不冒火。

经过取气式分段燃烧监控系统操作指导后,钢坯烧损率平均下降17%以上,具体数据见表5。

表5 相对工况下烧损对比测试分析

3.3 能耗变化效果分析

2020年4月,新一代轧钢加热炉燃烧监控系统开始投用,对比分析投用前的三个月(1-3月)及投用后的三个月(5-7月)2 250热轧产线生产数据表明,新一代轧钢加热炉燃烧监控系统投用后,2 250加热炉燃耗下降了4.83%,具体数据见表6。

3.4 NOx分段监测预警系统效果验证

采用NOx分段监测预警系统后,各段残氧从11%以上降低到2.5%以内,各段烟气NOx将由300 mg/m3左右下降到150 mg/m3以内,具体数据见表7。验证了通过控制空燃比(适当降低空气配比)有效抑制 NOx生成量及加热炉配备NOx分段监测预警系统的必要性。

4 经济、社会效益分析

4.1 经济效益

该系统在2 250热轧加热炉上投用以来,钢坯烧损率下降17%以上,节约燃耗4.83%。

表6 2020年1-7月2 250热轧产线生产数据统计对比

表7 2 250热轧3号加热炉空燃比调整前后分段烟气中O2及NOx变化

按2 250加热炉年产量500万t、吨钢燃耗1.45 GJ/t、节约煤气4%、氧化烧损率下降0.1%、煤气价格42元/GJ、板材成品价格5 500元/t、氧化铁皮价格700元/t计算,年综合经济效益约3 618万元。

4.2 社会效益

通过降低氧化烧损,年增材约5 000 t。考虑到氧化铁皮返回烧结循环利用,吨钢综合能耗按300 kgce测算,年节约1 500 tce,加上节约燃耗折合约9 907 tce,合计年节约约11 407 tce,折合减排CO2约29 887 t。

5 结论

通过新一代轧钢加热炉燃烧监控系统的研发及应用,取得预期的效果。

在线煤气成分法燃烧监控系统替代原燃烧热值法燃烧监控系统,实现理论空气量降低10%以上效果。

在炉顶取气式分段燃烧监控系统的指导下,加热炉内气氛得到优化,取得了氧化烧损下降17%以上效果。

从能耗角度分析,新一代轧钢加热炉燃烧监控系统投用后,产线燃耗下降4.83%。

在NOx分段监测预警系统指导下,通过调整空燃比等燃烧优化控制手段,可有效抑制燃烧过程中NOx生成,实现达标排放目标。

马钢自主研发及应用的新一代轧钢加热炉燃烧监控系统属于行业内首创,具有马钢自主知识产权。目前,已在马钢2 250、大H型钢、长材小棒三条产线、5座热轧加热炉上得到产品化应用并实现自动控制,覆盖产能700万t以上。通过两年多的现场使用,充分验证了其精确、可靠、适用广、安装简单、低维护、自动化程度高、投资省等诸多优势。