大型钢结构焊接质量控制研究

2022-08-08古鑫

古鑫

0 引言

大型焊接钢结构施工工艺对精度要求比较严格,结构自身的自由度也比较大,焊接作业会由于热源集中程度较高而使温度场的分散出现不均匀情况,此外,在时间因素的影响下,钢结构焊接工艺还会出现应力场以及温度场改变的状况,这些问题的发生都会加大数据分析的难度,导致发生计算失误的概率增加,在相应程度上对焊接质量产生不利影响。所以,对于钢结构来说,要想顺利而又高效地做好其焊接施工作业往往会有比较大的难度,需要针对性地对相关手段和技术加以运用,切实做好对此类结构焊接质量的控制工作。

1 大型工程结构中常用的焊接技术

1.1 手工电弧焊(SMAW)

基于对产生于药皮焊条尖端位置的热量的利用,对母材进行相应的加热处理。药皮在分解的过程中会将相应的熔池保护作用发挥出来,此过程无需进行压力的施加,电极能够作为填充材料。此种焊接技术既可以采用交流电源,又可以采用直流电源,不过通常情况下将恒流供电电源作为首要选择对象。

手工电弧焊有如下优点:(1)设备相对简单,成本较低,携带方便;(2)可应用于有限的空间之中;(3)与其他类型的焊接技术相比,此技术对风与气流的敏感程度较低;(4)在绝大多数金属以及合金中都表现出较好的适用性。

不过,此技术亦有其不足存在:(1)与熔化极气体保护焊(GMAW)等焊接技术相比,手工电弧焊的熔敷效率并不是非常理想;(2)针对焊缝的附近位置或是前一道焊道,在执行具体的焊接处理任务以前,需要先将准备工作做好,即清除干净存在于起弧以及熄弧位置的焊渣。

1.2 埋弧焊(SAW)

该电弧焊技术运用的电弧可以是一个,也可以是多个,它们产生于焊剂覆盖之下裸露的金属电极和熔池之间。填充材料以电极或焊条、焊剂、金属颗粒等其他金属为主。对埋弧焊技术的应用方式进行分析,主要可划分为3 种类型:(1)半自动;(2)自动;(3)机械模式。所用电源为恒压或恒流电源,此技术在工业压力容器以及管道的生产中有较为广泛的应用。

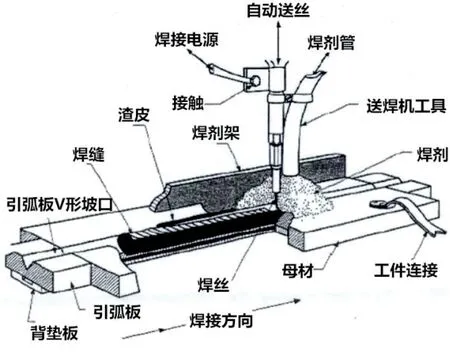

从优点上来看,此技术的金属熔敷率较高,能够在较大程度上为焊接质量提供保证。不过对其不足进行分析,亦有较为明显的体现,在进行具体的焊接处理之时,并不能看见焊缝,所用设备比较大,费用高,只可以水平进行。图1 所示为埋弧焊技术示意。

图1 埋弧焊焊接过程示意图

1.3 药芯焊丝电弧焊(FCAW)

该电弧焊技术的电弧在连续送进的管状填充金属电极以及熔池之间产生,保护气体则产生于管状焊丝内部的药芯,焊接作业进行过程中无需进行压力的施加,一般情况下更适宜使用与熔化极气体保护焊相同的直流恒压电源。

对药芯焊丝电弧焊优点进行分析,可大致作以下几点概括:(1)药芯能够用于金属冶炼;(2)渣皮可以为焊缝提供保护,同时帮助其成型;(3)较之手工电弧焊等其他类型的焊接技术而言,有更为理想的熔敷率以及生产率;(4)保护介质生产于焊缝表面,较之熔化极气体保护焊而言,可以忍受的气流强度更大。

不过,此技术同样有其局限性存在:(1)较之焊条电弧焊技术而言,此技术的设备复杂程度及费用更高,携带不便;(2)焊接过程中会有很多烟尘产生,要求进行适宜排气装置的设置;(3)焊道间的渣皮需要清理干净;(4)打底焊时要背部垫板。

1.4 钨极氩弧焊(GTAW)

又有TIG 焊之称,电弧在不熔化的钨电极以及熔池之间产生。此技术需要用到保护气体,无需进行加压处理,可采用直流或交流恒流电源,具体的选取由接受焊接处理的金属来决定。

钨极氩弧焊主要包括以下几个方面的优点:(1)获取的焊缝纯净度较高,通常情况下不会有缺陷产生;(2)基本上没有焊后清理的必要;(3)打底焊道的熔深能够得到很好的控制;(4)依据具体的使用条件,既可以使用填充金属,又可以不对其加以使用。

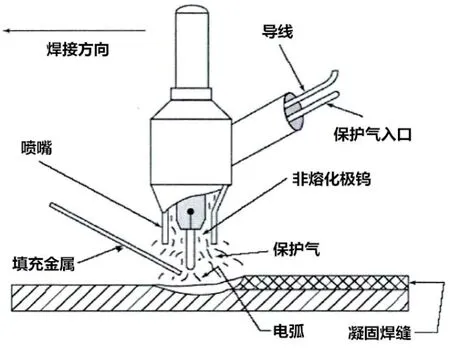

分析此技术的不足,则体现为熔敷率比熔化极电弧焊低,填充金属与母材污染容易对其产生影响,若环境中有气流存在,较难发挥出对焊接区域的保护作用。图2 所示为钨极氩弧焊技术示意。

图2 钨极氩弧焊焊接技术示意图

1.5 螺柱电弧焊(SW)

主要指的是利用在金属螺柱或类似零件与工件之间产生的电弧执行具体焊接任务的一种方法。在零件表面被适当加热以后,螺柱会出现熔化的现象,与之相伴随,工件的对应位置同样会熔化,受到压力的影响,熔化位置会紧密接触。此方法既可以是半自动,也可以是全自动。螺柱焊枪夹持柱螺柱的一段,并与工件对准。一般情况下,螺柱焊所用为直流电,螺柱焊枪接负极(DCEN),所用电源为恒压电源。

作为一种具有特殊性的焊接工艺,螺柱电弧焊只适用于对储罐、压力容器以及电热箱上绝缘与难熔支柱的焊接。对其优点进行分析,主要包括以下两点:(1)与在母材上手工焊接螺柱施工工艺相比,螺柱电弧焊的生产率更高;(2)只要具有适用性,全部位置的焊接均可实现。

不过,螺柱电弧焊的局限性亦比较明显:(1)基本上仅在碳钢以及低合金钢的焊接中适用;(2)作为一种专用的方法,应用率并不高。

2 大型钢结构焊接的质量控制措施

对于大型钢结构焊接作业,其质量控制工作主要从以下两个方面展开:(1)焊缝外观;(2)焊接变形。实际制造作业开展过程中,基于对相应措施的采用能够实现对焊缝外观质量以及焊接变形量的有效控制。

2.1 焊接外观质量控制

(1)长期以来,大型钢结构构件焊缝成型不理想始终是焊接钢结构的质量通病,在对焊接焊缝的内在质量进行有效控制的同时,还需要采取各种有效手段从严格意义上把控焊缝的外观质量。焊缝外观质量的控制需要对焊缝的特点以及焊接工位的特点作全面与细化考虑,针对不同的位置采用差异化的处理工艺:其一,针对板单元对接焊缝,用实心焊丝CO气体保护焊进行打底处理,在此基础上对埋弧自动焊技术加以运用;其二,针对角焊缝定位焊,对实心焊丝CO气体保护半自动焊焊接方式加以采用,正式焊接过程中则运用药芯焊丝CO气体保护自动焊焊接技术。为了确保熔透焊接以及焊缝有一个较好的外观质量,通常情况下先对内侧进行焊接处理,将实心焊丝CO气体保护半自动焊焊接技术工艺应用其中,之后执行对外侧的焊接任务,所用焊接技术为药芯焊丝CO气体保护自动焊。在顶板和底板焊接位置的打底焊道中,过马板位置容易有根部缩孔、弧坑裂纹、反面成型差、间隙不匀导致的焊缝根部熔合不好等状况的出现。在具体的制造环节,需要对打底焊道的工艺参数进行严格控制,熄弧位置需要针对性地将接头速度加快,针对过大或过小的焊接间隙,基于对向前推或拉的运条方式的采用解决对根部熔合不好的状况;在首道埋弧自动焊焊接完毕后,将衬垫去除,以此为受热下坠的焊缝金属提供相应的依托,对因为打底焊道厚度较小,焊缝受热之后容易下坠而导致的反面余高过高等外观问题的出现加以规避。

(2)针对箱型截面,薄板单元的接头形状通常以单面坡口比较常见,带有一定的钢衬垫,此位置因为钢衬垫并不能够和腹板实现相互之间的紧贴,故而根部位置比较容易出现渗渣现象,落入间隙中会有夹渣缺陷形成,不仅如此,还会加大气孔等缺陷的发生率,而之所以会出现气孔,主要原因在于焊丝和母材直角边之间的距离太大,热量受此影响而有所不足。为了解决这一问题,应尽量拉紧焊丝和母材直角边的距离,另外,还要对焊嘴的倾斜角度作相应调整,保证焊缝受热以及热量有一个相对均匀的分布。为了将焊缝夹渣现象的发生率控制在尽可能低的水平,需要严格做好对整个施工作业的控制工作,在焊接作业开始以前,需要严格参照工艺的具体要求进行除锈处理,完全清除油污及铁锈;在将锈迹清除干净以后,在尽可能短的时间内进行焊接处理,如遇下雨天或湿度较大的情况,应停止焊接作业;针对需要预热处理的组件或位置,需要严格按照工艺要求做好预热工作,对焊接电压以及焊缝位置板缝的间隙进行严格控制,保证坡口设置的合理性,焊丝和坡口的角度也要合理控制,最小化夹渣现象的发生率,对熔渣溢流状况的出现加以规避。

2.2 焊接变形质量控制

大型钢结构通常情况下都会在工厂预制,制作完毕以后运输至现场进行直接安装。因为现场安装作业的进行会受到设备条件的制约,加之高空作业会将调整难度加大,所以这对工厂预制环节节段几何精度的控制提出较为严格的要求。举例而言,南京三桥钢塔阶段横桥向以及纵桥向宽度偏差不能超过2mm,对角线以及扭转的偏差则应控制在3mm 以内,此外,相邻节段匹配尺寸偏差不可以超过2mm。以前,在完成对大型钢结构的焊接任务以后,焊接变形以及几何精度的控制多通过热矫来完成,然而如果热矫次数太多或比较频繁,钢材的性能会在一定程度上受到不利影响,所以,需要尽可能地在制作环节对主动以及事先控制等相关措施加以运用,避免焊接变形现象的出现,为制作精度提供可靠保证。

(1)针对板块制作,利用反变形胎架、刚性约束以及双喷嘴头CO气体保护自动焊焊接对称焊接工艺,实现对焊接变形现象发生率的有效降低。

(2)针对板单元对接焊缝,如果板的厚度比较小,则采用单面焊接双面成型工艺;如果板的厚度比较大,则进行双面坡口的调整,以此降低焊接填充量,除此之外,预设反变形、马板刚性约束以及埋弧自动焊双面焊技术的采用同样有利于焊接变形现象的规避。

(3)针对节段变形,为了对钢塔以及箱体阶段的焊接变形进行有效控制,需要以结构和焊缝表现出来的特点、实际分布情况以及变形走向等相关因素为依据进行焊接变形约束工装的设计及制作,尤其是针对与端口位置比较近且没有熔透的焊缝,在施焊以前需要进行有较大刚性的焊接变形约束工装的设置。

针对立体结构,除了本身有焊接变形现象产生以外,先焊位置针对后焊位置会有程度并不相同的拘束产生,这会导致不同焊接变形现象的出现,所以,需要对适宜的方法加以采用,如两侧交替焊接、对称焊接、补偿焊接收缩等,以此达到控制焊接变形量的目的,为制作精度的提升提供保证。

3 大型钢结构焊接的其他质量控制注意事项

在焊接作业开展过程中,检验员需要对相关危险有一个较为全面和清楚的把握,采取有效措施对检验环节伤害的出现加以规避。具体地,检验员需要对工作场所安全规程与条例进行复查,保证焊接作业的进行能够与各项规程及条例相符。在焊接现场,检验员有时会遇到一些危险,如电弧辐射、气体污染、烟尘及灼伤等。电弧保护对可见光、紫外线与红外线予以涉及。所以需要对适宜的滤光镜加以使用,发挥出对眼部的保护作用,另外,还要用适宜的衣物对皮肤进行覆盖。为了将含汽化金属在内的烟尘颗粒除去,需要适当地进行通风。在通风性比较差的地方,应进行呼吸过滤保护装置的配备;在利用保护气体执行焊接任务时,如果空间有限,会有一定的可能导致氧气不足,对此,需要认真复查此区域的通风设施。焊接过程中会有火花或其他气体悬浮颗粒产生,要严格给予适当警告。此外,还要提高对工作区域内吊装、运输以及机电等操作潜在安全危险的重视。在进行焊接之前,要严格保证工作区域的安全性。

4 结语

在工程建设中,大型钢结构发挥着尤为重要的作用,需要针对钢结构焊接作业开展过程中一些常见问题,如焊缝无法实现对具体施工要求的满足、焊接变形等,全面做好原因分析工作,以此为基础采取有效措施加以应对,严格做好焊接环节的质量控制工作,持续性地提升钢结构质量,以此为工程建设提供重要保证与支持,让其更好地满足当今时代发展要求。