不同形式临时支撑结构在施工全过程模拟中的适用性研究

2022-08-08刘军田龙强刘光辉秦海江

刘军 田龙强 刘光辉 秦海江

0 引言

伴随着国家经济快速发展及“双碳”政策的实施,钢结构以轻质高强、抗震性能优良、装配化程度高、绿色环保、材料可循环性等优势,成为结构的主要应用形式之一,也因其装配式和施工速度备受建筑业推崇。目前,钢结构广泛应用于商业住宅和大型场馆等,大型钢结构施工通常需要划分为多个施工子部进行逐步施作,通过施工全过程数值模拟可以明确施工过程中结构的变形和应力变化,为实际施工做出指导,保证施工安全和施工质量。

在施工子部的实施过程中,往往需要临时支撑结构为结构安全施作做出保障。施工全过程模拟中,伴随着施工方案中临时支撑结构的安装和拆除,为保证模拟的准确性,通常需要将临时支撑结构建立到模型中同时进行模拟。然而现有关于钢结构施工全过程的文献大多集中于研究施工过程中结构或杆件的施工力学行为变化,鲜有文献对临时支撑结构如何在施工全过程模拟中设置做出清晰的阐释。

笔者立足本职工作,对施工全过程模拟中,临时支撑结构采用何种形式能够真实反映施工中结构和支撑的力学行为进行了探索,研究了对于同一安装段,分别在模型中建立实际比例临时支撑结构、与临时支撑结构同刚度圆管和设置支座三种形式的临时支撑,在Midas 施工全过程模拟中研究三种支撑形式在施工过程中对结构变形、应力和临时支撑受力的影响,明确在施工全过程模拟中,临时支撑应如何设置能更好地贴合实际施工,为工程服务。

1 模拟方案介绍

为探究不同临时支撑方案对施工全过程数值模拟中结构和临时支撑受力及变形的影响,选取同一安装过程,保持安装结构不变,仅更改其临时支撑形式,对三种不同形式的临时支撑方案进行结构施工全过程模拟,临时支撑方案类型如表1 所示,具体方案见下文详述。

表1 临时支撑方案

1.1 全过程安装施工流程

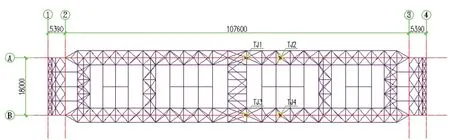

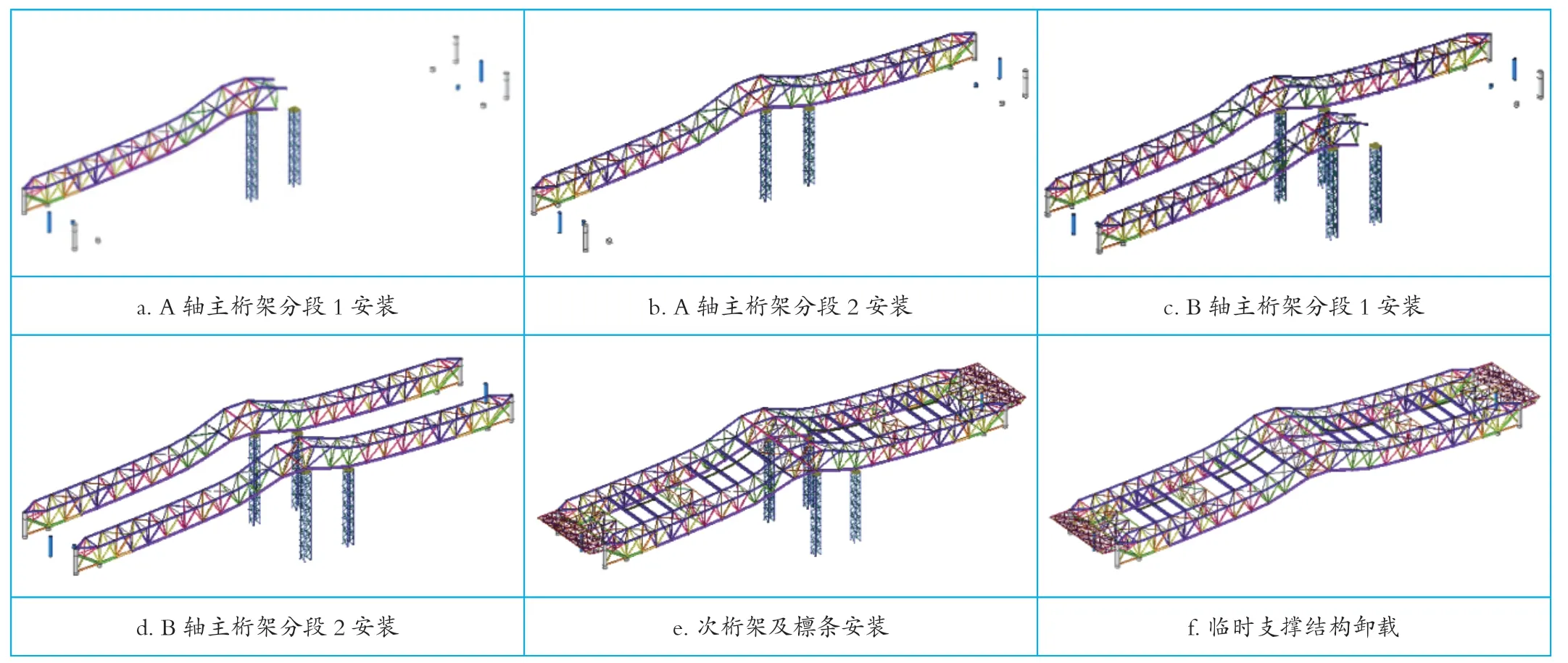

选取某会展中心钢结构一安装计算单元,包含两榀大跨度主桁架、次桁架和中间檩条,其中主桁架跨度107 600mm,次桁架跨度18 000mm,该结构受力合理,传力简洁。在施作完下部混凝土结构后进行钢结构安装,安装段结构及临时支撑布置如图1 所示。安装方案为:分段依次安装主桁架;依次安装次桁架和檩条;拆除临时支撑,具体安装流程,如图2 所示。

图1 结构及临时支撑结构布置图

图2 钢结构安装流程示意图

1.2 临时支撑方案1 概述

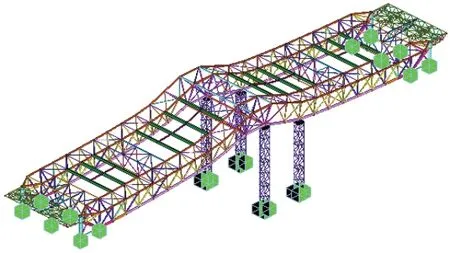

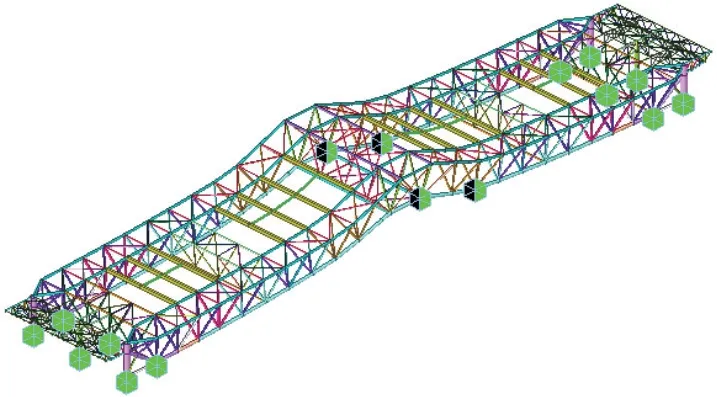

根据施工方案及需求,施工现场采用公司1.5m×1.5m 标准临时支撑结构,如图3 所示,使用Midas 建立与施工现场使用临时支撑结构1∶1 的临时支撑模型,进行全过程计算。其中,临时支撑结构截面大小如图4 所示,有限元计算模型如图5 所示。

图3 标准临时支撑结构

图4 标准临时支撑结构模型

图5 方案1 有限元计算模型

1.3 临时支撑方案2 概述

临时支撑结构主要承受竖向荷载,计算时可以假定为轴向受压构件,根据轴向拉压杆胡克定律:△=/,在竖向荷载、构件长度和材质相同时,保证杆件截面积相等(压缩刚度相等)即可实现竖向荷载下杆件具有相同的压缩量。因临时支撑结构主要受力杆件为4 肢竖杆,因此可采用与其等截面面积的1 根圆管替换,本文中采用P520×16 的圆管进行代替,有限元计算模型如图6 所示。

图6 方案2 有限元计算模型

1.4 临时支撑方案3 概述

施工过程中通过临时支撑结构,支撑待安装结构分段,支撑结构与结构分段大多采用铰接连接,因此全过程模拟中可采用在结构分段支撑点处设计铰支座,从而简化模拟临时支撑结构,有限元计算模型如图7 所示。

图7 方案3 有限元计算模型

2 结果分析

通过计算三种不同形式的临时支撑在同一钢结构安装段全过程模拟中结构及其自身的力学特征,分析了在不同施工阶段结构变形、应力和临时支撑受力,进而研究三种临时支撑在钢结构安装全过程模拟中适用性的优劣,为工程数值模拟做出指导。

2.1 安装过程结构变形分析

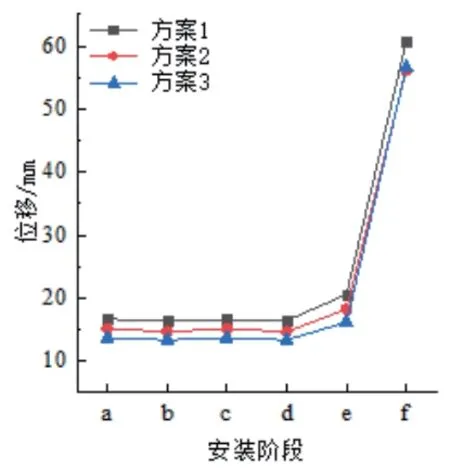

提取三种不同形式的临时支撑方案在同一安装段全过程模拟中结构的最大变形,分析不同支撑方案对已安装结构位移的影响,计算结果如图8 所示。根据计算结果可知,三种支撑结构下,结构最大位移随安装过程变化趋势相同,a~d 阶段为安装两榀主桁架,因其分段相同,故结构最大变形基本保持不变;随着e 阶段安装次桁架及檩条,结构自身重量增加,结构位移略有增大;待阶段f 结构安装成型,因临时支撑结构的拆除导致结构变形突增。三种支撑方案所对应各阶段的变形也略有差异,其中方案1 结构变形最大,导致最终结构变形也大于其他两种方案;临时支撑卸载之前方案2 所对应的安装过程结构的变形大于方案3,临时支撑卸载后,两方案结构变形近似。从以上分析可得,采用与施工临时支撑等刚度支撑或者直接设置铰支座,虽然能保证结构变形趋势与实际变形趋势相同,但在结构安装过程中会不同程度地减小结构实际安装时位移,进而会导致大跨度钢结构施工安装起拱值偏小,影响结构最终完成面效果。

图8 3 种支撑方案安装过程结构最大竖向位移对比

2.2 安装过程结构应力分析

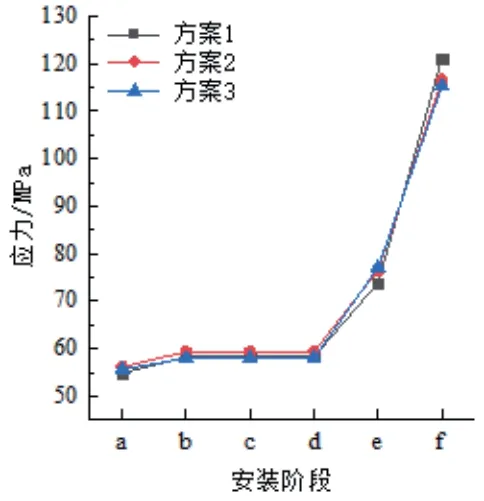

提取三种不同形式的临时支撑方案在同一安装段全过程模拟中结构的最大应力,分析不同支撑方案对已安装结构应力的影响,计算结果如图9 所示。根据计算结果可知,三种支撑结构下,结构最大应力随安装过程变化趋势相同,a 阶段安装结构第一分段,应力水平较低;b~d 阶段结构应力水平较a 阶段略有提升,主要因随安装阶段结构杆件增多和重量增大所致;随着e 阶段安装次桁架及檩条,结构应力增大明显;待阶段f结构安装成型,因临时支撑结构的移除导致结构应力达到峰值。从以上分析可得,在三种支撑方案安装过程中结构应力水平相当,支撑形式对施工全过程模拟中结构应力影响较小,但在施工临时支撑卸载后,方案2 和方案3 最后阶段的结构应力水平较方案1 低,一定程度上影响施工对结构应力的准确判断。

图9 3 种支撑方案安装过程结构最大应力对比

2.3 安装过程临时支撑结构受力分析

提取三种不同形式的临时支撑方案在同一安装段全过程模拟中临时支撑结构的反力(方案1 和方案2 均减去支撑结构自重),分析不同支撑方案对临时支撑受力的影响,计算结果如图10 所示。根据计算结果可知,三种支撑结构下,4 组临时支撑受力均随结构安装过程增大,最后阶段均卸载至0;TJ1 和TJ3 受力趋势相近,在全过程模拟中方案1 受力均较方案3 增大近100kN,最大受力相差约20kN;TJ2 和TJ4 受力趋势相近,在全过程模拟中方案1 受力均较方案3 减小近150kN,最大受力相差约50kN。从以上分析可得,临时支撑受力随结构安装过程的推进逐步增大,但各步骤中并非所有方案1 临时支撑受力均大于或小于其他两种方案临时支撑受力,若在全过程模拟中采用方案2 和方案3 则不能准确计算各临时支撑受力状态,从而影响施工临时支撑结构的选用及其基础设计,最终影响施工安全和施工经济。

图10 3 种支撑方案安装过程临时支撑结构反力对比

3 结论

本文选取一代表性钢结构安装全过程计算单元,选择实际工程中数值模拟经常采用的3 种临时支撑形式,对同一结构施工全过程中结构位移、应力和临时支撑结构受力三方面进行计算分析,得到如下结论:

(1)因实际施工临时支撑结构在其顶部存在转换结构,故按照与临时支撑结构等刚度替换的圆管或者直接设置支座的方式,在数值模拟计算结果中并不能真实反映结构安装变形大小。

(2)结构整体应力水平受临时支撑形式影响较小,但最终结构应力状态,采用与临时支撑结构等刚度替换的圆管或者直接设置支座的方式与真实结构应力状态存在一定差距。

(3)临时支撑结构受力在全过程模拟中受不同支撑形式的影响较大,且位置不同导致各种形式的临时支撑受力差异较大,故施工全过程模拟不应简化临时支撑结构在全过程模拟中的设置。