软包磷酸铁锂电池高电压浮充后热安全研究

2022-08-08贾隆舟常修亮戴作强郑莉莉

锂离子电池如今在新能源电动车领域取得广泛应用,以其高能量密度为车辆提供充足的动力,与此同时锂电池在储能领域也占领着越来越重要的比例。根据中关村储能产业技术联盟(CNESA)统计,截止到2020 年我国电化学储能总计装机达到14.2 GW,锂离子电池装机占比高达92.0%。锂离子电池作为储能电池也面临着自放电的问题,因此提出以浮充电的方式对其进行电量补充。浮充电是在电池充电末期以持续的、长时间的模式,用小电流来缓慢增加充电深度,或者补偿电池在长期静置下的自放电损失,使电池处于电量饱满状态

。

论证由主张、证据以及联系主张和证据的推理构成。科学教育中的论证指使用推理、理论观点和经验证据来辩护知识主张的过程,或者是不同个体之间的辩论过程。在科学课堂引入论证探究式教学是指师生之间和生生之间围绕某一论题,利用实验活动等科学方法进行收集证据,运用一定的论证方式,判断、解释、评价自己及他人的证据与论题之间的相关联系并以此促进相互间的思维碰撞与共享,进而达成可普遍接受结论的活动过程[2]。

Wei 等

研究了磷酸铁锂电池组的浮充特性,单体电池浮充电压限定在3.65 V,在25 ℃下浮充一年,电池组94%的电池电压稳定,内阻没有很大变化。Yi等

将磷酸铁锂电池置于25 ℃、35 ℃、45 ℃、55 ℃和65 ℃不同温度下,测试电压为2.2~3.56 V,浮充200天后发现,随着温度降低,活性物质损失和SEI 膜(固体电解质膜)厚度增加是容量衰减的主要原因;而温度达到65 ℃时,电池容量保持率低于65%,电池内部结构被破坏,电极材料发生溶解。赵伟等

采用软包磷酸铁锂电池进行浮充实验,研究结果表明,在3.7 V/45 ℃浮充工况下电解液分解和电解液/负极间的界面反应引起电池老化,而且在高温(50~60 ℃)、高电荷(3.75~3.80 V)状态下反应加剧。对气体成分检测后发现主要是CO

和烷烃类,此外还存在SEI膜增厚和电解液/电极界面阻抗的增加。Takahashi 等

研究锰磷酸铁锂电池在不同温度下的浮充耐久性,浮充电压为4.0 V,温度为25 ℃、45 ℃和55 ℃。在25 ℃下浮充电一年后容量保持率为70%。而在55 ℃下浮充电一个月后其容量保持率马上下降至60%,容量衰减迅速,其阴极部分锰溶解在电解质中并沉积在阳极表面。Tsujikawa等

将锰酸锂电池在浮充电压为4.05 V下浮充476天,25 ℃下浮充后电池剩余容量为85%,50 ℃下浮充后电池剩余容量不到60%,随着温度升高电池容量衰减。拆解后发现大部分为循环锂损失,同时还有活性物质损失,正极的锰在高温下会发生歧化反应,变为离子溶解到电解液中,循环后沉淀在负极表面。李慧芳等

对锂电池浮充后鼓胀进行分析,将环境温度设为45 ℃,电压设为4.25 V持续浮充15天后发现电池溶剂和添加剂在负极发生了还原反应,反应产物沉积在负极,造成隔膜堵塞或者贯穿,引起电池内部微短路,导致电解质分解和添加剂的氧化释放气体,电池出现鼓胀。同时发现透气率(gurley)高的隔膜被刺穿的概率减小,电池厚度增加减缓,可以抑制电池鼓胀,提高电池安全性能。孔令丽等

用软包钴酸锂电池进行浮充实验,以4.45 V持续浮充45天后发现正极材料结构发生相变并且稳定性变差,晶体结构异常,金属元素Co溶出,同时释放O

造成电解液的氧化分解,也发现负极的SEI膜会被破坏,同时不断地重整修复。提出要提高正极材料的稳定性,强化电解液形成稳定的SEI和CEI,来提高电池浮充特性。

可见对锂电池浮充电的研究中,更多是关于常规电压和内部结构的研究,但是高电压下锂离子电池的浮充电性能,以及浮充后的高温热安全性尚不完全清晰。实际使用的储能电池是以电池模组形式出现,电池组由单体的串并联组成,因此,本工作考虑到电池管理系统在异常的极端条件下电压升高后浮充产生的影响,探究电池在高浮充电压下的变化。以额定容量为21 Ah的软包磷酸铁锂电池为研究对象,研究电压在4.05 V、4.25 V、4.50 V 和5.0 V电压下浮充特性,浮充后电池高温热失控的特征参数,以及电池内部材料的热稳定性。

UVRAG基因缺失促进饥饿诱导的肝脏脂肪变性························胡晓雯 张沙沙 安 琳 AMBER Naz 朱洪新 (3,467)

“在养老服务业的发展中,知识生产方式转型非常重要,很多社会问题都应在知识转型层面解决,中国养老的未来应与知识支撑体系对接。”王振耀说。此论点得到与会专家的支持,大家一致认为养老服务业专业化、标准化水平的提升,需要建立相应的知识支撑体系。

1 试验设计

1.1 试验电池

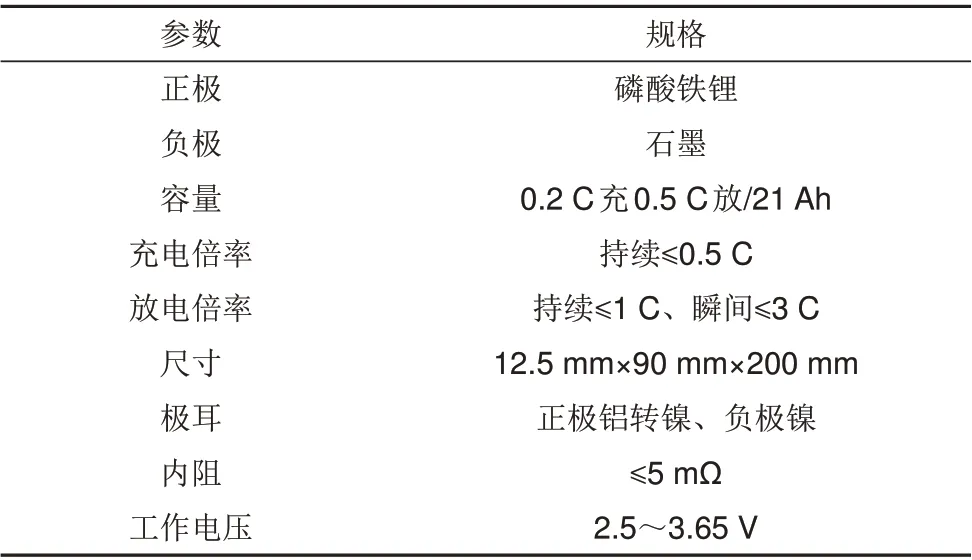

试验使用某厂商提供的商用软包21 Ah磷酸铁锂电池,电池正极为磷酸铁锂材料,负极为石墨材料,外壳为铝塑膜材料,电池尺寸为12.5 mm×90 mm×200 mm,具体参数如表1所示。电池充放电截止电压为3.65~2.5 V,在25 ℃的恒温箱中以电池说明书中的标准充放电(0.2 C充电/0.5 C放电)循环5次,从而活化电池性能和测试电池容量等相关参数。

1.2 试验仪器

深圳新威CT-4004-20V50A-NFA 充放电仪,其电压的工作范围为0~20 V,电流的工作范围为0~50 A,充放电设备进行电池的高电压浮充电试验,在安全性要求的条件下与绝热加速量热仪(ARC)进行联用,研究电池在高电压浮充电后的电池高温热安全性。

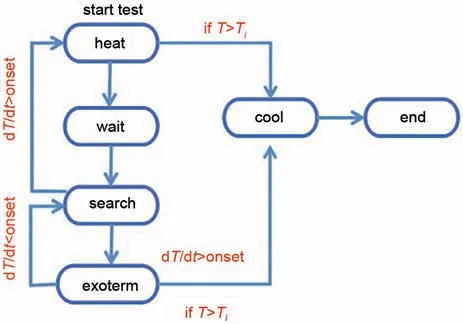

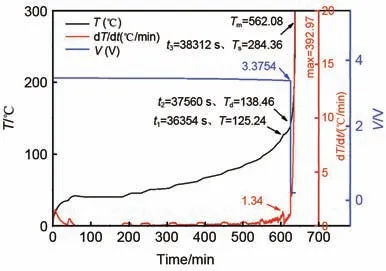

ARC 是由英国赫尔有限公司生产的BTC500,其工作时采用“Heat-Wait-Search”的工作模式来探测电池的温度变化,简称“H-W-S”模式,其工作流程如图1所示

。

ARC 设备通过加热丝将电池加热至设置的实验开始温度,进入电池温度标定阶段;电池温度稳定后通过加热丝使电池温度上升一个温度台阶,进入等待程序阶段(让电池与测试腔体达到热平衡);等待阶段结束后,系统自动进入搜索程序,对电池温升速率进行探测,如果搜索到电池温升速率大于系统设置的值,则判定电池出现自产热现象;当样品出现自产热时,进入绝热程序,记录电池样品的温升速率,并保持ARC 测试腔体的温度与电池样品温度同步,形成绝热环境,避免电池样品热散失,提供绝热环境,追踪电池样品的放热反应。进入绝热阶段后,电池样品温度的升降只与自身反应有关。

对高电压浮充电后的电池材料进行热稳定性分析,所用同步热分析仪STA8000(美国PerkinElmer)最高温度为1600 ℃,最低温度为15 ℃,温升速率:0.1~100 ℃/min,量热精度:2%。

1.3 试验设计

1.3.1 浮充电试验方法

目前,蕉城区水利风景区解说系统还没有形成一定的规划,洪口水库、桥头水库、金溪水库、霍童溪、七都溪、金溪、飞鸾溪没有形成区域性的解说系统规划,给游客传达的信息不够全面,环境解说的功能没有得到充分发挥,除霍童溪,金溪和飞鸾溪外,其他水域缺乏景点说明和路途指示牌等。

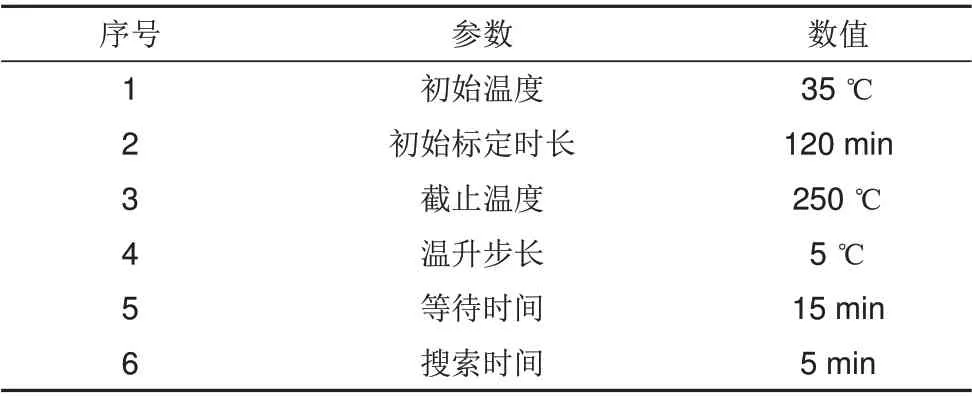

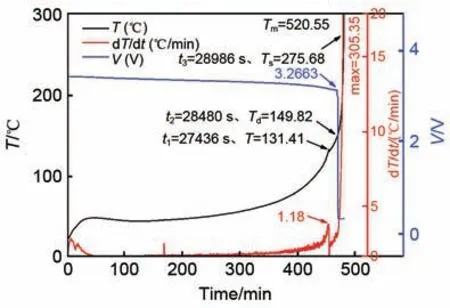

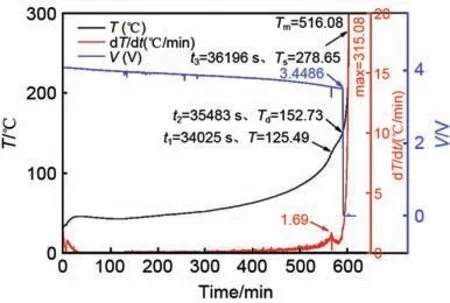

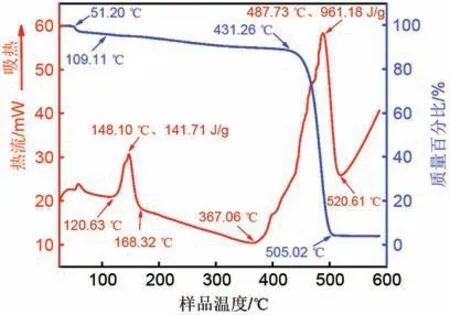

4.25 V和4.50 V浮充后热失控过程如图8和图9所示。电池破裂温度

分别为131.41 ℃和125.56 ℃;电压掉落温度

分别为149.82 ℃和152.73 ℃;电池热失控触发温度

分别为275.68 ℃和278.65 ℃;电池热失控最高温度

分别为520 ℃和516 ℃;电池最大温升速率分别为305.35 ℃/min 和315.08 ℃/min;电池破裂温度至热失控触发温度历时(

-

)分别为1550 s 和2171 s,电压掉落温度至热失控触发温度历时(

-

)分别为506 s和713 s;热失控触发后分别经过36 s和28 s后迅速达到热失控最高温度。同时本工作还对未浮充的新电池进行高温热失控试验,结果如图10 所示,将不同电压浮充后热失控特征参数汇总于表2。未浮充电池热失控触发温度高达284.36 ℃,而浮充后电池热失控触发温度下降。结合上文分析,高电压浮充后电池内部出现锂沉积,同时造成隔膜的损坏;高电压导致负极活性材料溶解、电解液分解,以及电池内部副反应加剧。这些原因共同导致了电池在高温下的不稳定性,造成电池热安全性能下降。同时对比于浮充后的电池,内部活性物质并无损失,因此在高温热失控下会释放更多的能量,最高温度达到562.08 ℃。

对高电压浮充后鼓胀的磷酸铁锂电池进行拆解实验,同时分离电池的正极、负极和隔膜材料,从电池集流体上刮下适量的电极材料,而后放入同步热分析仪STA8000 内进行材料的热稳定性分析。试验时对腔体内进行氮气吹扫,仪器的升温范围为25~600 ℃,温升速率为5 ℃/min。

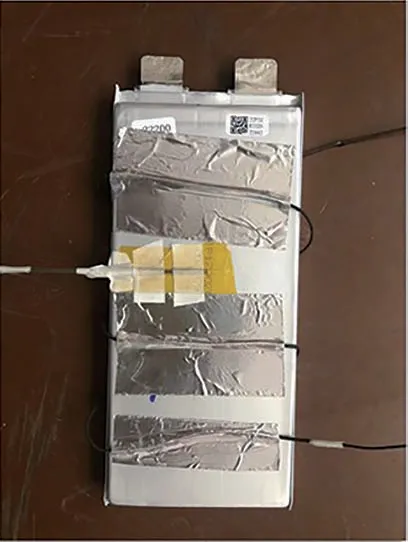

本工作采用ARC 的“H-W-S”模式研究高电压浮充电后的软包磷酸铁锂电池高温热稳定性。用加热丝对软包电池缠绕3圈,保证电池得到均匀加热,把热电偶布置在电池中间位置。电池样品准备工作如图3 所示。将电池放入BTC500 测试腔体的三角架上,以保证电池样品位于中央位置,以得到准确的控温效果。同时将热电偶一侧朝下放置,防止电池在鼓胀过程中将热电偶弹开,影响试验结果,随后密封测试腔体。ARC 的“H-W-S”程序参数设定如表1所示。其中定义软包磷酸铁锂电池破裂温度为

、电池破裂时间为

、电压掉落温度为

、电压掉落时间为

、热失控触发温度

(监测点的温升速率d

/d

≥60 ℃/min,且持续3 s 以上)、电池热失控触发时间为

、热失控最高温度为

。

1.3.3 浮充后电池材料热稳定性试验方法

1.3.2 浮充后电池高温热稳定性试验方法

2 结果与数据分析

2.1 浮充电后电池变化

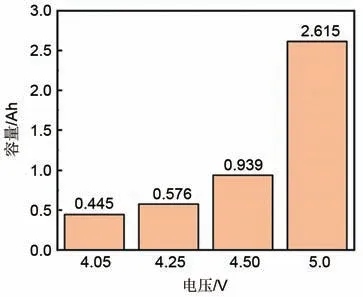

在不同电压下浮充电24 h,浮充充电量如图4,浮充电压从4.05 V升至4.50 V时充入电量并没有明显提升,而当浮充电压为5.0 V 时,电池浮充电量明显增大为2.615 Ah。电池并未出现起火爆炸等危险情况,打开ARC 测试腔体观察电池外观变化,如图5所示。在电压为4.05 V下浮充电24 h后电池未出现鼓胀,而电压为4.25 V、4.50 V 和5.0 V 下均出现不同程度的鼓胀现象,这是由于电压的升高使得电解液成分发生氧化分解,产生烷烃、CO

和CO,以及氟化氢(HF)等气体

。同时在高电压下充电会造成锂在负极不断沉积,形成锂枝晶,从而与电解液发生反应产气

。此时正极的氧化性越来越高,其与电解液发生氧化反应也会产生大量气体

。随着浮充电压的升高,电池的鼓胀更加显著,在5.0 V电压下浮充电24 h后电池靠近正极一侧出现破裂,电池完全失效,并且在空气中散发出难闻的气味。

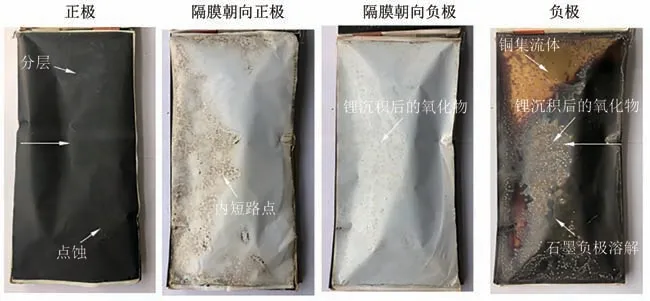

实验得到软包磷酸铁锂电池在4.05 V浮充后热失控的温度、电压、时间和温升速率变化,如图7所示。随着温度的升高,当温度为88.57 ℃时,电压曲线出现下降波动,这是电池受热隔膜出现局部收缩现象所导致。由于软包电池内部是大量叠片的层状结构,其内部不一致性会造成电压变化在单体间具有一定的差异性。在ARC 中被加热到132.76 ℃时,温升速率达到2.14 ℃/min 后出现小幅度下降,这是由于电池在加热过程中出现电解液分解产气、SEI膜的分解释放气体,以及电池内部副反应造成电池鼓包,然后外包装出现破裂,释放出内部气体和热量造成温升速率的减小,此时电池破裂温度

为132.76 ℃。当电压掉落温度

为144.46 ℃,电压从3.4077 V 骤降至0 V,此时隔膜完全熔断。电池正负极内短路大面积发生,释放出大量热量,同时电池内部副反应加剧,电池温升速率迅速增大,电池热失控触发温度

为249.86 ℃。随后电池发生热失控,释放出大量白色烟雾,热失控达到的最高温度

为484.67 ℃,最大温升速率为298.67 ℃/min。电池在热失控过程中记录了电池破裂时间

、电压掉落时间

和电池热失控触发时间

,分别为24697 s、25263 s和25686 s,电池破裂温度至热失控触发温度历时(

-

)989 s,电压掉落温度至热失控触发温度历时(

-

)423 s,热失控触发后经过39 s后迅速达到热失控最高温度。这两个达到热失控触发的时间,是预警热失控发生和逃离危险的重要时间,可以在电池组内布置压力传感器、气体探测装置,和电池电压变化共同预警电池的热行为,保证储能电池安全使用。

生物学试题中计算题较多,有些计算题无法直接求解(无法通过已知量直接推算结果),必须通过巧妙设元,利用方程思想来解答。那么,中学生物学中哪类的试题必须利用方程思想来解答呢?

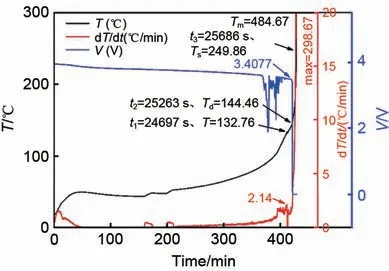

浮充后的软包磷酸铁锂电池热失控过程中均未出现剧烈爆炸,热失控时冒出大量白色烟雾,随后电池逐渐降温。热失控后电池如图11 所示,电池热失控后其铝塑膜并未发生溶解现象,依旧包裹着电池内部结构,电池隔膜材料经历高温后完全消失。图中发现电池破裂是由中间位置率先发生,且鼓包程度最为严重,然后向电池极耳和底部蔓延。将电池打开后,正极表现出明显的脆性,变得极易从铝集流体上脱落,隔膜在热失控后从电池内部消失。浮充电压为4.05 V、4.25 V和4.50 V电池热失控后减重比分别为20.11%、20.85%和20.6%,这是由于高温下电池内部隔膜分解、部分电极活性材料与电解液反应、电解液分解燃烧和电极黏结剂分解所造成的质量损失。而5.0 V 电池浮充破裂后其减重比为6.14%,这主要是高电压下浮充后内部气体的排出以及电解液溢出和挥发所造成。

2.2 浮充后高温热失控研究

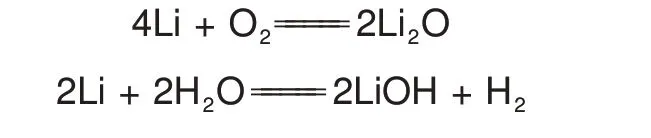

将5.0 V 电压下浮充电24 h 的电池从ARC 测试腔体中取出,置于防爆箱中静置一段时间,待电池状态稳定后,在保证安全性的前提下,对软包磷酸铁锂电池进行拆解,结果如图6 所示。在拆解过程中发现电池隔膜与正极材料紧密粘结在一起,而隔膜与负极材料表现为松散状态,电池内部材料未出现燃烧现象,电池内部各组件在常温5.0 V 电压浮充下出现失效,依旧保持良好的热稳定性。表明在5.0 V 下浮充电导致电池破裂,但是电池并未出现危险温度,造成内部发生剧烈破坏,这体现了软包磷酸铁锂电池安全性相对较高。拆解后电池正极出现大面积点蚀现象,甚至出现分层,在靠近负极极耳一侧更为明显。负极出现负极材料的溶解,这种现象在靠近负极极耳处率先发生,导致Cu 集流体直接裸露;同时在负极表面出现大量白色颗粒状物质,这是高电压下浮充电造成电池负极出现析锂现象,导致负极大面积的锂沉积,而锂在空气中放置一段时间后会发生反应生成Li

O 和LiOH 等白色粉末。反应方程式如下

使用标准充放电方式(0.2 C充电/0.5 C放电)将新电池循环充放电5 次后,再将电池充电至满电,设置4.05 V、4.25 V、4.50 V 和5.0 V 的浮充电压,以25 ℃恒温环境浮充电24 h 后静置一段时间,待电池状态稳定,观察软包磷酸铁锂电池外观变化。

通过汇总表格发现,4.50 V相较于4.05 V浮充电池破裂温度低7.2 ℃,这是由于高电压浮充后其自身鼓包严重,使得电池在加热过程中更容易发生破裂;而4.50 V 电池在125.56 ℃破裂后,带走了部分内部已经堆积的热量,释放压力和电解质溢出,这使得内部接触不再紧密,电池隔膜熔断温度也逐渐增加,这使得电池热失控风险降低;4.50 V浮充电池热失控触发温度相较于4.05 V浮充电池的249.86 ℃高28.79 ℃,电池破裂时间到电池热失控触发时间增加了1182 s,但是这并不意味着电池提前破裂后,其单体热稳定性更好;而在4.25 V和4.50 V浮充后电池明显鼓胀,其热失控最高温度相对无鼓胀现象4.05 V 浮充电池的484.67 ℃分别提升了35.88 ℃和31.41 ℃,从热失控触发温度到电池热失控最高温度的时间逐渐减小,热失控的最大温升速率随着浮充电压升高而升高,这表明浮充电压升高,电池热失控触发后其破坏程度更加剧烈,将会造成更加严重的破坏,电池提前破裂并不会降低热失控的剧烈程度。

每一个成长阶段的学生都会出现问题,需要教师的正确引导。每一个学生都是独一无二的个体,教育没有对错,但是教育有成败。适合学生的教育方式就是成功的教育方式。在日常班级管理中,就问题性质来分类教育学生。一方面,对于违反了原则性问题的学生,一定先严厉批评教育,当然要晓之以理、动之以情,再通过师生共同监督让其改正。另一方面,对于非原则性的问题,要给予学生改正的机会和时间。此外,生生之间的榜样示范作用,会比教师长篇大论地说教更有效。生生间的讨论交流,同龄人的规劝,往往能直接激发学生内心向善改错的动机。

在隔膜朝向负极一侧出现大面积锂沉积现象,靠近负极极耳一侧尤为显著,同时在清理白色粉末时发现,这些沉积已经刺穿隔膜,形成大量微短路的点,使得电池内部副反应加剧,导致产气更加严重,这也是5.0 V 鼓胀最为严重的部分原因。在隔膜朝向正极一侧,由于高电压造成正极材料溶解的部分直接附着在隔膜上,阻塞了隔膜的离子通道,进一步加剧了原有位置的沉积现象。

2.3 浮充后电池材料热稳定性

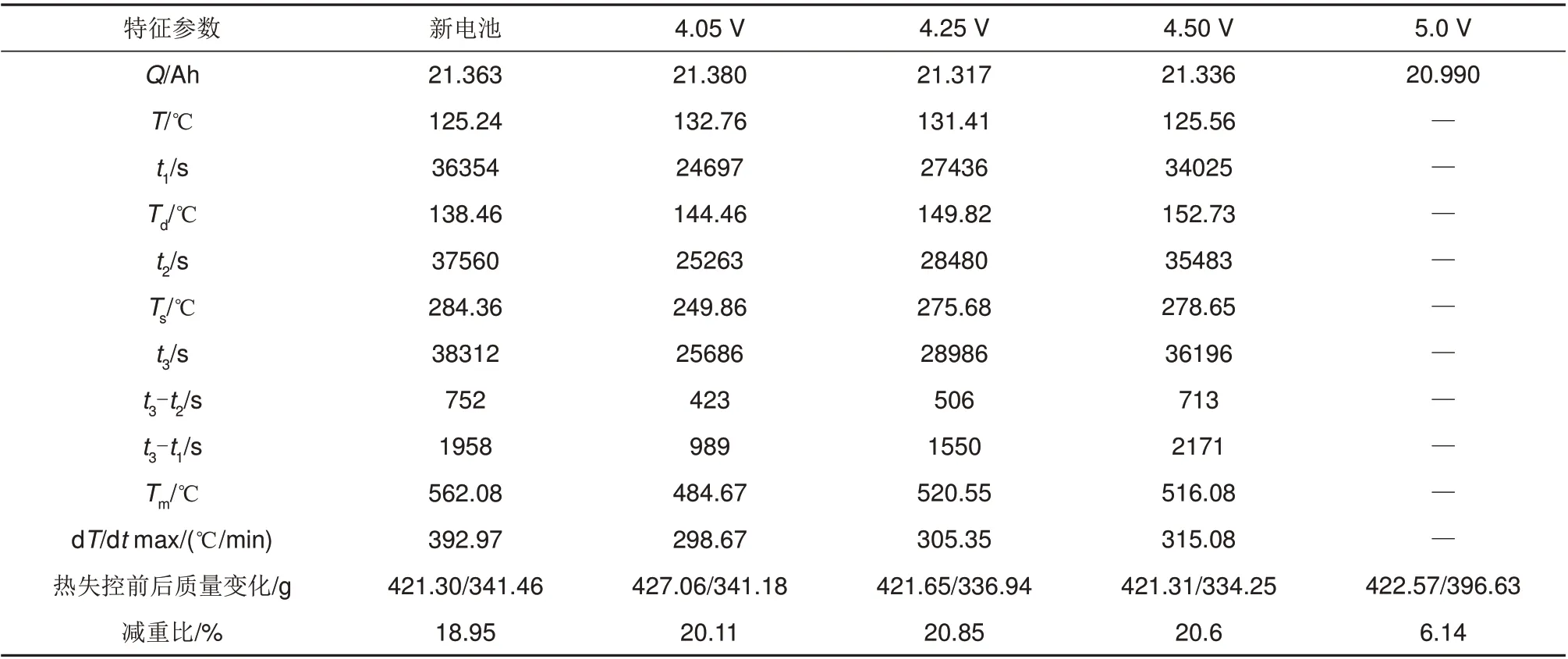

本工作使用STA8000 同步热分析仪分析5.0 V电压下浮充电24 h后软包磷酸铁锂电池的正极、负极和隔膜的热重曲线及热流曲线,从而研究5.0 V浮充后电池材料的热稳定性。正极材料的热重、热流曲线如图12 所示,热重曲线中有一个较为明显的失重阶段,发生在50.02~139.63 ℃,失重比为4.58%,这是由正极材料残留的部分电解液成分受热分解所导致。当温度从266.58 ℃继续升高时,热流曲线观察到正极材料出现吸热现象,但在600 ℃的截止温度时,并未出现明显的吸热峰,此时失重比为17.79%。这体现出磷酸铁锂正极材料较好的热稳定性,在达到600 ℃时,没有出现材料的相变和分解。

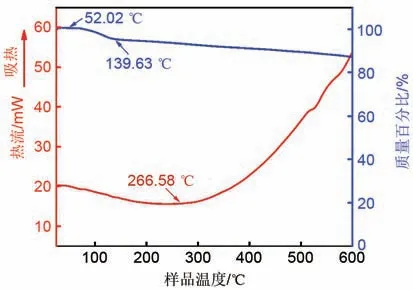

负极材料的热重、热流曲线如图13 所示,热重曲线上与正极材料接近的49.10 ℃出现失重现象。而在49.10~147.88 ℃之间出现一个明显的吸热峰,峰值为80.15 ℃,吸热量为102.54 J/g,这与负极材料表面形成的固体电解质(SEI)膜受热分解相关。随后负极材料从313.87 ℃开始出现明显的吸热现象,在截止温度并未出现新的吸热峰,此时失重比为7.53%,由此可以看出石墨负极自身良好的热稳定性。

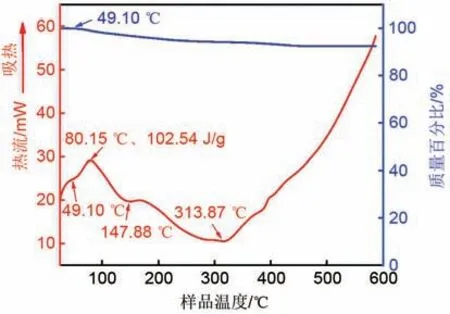

隔膜材料的热重、热流曲线如图14 所示,隔膜材料的热重曲线在51.20~109.11 ℃时同样出现明显的质量下降,失重比为3.52%,由此可以确定这部分失重现象是部分残留电解液导致。在120.63~168.32 ℃出现吸热峰,此时质量并未明显下降,这是由隔膜受热达到熔点出现相变造成的,其峰值出现在148.10 ℃,吸热量为141.71 J/g。与上文相结合发现,软包磷酸铁锂电池在5.0 V电压下浮充电导致电池鼓胀破裂,但是内部隔膜形态完整,表明电池内部并未达到148.10 ℃的危险温度。温度在431.26~520.61 ℃出现严重的质量损失,失重比达到83.77%,由于隔膜在这个温度区间受热分解导致质量减小,同时在STA8000上方冒出大量白烟。而热流曲线中,在367.06~520.61 ℃出现明显的吸热峰,其峰值出现在487.73 ℃,吸热量为961.18 J/g。在达到600 ℃后,隔膜材料的质量仅占原有质量的3.97%。说明在600 ℃高温下,正负极材料自身均保持较好的热稳定性,而隔膜材料则会出现相变和分解,同时部分电解液成分也出现分解。

3 总 结

本工作通过21 Ah 软包磷酸铁锂电池在25 ℃下进行不同高电压浮充电实验,分析电池在高电压浮充下的性能,浮充电后再研究单体的高温失控特性以及内部材料的热稳定性,得出以下结论:

由于并联机构具有结构紧凑、承载能力强、刚度大、惯性力小、精度高、响应和运动速度快等优点,多为现代多自由度力控末端执行器所用[4]。然而,传统的并联机构构型设计依赖于数学推演和物理机制,难度大且复杂,采用封闭解和数值解等运动学正解的分析方法难以同时得到全部解和实用解,且求解过程复杂、精度低和适应性差;传统设计中,尺度参数多且量纲复杂,优化目标多样,目标函数建模难度大。因此,研究适用于力控末端执行器的新型并联机构构型综合理论与优化技术对设计高精度多自由度力控末端执行器具有重要意义。

(1)在4.05 V 下浮充电24 h 未出现鼓胀,而在4.25 V、4.50 V和5.0 V 下均出现鼓胀。随着电压升高,鼓胀程度加剧,这是由高电压下电解液分解,以及内部副反应共同导致,但均未造成起火爆炸现象。5.0 V电压下浮充电池出现破裂,拆解后发现负极出现大量锂沉积,刺穿隔膜。隔膜与正极紧密相连,正极材料附着在隔膜上。部分负极材料溶解,铜集流体裸露,这种现象在靠近负极极耳一侧更加明显。5.0 V浮充电下电池内部结构完整,未达到120.63 ℃的危险温度,说明软包磷酸铁锂电池作为储能电池有着较好的可靠性。为保证储能电池稳定运行,应避免高电压出现,精确控制浮充电压。

没几天,刘建给我打来电话透露点信息,说大发厂对抛光车间的员工全部做了体检,新发了头罩口罩,质量好,工价也提了,员工工资普遍涨了几百块。我知道,一定是李霞给林老板建议了。

(2)在4.05 V、4.25 V和4.50 V浮充后的高温热失控测试中,电池破裂温度

分别为132.76 ℃、131.41 ℃和125.56 ℃,随着浮充阶段鼓胀的发生,内部产气加剧,电池更容易出现破裂。热失控触发温度

分别为249.86 ℃、275.68 ℃和278.65 ℃,鼓胀严重的电池提前破裂释放出部分能量,导致需要更高的温度才会触发热失控,但并不意味着其安全性较好。反而发现,电池热失控最高温度

和最大温升速率分别为484.67 ℃、520.55 ℃、516.08 ℃和298.67 ℃/min、305.35 ℃/min、315.08 ℃/min,两者明显增加。这表明鼓胀严重的电池热失控更加剧烈,造成的破坏和危害更加严重。从电池热失控触发温度

到热失控最高温度

的时间为39 s、36 s和28 s,鼓胀严重的电池一旦触发热失控,其更快释放出能量,形成高温环境。电池热失控后减重比为20%左右,拆解热失控电池发现只有正负极材料未完全溶解消失。

(3)5.0 V 浮充后电池的正极、负极和隔膜的热稳定性实验发现,正负极在实验截止温度600 ℃并未发生明显受热分解现象,说明其自身具有良好的热稳定性。而隔膜材料在120.63~168.32 ℃出现相变融化,其吸热峰峰值出现在148.10 ℃,吸热量为141.71 J/g。温度在431.26~520.61 ℃时质量损失严重,失重比达到83.77%,由于隔膜受热分解导致质量减小,在热流曲线中,在367.06~520.61 ℃出现明显吸热峰,其峰值出现在487.73 ℃,吸热量为961.18 J/g。与上文结论相结合可知,热失控发生时主要是电解液分解、电解液与活性材料的副反应和内短路释放出大量能量,而磷酸铁锂电池正负极本身有着较高的热稳定性,大大降低了电池在滥用情况下的危险行为。

[1] 尹涛,郑莉莉,贾隆舟,等.锂离子电池浮充电研究综述[J].储能科学与技术,2021,10(1):310-318.YIN T, ZHENG L L, JIA L Z, et al. Overview of research on float charging for lithium-ion batteries[J]. Energy Storage Science and Technology,2021,10(1):310-318.

[2] WEI Z F, ZHONG G B, SU W, et al. Float-charging characteristics of lithium iron phosphate battery based on direct-current power supply system in substation[J]. Journal of Energy Engineering,2016,142(1):doi:10.1061/(asce)ey.1943-7897.0000273.

[3] YI S Z, WANG B, CHEN Z A, et al. The difference in aging behaviors and mechanisms between floating charge and cycling of LiFePO

/graphite batteries[J].Ionics,2019,25(5):2139-2145.

[4] 赵伟,肖祥,梅成林.磷酸铁锂/石墨电池浮充工况下的失效机理研究[J].电源技术,2020,44(4):492-495.ZHAO W, XIAO X, MEI C L. Study on failure mechanism of LiFePO

/graphite battery under floating charge[J]. Chinese Journal of Power Sources,2020,44(4):492-495.

[5] TAKAHASHI M, SHODAI T. Float charging performance of lithium ion batteries with LiFePO

cathode[J].Electrochemistry,2010,78(5):342-344.

[6] TSUJIKAWA T, YABUTA K, MATSUSHITA T, et al.A study on the cause of deterioration in float-charged lithium-ion batteries using LiMn

O

as a cathode active material[J]. Journal of the Electrochemical Society,2011,158(3):A322.

[7] 李慧芳, 高俊奎, 李飞, 等. 锂离子电池浮充测试的鼓胀原因分析及改善[J].电源技术,2013,37(12):2123-2126.LI H F, GAO J K, LI F, et al. Study on cause of swelling in floatcharged lithium ion batteries[J]. Chinese Journal of Power Sources,2013,37(12):2123-2126.

[8] 孔令丽, 张克军, 夏晓萌, 等. 高电压锂离子电池高温浮充性能影响因素分析与改善[J].储能科学与技术,2019,8(6):1165-1170.KONG L L, ZHANG K J, XIA X M, et al. Analysis and improvement of high temperature floating charge performance for high voltage lithium ion batteries[J]. Energy Storage Science and Technology,2019,8(6):1165-1170.

[9] 王栋,郑莉莉,李希超,等.三元软包动力锂电池热安全性[J].储能科学与技术,2020,9(5):1517-1525.WANG D, ZHENG L L, LI X C, et al. Thermal safety of ternary soft pack power lithium battery[J]. Energy Storage Science and Technology,2020,9(5):1517-1525.

[10]YE J N, CHEN H D, WANG Q S, et al. Thermal behavior and failure mechanism of lithium ion cells during overcharge under adiabatic conditions[J].Applied Energy,2016,182:464-474.

[11]FERNANDES Y, BRY A, DE PERSIS S. Identification and quantification of gases emitted during abuse tests by overcharge of a commercial Li-ion battery[J]. Journal of Power Sources,2018,389:106-119.

[12]刘亚利, 吴娇杨, 李泓. 锂离子电池基础科学问题(Ⅸ)——非水液体电解质材料[J].储能科学与技术,2014,3(3):262-282.LIU Y L, WU J Y, LI H. Fundamental scientific aspects of lithium ion batteries(Ⅸ)—Nonaqueous electrolyte materials[J]. Energy Storage Science and Technology,2014,3(3):262-282.

[13]LARSSON F, ANDERSSON P, BLOMQVIST P, et al.Characteristics of lithium-ion batteries during fire tests[J]. Journal of Power Sources,2014,271:414-420.

[14]WANG C J, ZHU Y L, GAO F, et al. Thermal runaway behavior and features of LiFePO

/graphite aged batteries under overcharge[J]. International Journal of Energy Research, 2020,44(7):5477-5487.

[15]陈伟峰. 软包装锂离子电池产气机理研究和预测[D]. 北京: 清华大学,2012.CHEN W F. Gas generation mechanism and reliability projection modeling of soft pack lithium-ion battery[D]. Beijing: Tsinghua University,2012.