机械搅拌和超声处理对纳米SiCp/Zn-Al复合材料显微组织与摩擦学性能的影响

2022-08-07方子皓

刘 升,方子皓,邹 佩,彭 田

(武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

高铝锌合金在常温下具有优良的耐磨性和加工成型性,且成本低廉,广泛应用于发动机活塞和传动轴衬等零部件[1-2];但同时也存在线膨胀系数较低、耐热性能较差和抗蠕变性能不足等缺点,在服役过程中也易发生磨损而失效[3]。生产实践表明,以高铝锌合金为基体,采用搅拌铸造法加入热物理性能稳定的纳米碳化硅颗粒(SiCp)制备的陶瓷增强金属基复合材料,能有效弥补上述高铝锌合金的不足[4-5]。然而,搅拌铸造制备的复合材料铸态组织粗大,成分不均匀,增强体颗粒与基体会发生界面反应且形成气孔缩松等缺陷;如何控制增强体颗粒在基体内部的均匀分散也是制备高性能复合材料的关键[6-9]。

在熔炼过程中,对熔体施加单一机械搅拌[10-11]或者单一超声处理[12-13],可以在一定程度上提升增强体颗粒的分散性;若同时施加机械搅拌和超声处理,则可以得到组织细化、增强体均匀分布于铸态组织的颗粒增强金属基复合材料。这种施加机械搅拌和超声处理的工艺在制备颗粒增强铝基和镁基复合材料中研究较多[14-17],在高铝锌合金基复合材料制备中应用较少。为此,作者在熔炼制备纳米SiCp增强高铝锌合金复合材料的过程中,对熔融合金施加了机械搅拌和超声处理,研究了不同搅拌和超声处理条件下所得铸态复合材料的显微组织、显微硬度和摩擦磨损性能,为纳米SiCp增强高铝锌基复合材料的制备和应用提供工艺指导。

1 试样制备与试验方法

1.1 试样制备

试验原材料包括0号锌锭、纯度99.9%的铝锭、T2紫铜颗粒、分析纯(纯度99.9%)镁颗粒、粒径为100 nm的纳米SiCp、六氯乙烷和氟硼酸钾等,均为市售。

首先熔炼制备Zn-Al基体合金。按照名义成分(质量分数)为36.5Al-2.5Cu-1.0Mg-60Zn进行配料,将铝锭放在石墨坩埚中置于SG2-3-10型电阻炉内加热至735 ℃后保温,待铝块全部熔化后加入锌锭、紫铜颗粒和镁颗粒,并将用铝箔包裹的一定量六氯乙烷和氟硼酸钾粉末沉入金属液中,搅拌,扒渣后浇注制得Zn-Al基体合金块。随后,采用不同熔炼工艺制备纳米SiCp/Zn-Al复合材料。取等质量Zn-Al基体合金,重熔后,通过石英管用氩气将质量分数0.1%的纳米SiCp吹入合金液中,采用表1中设定的熔炼工艺处理20 min,全程进行氩气保护,并静置2 min后扒渣,浇铸在金属模具中获得尺寸为φ40 mm×100 mm的铸态复合材料。

采用Zetium Metals Vision 9900-Series型荧光分析仪对所得复合材料进行化学成分检测。不同熔炼工艺下各试样的化学成分以及增强体纳米SiCp的含量如表1所示,可知直接熔炼时(M0试样)纳米SiCp的损失最多,仅施加机械搅拌熔炼时(M1试样)纳米SiCp的损失量减少,仅施加超声处理(M2试样)与同时施加机械搅拌和超声处理熔炼时(M3试样)纳米SiCp的损失量相当,均最少。在熔炼时同时施加机械搅拌和超声处理可以减少基体成分和增强体的损耗。

表1 不同熔炼工艺制备复合材料的组成Table 1 Composition of composites obtained by differernt smelting processes %

1.2 试验方法

在铸态复合材料上取样,经粗磨、细磨、抛光后,在40 ℃腐蚀液中腐蚀2~3 min,腐蚀溶液由体积比为2…3…5…190的HF、HCl、HNO3和H2O组成。腐蚀后的试样经酒精清洗和热风吹干后,在ZEISS HAL-100型光学显微镜下观察显微组织。采用XPert PRO MPD型X射线衍射仪(XRD)进行物相分析,靶材为铜靶,以扫描速率为4(°)·min-1进行连续扫描,扫描范围为10°~80°。使用HV-1000/HV-1000A型维氏显微硬度计进行硬度测试,载荷为1.961 N,保载时间为10 s,测试位置分别位于截面心部、1/4厚度处和截面边缘处。

将铸态复合材料加工成尺寸为φ40 mm×5 mm的磨损试样,且保证待磨面的表面粗糙度Ra为6.3 μm。在BMT-I型多功能材料表面性能综合测试仪上采用往复式滑块摩擦磨损方式进行干摩擦磨损试验,采用球/面接触方式,摩擦偶为硬度760 HV的GCr15钢球,摩擦载荷分别为10,40,100 N,往复频率分别为1,2,4,6 Hz,往复长度为5 mm,摩擦磨损时间为10 min。在摩擦磨损过程中,由仪器自动记录摩擦因数的变化,采用TP1000型无纸温度记录仪记录摩擦温度变化曲线[14]。采用外形尺寸变化法测定磨损率,即单位摩擦时间的体积损失。使用ZEISS HAL-100型光学显微镜观察摩擦磨损表面划痕形貌。

2 试验结果与讨论

2.1 铸态组织与物相组成

由图1可以看出,不同熔炼工艺所得复合材料的显微组织均主要由银白色的铝锌固溶体和黑色的SiC组成。M0试样(直接熔炼)中出现较多的黑色团体(圆圈所示)和灰色的片状物质(方框所示),黑色团体是团聚的SiC,片状物质是熔炼中形成的夹渣;M0试样中的银白色铝锌固溶体枝晶大而长。M1试样(施加机械搅拌)中黑色团体较少,也无明显的灰色片状物质,表明SiCp分散效果有所改善且无明显夹渣;铝锌固溶体枝晶变短。M2试样(施加超声处理)中黑色团体更少,晶粒细小,枝晶少而长,也无明显夹渣。M3试样(同时施加机械搅拌和超声处理)中黑色团体与M2试样中相差不明显,晶粒分布密实均匀,晶粒尺寸介于M2试样和M1试样之间。

图1 不同复合材料试样的显微组织Fig.1 Microstructures of different composite samples: (a) M0 sample; (b) M1 sample; (c) M2 sample and (d) M3 sample

纳米SiCp由于尺寸细小,自发分散的效果较差,直接熔炼时极易在铝锌合金熔体中团聚而形成较大的夹渣缺陷,与合金液之间的浸润较弱。在熔炼过程中施加机械搅拌后,熔体内部形成力场,增强了纳米SiCp和合金液之间相互浸润的驱动力,并且这种力场作用可以破坏纳米SiCp因自身极性而产生的团聚,也能抑制枝晶的长大,但是搅拌也会将少量空气混入熔体中,使熔体发生氧化而形成夹渣。在熔炼过程中进行超声处理时,熔体中因引入声场而产生空化和声流效应,空化和声流在合金液内部形成持续高频的微振动力,不断分散纳米SiCp,还附带形成搅拌而对熔体产生均匀化作用,导致铝锌固溶体结晶被抑制,并且由于超声在熔体内部作用,减少了空气的混入从而降低了夹渣含量。在熔炼过程中同时进行机械搅拌和超声处理,不仅能更好地促进纳米SiCp在熔体中的分散,还能使机械搅拌时混入熔体的空气泡在超声场的作用下破碎而自然溢出,从而提高熔体的洁净度,因此形成了晶粒分布密实均匀的微观形貌。

由图2可以看出:纳米SiCp/Zn-Al复合材料的物相包括由面心立方结构α(Al,Zn)富铝相和密排六方结构η(Al,Zn)富锌相组成的Al0.4Zn0.6相,以及AlZn、Mg2Zn11、Al3Mg2、CuZn、CuZn4等化合物,同时还存在尖晶石结构的MgAl2O4化合物和SiC,以及未列出的微量Al4C3和Al9Si等化合物。M0和M1试样中的铜锌化合物存在形式不同,M0试样中以CuZn形式存在,M1试样中以CuZn4形式存在,两者均为密排六方结构。M2和M3试样中几乎未出现MgAl2O4化合物,表明熔炼时施加超声处理不仅降低了熔体中氧化反应的发生,也抑制了SiC和基体合金之间的界面反应。复合材料XRD谱中多个SiC峰的出现表明熔炼过程中SiC进入了基体合金中,根据其衍射峰数量,推断在熔炼时施加超声处理更能促进合金基体对纳米SiCp的浸润。

图2 不同复合材料试样的XRD谱Fig.2 XRD patterns of different composite samples: (a) M0 sample; (b) M1 sample; (c) M2 sample and (d) M3 sample

2.2 显微硬度

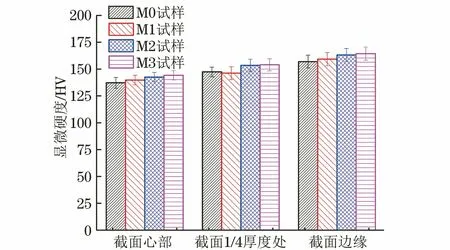

由图3可以看出:直接熔炼的M0试样截面心部和边缘的显微硬度分别为137.24,156.99 HV;分别施加机械搅拌和超声处理熔炼的M1和M2试样的截面心部硬度比M0试样分别提高了1.8%,3.9%,截面边缘硬度分别提高了1.4%和3.9%;同时施加机械搅拌和超声处理熔炼的M3试样显微硬度最高,截面心部和截面边缘硬度分别为144.27,164.41 HV,较M0试样心部和边缘分别提高了5.1%,4.7%;M0和M1试样截面1/4厚度处的显微硬度几乎不变,M2和M3试样此位置的硬度也近乎相等,并且M2试样比M1试样提高了4.9%;所有复合材料试样截面边缘处的显微硬度均高于截面其他位置,截面心部的显微硬度最低。在凝固过程中,材料截面边缘的凝固速率较快,形成的晶粒比较细小,越向心部靠近,凝固速率越慢,晶粒相对粗大,因此心部显微硬度较低。结合图2分析可知,直接熔炼时的铝锌固溶体枝晶相对粗大,分别施加机械搅拌和超声处理熔炼后,枝晶细化,而同时施加机械搅拌和超声处理后,枝晶更加细化密实,但是显微组织在相结构上并没有太大变化,因此显微硬度整体只是略有差别。

图3 不同复合材料试样截面不同位置处的显微硬度Fig.3 Microhardness at different positions on section of different composite samples

2.3 摩擦磨损性能

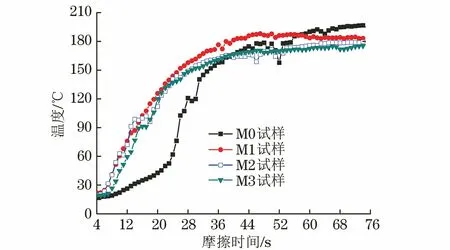

由图4可知:在干摩擦过程中M0试样的亚表面温度开始变化平缓,中间剧烈,随后缓慢升高直至平稳;而M1、M2和M3试样的亚表面温度均在摩擦开始后的前30 s内剧烈升高,随后趋于平稳;到达平稳阶段后,M0、M1、M2和M3试样亚表面的干摩擦温度分别达到196.0,184.5,178.8,174.5 ℃。摩擦引起接触表面温度升高,降低了接触区的变形抗力。在摩擦剪应力的持续作用下接触面发生塑性变形直至断裂并脱离母体形成飞屑,飞屑带走了接触区的部分热量使得接触区温度降低,即摩擦引起温度升高,磨损导致温度降低,由此导致曲线的波动。直接熔炼时形成的夹渣以及SiC团聚等原因进一步促进了飞屑的形成,使得亚表面温度来不及升高,所以开始阶段温度较平稳;其他3种熔炼工艺下,由于夹渣少且组织相对均匀,亚表面热量持续累积,导致温度剧烈升高。

图4 摩擦磨损试验时不同复合材料试样的亚表面温度曲线Fig.4 Temperature curves on sub-surface of different composite samples during friction and wear tests

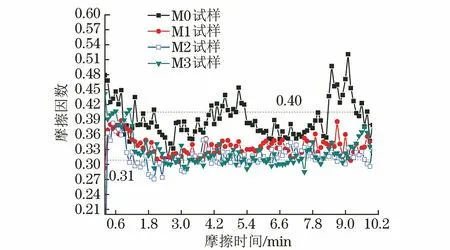

由图5可知:不同工艺熔炼的试样在摩擦载荷为10 N、往复频率为6 Hz时的摩擦因数主要在0.31和0.40之间变化;M0、M1、M2和M3试样的平均摩擦因数分别为0.38,0.33,0.32,0.31,同时施加机械搅拌和超声处理较直接熔炼时的摩擦因数降低了18.4%。熔炼时的机械搅拌和超声处理均能减少夹渣,使得SiC分散情况得到改善,组织变得均匀,因此M1、M2和M3试样的摩擦因数相差不大。

图5 在摩擦载荷10 N、往复频率6 Hz下不同复合材料试样的摩擦因数曲线Fig.5 Friction factor curves of different composite samples under 10 N friction load and 6 Hz reciprocating frequency

由图6可知:不同熔炼条件所得复合材料试样的磨损量均随着往复频率或摩擦载荷的增加而增大;在相同摩擦载荷和往复频率(除了摩擦载荷40 N、往复频率2 Hz条件)下,M0、M1、M2和M3试样的磨损量依次呈减小趋势,但当摩擦载荷增至100 N后,不同熔炼工艺所得试样的磨损量差值很小。同时施加机械搅拌和超声处理熔炼所得复合材料在不同摩擦载荷和往复频率下的磨损量均最小,在小载荷低频率(10 N,1 Hz)、小载荷高频率(10 N,6 Hz)、中载荷高频率(40 N,6 Hz)、大载荷高频率(100 N,6 Hz)下的磨损量比直接熔炼试样分别降低约77.4%,52.9%,43.3%,52.5%。

图6 不同载荷下不同复合材料试样的磨损量随往复频率的变化曲线Fig.6 Curves of wear loss vs reciprocating frequency of different composite samples under different loads

2.4 磨损形貌

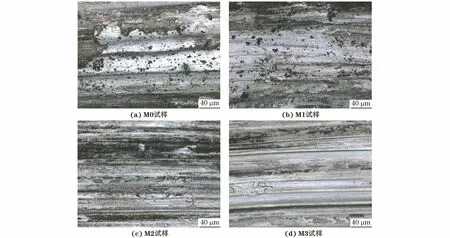

由图7可知,M0和M1试样磨损表面的细孔较多,有明显的犁沟和划痕,以及大片的脱落和涂抹;M2试样和M3试样磨损表面的细孔较少,出现明显的断裂纹路,脱落部分较少。脱落部分若没有及时离开母体,就会在摩擦接触压应力作用下继续与母体发生相对滑动,产生更高的温度导致与母体局部形成黏着效应,随后摩擦区的增强体和金属之间的结合在相对滑动作用下被破坏,含有增强体的部分从母体上被拉拽下来形成涂抹,由此可确定磨损机制为黏着磨损。在复合材料中,α(Al,Zn)富铝相为面心立方结构,具有优良的延展性,在摩擦过程中构成基体的耐磨部分;η(Al,Zn)富锌相、CuZn和CuZn4为密排六方结构,具有较大的轴比而呈现出良好的涂抹性能,在摩擦过程中充当润滑剂构成减摩部分;纳米SiCp主要起第二相强化作用,同时还在复合材料中充当了耐磨部分。

图7 在摩擦载荷100 N、往复频率6 Hz下不同复合材料试样的磨损形貌Fig.6 Wear morphology of different composite samples under 100 N friction load and 6 Hz reciprocating frequency: (a) M0 sample; (b) M1 sample; (c) M2 sample and (d) M3 sample

结合图4和图6推断:试样在干摩擦过程中,摩擦表面和摩擦亚表面共同组成的摩擦接触区温度持续升高,降低了此区域材料的变形抗力;在摩擦剪应力的持续作用下该区域发生塑性变形,随后在相对滑动的作用下,材料与母体断裂,从而形成犁沟和飞屑;脱落的材料在摩擦接触压应力作用下继续与基体发生相对滑动形成涂抹,涂抹部分在摩擦高温和挤压下形成与母体局部的黏着效应。由此进一步确定磨损机制为黏着磨损。

3 结 论

(1) 在Zn-Al合金块中添加质量分数1%纳米SiCp进行铸造制备纳米SiCp/Zn-Al复合材料,在熔炼时同时施加机械搅拌和超声处理较直接熔炼不仅可以减少基体成分和增强体的损耗,还能实现SiCp的均匀分散,获得尺寸均匀的细小晶粒。

(2) 同时施加机械搅拌和超声处理熔炼后复合材料截面心部和截面边缘显微硬度最大,分别为144.27,164.41 HV,较直接熔炼试样分别提高5.1%,4.7%;只施加机械搅拌和只施加超声处理熔炼后,复合材料截面心部和边缘的显微硬度比直接熔炼时略微增大;施加超声处理与同时施加机械搅拌和超声处理熔炼后复合材料截面1/4厚度处的显微硬度近乎相等,较仅施加机械搅拌提高了4.9%。

(3) 直接熔炼以及施加机械搅拌、超声处理和机械搅拌联合超声处理熔炼时复合材料的摩擦因数分别为0.38,0.33,0.32,0.31;直接熔炼所得复合材料的耐磨性能最差,同时施加机械搅拌和超声处理的耐磨性能最优,在小载荷低频率、小载荷高频率、中载荷高频率和大载荷高频率下,磨损量比直接熔炼分别降低77.4%,52.9%,43.3%,52.5%,磨损机制均为黏着磨损。