航空发动机燃油分管断裂故障分析

2022-08-07田中礼王少波李春野

田中礼,王少波,曹 阳,柴 昕,李春野,边 际,朱 宇

(中国航发沈阳发动机研究所 燃烧设计研究室,沈阳 110015)

航空发动机被誉为工业皇冠上的明珠、飞机的心脏,其故障直接影响飞机的性能和安全性。航空发动机的故障形式有很多,其中一部分是由管路的裂纹或断裂引起的。近年来航空发动机及地面燃气轮机燃烧室研制的经验表明,航空发动机主燃烧室管路故障主要发生在钎焊结构形式的燃油总管上,有3种故障模式,分别为燃油分管裂纹或断裂、钎焊套管裂纹或断裂和三通接头裂纹或断裂。后面2种故障为早期故障模式,2011年以后几乎不再发生。近年来,航空发动机主燃烧室燃油总管故障主要集中在燃油分管上,即燃油分管裂纹或断裂。燃油分管是主燃烧室的重要件之一,其功能是为主燃烧室供油。使用中,如果燃油分管发生裂纹或断裂等故障,轻者会导致燃油泄露、喷嘴供油不足、发动机性能降低等问题,重者会导致发动机停车、失火等危险性后果。造成燃油分管裂纹或断裂故障的原因,有很大一部分是没有控制好初始装配应力,在工作过程中受到振动应力作用发生的疲劳断裂。

国内外多位研究人员对燃油管路的故障原因进行了深入的分析工作。Sorokin等[1]以燃油管路为分析对象,对管路的动态、静态特征进行了阐述。张杰等[2]对发动机燃油管路系统故障诊断方法进行了总结。李哲洙等[3]提出用经验模态分析方法(Empirical Mode Decomposition,EMD)和希尔伯特-黄变换(Hilbert-Huang Transform,HHT)方法的燃油管路裂纹的故障诊断方法,较为真实地反映了有裂纹燃油管路的频率和幅值分布情况。邹炳燕等[4]认为分析钢材管路需要选择合适的焊接工艺,可以有效地避免产生焊接裂纹并影响管路强度。杨同光等[5]提出一种分形理论的故障诊断方法,可以有效地诊断出航空燃油管路有无裂纹故障,同时能够识别早期裂纹故障。目前,国内在航空发动机燃油管路的研制中,主要采用增加卡箍、优化管形、优化焊接工艺等方法。

本文针对某型航空发动机主燃烧室燃油分管在试飞过程中发生的断裂故障进行分析,确定故障位置及原因,并制定相应的改进措施。

1 故障现象描述

2019年12月23日,某型飞机左发更换喷口作动筒时,检查发现外涵机匣漏油。对主燃油管打压,发现主燃油管顺航向10点钟方向的燃油分管存在漏油情况。发动机返厂后经检查发现燃油总管有一处分管断裂,断裂部位位于20号燃油分管锥面接嘴的转接R处,具体断裂位置如图1所示。

图1 燃油分管断裂位置示意图

2 故障分析

2.1 故障定位及故障树分析

通过现场检查,仅该处燃油分管出现断裂故障,其余燃油分管未见异常。燃油分管断裂为原发故障,是该故障的顶事件。

针对该燃油分管断裂故障,分析故障件设计、生产加工、检验、装配和试车的全流程,找出所有可能造成故障的因素,形成故障结构树[6-7],如图2所示,用于指导排故工作和分析故障原因。

图2 燃油分管断裂故障树

根据故障现象及故障树,通过故障件断口分析、管路设计分析、设计复查、动应力测试、生产装配工艺复查、软件与试车过程复查等确定故障原因。

2.2 断口分析

燃油分管断裂宏观形貌如图3所示。从图3可以看出,断裂部位无明显塑性变形,断口颜色为银灰色,断口表面磨蹭严重,断口一侧平坦,另一侧有台阶,从断口的宏观特征初步判断燃油分管断裂为疲劳断裂。

图3 燃油分管端口宏观形貌

燃油分管接嘴锥面内部可见不对称的磨损痕迹,分析认为是由装配时接头与喷嘴轴线不对正引起的,如图4所示。

图4 接嘴锥面内部磨损痕迹形貌

将端口放入扫描电镜中进一步放大观察,断口磨损严重,已无法观察形貌,但可见线源起始特征,表明疲劳起始应力较大,如图5所示。断口上未见明显的瞬断特征,只是在源区对面的断口上发现一段反向疲劳弧线,进一步说明断口为疲劳断口,如图6所示。断口上未见材质冶金缺陷,可以排除底事件7。

图5 断口源区磨损形貌

图6 端口疲劳形貌

2.3 管路设计分析

2.3.1 管路材料分析

一般而言,燃烧室管路可优选0Cr18Ni9、GH625、GH536等常用材料[8]。燃油分管材料为GH625合金管材,其余各零件为GH625合金热轧或锻制棒材,钎焊焊料为BNi82CrSiB,均为成熟材料。依据材料手册[9],GH625的拉伸性能σb=830 MPa,拉伸率δs=30%,从低温到980 ℃ 均具有良好的拉伸性能和疲劳性能。钎焊焊料BNi82CrSiB的固相线温度为970 ℃,液相线温度为1 000 ℃,远高于主燃油总管的最高工作环境温度(492.8 ℃),可以排除底事件1。

2.3.2 管路刚性分析

一般而言,燃油管路的直径应保证管路内的燃油流速不能过大,以免产生太大的流阻损失,使燃油泵负荷过大;燃油管路内流阻可通过试验或计算方法确定[10];燃油管路直径不宜过大,但要保证足够的强度及刚度。在管路设计时,应根据其使用条件以及所选择的材料选择适当的壁厚[8]。燃油管路材料为GH625管材,总管规格为φ16×1 mm,分管规格为φ6×0.8 mm。该结构形式已经通过大量长试、试飞考核验证。

对于燃油分管的设计,在提高刚性的技术措施上还加入了卡箍的应用。卡箍在固定和安装航空发动机管路、导线和电缆等方面[11]有广泛应用。用于支撑管路的卡箍具有调节管路固有频率和降低管路振动应力的功能,是改善管路系统动态特性的有效手段[12-14]。每个燃油分管上装有2个双联卡箍,卡箍与分管间装有金属毛毡以减少两者间的磨损增大阻尼,卡箍组件刚性较大,可以排除底事件3。

2.3.3 管形分析

黄燕等[15]、陈志英等[16]、李中祥[17]、樊江等[18]分别介绍了管路数字化设计的一些方法。燃油分管管形设计中运用了3D技术,在计算机内进行精确的三维建模并对管路进行排布,可以准确地了解空间位置、形状尺寸,提高设计成功率[19]。为了加强燃油分管的变形协调能力,在管形设计上还增加了4处折弯;管路连接上,采用长分管设计以提高变形协调能力,1号分管接2号喷嘴,2号分管接3号喷嘴,依次类推。经热态尺寸变形协调分析,燃油分管上因热膨胀引起的最大应力为300 MPa,满足需求,可以排除底事件4,如图7所示。

图7 热不协调引起的应力分布

2.4 设计复查

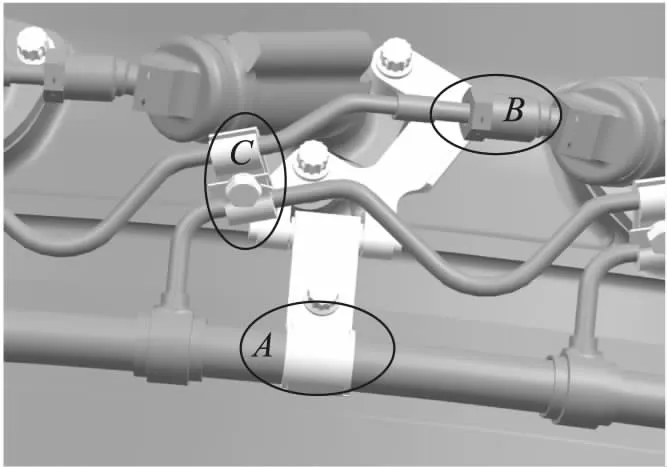

燃油分管装配如图8所示。A处为总管支架,为铰链结构,可以实现热膨胀协调。为保证燃油分管与燃油喷嘴的装配,对B处提出了以下几个技术要求:(1)对燃油分管进行校形以尽可能保证分管接嘴与喷嘴对正;(2)装配时在螺母和接嘴压紧面涂润滑油以减小摩擦力带来的扭转力矩;(3)限制外套螺母拧紧力矩值。C处对卡箍进行分组设计,管距分别为18.5、19、19.5、20、20.5 mm,装配时对两分管实际间距选配卡箍,有效地减小了装配应力。

图8 燃油分管装配示意图

理论上,当20个燃油分管管接嘴与喷嘴接嘴完全对心时,其装配应力最小。受结构条件限制以及尺寸公差、装配误差等影响,达到上述要求几乎是不可能的,但可以采取相关技术和工艺措施对装配应力进行控制。在燃油总管设计过程中,针对装配应力制定了一系列控制和改进措施,从设计角度来看,发动机燃油分管的控制措施是可行和有效的,可以排除底事件2和5。

2.5 动应力测试

动应力测试结果如表1所示。动应力测量得到的频率值为振动响应应力峰值频率,但无法辨认出是共振引起还是受迫振动引起,无法排除底事件12。

表1 动应力测试统计结果

2.6 生产装配与工艺复查

制造厂与装配厂对燃油分管的制造工艺、装配工艺、装配工装进行复查,未发现异常问题,可以排除底事件6、9及10。

结合故障件断口分析结果,即疲劳为线源起始,表明疲劳起始应力较大。根据宏观观察,分管接嘴内部可见不对称的磨损痕迹,应为装配时接头与喷嘴轴线不正导致的,装配不正会存在装配应力,这可能是疲劳起始应力较大的来源,设计人员认为燃油总管接嘴断裂与装配应力较大有关,无法排除底事件11。

2.7 零件超差与振动复查

对故障件质量卷宗进行复查,未见相关不合格品呈报;复查试车数据,发动机未出现明显振动现象,可以排除底事件8和13。

3 故障机理分析

针对与故障相关的2个底事件,对燃油分管断裂故障原因进行分析。

(1)装配时,燃油分管锥面接嘴与喷嘴是无法完全对正的,通常存在一定的偏移量,无法完全对正的情况下锥面接嘴和喷嘴连接后必然存在一定的装配应力。

(2)燃油分管结构设计上无法设置反力矩结构,在拧紧外套螺母的过程中,会在分管和接嘴上产生一定的扭转力。

(3)燃油分管和燃油总管位于外涵通道内,气流温度较低,在工作中管路内为高速流动的燃油,温度也较低;主燃烧室机匣受到压气机后的高温气流,主燃烧室机匣和燃油总管之间的温差为300 ℃左右,两者之间存在较大的径向膨胀差,虽然在结构设计上可以通过燃油分管的变形进行协调和补偿,但在工作中依然会因为存在热膨胀而产生热应力。

(4)燃油分管和燃油总管在工作中受振动影响还会产生一定的振动应力。

其中,装配应力始终存在,可以通过优化装配工艺进行控制。对于扭转力,在外套螺母拧紧过程中,在端面涂滑油以降低摩擦力,由于实际摩擦力较小,装配中也未发生过因外套螺母拧紧力矩引起的管路变形。热膨胀应力是工作中相关构件温差引起的,在结构尺寸限定的情况下,各燃油分管热应力基本一致且无法消除;故障件所属燃油总管工作时数458 h 51 min,工作时数较长,共振可能性较小。

综上分析认为,燃油分管断裂的故障机理为装配带来较大的初始应力,在发动机工作中,装配应力和热膨胀应力叠加后导致较大的静应力,在发动机振动条件下产生疲劳断裂。

4 改进措施及验证

4.1 改进措施

针对故障原因及复查问题,制定排故措施如下:

(1)改变燃油分管焊接方式,优化管形设计,对局部结构如总管三通进行优化设计等,均可有效地降低装配应力。

(2)为有效控制装配应力,对燃油总管装配工艺规程进行细化。

(3)为提高燃油分管的使用可靠性,制定相关措施,减少重复装配带来的装配应力。

4.2 验证情况

某型发动机于2016年起全面贯彻焊接方式的改进措施,目前已有多台发动机交付外场使用,历经多次例行长试和科研机长试考核。

上述改进措施已在很多型号发动机上予以贯彻,在科研试车、厂内试车、外场使用中均未发生过燃油分管裂纹或断裂故障,从实际使用上验证了其结构可靠性。

5 结论

针对某型航空发动机燃油分管断裂故障,采取了结构改进、工艺改进、装配工艺完善等改进措施,经验证有效,并在后续使用中未再发生此类故障。为避免此类故障再次发生,在燃油分管的设计中要综合考虑制造、生产、装配、试车和试飞环境等多方面因素,以提高燃油分管可靠性。