行车隧道叠落布置条件下盾构机过站技术

2022-08-06杨冬梅

杨冬梅

北京市政建设集团有限责任公司,北京 100089

地铁隧道左右线一般平行布置。随着城市地铁线路路网的加密,受到周边既有建(构)筑物限界、道路条件等因素的制约,沿城市主干道敷设的地铁隧道往往采用上下叠落形式布置[1-5]。当地铁车站内的行车隧道采用叠落方式布置时,盾构机安全快速过站是地铁施工中的难点。目前国内对盾构机过站的研究主要集中于盾构机整体平移过站、分体过站等过站方式[6-11]。本文以盾构机通过北京地铁16号线苏州桥站行车隧道为依托工程,为避免右线盾构机在车站负一层通过时对中板产生不利影响,研制加固中板的移动式分段支撑体系,实现盾构机空推过站阶段对中板的不间断移动支撑,并给出带台车不断电盾构机整体平移过站方法。

1 工程概况

受西三环辅路宽度的制约,北京地铁16号线万寿寺站—苏州桥站区间隧道叠落布置。苏州桥站为全暗挖车站,车站总长238.1 m,车站主体标准段宽24.4 m,采用地下两层三跨钢筋混凝土结构,洞桩法施工,车站标准段横剖面见图1。

图1 车站标准段横剖面(单位:mm)

左线隧道位于车站负二层,右线隧道位于车站负一层,车站主体结构施工完成后,盾构机过站,左线盾构机(下层)采用顶推式整体平移通过车站底板,右线盾构机(上层)通过车站负一层(中板)过站。右线盾构机过站时,盾构机自重由车站中板承担,对车站结构安全将会产生影响,因此须对车站中板结构采取加固措施。

2 车站中板支撑体系

为便于设备吊装,在始发端和接收端的端头井处车站中板预留了孔洞,因此针对预留孔洞段和标准段分别设计车站中板支撑体系。

2.1 预留孔洞段支撑体系

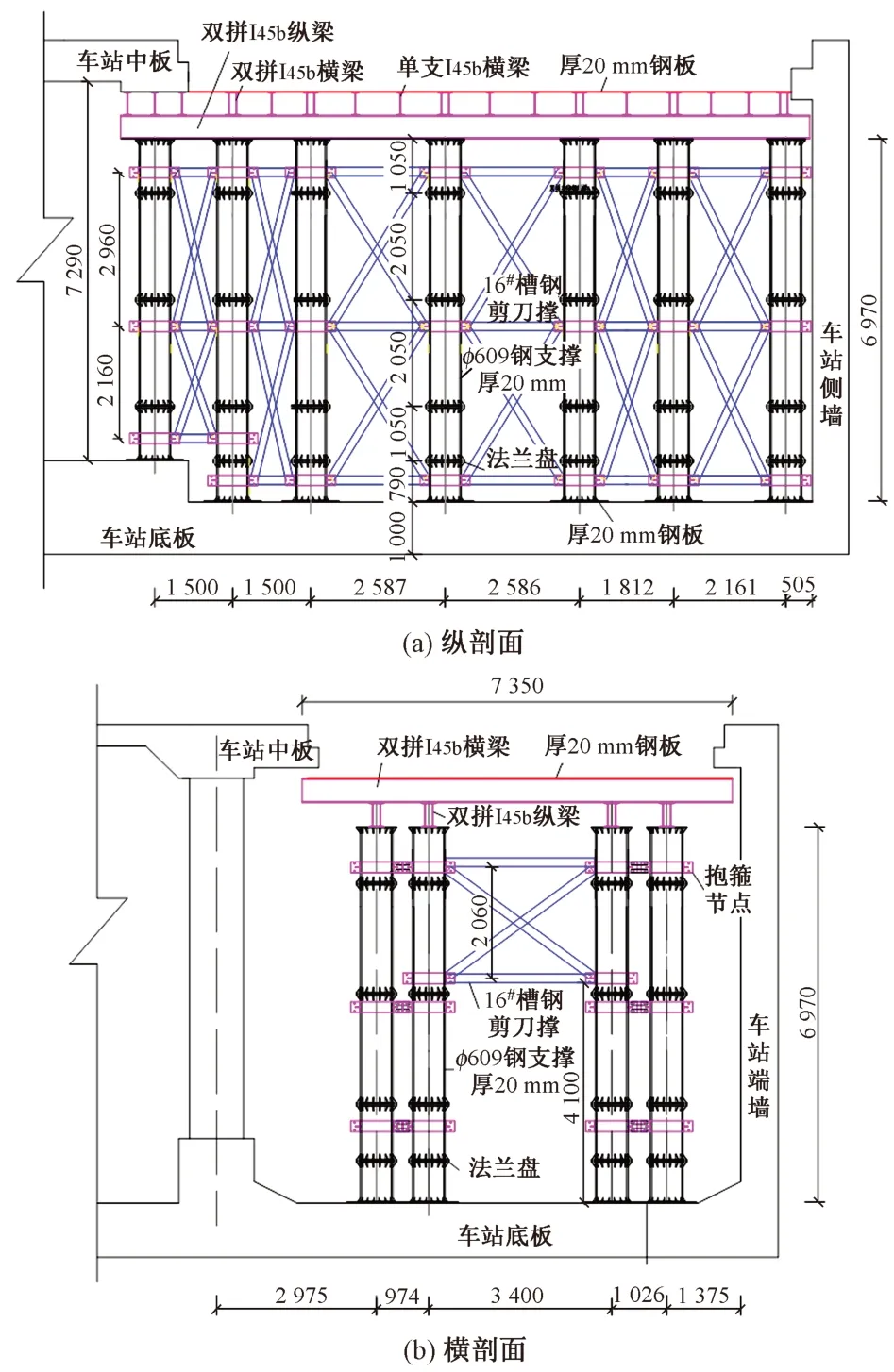

支撑体系由下至上依次为1 100 mm×1 100 mm ×20 mm 底板、钢支撑、双拼I45b纵梁、双拼I45b横梁和厚20 mm 钢板。其中钢支撑的横向、纵向采用剪刀撑连接,横梁与纵梁满焊连接,见图2。

图2 预留孔洞段支撑体系(单位:mm)

2.2 标准段支撑体系

为加快右线盾构机过站速度,标准段支撑体系采用可移动式分段支撑体系。自下而上由轨枕、钢轨、钢支撑、可伸缩活动端、双拼I45b纵梁等组成,并在钢支撑间设导向滑轨。为实现移动支撑功能,该支撑体系分为内部支撑结构和外部支撑结构两部分,见图3。

图3 标准段支撑体系(单位:mm)

内外部支撑结构可以在卷扬机的牵引下交替平移滑动,另外,相邻钢支撑之间使用两道槽钢做成的滑轨保证内外支撑结构滑行稳定。

可移动式分段支撑体系加固流程(图4):①采用千斤顶顶升外部支撑结构顶部的可伸缩活动端,使外部支撑结构与中板密贴,施加顶力,并将内部支撑结构与中板脱离;②向左平移内部支撑结构至外部支撑结构端头,并顶升内部支撑结构顶部的可伸缩活动端,使内部支撑结构与中板密贴,施加顶力;③将外部支撑结构顶部的可伸缩活动端与中板脱离,并向前平移外部支撑结构;④顶升外部支撑结构顶部的可伸缩活动端,使之与中板密贴,并施加顶力,然后平移盾构机至外部支撑结构上方。

图4 可移动式分段支撑体系加固流程

3 钢支撑体系内力验算

考虑基本荷载组合,采用荷载-结构模型计算标准段和预留孔洞段钢支撑体系的钢支撑内力。计算结果表明:标准段钢支撑轴力277 kN,剪力11 kN;预留孔洞段钢支撑轴力506 kN,剪力12 kN。由于钢支撑剪力远小于轴力,且考虑到钢支撑底部焊接钢板,顶部连接工字钢纵梁,钢支撑可按轴心受力构件验算。

预留孔洞段钢支撑所受轴力较大,因此只对该段钢支撑的强度、刚度、稳定性进行验算。

1)预留孔洞段钢支撑强度验算

本工程的钢支撑为Q235 钢,其抗压强度容许值为215 N/mm2。经计算,钢支撑抗压强度为27 N/mm2,钢支撑抗压强度满足要求。

2)预留孔洞段钢支撑刚度验算

对轴心受压构件的刚度用长细比λ表征。本工程的钢支撑λ容许值为200。经计算λ=30.6,钢支撑的刚度满足要求。

3)预留孔洞段钢支撑整体稳定性验算

采用格构式压弯构件在弯矩作用平面内的整体稳定性计算公式来验算钢支撑整体稳定性。当压弯构件的边缘强度不大于材料抗压强度容许值(215 N/mm2)时,满足整体稳定性要求。经计算,轴心受压情况下钢支撑边缘强度为28 N/mm2,满足整体稳定性要求。

4)预留孔洞段钢支撑局部稳定性验算

对于细长压杆,应确保杆件的稳定临界应力不低于整体稳定临界应力,这样在构件丧失整体稳定之前不会发生局部失稳,由此可求得保证杆件局部稳定所需的宽厚比。经计算,预留孔洞段钢支撑满足局部稳定的宽厚比为30.45,小于容许值109,故钢支撑局部稳定性满足要求。

4 盾构机整体平移过站施工技术

盾构过站一般是将盾构机和后配套台车分离,先后过站,再组装始发,工序繁琐,盾构机过站速度慢。为提高盾构机过站速度,本工程左线隧道内盾构机和后配套台车不解体,作为一个整体过站,为此研发了承插式滑轨装置。盾构机在滑轨装置上自行平移并连同后配套台车整体过站,即将反力架上的千斤顶作为动力系统,滑轨承重并导向,从而完成盾构机纵向移动整体过站。

4.1 滑轨、盾构托架安装

根据盾构机出洞位置,盾构托架下方设置钢管支架。钢管支架采用直径600 mm 钢管,钢管支架上设置两道滑轨,盾构托架坐落在两根滑轨上,在与滑轨直接接触的托架底部设置滑行钢板,如图5所示。

图5 滑轨、盾构托架结构

4.2 承插式滑轨装置及盾构机整体平移方法

承插式滑轨装置由承插式钢梁、三角形反力架、钢制圆销、液压千斤顶和液压泵站组成,如图6 所示。承插式钢梁由钢板焊接而成,高150 mm,宽200 mm,侧向设直径50 mm 的销孔,间距1 m,其中一端设置长200 mm 的承插口,中间设置一个销孔,用于钢梁之间固定。三角形反力架由连接钢板、三角形反力架背板、三角形背肋和保护钢板组成,通过连接钢板上的销孔与钢梁连接,并通过三角形反力架背板和三角形背肋提供千斤顶反力,保护钢板用于限制千斤顶移动避免脱落。钢制圆销外径45 mm,长度200 mm;液压千斤顶100 t。

图6 承插式滑轨装置

盾构机过站(图7)的具体步骤:①三角形反力架就位,并固定在钢梁上,安装千斤顶,检查液压管路,钢梁上涂抹润滑油;②启动千斤顶,达到5 t后关闭,检查三角形反力架和千斤顶有无移位、千斤顶和三角形反力架背板是否密贴等,符合要求后再次启动千斤顶,滑轨的滑移速度控制在60 mm/min 以内,安排专人测量滑轨与滑行钢板的位移差,确保滑行方向;③滑轨滑行1 m 后关闭千斤顶,前移三角形反力架进行下一循环平移,同时安装后配套台车的轨枕支架及轨道,保证盾构机及台车同步平移。

图7 盾构机整体过站方法

承插式滑轨装置的反力架自锁在滑轨上,千斤顶作用在反力架上,推动滑轨上的托架实现盾构机平移。采用该装置不仅移动平稳可靠、速度较快,而且减少了预埋件施工、焊接支撑后背等工作环节,实现了盾构机和后配套台车在不解体的情况下整体过站。

5 结语

本文研发了用于盾构机过站时加固车站中板标准段的移动式分段钢支撑体系,实现了盾构机过站作业的连续进行,不需在洞内多次进行支撑安装和拆除,缩短了工期,提高了施工效率,节省了工程造价。考虑基本荷载组合,采用荷载-结构模型计算了中板支撑体系的钢支撑内力。对所受轴力较大的预留孔洞段钢支撑的强度、刚度、稳定性进行了验算,其均满足安全要求。

为提高过站速度研发了承插式滑轨装置,实现了盾构机自行平移并连同后配套台车整体过站。