重载铁路轨枕承轨面磨损机理及减磨措施

2022-08-06潘振崔树坤尤瑞林郄录朝马战国

潘振 崔树坤 尤瑞林 郄录朝 马战国

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中国铁道科学研究院集团有限公司高速铁路轨道技术国家重点实验室,北京 100081

随着我国重载铁路运营列车的轴重和牵引质量提高,显著提升了线路的运输能力,但也严重影响了轨道结构及部件的受力状态,轨道结构及部件的伤损及劣化速率加剧。除了常见的轨下垫板压溃、挡肩破损外,近年来在我国大秦铁路、朔黄铁路等重载铁路小半径曲线及桥上区段,轨下垫板和轨枕接触部位出现了承轨面磨损现象(图1)。轨枕承轨面磨损造成轨距扩大、轨底坡变化、扣件扣压力损失等问题,不仅影响轨道几何的保持,也降低扣件和轨枕的使用寿命,成为重载铁路轨道结构养护维修的重点和难点。

图1 轨枕承轨面磨损

我国重载铁路运量大、轴重大,必然使轨枕承受较大的荷载,由此造成轨枕结构的破坏速度较普通线路快[1]。文献[2]重点分析了40 t 轴重下的承轨槽应力分布,为分析承轨面磨损提供借鉴。文献[3]通过室内试验分析了孔隙水对轨枕承轨面的磨损的影响。文献[4-5]采用速凝水泥砂浆对磨损严重承轨面进行修复,但无法从根本上解决承轨面磨损的问题。本文从轨下弹性垫板受力(反映轨枕承轨面受力)以及道床刚度对轨枕受力影响方面出发,分析承轨面磨损的原因,并研究提高承轨面承载能力的措施。

1 受力特征

以我国重载铁路常用的橡胶材料60⁃10R 型垫板为例,仿真分析小半径曲线段垫板及承轨面的受力与变形特征。

1.1 仿真模型及验证

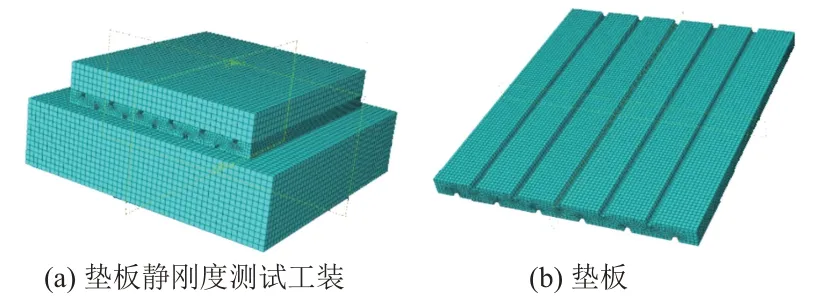

我国采用的橡胶垫板材料一般为天然橡胶或丁苯橡胶。根据GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》中提供的制样方法进行A类制样,测定垫板材料的力学性能,并建立垫板静刚度测试工装和垫板的有限元仿真模型(图2),其参数参照TB/T 3395.1—2015《高速铁路扣件 第1 部分:通用技术条件》附录A 中垫板静刚度测试方法。当荷载分布板上作用的垂向荷载分别为20、80 kN 时,垫板的垂向变形分别为0.211、0.842 mm,计算可得垫板静刚度为95.09 kN/mm,符合TB/T 3065—2020《弹条Ⅱ型扣件》中60⁃10R 型垫板静刚度在90~120 kN/mm 的规定,由此可验证该模型的准确性。

图2 有限元仿真模型

1.2 受力特征

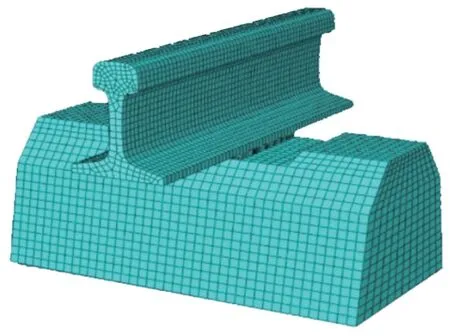

建立包含钢轨、轨下弹性垫板和轨枕的有限元模型(图3),分析小半径曲线路段垫板的受力与变形特征。根据大秦铁路半径700 m 曲线万吨及2 万吨列车通过期间轮轨作用力的地面测试结果[6],内轨轮轨垂向力、横向力平均值分别为127.0、20.7 kN。将此轮轨垂向力、横向力加载在轨道有限元模型中。

图3 垫板受力分析有限元模型

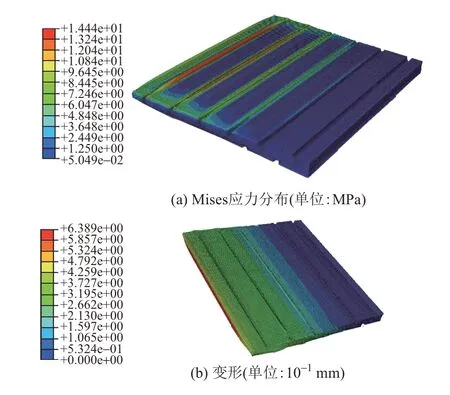

在上述轮轨垂向力、横向力作用下,橡胶垫板的应力分布和变形见图4。可知:该垫板的最大Mises 应力为14.79 MPa,所在位置为偏载一侧的沟槽内部;垫板最大变形为0.65 mm,发生位置为垫板偏载一侧边缘,即垫板发生0.65 mm 左右的鼓胀变形,与现场垫板上表面外侧边缘位置易出现损伤现象一致。

图4 垫板应力分布及变形

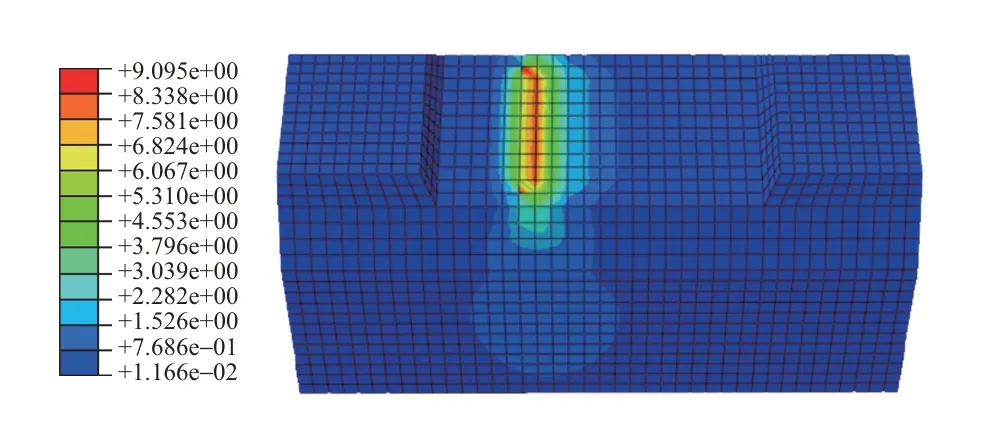

轨枕承轨面应力分布见图5。可知,轨枕承轨面应力峰值位于扣件轨下垫板的外侧边缘,因此垫板外侧磨损会最严重,这与现场情况相符。

图5 承轨面应力分布(单位:MPa)

综上,垫板和轨枕承轨面的受力是一致的。轨枕承轨面也会在与垫板边缘接触位置产生应力集中,容易造成承轨面的磨损。

2 轨道刚度

现场调研发现,在桥梁等道床脏污严重区段以及采用热塑性弹性垫板(垫板刚度较大)区段,轨枕承轨面磨损的数量以及磨损程度较高。因此,有必要分析垫板刚度、道床刚度对承轨面磨损的影响。

建立车辆-轨道耦合动力学模型[7],分析扣件刚度、道床刚度对轮轨力、枕上压力的影响。轮轨力、枕上压力直接影响轨下弹性垫板与轨枕间的接触应力。将车辆系统考虑为10自由度多刚体模型,有砟轨道结构考虑钢轨、扣件、轨枕、道床,将钢轨考虑为梁,轨枕、道床考虑为质量块,建立轨道结构质量、刚度以及阻尼矩阵。

轨道不平顺采用美国五级谱进行模拟,并叠加短波谱。模型中采用75 kg/m 钢轨,Ⅲa 型轨枕。列车运行速度设置为80 km/h。

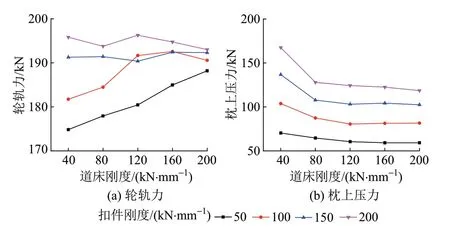

当扣件刚度从50 kN/mm 增至200 kN/mm,道床刚度从40 kN/mm 增至200 kN/mm 时,轮轨力和枕上压力计算结果见图6。

图6 不同轨道刚度下轮轨力、枕上压力变化曲线

由图6 可知:①轮轨力主要受轨下刚度影响。总体上,轮轨力随道床刚度增大而增大,但扣件刚度增至150 kN/mm后轮轨力受道床刚度影响不大。②随着扣件刚度增大,枕上压力明显增加。枕上压力随道床刚度增大逐渐减小至稳定。道床刚度大于80 kN/mm后,枕上压力变化不大。轮轨力特别是枕上压力增大,相当于轨下垫板与轨枕之间的压力增大,必然会造成轨下垫板和轨枕的接触应力增大,进而加快轨枕的磨损。因此,可以通过减小道床刚度、合理设置扣件(垫板刚度)减缓轨枕磨损。

3 提升措施

大秦铁路天窗少、时间短,运量长期高位运行,因此利用速凝水泥砂浆对磨损的承轨面进行修复。速凝水泥砂浆具有作业灵活、抗压强度高、收缩性小、速凝(30 min即可放行列车)、与轨枕母体黏结强度大、抗冻性良好的特点,可满足天窗内快速修复伤损轨枕的需要。但由于修复后承轨面强度没有提高,后期仍会出现承轨面磨损的情况。因此,须采取措施改善轨枕受力,减缓承轨面磨损。

3.1 垫板优化设计

考虑到普通胶垫(开槽)的轨下垫板容易在沟槽处产生应力集中,造成轨枕磨损,设计无开槽的轨下垫板。仿真计算轨下垫板受力,结果见图7。可知,轨枕上表面与垫板下表面接触区域应力达较大值,分布基本均匀。无开槽与开槽的轨下垫板的变形和应力见表1。可知,不带沟槽的轨下垫板受压后垂向变形最大值为0.13 mm,等效应力最大值为4.95 MPa,远小于具有沟槽的垫板变形和应力。

图7 垫板等效应力

结合图4(a)可知:开槽的轨下垫板应力集中位置发生在靠近边缘位置,也是潜在的出现轨枕磨损位置;无开槽的垫板承受荷载时应力的流线均匀变化,磨损也会相对均匀

3.2 采用弹性轨枕

道床厚度不足的桥梁区段道床刚度较大,清筛后道床刚度仍无明显降低。这些区段可采用弹性轨枕[8],降低枕下刚度(含道床刚度)。仿真计算结果表明,铺设普通轨枕地段最大枕上压力为74.3 kN,而相应弹性轨枕的轨道结构中最大枕上压力为67.9 kN,减小了约9.4%,明显小于普通轨枕地段。可见,采用弹性轨枕可降低枕上压力,进而减小轨枕承轨面受力,减缓或避免轨枕承轨面磨损。

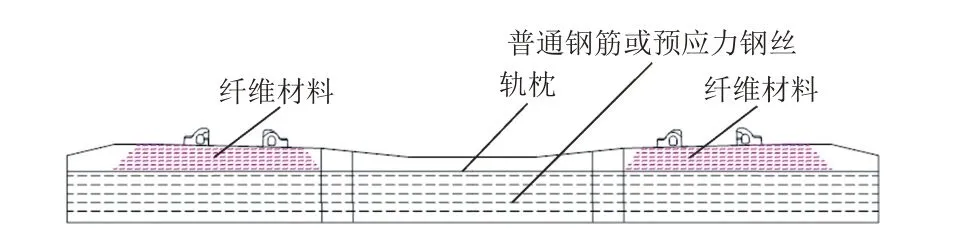

3.3 承轨面提升技术

针对既有修补措施存在的问题,提出一种纤维增强钢筋混凝土轨枕,见图8。该轨枕在既有轨枕基础上,在轨枕承轨面主要受力区域内布置纤维增强材料,提高承轨面的耐磨损性能。混凝土轨枕内配置有普通钢筋或预应力钢丝,进一步提高混凝土轨枕的承载能力。

图8 纤维增强钢筋混凝土轨枕

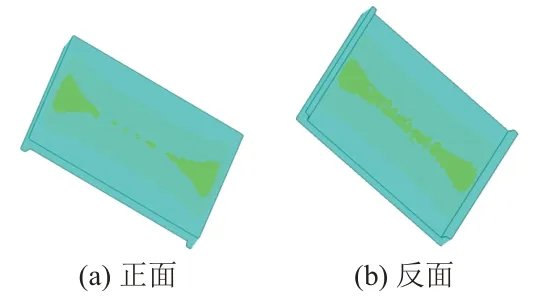

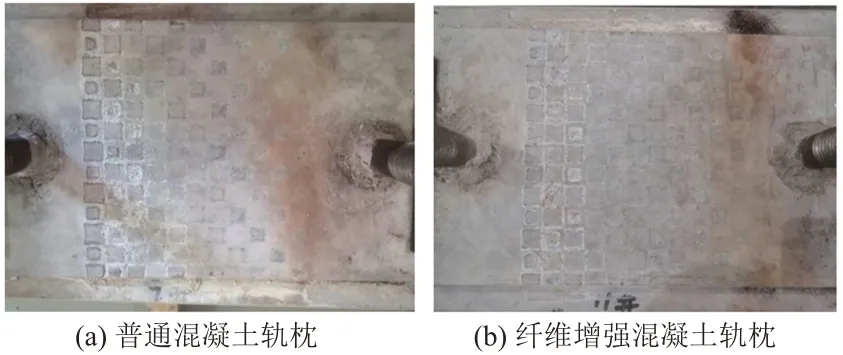

参照JTG E30—2005《公路工程水泥及水泥混凝土试验规程》中的水泥混凝土耐磨性试验方法开展了轨枕承轨面磨损试验(图9)。经100万次荷载循环后,普通混凝土轨枕和纤维增强混凝土轨枕承轨面的磨损情况见图10。可知,承轨面由外至内均有4 条磨损痕迹较明显,磨损深度分别为0.70、0.36 mm。由此可见,纤维增强混凝土轨枕承轨面耐磨性能比普通混凝土轨枕有明显改善。

图9 承轨面磨损试验

图10 承轨面磨损情况

4 结论

1)对于既有开槽式轨下垫板,轨下垫板的外侧边缘发生应力集中,容易造成承轨面磨损。

2)枕上压力随扣件刚度增大而明显增加,随道床刚度增大而逐渐减小以至趋于稳定。

3)优化轨下垫板为无开槽垫板可使轨下垫板和承轨面应力均匀化,减小二者间接触应力。

4)采用弹性轨枕可降低枕上压力,进而减缓轨枕承轨面磨损。

5)采用纤维增强预应力混凝土轨枕,可以增强承轨面的耐磨损能力。