城市轨道交通矩形减振隧道参数仿真研究

2022-08-06安亚超张胜龙王文斌张昀青李林

安亚超 张胜龙 王文斌 张昀青 李林

1.石家庄铁道大学土木工程学院,石家庄 050043;2.中国铁道科学研究院集团有限公司城市轨道交通中心,北京 100081

城市轨道交通以其运量大、速度快、准时等特点,已成为解决城市交通拥堵的有效措施[1]。随着城轨交通的发展,其运行带来的环境振动问题日益突出。地铁振动还会对建筑结构、精密仪器的精度、居民生活质量造成一定的影响。目前城市轨道交通常用的减振措施有减振扣件、梯形轨枕轨道、浮置板轨道等[2-8]。现有减振轨道结构中浮置板轨道的减振效果最好,减振效果可以达到15~20 dB。然而轨道减振措施的大量使用,降低了轨道的结构刚度。随着居民对生活质量要求的提高,对轨道交通引起的振动提出了新的要求,需要对新型减振措施进行研究。既有减振措施多从振源处减振,从传播路径中减振的措施相对较少。本文对矩形整体减振隧道进行研究。减振隧道簧上质量大于浮置板轨道,并且能在传播路径中减振,将橡胶减振垫置于初期支护与二次衬砌之间,通过建立矩形减振隧道模型,分析减振垫材料参数对减振效果的影响。

1 数值模型的建立

因无矩形隧道实测数据,首先建立车辆-轨道-圆形隧道-土层三维有限元动力模型(圆形隧道模型)。模型尺寸为30 m(长)×40 m(宽)×40 m(高),隧道埋深17 m,半径3 m,衬砌厚度0.3 m。模型单元边长在0.1 ~ 1.0 m。模型中道床、衬砌、土体、车轮、转向架和车体均采用实体单元模拟,钢轨采用梁单元模拟,扣件、一系弹簧和二系弹簧均采用弹簧单元模拟。隧道和轨道材料参数见表1。地铁车辆采用B 型车,为提高计算效率车辆采用3节编组。车辆参数见表2。钢轨不平顺采用北京地铁6号线实测数据,见图1。

图1 钢轨不平顺

表1 隧道和轨道材料参数

表2 车辆参数

为了验证圆形隧道模型正确性,本文采用北京地铁6号线圆形隧道实测隧道壁振动加速度和钢轨垂向位移对模型的计算结果进行校核。经计算,实测和模拟的隧道壁振动加速度有效值分别为0.05、0.07 m/s2;隧道壁最大Z振级实测值为81.8 dB,模拟值为83.2 dB。

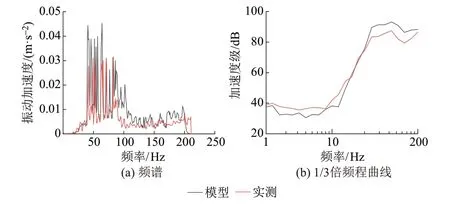

实测和模拟的隧道壁振动加速度频谱和1/3 倍频程曲线对比见图2。可知:不论是频谱,还是1/3 倍频程曲线两者吻合较好,能量集中频段基本一致。

图2 实测和模拟隧道壁振动加速度频谱和1/3倍频程曲线对比

实测和模拟的钢轨垂向位移对比见图3。可知,垂向最大位移实测值为0.75 mm,模拟值为0.72 mm。

图3 实测和模拟的钢轨垂向位移对比

从以上对比可知,不管是隧道壁振动加速度,还是钢轨垂向位移,模拟值与实测值吻合良好,说明模型比较可靠。因为振动由列车轮轨相互作用产生[9],不改变模型中车辆-轨道部分,可将圆形断面改为矩形。

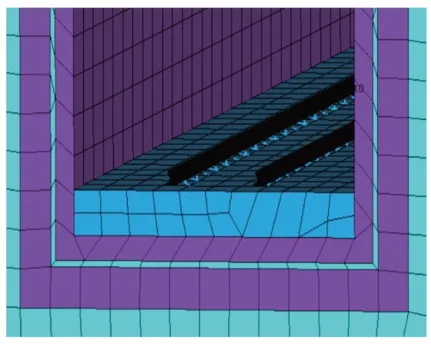

将橡胶减振垫置于矩形隧道初期支护与二次衬砌之间,建立有限元模型。模型尺寸、材料参数与圆形隧道模型相同,矩形断面尺寸为5.3 m(长)×4.6 m(宽),初期支护厚0.5 m,二次衬砌厚0.3 m,减振垫厚20 mm。模型减振垫细部见图4。

图4 模型减振垫细部

2 参数优化

2.1 减振垫参数的设置

减振垫主要控制参数为厚度、密度和弹性模量。减振垫参数基础组合为厚度20 mm、密度500 kg/m3、弹性模量0.5 MPa。厚度分别取10、20、30、40、50 mm,密度分别取500、750、1 000、1 250、1 500 kg/m3,弹性模量分别取0.1、0.5、1.0、2.0、5.0 MPa。采用改变一个参数、其他两个参数不变的方法,分析各参数对减振效果的影响。

结合列车动力学性能指标(钢轨位移)和安全性指标(脱轨系数)对矩形减振隧道的减振效果进行评价。按照GB 10070—88《城市区域环境振动标准》和GB 10071—88《城市区域环境振动测量方法》中方法计算多个参数组合下隧道壁Z振级,然后采用Z振级插入损失(矩形减振隧道与矩形普通隧道隧道壁最大Z振级之差)评价减振效果。

2.2 各参数对列车动力学性能及行车安全性的影响

钢轨垂向最大位移随各参数的变化曲线见图5。可知:①减振垫厚度从10 mm增至50 mm时,钢轨垂向最大位移从0.69 mm 增至0.72 mm,减振垫厚度从40 mm 增至50 mm 时位移增幅明显比从30 mm 增至40 mm时变缓。钢轨垂向最大位移远小于北京市地方标准DB11/T 1714—2020《城市轨道交通工程动态验收技术规范》中规定的4 mm 限值。②减振垫密度从500 kg/m3增至1 500 kg/m3时,钢轨垂向最大位移几乎无变化,位移稳定在0.706 mm,说明减振垫密度对位移影响不大,且最大位移远小于规范限值。③减振垫弹性模量从0.1 MPa增至5.0 MPa时,钢轨垂向最大位移从0.73 mm 减至0.68 mm,且位移减幅逐渐变缓,最大位移不会超过规范限值。综上,改变任何一个参数,钢轨垂向最大位移均远小于规范限值。

图5 钢轨垂向最大位移随各参数的变化曲线

脱轨系数随各参数的变化曲线见图6。可知:减振垫厚度、密度和弹性模量的变化对脱轨系数几乎无影响,脱轨系数均在0.13 以下。GB/T 5599—2019《机车车辆动力学性能评定及试验鉴定规范》中规定的限值为0.80,可见脱轨系数有较大安全余量,采用矩形减振隧道有利于提高行车安全性。

图6 脱轨系数随各参数的变化曲线

2.3 各参数对减振效果的影响

隧道壁Z振级插入损失随各参数的变化曲线见图7。可知:①减振垫厚度从10 mm 增至50 mm 时,Z振级插入损失从14.2 dB 增至22.9 dB,减振垫厚度大于40 mm 后对减振效果的提升不明显,故减振垫厚度不宜超过40 mm。②减振垫密度从500 kg/m3增至1 500 kg/m3时,Z振级插入损失从18.7 dB降至18.3 dB,变化很小,说明减振垫密度对减振效果的影响不大。减振垫弹性模量从0.1 MPa增至5.0 MPa时,Z振级插入损失从26.4 dB 降至8.6 dB,弹性模量大于等于2.0 MPa时Z振级插入损失几乎不变,说明减振垫弹性模量不宜高于2.0 MPa。

图7 隧道壁Z振级插入损失随各参数的变化曲线

2.4 参数优化方案

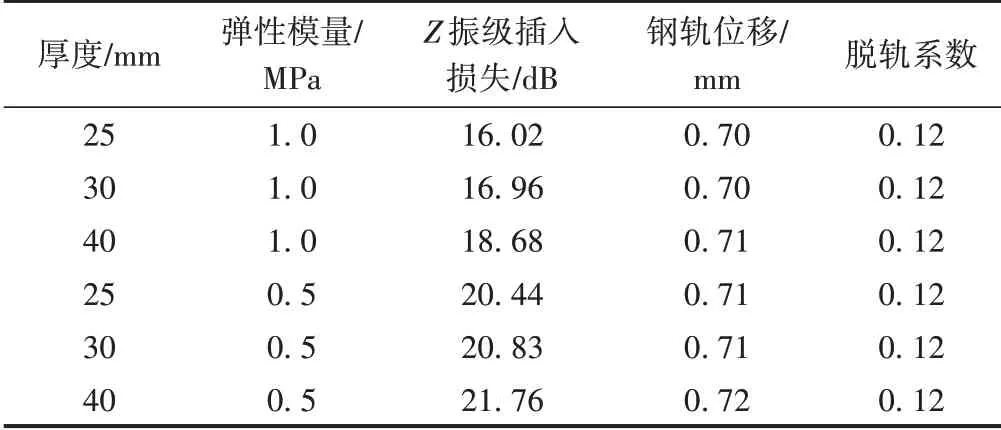

从各参数变化来看,减振垫厚度在10 ~ 50 mm时,减振垫厚度越大减振效果越好,考虑经济因素厚度取25、30、40 mm;密度对减振效果的影响不大,考虑隧道结构的稳定性,密度取1 000 kg/m3;当弹性模量大于2.0 MPa时,对减振效果的提升不明显,弹性模量取0.5、1.0 MPa。

不同参数组合下减振效果、动力学性能指标及安全性指标见表3。可知:厚度40 mm、密度1 000 kg/m³、弹性模量0.5 MPa 时Z振级插入损失为21.76 dB,减振效果最好;钢轨位移和脱轨系数均小于规范限值,且有较大安全余量。

表3 不同参数组合下减振效果、动力学性能指标及安全性指标

3 结论

本文提出了一种将减振垫置于初期支护与二次衬砌之间的减振隧道,并对减振垫的主要控制参数进行了计算。得出以下结论:

1)矩形减振隧道动力学性能指标(钢轨位移)和安全性指标(脱轨系数)远小于规范限值,具有较大安全余量。

2)减振垫厚度在10~50 mm 时,减振垫厚度越大减振效果越好,减振垫厚度大于40 mm 后对减振效果的提升不明显,减振垫厚度不宜超过40 mm。减振垫密度对减振效果的影响不大。减振垫弹性模量越大减振效果越差,减振垫弹性模量不宜超过2.0 MPa。

3)对多个参数组合的减振效果进行对比,减振垫厚度40 mm、密度1 000 kg/m3和弹性模量0.5 MPa 时Z振级插入损失为21.76 dB,减振效果较好。