油菜基质块苗移栽机对辊式取苗装置设计与试验

2022-08-06胡乔磊李心志袁佳诚廖庆喜

胡乔磊,王 磊,李心志,袁 华,袁佳诚,廖庆喜

(1.华中农业大学工学院,武汉 430070;2.农业农村部长江中下游农业装备重点实验室,武汉 430070)

0 引 言

育苗移栽具有缩短作物生育期、提高土地复种指数、提高作物单产等优点。油菜机械移栽是缓解长江流域种植茬口矛盾的重要手段,适宜机械化移栽的育苗方式多以钵苗、穴盘苗、毯状苗及基质块苗为主,其中基质块育苗具有可以提供更多营养成分、移栽时对幼苗根系损伤小等优点。目前国内移栽机多为半自动移栽机,分苗、取苗过程需人工辅助完成,劳动强度大、工作效率低,严重制约了油菜基质块苗育苗移栽技术的发展,开展具有高速稳定自动取苗功能的油菜基质块苗移栽机的研发势在必行。

自动取苗技术是自动移栽机械研发核心。国外自动移栽机械发展较早,以实现高效自动化为发展方向,其自动取苗方式研究以夹取式及顶出式为主,市场应用广泛,意大利Ferrari、Hortech等公司配套本国作物种植农艺特点生产了全自动移栽机,其自动取苗方式均采用气缸爪夹取式,工作时自动取苗装置执行机构插入育苗钵体,通过取苗爪夹持完成自动取苗动作,此类移栽机作业效率及自动化程度高,但结构复杂、价格昂贵,与国内种植要求适配性较差。国内移栽机研究起步较晚,目前多以半自动为主,缺乏配套的自动取苗装置,为解决移栽机自动取苗技术难题,国内学者针对移栽育苗类型、取苗装置结构设计及优化开展了大量研究,胡静等以辣椒、茄子穴盘苗为研究对象,开展了夹苗拉拔试验测试,分析穴盘苗钵体与穴盘孔穴的粘附特性,并开展了幼苗拉伸破坏试验,为取苗装置结构设计及取苗动作提供了参考;梁喜凤等为消除穴盘苗空穴,采用单片机控制气缸爪的形式,研制了蔬菜子叶期钵体苗插入式取苗末端执行器,台架试验取、补苗效果良好;文永双等结合顶出式和插入夹持式取苗设计了一种插入顶出式辣椒钵苗取苗装置,优化了蔬菜穴盘苗取苗装置结构,提高了取苗装置工作稳定性;韩绿化等采用单片机控制直线模组和无杆气缸组合,设计了一种自动移栽机械臂,驱动取苗末端执行器进行插入式取苗、移苗、栽苗操作。吴俊等借鉴水稻插秧机切块取苗原理,设计了一种油菜毯状苗插入式取苗装置,构建了栽植过程中运移苗阶段油菜毯状苗动力学模型,提高了油菜毯状苗栽植效率和质量;高国华等设计了一种斜入式穴盘苗取苗爪,通过对取苗钢针插入点距离、插入深度以及插入角度优化试验,对取苗装置工作参数进行了优化,提高了穴盘苗移栽成功率;赵匀等开发了基于B样条拟合曲线的轻简化水稻钵苗移栽机构,通过建模及软件模拟分析,对水稻取苗装置关键参数进行了优化设计,验证了拟合齿轮五杆移栽机构的合理性。综上,国内学者从钵苗力学特性、取苗爪结构设计、取苗机构关键部件优化及仿真分析方面对取苗装置进行了研究,一定程度上实现了自动取苗功能,但多以穴盘苗、毯状苗为研究对象,缺乏针对油菜基质块苗相匹配的移栽机自动取苗装置结构设计与试验的研究。

本文以自主培育的油菜基质块苗为作业对象,为提高现有油菜基质块苗移栽机取苗装置工作效率及稳定性,对现有取苗装置进行结构改进与试验,采用气动分苗、对辊取苗联动有序配合的方式,设计了一种对辊式取苗装置,开展了对辊取苗过程稳定性分析,探究了取苗过程中载苗基质块稳定约束条件,结合响应面法对其主要工作参数进行了优化,并进行了台架试验与大田试验。

1 取苗装置结构及工作过程

1.1 基本结构

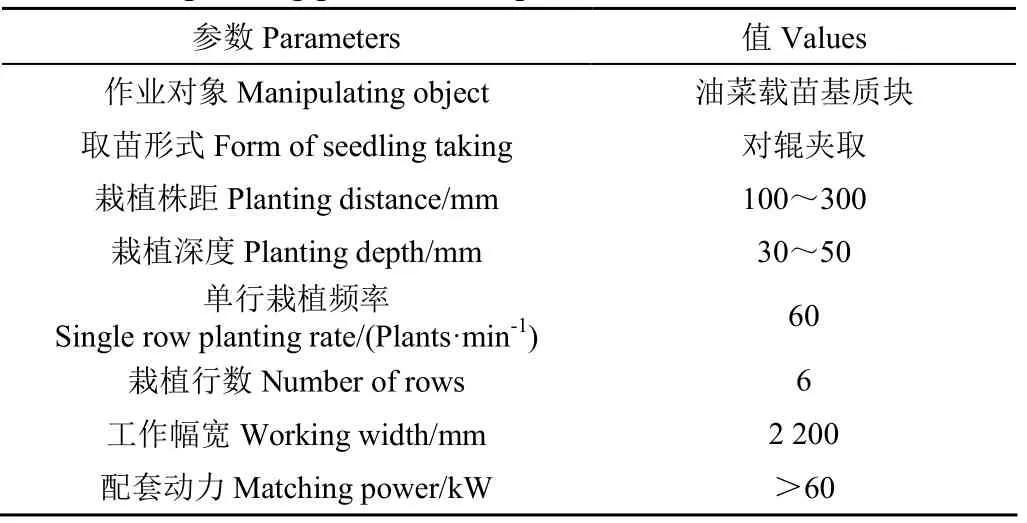

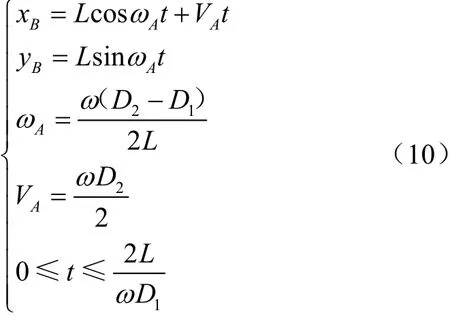

油菜基质块苗移栽机主要由旋耕机、空气压缩机、送苗装置、取苗装置、苗床整理装置及控制系统等组成。整机主要作业性能参数见表1。

表1 整机作业性能参数 Table 1 Operating performance parameters of the whole machine

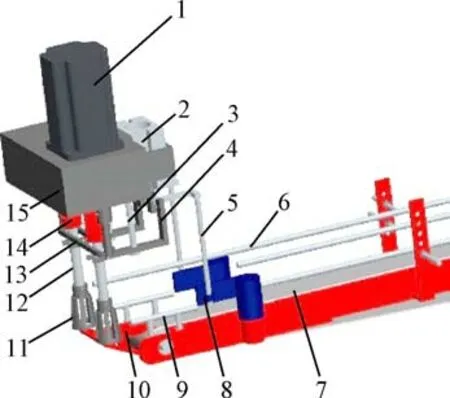

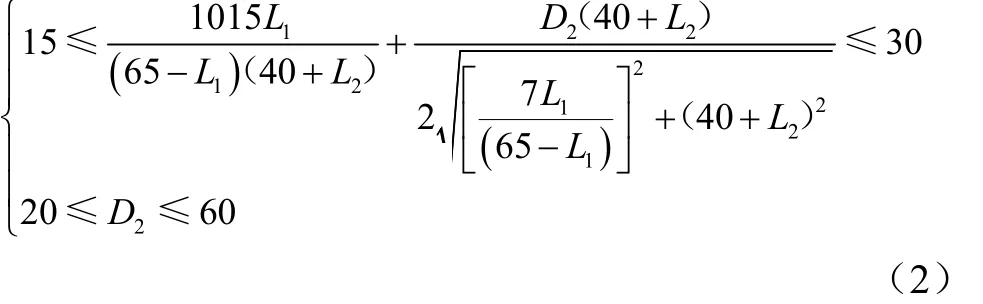

对辊式对辊式取苗装置(图1)主要参数为:长×宽×高196×150×300 (mm),单行栽植频率60株/min,主要包括夹板分苗机构和对辊取苗机构,其中夹板分苗机构由开合气缸、拨杆、分苗夹板等组成;对辊取苗机构由步进电机、齿轮换向箱、弹性联轴器、转轴、辊轮、载苗台等组成。

图1 对辊式取苗装置结构示意图 Fig.1 Structure diagram of counter roll seedling taking device

1.2 工作过程

对辊式取苗装置工作过程分为基质块苗喂入、分苗夹板分苗和对辊取苗3个阶段。

工作时PLC控制开合气缸带动分苗夹板打开的同时,对辊在联动杆作用下闭合并停止转动,首株基质块苗被向前推送至载苗台上,并被阻挡在对辊前端,完成基质块苗喂入阶段;PLC控制开合气缸闭合,进行分苗夹板分苗、分苗夹板夹持约束及后续载苗基质块运动,同时对辊在联动杆带动下张开并转动,同步带末端未被夹持基质块苗向前运动;向前运动的基质块苗推送载苗台上载苗基质块向前运动至对辊之间,进行对辊取苗阶段,由对辊夹持约束落至苗沟底面。PLC控制分苗机构与取苗机构依次循环,完成分取苗动作。

2 关键部件设计

2.1 联动杆

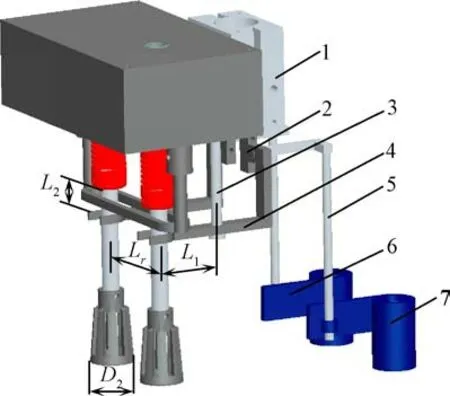

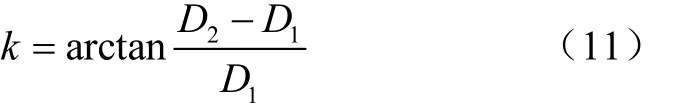

分苗机构与对辊取苗机构通过联动杆实现同步运动,联动杆(图2)是保证分、取苗机构匹配精度、提高取苗稳定性的关键因素。夹板分苗机构开合时,为保证对辊随联动杆开合范围有效阻挡载苗基质块下滑、稳定约束载苗基质块运动状态,应确定旋转销及联动杆与转轴连接位置。

图2 取苗装置联动杆结构示意图 Fig.2 Schematic diagram of linkage rod of seedling taking device

基于油菜载苗基质块物理特性,所育载苗基质块边长40 mm、最大屈服力132.24 N,所选分苗气缸型号为MHZ2-25D,开合行程为14 mm、最大夹持力104 N。为保证对辊开合范围,旋转销与转轴间距、联动杆与弹性联轴器间距应满足如下关系式:

式中L为开合气缸打开时联动杆顶端闭合距离,mm;为辊轮闭合时转轴偏转角度,(°)。

挡苗有效性台架试验结果表明,对辊闭合后底端间距小于30 mm即可有效阻挡载苗基质块向下滑落,现有取苗装置转轴间距为60 mm,代入式(1)可得旋转销与转轴间距、联动杆与弹性联轴器间距、辊轮底端直径关系为

由式(2)可知,对辊开合范围主要由旋转销与转轴间距、联动杆与弹性联轴器间距共同决定,为避免取苗过程中联动杆与载苗基质块产生干涉,联动杆与辊轮底端间距应大于40 mm,现有取苗装置开合气缸爪至转轴距离为65 mm,弹性联轴器与辊轮底端间距为105 mm,导轨槽与弹性联轴器间距为10 mm,计算可得联动杆与弹性联轴器间距为10~65 mm。

为保证取苗装置兼容性及稳定性,取联动杆与弹性联轴器间距值为20 mm,同时为保证取苗过程中取苗装置对载苗基质块约束有最大适用范围,取辊轮底端直径最小值为20 mm,由式(2)可得旋转销与转轴间距取值范围为14.84~35.29 mm,为保证取苗装置工作稳定性,取旋转销与转轴间距为25 mm。

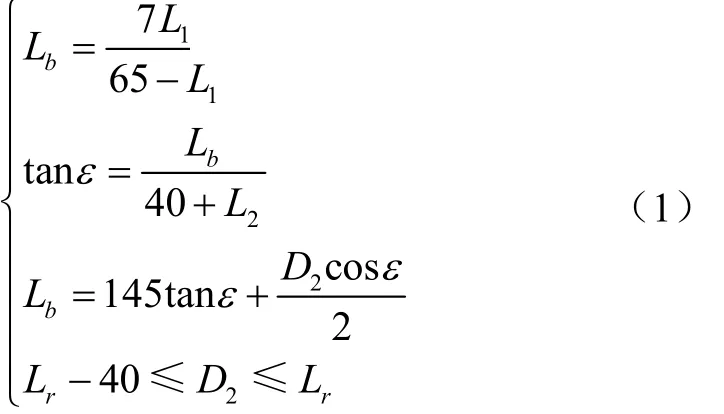

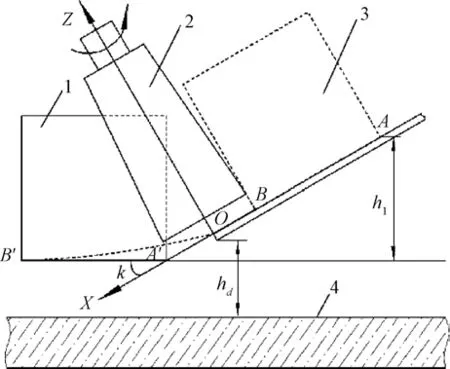

2.2 载苗台

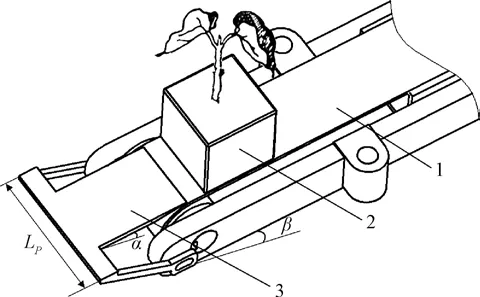

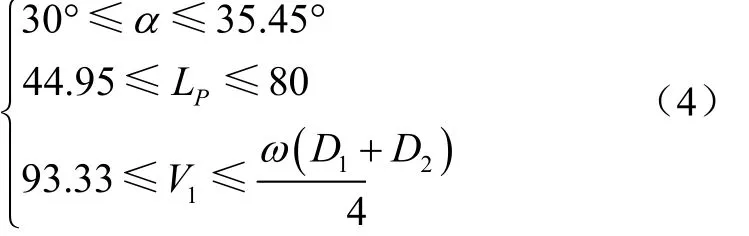

载苗台长度及安装角度是影响对辊取苗稳定性的关键因素,工作时载苗台安装在送苗同步带末端位置,如图3所示。为避免对辊取苗漏取,应保证同步带上的载苗基质块可顺利推送载苗台上的基质块向前运动至对辊之间,同时应保证载苗台安装角度小于载苗基质块在载苗台上的休止角;为避免一次取两株载苗基质块,造成重复取苗,辊轮线速度应大于同步带送苗速度,且载苗台长度应大于载苗基质块尺寸与在载苗台上匀减速距离之和;为保证载苗基质块输送流畅,限于导杆位置,载苗台角度应不小于同步带安装角度。基于取苗稳定性分析,载苗台安装角度及长度应满足如下关系:

图3 载苗台安装示意图 Fig.3 Installation diagram of seedling platform

式中为同步带与载苗基质块间静摩擦系数,同步带材料为PVC,试验测定为0.754;为载苗台与载苗基质块间静摩擦系数,载苗台材料为薄铁板,试验测定为0.712;为同步带线速度,mm/s;为基质块边长,40 mm;为载苗基质块在载苗台上加速度,m/s,试验测定为0.085 kg;m为载苗基质块质量,试验测定为0.085 kg;为取苗周期,s;为辊轮与载苗基块上端面接触点所在圆弧直径,mm。

将上述参数代入式(3)可得载苗台角度、载苗台长度及同步带前进速度取值范围为

由式(4)可知,为保证取苗稳定性,载苗台角度取值为30°~35.45°,载苗台长度取值为44.95~80 mm,取载苗台长度值为65 mm,满足取苗装置设计要求。

2.3 辊轮

取苗机构通过对辊主动夹持约束实现取苗动作(图4)。为避免取苗过程结束后载苗基质块残留在载苗台上,设计对辊夹持中心线位于载苗台末端,辊轮与载苗台垂直安装。

图4 对辊取苗示意图 Fig.4 Schematic diagram of counter roller seedling taking

锥台形辊轮外形尺寸是影响取苗效果的主要影响因素,锥台形辊轮轴截面底边角度及底边直径满足如下关系式:

由式(5)可知,轴截面底边角度大小由辊轮高度、辊轮距载苗台间距、辊轮底端直径及辊轮与载苗基块上端面接触点所在圆弧直径共同决定。为保证取苗过程对辊对载苗基质块夹持约束稳定性,根据文献[24],设计辊轮高度50 mm、辊轮距载苗台间距5 mm,代入式(5)可得

由式(6)可知,辊轮外形尺寸由辊轮底端直径及辊轮与载苗基块上端面接触点所在圆弧直径共同确定。

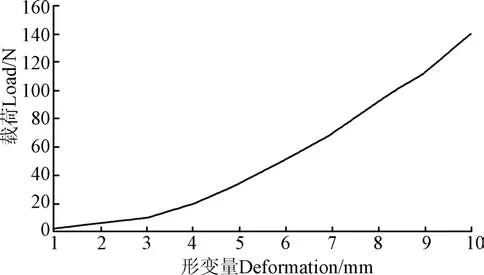

对辊夹持力大小与辊轮形变量有关,采用TMS-PRO型质构仪与其配套的压缩平板对硅胶辊轮进行压缩试验测试,试验时压缩速度为1 mm/s,压缩高度为10 mm,试验重复10次,结果取平均值,压缩载荷与形变曲线关系曲线如图5所示。根据文献[24]可知,取苗过程中对辊稳定约束载苗基质块的夹持力为1.51~132.24 N,为保证取苗稳定性,取苗过程中硅胶辊轮与载苗基块上端接触点所在圆压缩量应为0.08~6.72 mm。

图5 硅胶辊轮压缩载荷与形变曲线 Fig.5 Load and deformation curve of silicone roller during compression

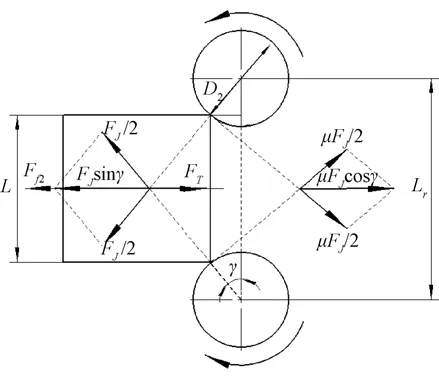

辊轮底端直径是影响取苗稳定性的主要因素。根据图6所示对辊取苗过程分析,载苗基质块由载苗台进入对辊之间时,最先与辊轮底边进行接触,为避免载苗基质块与辊轮底边接触后无法顺利进入对辊之间完成夹取,导致取苗失效,辊轮与载苗基质块摩擦力及辊轮底端直径取值应满足如下关系:

图6 对辊取苗过程分析 Fig.6 Analysis on the process of picking seedlings with counter roller

整理得:

由式(8)可知,辊轮与载苗基质块间摩擦力大小与摩擦系数成正比,摩擦系数越大越有利取苗,本文选用表面粗糙处理的软硅胶制作辊轮,该材料具有良好弹性,取苗过程硅胶辊与载苗基质块接触面可完全贴合,降低基质块的破损率。通过MXD-02型摩擦系数仪(精度0.001)测得硅胶与载苗基质块间摩擦系数为1.18,代入式(8)可得辊轮底端直径取值范围为

为保证取苗装置对载苗基质块夹持稳定性,辊轮底端直径尺寸范围应为20.16~30.94 mm。

对辊取苗过程中,辊轮外形是影响载苗基质块运动轨迹的主要因素。载苗基质块被对辊夹取运动时,取苗瞬时载苗基质块底面角度与载苗台角度一致,为避免落苗阶段因载苗基质块底面与沟底夹角过大导致载苗基质块发生倾倒,应满足载苗基质块落苗时底面角度与所开沟底水平,达到水平落苗。基于速差原理,设计载苗基质块外形为锥台形,对辊取苗时,辊轮下端与载苗基质块接触部分线速度大于上端,达到取苗过程载苗基质块底面角度逐渐减小,完成水平落苗动作。

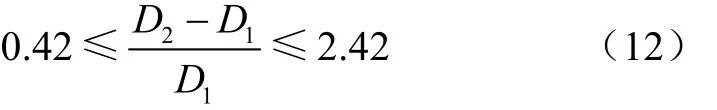

取苗过程中载苗基质块运动过程如图7所示,为便于分析,假设取苗过程中载苗基质块无形变,且载苗基质块与辊轮及载苗台间无相对滑移,将载苗基质块视为绕点做圆周运动,同时点沿载苗台做直线运动,则载苗基质块底部前端端点取苗轨迹方程为

图7 取苗过程载苗基质块运动过程分析 Fig.7 Analysis of movement process of seedling substrate block during seedling picking

式中x为载苗基质点沿轴方向位移,mm;y为载苗基质点沿轴方向位移,mm;ω为载苗基质块点角速度,rad/s;V为载苗基质块沿直线运动速度,mm/s。

点在坐标系内位置可表示为(Vt,0),由式(10)可知载苗基质块底面倾斜角度变化值为

由式(11)可知载苗基质块落苗瞬间,底面与沟底所成角度主要影响因素为辊轮上下端半径差。通过落苗稳定性单因素台架试验,为满足水平落苗稳定性要求,落苗瞬间载苗基质块底面与地面水平夹角在-15°~15°时,落苗稳定性较好,由式(11)可得:

为保证落苗稳定性,结合式(9)设计辊轮与载苗基质块上端接触点所在圆直径为20.2 mm,代入式(12)可得辊轮底端直径范围为24.44~30.94 mm。

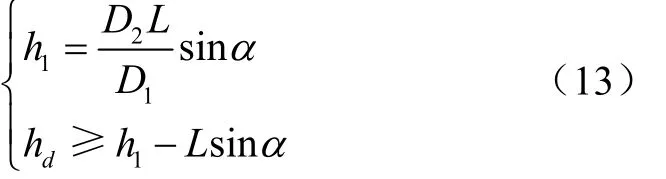

取苗过程中,载苗基质块底面角度由平行于载苗台逐步减小至平行于苗沟底面,该过程中载苗基质块底部与苗沟底部距离逐渐减小,为保证取苗稳定性,避免取苗过程中载苗基质块与苗沟底面发生接触导致取苗失效,载苗台与苗沟底面距离应满足关系式:

由式(13)可知,载苗台底端至苗沟底面距离应大于12.34 mm,基于取苗装置尺寸限制,本文取15 mm。

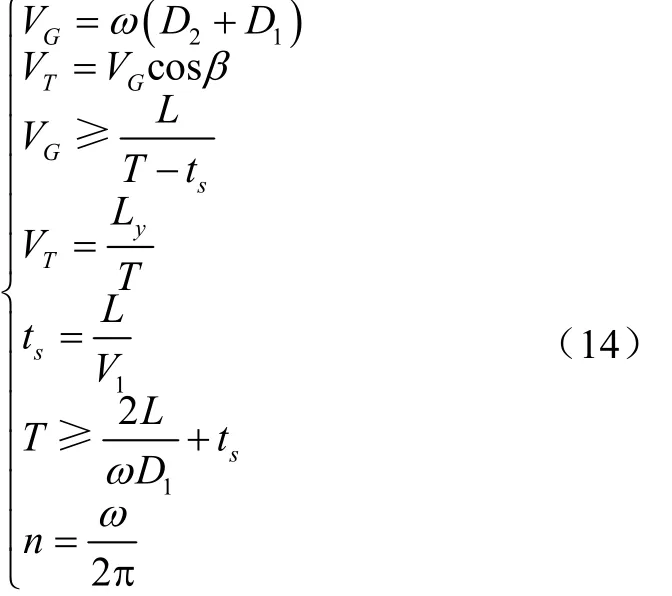

辊轮转速是影响载苗基质块落苗效果的主要影响因素之一。为提高落苗稳定性,应保证取苗周期内载苗基质块向前运动距离为载苗基质块长度,同时载苗基质块落苗时水平分速度应与移栽机前进速度反向并大小相等,达到水平零速落苗状态。以载苗基质块水平落苗临界点进行分析,此时辊轮转速及移栽机工作速度各参数应满足如下关系:

式中V为辊轮线速度,mm/s;V为拖拉机工作行驶速度,km/h;L为移栽株距,mm;t为分苗夹板闭合时间,s;为移栽机取苗频率,株/min。

根据JB/T10291-2013,以及油菜机械化移栽的农艺与农机配套技术要求,所制移栽机分取苗频率应大于55株/min,油菜移栽标准株距为200 mm,机械移栽合理株距范围为标准株距0.5~1.5倍,因此设计自研油菜基质块苗移栽机取苗频率为60株/min,油菜基质块苗移栽株距为100~300 mm,由式(4)、式(14)取同步带前进速度为100 mm/s,可得拖拉机行驶速度及辊轮转速取值范围为

为保证取苗稳定性,辊轮转速取值为1.19~4.59 r/s。

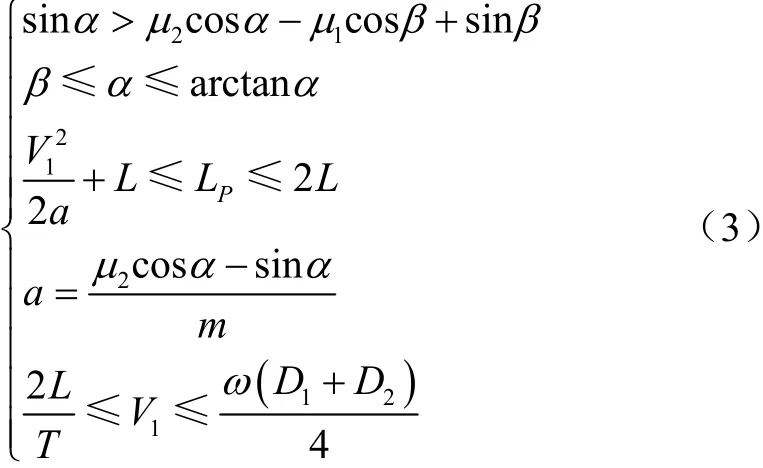

3 性能试验

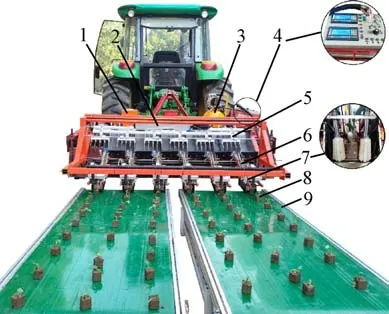

为验证油菜基质块苗移栽机对辊式取苗装置参数设计的合理性,以自研油菜基质块苗移栽机(图8)为平台,开展单因素试验与二次正交组合试验。

图8 油菜基质块苗移栽机 Fig.8 Rape substrate block seedlings transplanter machine

3.1 单因素试验

根据取苗稳定性分析可知,载苗台角度、辊轮底端直径及辊轮转速是影响取苗装置工作性能的主要因素。为探究载苗台角度、辊轮底端直径及辊轮转速单因素对取苗同步率和取苗成功率的影响,开展单因素试验,试验时6行取苗装置同时作业,各行取苗数量为48株。试验设置同步带送苗速度100 mm/s,取苗频率60株/min,为模拟田间作业情况,以落苗输送带模拟田间移栽机运动情况,基于落苗稳定性分析,设置落苗输送带运动速度为330 mm/s。根据实际材料加工及控制系统精度限制,试验过程各因素精度取0.1,试验时载苗台角度取值为30°~35°,每间隔1°为一个水平,各水平试验重复6次取平均值;辊轮底端直径取值为24.5~30.5 mm,每间隔1 mm为一个水平,各水平试验重复6次取平均值;辊轮转速取值为1.2~4.5 r/s,每间隔0.3 r/s为一个水平,各水平试验重复6次取平均值。

以取苗成功率为栽植作业质量评价指标;以取苗同步率为各行取苗装置作业一致性和稳定性评价指标。试验定义基质块苗取苗、落苗后无倾倒且株距满足设计要求为取苗成功。取苗过程中各行取苗成功个数与取苗总数比值为取苗成功率;当任意一行的所有基质块苗取苗结束后,基质块苗总数与其余各行所剩基质块苗个数的差值与基质块苗总数比值为取苗同步率,计算式为

式中为各行取苗成功个数;0为每个苗盘内基质块苗数量;为当一行所有载苗基质块取苗完毕后,其余各行所剩载苗基质块个数。

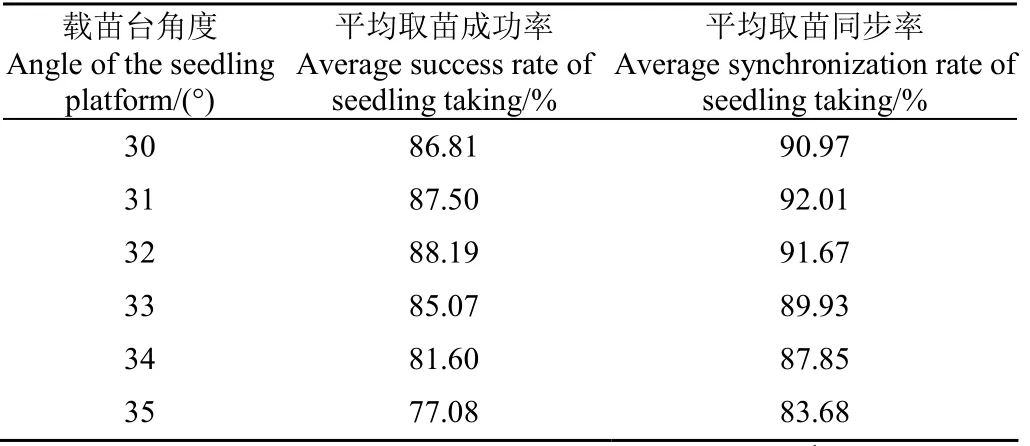

载苗台角度对取苗成功率、取苗同步率影响的单因素试验结果如表2所示。

表2 不同载苗台角度的取苗成功率及取苗同步率 Table 2 The effect of the angle of the seedling platform on the success rate and synchronization rate of seedling taking

由表2可知,当载苗台角度为30°~32°时,取苗成功率随载苗台角度的增加呈上升趋势;在载苗台角度为32°~35°时,取苗成功率随载苗台角度的增加由88.19%快速下降至77.08%。取苗过程中由于载苗台角度增加,载苗基质块由同步输送带至载苗台过渡阶段产生倾倒概率增加,造成堵塞影响后续取苗,导致各行取苗同步率下降,同时落苗时载苗基质块底面角度与苗沟底面增大,落苗过程易发生倾倒,导致取苗失效。

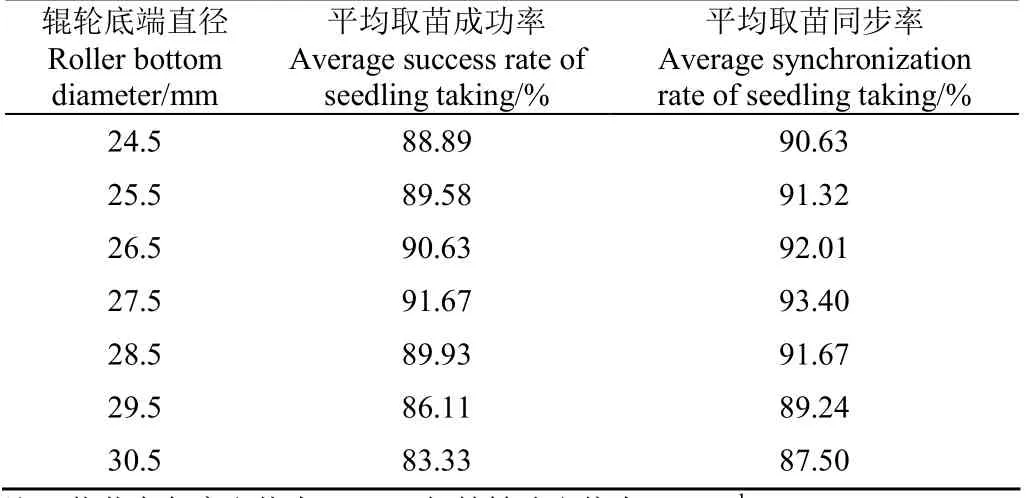

辊轮底端直径对取苗成功率、取苗同步率影响单因素试验结果如表3所示。

表3 不同辊轮底端直径的取苗成功率及取苗同步率 Table 3 The effect of the roller bottom diameter on the success rate and synchronization rate of seedling taking

由表3可知,取苗装置取苗成功率及取苗同步率随辊轮底端直径的增加呈现先缓慢上升后较快下降的趋势。当辊轮底端直径为24.5~27.5 mm时,取苗成功率随辊轮底端直径的增加由88.89%逐步上升至91.67%,由于育苗过程中载苗基质块尺寸在一定范围内有所波动,辊轮底端直径较小时对载苗基质块夹持稳定性不足,易造成取苗堵塞,随着辊轮底端直径增大,夹持稳定性逐渐上升,取苗成功率及同步率逐渐上升;当辊轮底端直径为27.5~30.5 mm时,随辊轮底端直径的增加取苗成功率由91.67%下降至83.33%、取苗同步率由93.40%下降至87.50%,主要是由于辊轮底端直径的增加导致对辊间距减小,取苗过程中载苗基质块进入对辊之间所需推力及摩擦力增大,导致部分载苗基质块无法进入对辊之间及夹持力过大产生边角破损,造成育苗基质颗粒散落,影响取苗流畅性。

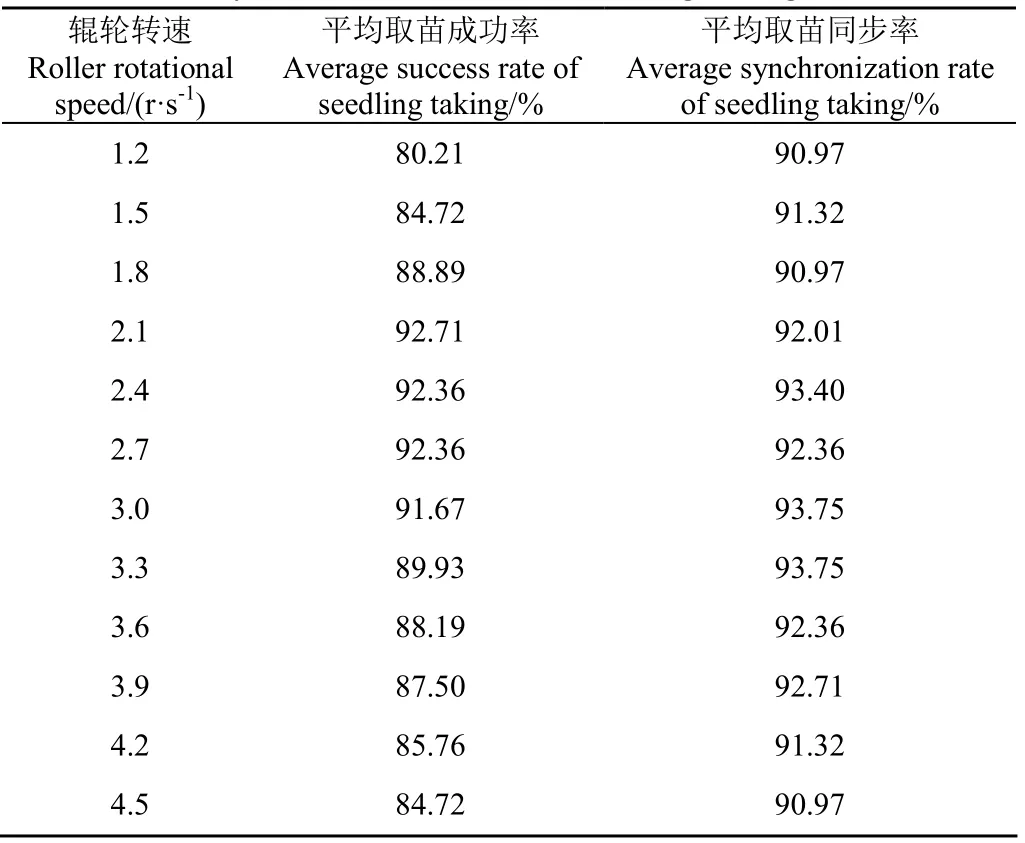

辊轮转速对取苗成功率、取苗同步率影响单因素试验结果如表4所示。

表4 不同辊轮转速的取苗成功率及取苗同步率 Table 4 The effect of the roller speed on the success rate and synchronization rate of seedling taking

由表4可知,当辊轮转速为1.2~2.1 r/s时,移栽机取苗成功率随辊轮转速的增加由80.21%逐步上升至92.71%,主要原因为随着辊轮转速提升,载苗基质块落苗时水平分速度逐渐与移栽机前进速度大小一致,达到水平零速落苗效果;当辊轮转速2.1~4.5 r/s阶段,移栽机取苗成功率随辊轮转速的增加由92.71%下降至84.72%,主要原因为随着辊轮转速继续提升,载苗基质块落苗时水平分速度逐渐增大,落苗后有继续前进趋势,易发生倾倒导致取苗失效,同时试验过程中发现对辊高转速取苗时,油菜幼苗叶片及载苗基质块与取苗装置发生碰撞后易出现破损,不利于大田栽植后期生长。取苗过程中随着辊轮转速增加,取苗同步率变化趋势稳定在90.97%~93.75%,主要是由于辊轮转速对各行取苗装置取苗效果的影响在落苗阶段,对后续载苗基质块取苗效果影响较小。

基于载苗台角度、辊轮底端直径、辊轮转速对取苗成功率、取苗同步率影响规律的单因素试验,确定载苗台角度、辊轮底端直径、辊轮转速的合理取值范围分别为:30.0°~34.0°、25.5~29.5 mm、1.8~3.6 r/s。

3.2 正交试验

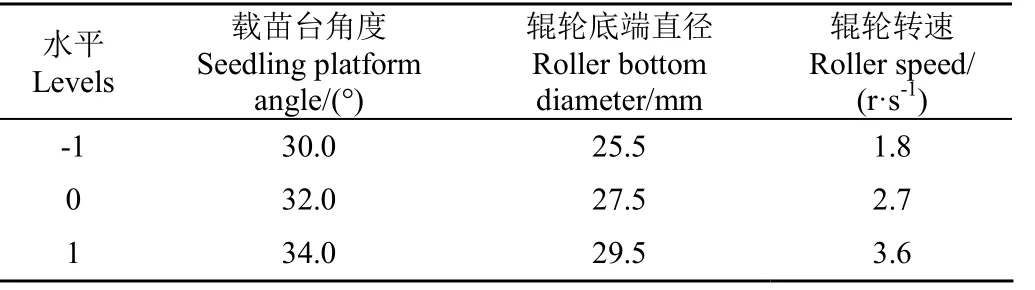

基于单因素试验分析结果,为获得取苗装置较优工作参数组合,试验以载苗台角度、辊轮底端直径、辊轮转速为试验因素,以取苗成功率、取苗同步率为评价指标,使用Design-Expert 10.0.1软件开展三因素三水平二次正交组合试验方案设计。试验因素与水平见表5,试验重复6次,结果取平均值。

表5 试验因素与水平 Table 5 Factors and levels of experiment

各试验方案及其模型中的评价指标结果如表6所示。

表6 试验方案及结果 Table 6 Experimental scheme and results

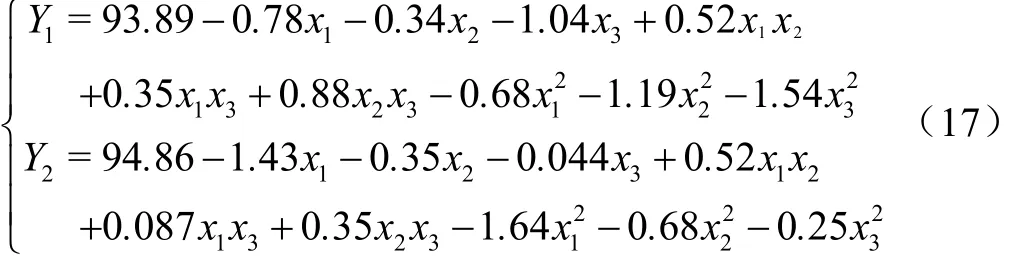

根据试验数据建立取苗成功率、取苗同步率和载苗台角度、辊轮底端直径及辊轮转速的回归模型为

回归分析表明(表7),取苗成功率和取苗同步率回归模型均达到极显著水平(<0.01),表明该回归模型具有统计学意义;失拟项>0.05表明不存在其他影响指标的因素。由式(17)结合方差分析表可得:一次项、、交互项及二次项、、对取苗成功率影响极显著,一次项交互项对取苗成功率影响显著;一次项二次项对取苗同步率影响极显著,一次项、及交互项及二次项对取苗同步率影响显著。

表7 回归方程方差分析 Table 7 Variance analysis of regression equation

3.3 交互作用分析及参数优化

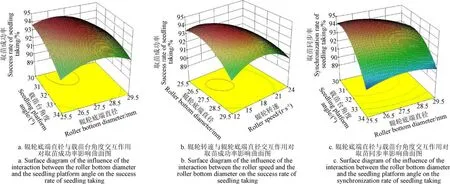

由表7及分析可知各因素对取苗成功率影响重要性依次为辊轮转速、载苗台角度、辊轮底端直径,对取苗同步率影响重要性依次为载苗台角度、辊轮底端直径和辊轮转速。为更直观判断各因素对取苗成功率和取苗同步率的影响趋势,通过固定一个试验因素处于零水平,研究其余两个因素间的交互效应,由表7可知,影响因素、交互作用值均小于0.05,对取苗成功率有显著影响;影响因素交互作用值小于0.05,对取苗同步率有显著影响。利用Box-Behnken Design 10.0.1对试验数据分析并生成3D响应曲面图,如图9所示。

由图9a可知,当辊轮直径稳定不变时,取苗成功率随着载苗台角度增加呈现逐步降低的变化趋势,当载苗台角度在30°~31.5°时,取苗成功率有最大值;当载苗台角度稳定不变,取苗成功率随着辊轮底端直径增加呈现先增加后降低的变化趋势,当辊轮底端直径在26.5~27.5 mm时,取苗成功率达到最大值94.1%。试验中随着载苗台角度增加,落苗时载苗基质块底面与水平面夹角逐渐增大,导致落苗稳定性降低;辊轮底端直径过小时,对载苗基质块夹持力不足易导致漏取,辊轮底端直径过大时,取苗过程中部分载苗基质块无法进入对辊之间及夹持力过大产生边角破损,影响取苗流畅性,与单因素试验结果分析一致。

由图9b可知,在辊轮转速稳定时,取苗成功率随辊轮底端直径增大由稳定逐渐下降;在辊轮底端直径稳定时,取苗成功率随辊轮转速增大呈先增后降趋势。主要原因是辊轮转速增大,以及转速一定时辊轮底端直径增大,均会导致落苗阶段载苗基质块水平分速度增大,导致落苗稳定性降低,与理论分析结果一致。

由图9c可知,辊轮底端直径稳定时,取苗同步率随载苗台角度增大由稳定逐渐降低,主要原因是载苗台角度增大时载苗基质块,由输送带过渡至对辊之间时易出现倾倒现象,造成后续取苗堵塞,进而影响各行取苗同步率;载苗台角度稳定时,取苗同步率随辊轮底端直径增大呈先增后降趋势,主要原因是辊轮底端直径增大,导致部分载苗基质块进入对辊之间不流畅,进而导致后续取苗堵塞,与单因素试验结果分析一致。试验中通过调节适宜的载苗台角度与辊轮底端直径,可在一定程度提高取苗成功率及取苗同步率,是由于辊轮直径变化影响载苗基质块取苗过程中底面角度变化,提高落苗过程稳定性,与理论分析结果一致。

图9 各交互作用对评价指标影响的相应曲面 Fig.9 Corresponding surface of the impact of each interaction on the evaluation index

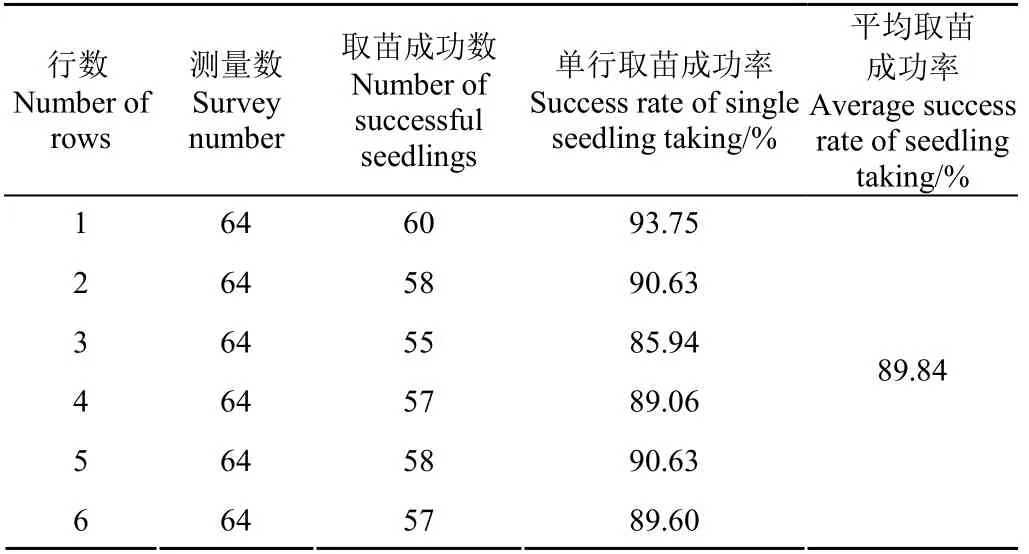

基于上述分析,优化各工作参数,结合各因素边界条件,建立参数优化数学模型,目标函数和约束条件为

运用Design-expert 10.0.1软件对约束指标分析,求得较优取苗参数组合为:载苗台角度为30.71°、辊轮底端直径为26.41 mm、辊轮转速为2.19 r/s,此时取苗成功率为94.62%、取苗同步率为95.35%。

为验证参数优化结果可靠性,采用角度仪设置载苗台角度为30.7°、加工辊轮底端直径为26.4 mm、系统设置辊轮转速为2.2 r/s,开展油菜基质块苗取苗台架试验验证,对试验结果取均值得取苗成功率为94.10%,取苗同步率为95.14%,试验结果与理论预测值结果相符。

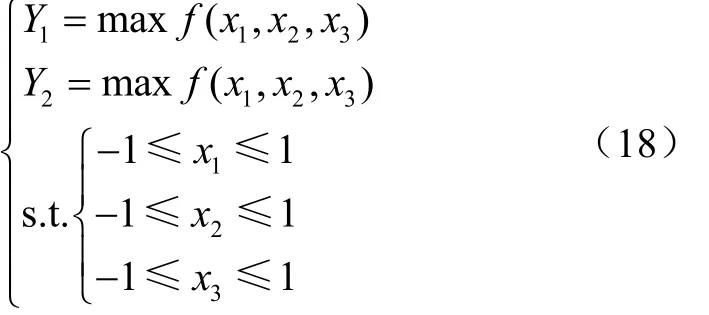

3.4 验证试验

取苗过程中油菜载苗基质块底面角度变化是影响水平落苗的重要因素,为验证取苗装置结构设计分析合理性,采用美国YORK TECH公司生产的Phantom v2640高速摄影仪,对适栽期油菜载苗基质块进行取苗轨迹提取分析(图10),获取实际取苗过程中载苗基质块底面角度由初始位置至瞬时落苗位置时(简称落苗角度)变化情况。试验设定载苗台角度为30.7°、辊轮底端直径为26.4 mm、辊轮转速为2.2 r/s,试验重复5次,结果取均值。

图10 取苗运动轨迹提取试验 Fig.10 Experiment of extracting seedling movement track

试验结果如表8所示,较优取苗参数组合下,实际取苗过程中载苗基质块底面角度变化均值为14.18°,相较于理论值17.6°(式(11)计算结果),平均误差为3.42°,验证了辊轮直径对取苗轨迹影响理论分析合理性;实际取苗过程中,由于载苗基质块外形尺寸变化、机具震动等原因,导致取苗前后载苗基质块底面角度变化与理论分析之存在偏差。

表8 取苗过程载苗基质块底面角度变化 Table 8 Change of base angle of seedling substrate block during seedling taking

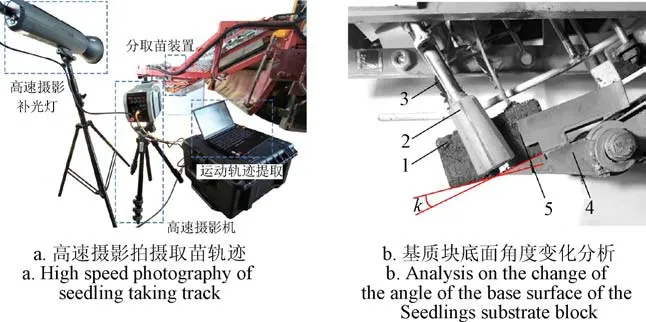

4 田间试验

为验证田间试验效果,2021年11月07日于华中农业大学现代农业示范基地进行试验(图11)。试验前测得土壤坚实度为1 614.33 kPa、含水率为13.63%,拖拉机型号为约翰迪尔1 054,作业速度为0.36~1.08 km/h,设置载苗台角度为30.7°、辊轮底端直径为26.4 mm、辊轮转速为2.2 r/s。

图11 田间试验 Fig.11 Field experiment

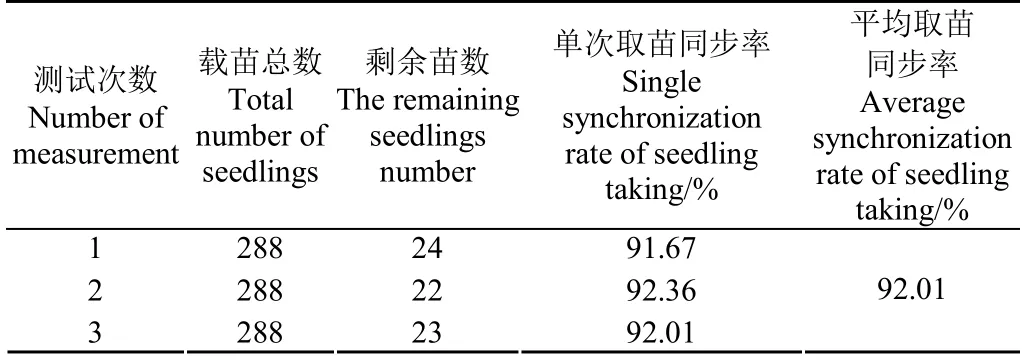

试验参照JB/T10291-2013及油菜机械化移栽的农艺与农机配套技术要求,每次取各行连续的16株为一次采样,每行测量4组共64株。试验以取苗成功率、取苗同步率为评价指标。当载苗基质块流畅完整通过取苗装置,且所栽植相邻两株载苗基质块实测株距为100~300 mm、栽植秧苗主茎与地面夹角大于30°为取苗成功;移栽机每行送苗装置载苗容量为48株,6行共288株,试验时监测移栽机各行取苗装置工作情况,当1行所有载苗基质块取苗结束后,暂停试验,统计余下5行所剩载苗基质块个数,测定取苗同步率,送苗装置重新上苗后继续试验,试验重复3次。

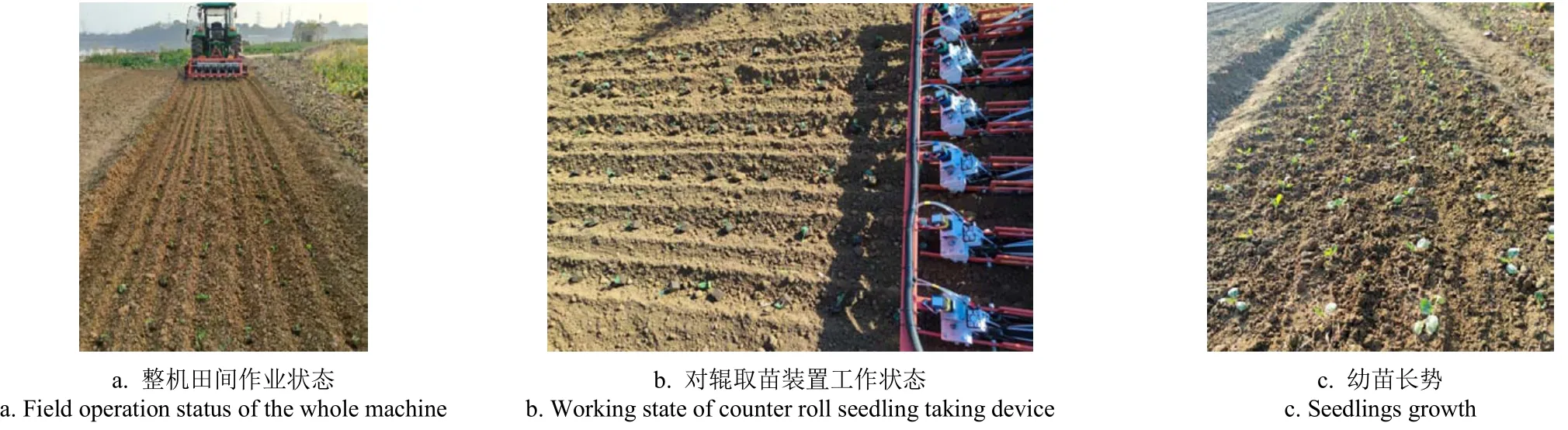

由表9和表10试验结果可知,田间试验取苗装置平均取苗成功率为89.84%,平均取苗同步率为92.01%,满足油菜移栽机栽植成功率不低于85%的技术要求。

表9 取苗成功率试验结果 Table 9 Results of success rate of seedling taking

表10 取苗同步率试验结果 Table 10 Results of synchronization rate of seedling taking

田间试验过程中,取苗失效的主要原因为:移栽机苗床整理装置所开苗沟沟底不平,部分厢面土壤颗粒回流沟底,导致所栽植载苗基质块发生倾倒。移栽机各行取苗同步率有待提高,试验时存在土壤颗粒飞溅至送苗同步带及对辊内现象,造成送、取苗卡顿。

所研制的锥台形对辊式取苗装置结构改进前后,各行取苗频率由50株/min提升至60株/min,取苗工作效率提高了20%;工作行数由4行提升至6行,田间试验取苗成功率由88.67%提升至89.84%。

5 结 论

1)基于已有对辊式油菜基质块苗取苗装置进行结构改进与性能试验,结合基质块苗移栽机作业特点及栽植农艺要求,以适栽油菜载苗基质块为作业对象,开展取苗栽植过程稳定性分析,确定了取苗装置稳定运行的结构及工作参数。

2)在取苗装置工作频率为60株/min条件下开展了取苗各阶段基质块苗稳定性分析,得出取苗装置稳定工作参数范围为:载苗台角度30.0°~34.0°、辊轮底端直径25.5~29.5 mm、辊轮转速1.8~3.6 r/s。

3)开展了载苗台角度、辊轮底端直径、辊轮转速对取苗成功率、取苗同步率影响的三因素三水平二次正交组合试验,对所得参数进行圆整,试验结果表明,载苗台角度为30.7°、辊轮底端直径为26.4 mm、辊轮转速为2.2 r/s时取苗效果较优,台架试验取苗成功率为94.10%、取苗同步率为95.14%,田间试验取苗成功率为89.84%、同步率为92.01%,满足油菜基质块苗移栽机取苗装置性能要求。