克氏原螯虾头尾自动定向装置参数优化及试验

2022-08-06吴电建张三强杨光友

吴电建,张三强,杨光友

(1.湖北工业大学,农机工程研究设计院,武汉 430068;2.湖北省农机装备智能化工程技术研究中心,武汉 430068)

0 引 言

近些年来,在国家对农业大力扶持和餐饮市场火爆需求的双重作用下,国内已初步形成了较为完善的克氏原螯虾产业链。虽然克氏原螯虾养殖规模庞大、经济产值高,但机械自动化加工仍处于起步阶段,存在机械化加工水平低、专用机械加工装备少等问题,严重制约了国内克氏原螯虾自动化加工的发展进程。目前,国内外学者已开展了关于虾类的去虾头、剥虾壳、开虾背等机械加工装备的研究。这些装备均以对虾为对象。由于克氏原螯虾和对虾的体型特征差异较大,很难将这些装备直接应用到克氏原螯虾的机械加工过程中。目前,国内大多数克氏原螯虾加工企业对于去虾头、剥虾壳等头尾分离关键加工环节均采用手动方式。频繁密集的手工送料操作导致工人劳动强度高、效率低、虾肉易被污染等问题,直接影响到企业的生产效益。近几年,国内关于克氏原螯虾机械加工的研究成果较少。文献[20]针对已去头的克氏原螯虾,设计了一种连续夹拉式虾尾去肠机,但送料通过手工完成。文献[20-22]发明了克氏原螯虾去头装置、剥壳器和去肠机,但这些装备均采用手动上料方式实现克氏原螯虾的头尾定向操作,自动化送料仍未得到有效地解决,无法满足克氏原螯虾连续自动送料和头尾定向的应用需求。

鉴于以上分析,基于克氏原螯虾体型特征,本文优化设计一种克氏原螯虾自动头尾定向装置。基于EDEM软件实现克氏原螯虾在定向装置中运动仿真,通过单因素和多因素正交试验,确定影响该装置工作性能主要因素的主次顺序,利用Design-Expert 11软件确定主要影响因素的最优参数组合,并通过样机试验验证了该定向装置的有效性和可行性,以期为定向装置提供最佳理论工作参数。

1 试验装置结构及工作原理

1.1 试验材料

本试验材料选用熟制克氏原螯虾。为了准确地分析和统计克氏原螯虾的体型特征参数,从生鲜市场上购买50只中等大小的克氏原螯虾,经过清洗和蒸煮后作为本试验样本。利用称重器、量筒、游标卡尺等测量仪器对样本中每只克氏原螯虾的质量、体长、体宽、体高、密度等体型特征参数进行计量,统计样本中克氏原螯虾的体型特征参数得知:常见熟制克氏原螯虾质量范围20~40 g,密度约为1 119 kg/m,体长(包括虾钳)范围为90~130 mm,体宽范围为20~30 mm,体高范围为25~35 mm。

1.2 定向装置结构

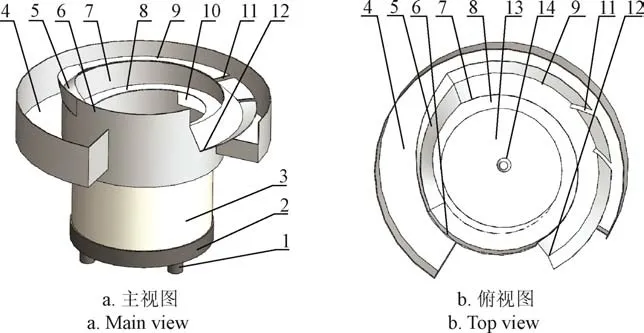

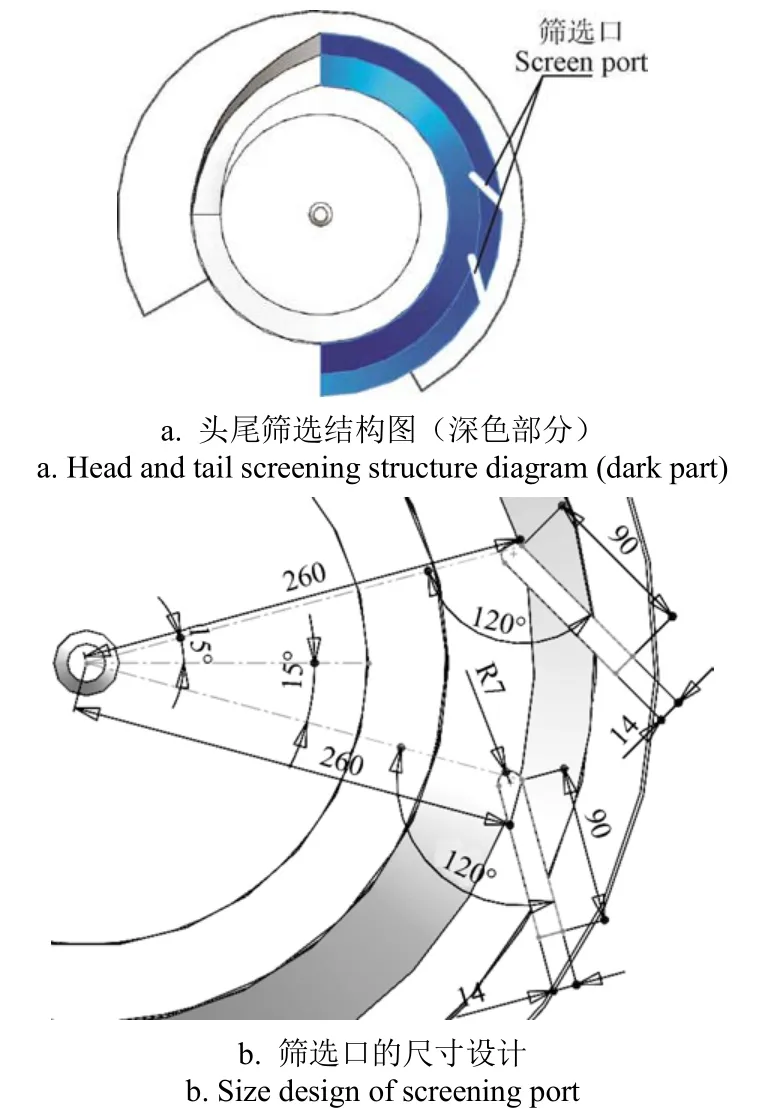

针对克氏原螯虾体型特征,采用工业上通用的振动送料装置进行改进,如图1所示,其组成包括上端的定向机构、中部的电磁振动机构和底部的圆形底座三大部分。上端的定向机构包括料斗、螺旋轨道、头尾筛选结构、回收仓等部分。料斗用于堆放大量杂乱无章的克氏原螯虾,螺旋轨道为克氏原螯虾提供运动轨道,头尾筛选结构利用多级筛选口剔除头在前的克氏原螯虾,实现克氏原螯虾尾在前的定向功能,回收仓用于回收被剔除的克氏原螯虾。电磁振动机构由衔铁、电磁铁、板弹簧等组成。通过控制电磁铁周期性得失电使衔铁和板弹簧支架上产生周期性振动,配合定向装置中关键机械部件,改变克氏原螯虾的位置和运动姿态,实现克氏原螯虾的离散排序功能。圆形底座起支撑和减震作用,保证装置平稳运作。

图1 克氏原螯虾头尾自动定向装置结构示意图 Fig.1 Structure diagram of continuous automatic head and tail orientation device for Procambarus clarkii

1.3 定向装置工作原理

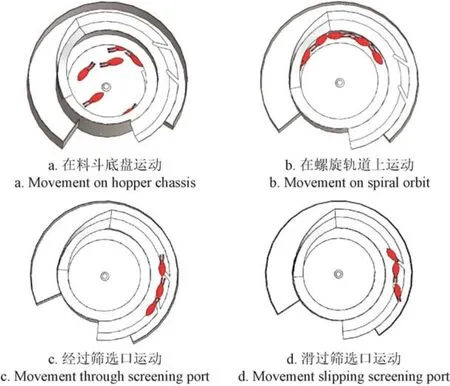

克氏原螯虾在定向装置中的运动过程如图2所示。电磁振动机构产生周期性振动导致克氏原螯虾在该装置的料斗中做连续扭摆振动,所有克氏原螯虾逐渐朝料斗边沿方向散开(图2a)。克氏原螯虾继续贴着料斗内侧圆周运动,依次移动到与内侧相切的螺旋轨道上(图2b)。该阶段实现克氏原螯虾离散和连续排序功能。当尾在前的克氏原螯虾经过筛选口时,由于虾尾宽度大于筛选口缝宽,前端虾尾及虾身滑过筛选口缝隙后,后端虾钳呈现“一”字型直接滑过筛选口缝隙,整只克氏原螯虾顺利通过筛选口(图2c)。当头在前的克氏原螯虾经过筛选口时,由于虾钳厚度小于筛选口缝宽,前端虾钳垂直掉入筛选口缝隙后,呈现“7”字型的虾钳被筛选口卡住,克氏原螯虾的运动方向改变,沿着筛选口开口方向运动到回收通道中,剔除头在前的克氏原螯虾(图2d)。该阶段实现克氏原螯虾头尾定向功能。在周期性振动作用下,该定向装置能实现堆积在料斗中大量杂乱无章的克氏原螯虾离散排序和头尾自动定向功能。

图2 克氏原螯虾在定向装置中的运动过程示意图 Fig.2 Movement diagram of Procambarus clarkii in the orientation device

1.4 关键部件设计

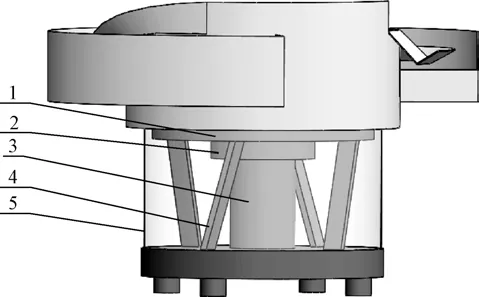

参考适合克氏原螯虾体型特征的振动送料装置,电磁振动机构内部设计了4根沿圆周均匀分布的板弹簧,与料斗圆周方向相切,并且与料斗中螺旋轨道方向相反,与水平方向成75°夹角。图3为克氏原螯虾头尾自动定向装置中电磁振动机构示意图。

图3 电磁振动机构示意图 Fig.3 Schematic diagram of electromagnetic vibration mechanism

在周期性电磁线圈对板弹簧的作用下,上端的定向机构做周期性振动,其位移和对应的加速度分别可表示为

式中为振幅,mm;为振动频率,Hz;为时间,s。

周期性振动使该定向装置上产生加速度,则克氏原螯虾上产生的反方向惯性力为

式中为克氏原螯虾的质量,kg。

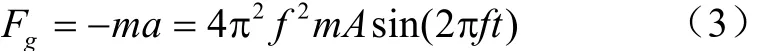

为了清晰地分析克氏原螯虾在定向装置中的运动规律,以图4a中底盘方向的垂直截面作为克氏原螯虾的受力分析面,其受力情况如图4b所示。在振动作用下,当底盘由最上方斜向下移动到最下方,即由姿态1转变为姿态2时,克氏原螯虾受到斜向上的惯性力F,导致其支撑力F和摩擦力F均减小,打破克氏原螯虾切向方向平衡状态,产生速度(m/s)。同时,在斜向上的惯性力水平分量的作用下,将产生沿底盘切向内方向加速度,导致速度。在速度和的联合作用下,克氏原螯虾在底盘上的运动轨迹如图4a所示。当底盘由姿态2转变为姿态1时,克氏原螯虾受到的惯性力F导致其支撑力F和摩擦力F均增大,摩擦力和惯性力相互抵消,克氏原螯虾处于力平衡状态,保持原来位置不变。在周期性惯性力作用下,堆积在料斗底盘上的所有克氏原螯虾逐渐朝四周离散出去。同时,移动到料斗边沿处的克氏原螯虾在惯性力作用下,沿着料斗内侧做顺时针圆周运动,直到缓慢移动到顺时针方向的螺旋轨道上,实现克氏原螯虾的连续自动排序功能。因此,克氏原螯虾在定向装置中运动特性主要取决于周期性振动作用下产生的惯性力,由式(3)可知,振幅和频率是控制克氏原螯虾在定向装置中运动变化的关键影响因素。

图4 克氏原螯虾在底盘上的运动和受力分析图 Fig.4 Movement and force analysis of Procambarus clarkii on chassis

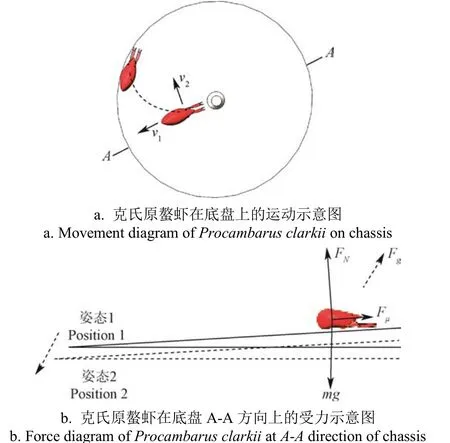

螺旋轨道作为料斗中克氏原螯虾的运动路径,其外形结构如图5所示。螺旋轨道尺寸参数主要根据克氏原螯虾体型特征和排序效果进行设计。为了实现克氏原螯虾在螺旋轨道上快速排序,需适当提高螺旋轨道与底盘之间的夹角,即螺旋轨道的升角,但过大的夹角导致螺旋轨道对克氏原螯虾的支撑力减小,降低克氏原螯虾的静摩擦力,可能会导致克氏原螯虾无法在轨道上移动。常见的螺旋轨道升角范围为4°~8°,螺旋轨道通常为1.5~3.5圈,为了提高克氏原螯虾排序效率,定向装置上的螺旋轨道的升角设计为8°,螺旋轨道的圈数设计为1.5圈。为了避免出现多只克氏原螯虾在螺旋轨道并排移动的现象,基于克氏原螯虾体宽范围,确定螺旋轨道的宽度设置为1.5倍克氏原螯虾的最大体宽,即=45 mm。

图5 螺旋轨道示意图 Fig.5 Diagram of spiral orbit

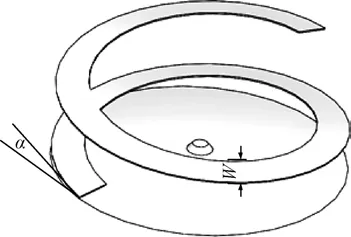

在周期性振动作用下,大量的克氏原螯虾依次紧密地排序在螺旋轨道上,但这些克氏原螯虾的头尾姿态不一致,直接影响克氏原螯虾后续加工操作。为了实现出虾口处的克氏原螯虾姿态一致化,基于其体型特征参数设计了一种由多级筛选口构成的头尾筛选结构,如图6a所示。基于克氏原螯虾头尾结构的差异性,即虾钳细长并易于弯曲、虾尾光滑呈现椭圆状,同时考虑到克氏原螯虾体宽和其虾钳厚度范围分别为20~30 mm和4~8 mm,定向装置上的筛选口宽度设计为最大虾钳厚度和最小体宽之和的一半,即筛选口宽度为14 mm,保证头在前的克氏原螯虾虾钳掉落入筛选口缝隙中,并且尾在前的克氏原螯虾顺利滑过筛选口。为了保证虾钳掉入筛选口缝隙中的克氏原螯虾顺利改变运动方向后快速移动到回收通道中,定向装置上的筛选口开口方向设计成斜向前,基于克氏原螯虾体型特征参数,通过经验设计和单个筛选口处局部振动试验效果综合分析确定筛选口的相关尺寸参数,如图6b所示。

图6 头尾筛选结构与参数 Fig.6 Head and tail screening structure and parameters

2 克氏原螯虾头尾自动定向装置参数优化

2.1 试验方法

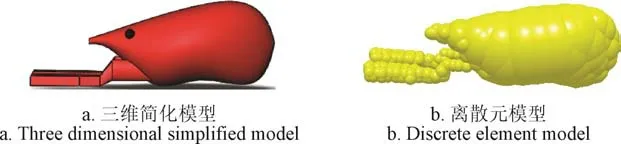

为了保证克氏原螯虾运动仿真的准确性,基于克氏原螯虾体型特征参数的统计结果,确定克氏原螯虾主要体型特征参数的平均值,并利用SolidWorks软件设计其三维简化模型,如图7a所示。以克氏原螯虾三维简化模型的外部轮廓为约束外边框,运用EDEM软件中多种尺寸的球面组合的方式建立克氏原螯虾的离散元模型,如图7b所示。

图7 克氏原螯虾模型 Fig.7 Model of Procambarus clarkii

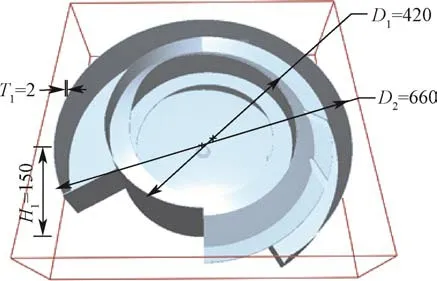

由于克氏原螯虾只与定向装置上端的定向机构发生接触,为了缩短仿真时间,将整个定向装置的三维模型简化为定向机构的三维模型后导入EDEM软件中;基于该装置的最大工作能力,即一次存放和处理克氏原螯虾的最大容量,设计该装置的主要外观尺寸参数,如图8所示。利用EDEM软件分别沿四个板弹簧作用力的方向上施加可调节的振幅和频率,并通过更换包含不同筛选口数量的简化定向机构,实现筛选口数量的调节。

图8 定向机构EDEM模型图 Fig.8 EDEM model diagram of orientation device

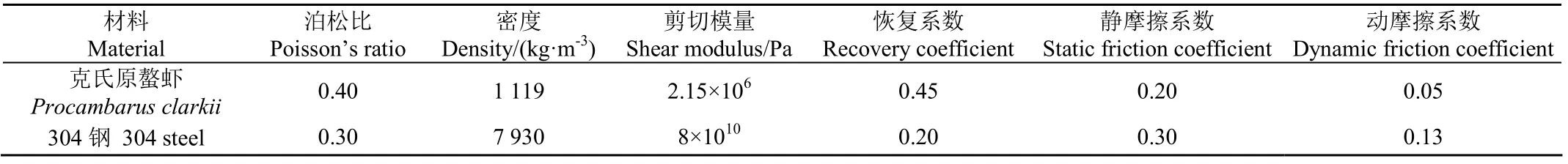

在EDEM仿真前处理过程中,需对颗粒材料和几何结构材料的属性进行参数设置、确定颗粒材料和几何材料之间的接触模型等操作。通过参数标定试验,得到相关的仿真参数,如表1所示。由于克氏原螯虾之间、以及克氏原螯虾与定向装置间均存在着相互作用力,采用Hertz-Mindlin with JKR接触模型。

表1 材料属性参数 Table 1 Material property parameters

定向装置的工作振幅和频率是作业效率的主要影响因素,筛选口数量是影响定向装置实现克氏原螯虾头尾定向准确率的主要影响因素。因此,本文选取定向装置工作的振幅和频率、筛选口数量为试验因素,以作业效率W和头尾定向准确率A为优化目标,通过仿真试验分析每种试验因素对优化目标的影响规律。

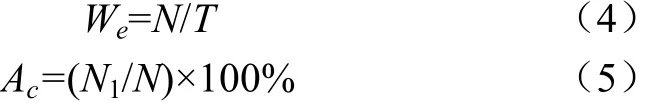

优化目标的计算式为

式中为工作时间,s;为在工作时间内通过出虾口的所有克氏原螯虾数量;为在工作时间内通过出虾口尾在前的克氏原螯虾数量。

基于上述在EDEM软件中已建立的克氏原螯虾模型和定向装置模型,结合克氏原螯虾在定向装置中的实际工作过程,设置仿真总时长为50 s,在第1 s内,利用颗粒工厂在定向装置的料斗中随机生成80只克氏原螯虾离散元模型;从第2 s开始至仿真时间结束,在定向装置底部增加4个正弦振动作用力,力作用点和方向与定向装置的作用点保持一致,并设置其工作振幅和频率。为了清晰地仿真整个工作过程,设置固定时间步长为50%,网格尺寸设置为EDEM仿真中最小颗粒半径的3倍。利用EDEM后处理模块统计仿真过程中出虾口的作业效率、所有的克氏原螯虾数量以及尾在前的克氏原螯虾数量,计算该定向装置中作业效率和头尾定向准确率。选取在25~50 s时间段内的仿真过程,以定向装置的出虾口处为检测点,记录该时间段内通过出虾口的克氏原螯虾数量及其姿态,如图9所示。

图9 EDEM仿真过程图 Fig.9 Diagram of EDEM simulation process

2.2 结果与分析

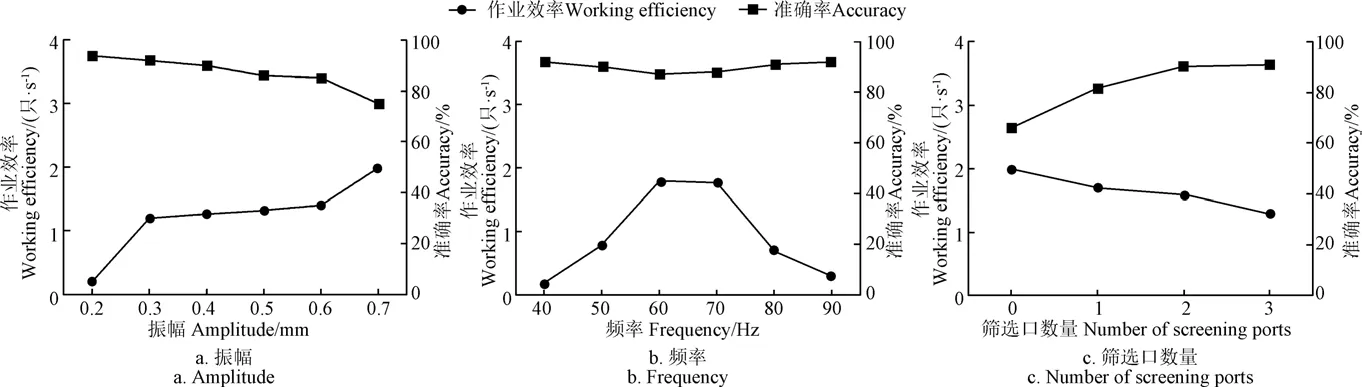

振幅对作业效率和头尾定向准确率的影响如图10a所示。振幅太小,克氏原螯虾运动速度很慢,导致作业效率很低;振幅太大,克氏原螯虾运动速度过快,导致准确率很低。因此,选用振幅中间参数值作为多因素试验的取值范围,即振幅范围选取0.3~0.6 mm。频率对作业效率和头尾定向准确率的影响如图10b所示。当振动频率接近其固有频率时,出现共振现象,此时作业效率最高。当振动频率远离其固有频率时,作业效率降低。同时,头尾定向准确率随着频率呈现出先减小后增大趋势,因此,选用共振频率周围参数值作为多因素试验的取值范围,即频率范围选取50~80 Hz。筛选口数量对作业效率和头尾定向准确率的影响如图10c所示。筛选口对克氏原螯虾起头尾筛选作用,但也对克氏原螯虾运动存在阻碍作用。随着筛选口数量增加,头尾定向准确率提高,但作业效率变慢,过多的筛选口数量导致作业效率太低。因此,选用筛选口数量适中的参数值作为多因素试验的取值范围,即筛选口数量范围选取0~3个。

图10 单因素对作业效率和头尾定向准确率的影响 Fig.10 Influence of single factor on working efficiency, head and tail orientation accuracy

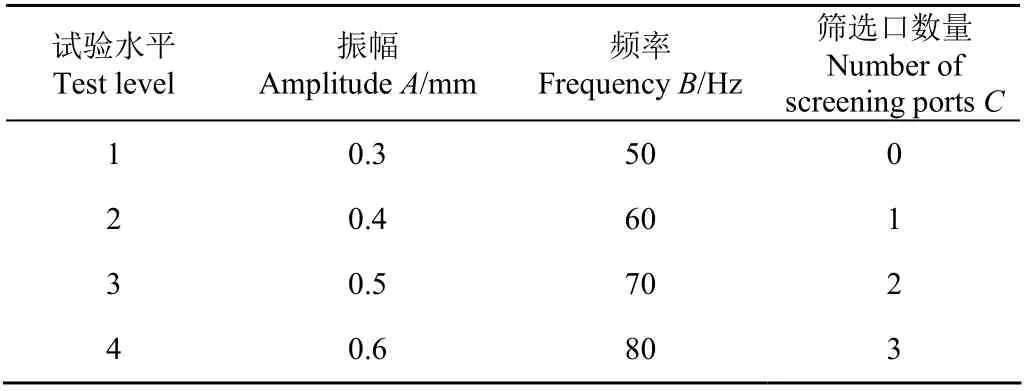

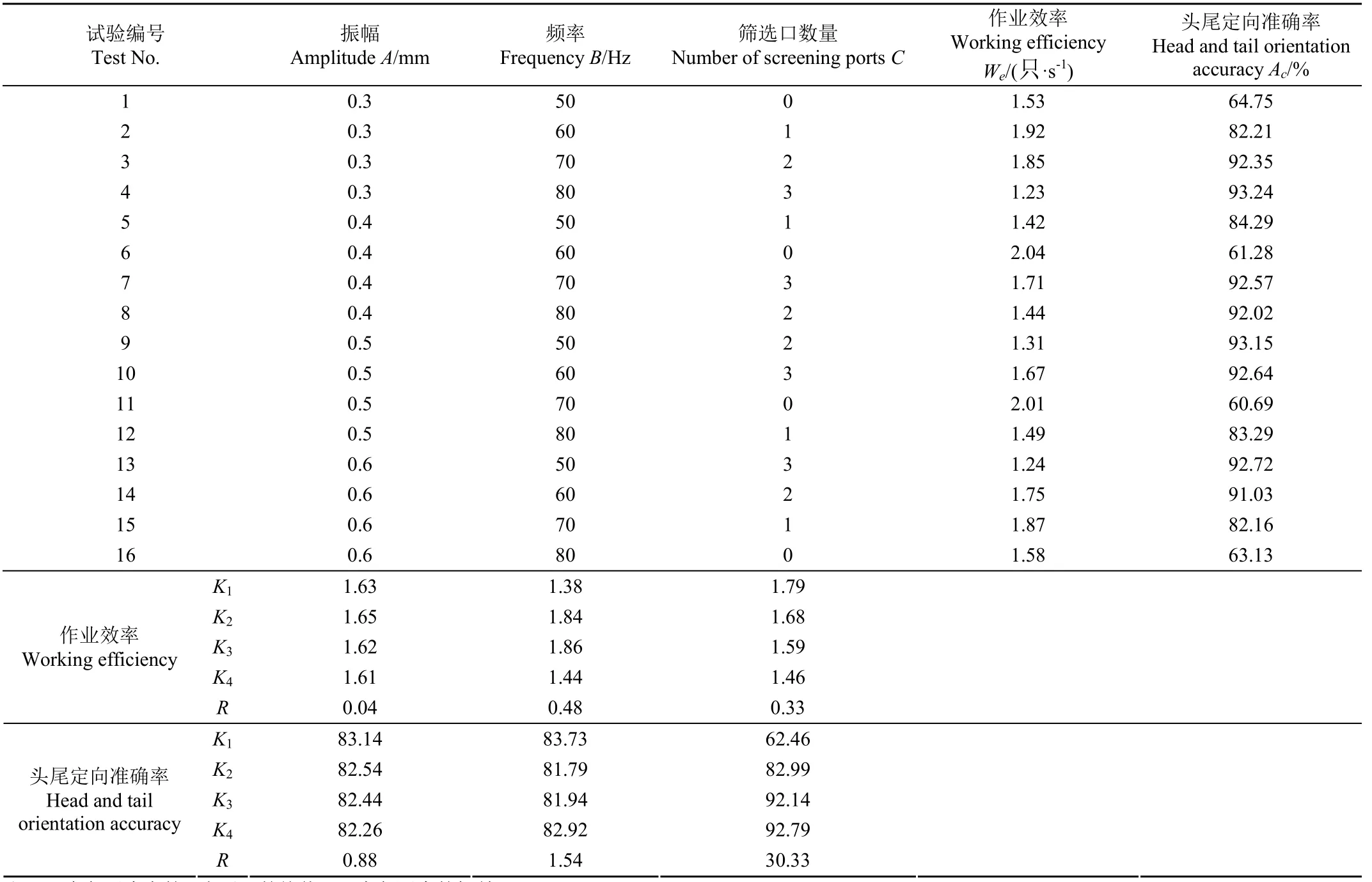

根据单因素仿真试验结果分析初步确定每种影响因素的参数区间范围,即振幅范围为 0.3~0.6 mm、频率范围为 50~80 Hz、筛选口数量范围为 0~3 个;基于此制定三因素四水平的因素水平表,如表2所示。在多因素的参数试验范围内,作业效率和头尾定向准确率越大表明装置工作性能越好。

表2 试验因素水平表 Table 2 Test factor and level

以作业效率W和头尾定向准确率A为优化目标,采用正交试验表L(4)正交试验表进行仿真试验,试验结果如表3所示。

由表3中优化目标的极差计算值可知,影响作业效率的三个因素主次顺序为:频率、筛选口数量、振幅,其较优参数水平组合为。影响定向准确率的三个因素主次顺序为:筛选口数量、频率、振幅,其较优参数水平组合为。通过极差分析确定了保证单个试验优化目标达到最优的工作参数组合,但两个试验优化目标间存在一定的冲突性,无法同时达到最优状态。

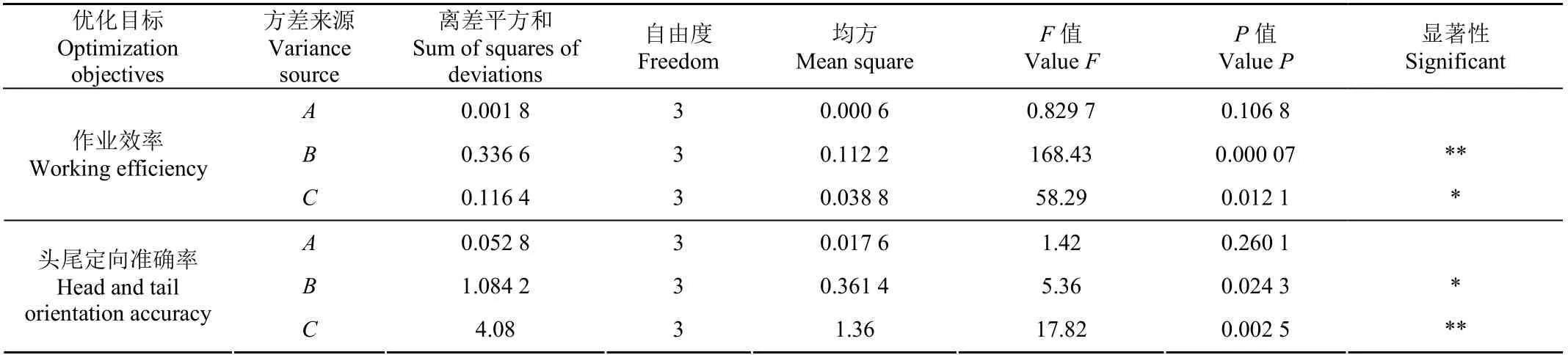

利用Design-Expert 11软件对表3中的试验结果进行方差分析,结果如表4所示。频率对作业效率的影响最为显著,筛选口对作业效率影响比较显著,振幅对作业效率影响不明显。筛选口对定向装置定向准确率的影响最为显著,频率对定向准确率影响比较显著,振幅对定向准确率影响不明显。方差分析各因素对优化目标影响的主次顺序和极差分析的结果相同。

表3 正交试验结果 Table 3 Orthogonal test results

表4 方差分析结果 Table 4 Analysis of variance results

基于多因素正交试验的试验数据和分析结果,以定向装置工作的振幅、频率、和筛选口数量为约束条件,以作业效率W和头尾定向准确率A为优化目标,建立描述定向装置工作性能的数学模型:

利用Design-Expert 11软件中的Optimization优化模块进行求解,当定向装置工作的振幅为0.3 mm,频率为65.16 Hz,筛选口为2个时,定向装置中作业效率为1.88只/s,头尾定向准确率为92.52%。此时,该定向装置的仿真工作状态最佳。

2.3 样机试验

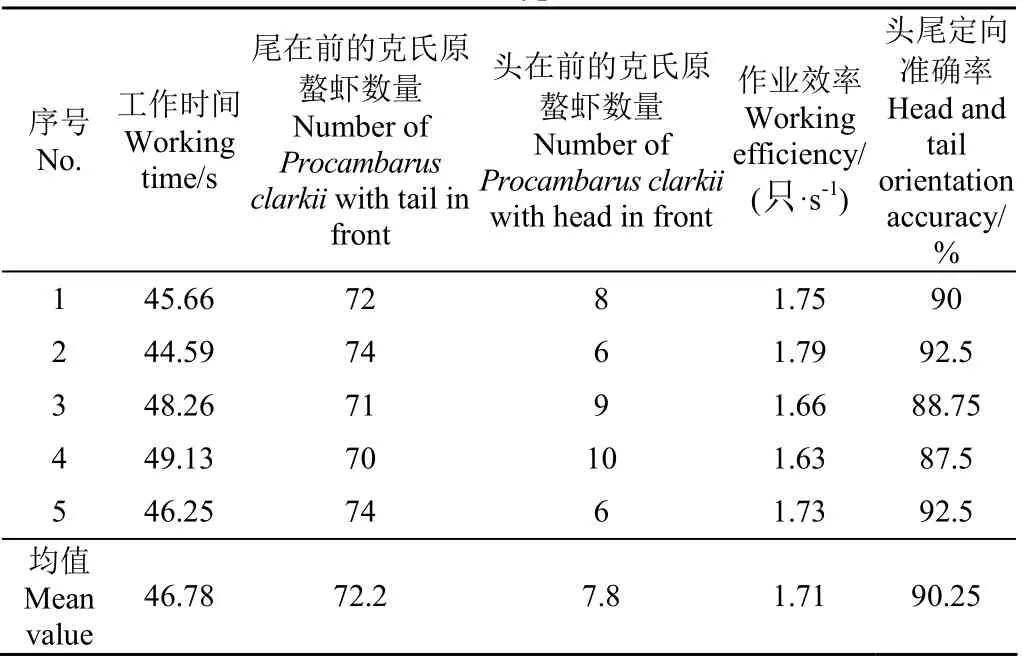

基于上述已完成的定向装置结构优化设计和工作参数仿真优化试验结果,试制了定向装置样机,如图11所示。从生鲜市场上购买每只质量20~40 g的克氏原螯虾80只,经过蒸煮后作为试验材料。样机的工作参数设置为仿真优化得到的参数,即振幅为0.3 mm,频率为65 Hz,筛选口数量为2个,并利用克氏原螯虾样本在样机上进行5次试验,试验结果如表5所示,统计该表中实际作业效率和头尾定向准确率,得到平均作业效率为1.71只/s,平均头尾定向准确率为90.25%。与仿真优化结果(作业效率为1.88只/s,头尾定向准确率为92.52%)进行对比分析,其仿真试验的作业效率和头尾定向准确率的相对误差为9.04%和2.45%。样机试验验证了该定向装置的可行性和有效性。

表5 样机试验结果 Table 5 Prototype test results

图11 克氏原螯虾头尾自动定向装置样机试验 Fig.11 Prototype test of head and tail automatic orientation device for Procambarus clarkii

2.4 讨论

为了保证本文所设计的定向装置快速、准确地实现克氏原螯虾头尾自动定向功能,在仿真试验结果分析中,需同时考虑定向装置中作业效率和头尾定向准确率两个优化目标;但通过单因素仿真结果分析发现,当作业效率增大时,头尾定向准确率下降,两个优化目标存在一定的冲突性。在周期性振动作用下,当克氏原螯虾快速移动时,少数克氏原螯虾虾钳无法及时落入筛选口缝隙中,始终沿着设定的轨道移动至出虾口,导致该装置未能实现所有克氏原螯虾头尾自动定向功能。

针对上述存在少数克氏原螯虾头尾定向失败的情况,为了保证该定向装置的作业效率,后续研究考虑以下改进对策:1)降低该装置作业效率的同时,改用并行多通道送料装置;2)在出虾口前增加视觉检测设备,将头尾定向失败的克氏原螯虾筛选出来,重新返回料斗中;3)设计分别实现克氏原螯虾连续送料和头尾自动定向功能的两种可对接装置。

3 结 论

本文基于克氏原螯虾体型特征,利用建模和仿真分析,研制了克氏原螯虾头尾自动定向装置,主要结论如下:

1)实现了克氏原螯虾连续头尾自动定向功能,并对关键部件结构参数进行了优化设计。

2)利用离散元软件EDEM仿真分析了克氏原螯虾在定向装置的运动规律,在仿真试验的基础上,建立了该定向装置工作参数优化的数学模型,得到理论最优的工作参数组合。通过样机试验与仿真试验的结果对比分析,仿真试验的作业效率和头尾定向准确率的相对误差为9.04%和2.45%,验证了该定向装置的可行性和有效性。