狭小空间内TBM设备主轴承内密封更换技术研究

2022-08-05任喜平董团伟

任喜平 王 俊 董团伟

(陕西引汉济渭工程建设有限公司,陕西 西安 710024)

地下洞室采用TBM设备掘进和常用的钻爆法开挖相比,具有快捷、环保、安全等优点,特别是在一些距离长、埋深大的高难度隧洞选用比较多,是国内外的高铁、水利水电、矿业、综合管廊、城市轨道交通等领域选用的重要施工方案。同时,由于隧洞施工不断向复杂地质条件和恶劣环境发展,使得TBM设备在掘进过程中关键部位零部件的损伤较大,施工困难不断加大,对设备可靠性和现场快速消除故障的要求也随之不断加大。主轴承作为TBM设备的关键和核心部件,其性能状况影响整个TBM设备的运行质量和效率,而此部件的正常运行与内外密封的可靠性密切相关。

目前,许多学者对复杂地质条件和恶劣环境中TBM设备主轴承零部件的修复和更换进行了研究,余海东等[1]分析研究了锦屏二级水电站项目TBM设备的主要部件主轴承的运行状态,总结了主轴承系统润滑油运行状态的监测方案和产生故障时应急处理措施;韩小亮[2]分析研究了TBM设备主轴承外密封结构挡圈部件产生断裂掉落现场的实例,根据现场状况对三种处理措施进行对比研究得到一种安全、快速的修复处理方案;董仁涛[3]分析研究了TBM设备主轴承部件密封系统运行过程中故障的诊断分析和具体的保养措施,提出了合理的保养措施确保了高效运行;贾峰[4]分析研究了南疆吐库二线铁路中天山隧道右线项目TBM 设备主轴承密封耐磨钢带密封结构的损坏情况,在狭窄空间内通过优化传统维修方案快速高效地完成了维修保养工作,张新彬[5]分析研究了兰渝线西秦岭特长隧道项目TBM设备主轴承现场快速、安全更换和修复措施,提出了一套迂回导洞和左线绕行相结合的实施方案,取得了良好的效果。

本文以引汉济渭引水隧洞岭南TBM施工段设备为例,通过分析TBM主轴承内密封损坏情况及影响,研究了狭窄空间内主轴承内密封更换方案、具体的操作方法及更换过程控制的重难点,采用该方案快速、安全地进行了主轴承内密封系统的更换和修复工作,确保了岭南 TBM设备在不良地质环境施工中的高效运行,提高了TBM设备利用率和适应性,减少了故障率。

1 主轴承内密封损坏情况描述及更换的必要性

1.1 主轴承内密封损坏情况描述

引汉济渭调水工程岭脊段选用一台敞开式TBM设备掘进施工,最大埋深达到2100m,洞内温度达40℃左右,湿度超过90%,岩石最高强度达230 MPa,复杂地质条件和恶劣环境叠加,是调水工程隧洞施工难度最大的地段。洞内复杂地质条件和恶劣环境对TBM设备关键部位零部件造成诸多不利影响,在秦岭隧洞硬岩掘进过程中TBM设备主轴承润滑系统频繁出现运行异常,主要表现为润滑油脂硅成分含量异常,同时伴随有粉尘和少量水分,造成阀块卡顿等现象,经逐一排查发现主轴承内圈密封存在磨损,致使内密封冲洗水在主轴承内部无气密保压状态下直接泄漏至主轴承内部。监测数据表明,润滑油内硅成分含量持续上升,说明密封磨损为持续状态,当内部风压不能有效隔绝水冲洗时,主轴承工作环境将急剧恶化。

1.2 更换的必要性分析

密封磨损程度较轻的情况下,系统带压状态下冲洗水虽不能泄漏至主轴承内部,但若不给予及时处理和更换,随着时间的推移,密封磨损会不断加剧,同时也会造成钢带磨损,当主轴承内部气压以及密封润滑油脂不能有效隔绝水冲洗时,将导致大量冲洗水进入轴承内部,水与油脂混合,不能对主轴承造成有效润滑,将对主轴承造成难以预料的损坏。

2 内密封更换总体方案描述

停机将刀盘内积渣清理干净后,先拆除接渣斗导流板,其后拆除刀盘接渣斗以及1号皮带从动端的滚筒渣斗[6]。以上工作完成后拆除刀盘内密封盖板,取出内密封及隔圈,检查钢带的完好性,视磨损情况决定是否更换钢带。若需更换钢带,将钢带拆除后,清理钢带安装凹槽,加温新钢带至120℃,安装钢带,等钢带完全冷却后,安装新密封及密封压环、盖板等,恢复刀盘接渣斗,完成密封更换全过程。

3 吊装方案的设计

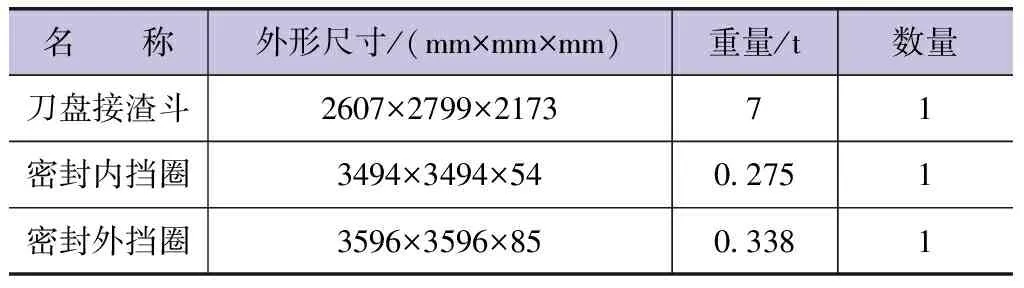

在内密封更换过程需要进行吊装的部件主要有刀盘接渣斗、密封内外盖板以及密封压环,更换期间需拆除部件的参数见表1。

表1 更换期间需拆除部件参数

3.1 手拉葫芦选择

本文涉及的吊装部件主要为刀盘接渣斗,吊装过程最大载荷的计算公式为

Q1=K1K2Q

(1)

式中:Q1为吊装最大载荷,t;Q为渣斗和吊具重量的总和,t;K1为动载荷系数,取1.1;K2为不均衡载荷系数,取1.25。

由式(1)的计算可知,吊装最大荷载为9.7t,根据市场常用手拉葫芦参数选择,采用2台5t手拉葫芦同步起吊。2个2t手拉葫芦辅助渣斗平稳下降过程,可满足作业要求。

3.2 刀盘隔板吊点载荷校核

通过吊点位置结构受力分析可知,刀盘隔板吊点位置存在最大受力点应力,最大受力点应力计算式为

σ=Qg/S

(2)

式中:σ为刀盘隔板最大受力点应力,MPa;Q为渣斗及索吊具重量总和,t;g为重力加速度,m/s2,取为9.8m/s2;S为刀盘隔板截面积,m2。

由式(2)的计算结果可知,吊装的刀盘隔板结构最大受力点应力是38.27MPa,钢结构材料的屈服强度取值为235MPa,在规范中按215MPa取值进行计算,远大于刀盘隔板部位的最大受力点应力值,可满足吊装作业要求。

3.3 吊耳的选择

根据吊耳标准参数,选用6.5t吊耳作为渣斗吊装的主受力吊耳,选用2t吊耳作为渣斗辅助吊装的平衡吊耳。

3.4 吊耳位置确定及焊接

吊耳安装位置应与分段重心对称,以保持吊耳复合的均衡和分段吊装的平稳,且安装方向应与其受力方向一致,以避免产生扭矩,其接渣斗对称位置焊接2个2t吊耳,垂直方向在刀盘隔板位置焊接2个6.5t吊耳[7]。在吊耳焊接过程中,因刀盘内水分较多,必须保证焊接面干燥且无锈迹或灰尘,进行双面连续角焊,以保证焊接质量。其吊耳位置因刀盘内部空间狭小,需根据现场位置遵循以上原则进行选择,做到受力平衡方便吊装和安装工作[8]。

3.5 接渣斗位置下降

在吊耳焊接完成后,再用手拉葫芦将渣斗与吊耳链接,使链条受力后,拆除接渣斗的链接销,使用调整倒链将渣斗移至下落路径无障碍物位置,缓慢下降至整个主轴承中央位置,使用手拉葫芦将其固定[9]。在下降过程中需先拆除1号皮带从动尾端,以免在下降过程中产生倾斜。

4 主轴承内密封更换步骤

4.1 主轴承密封端盖拆除

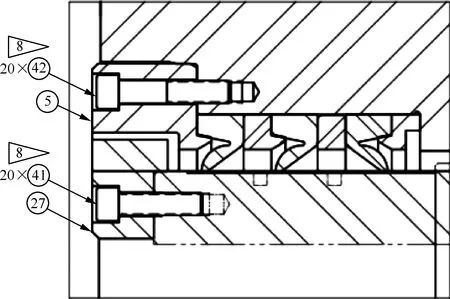

密封盖板分为内外两个盖板,具体结构见图1,首先拆除内圈盖板,在拆除之前在内盖板焊接小吊点,使用1.5t倒链将其固定,拆除固定螺栓,利用4个顶孔用M16螺栓将其顶出,使用固定倒链将其吊起。然后使用同样方式拆除外圈盖板,见图1。

图1 端盖及密封装配结构注 编号8表示主轴承;编号表示下部端盖外圈盖板;编号表示上部端盖外圈盖板;表号⑤表示上部密封盖板;编号表示下部密封盖板

4.2 密封取出及钢带、压环检查

在取出密封前使用润滑油脂将密封安装槽润滑,安排6~8人使用倒勾在整个密封槽对称位置同步进行密封及压环取出工作,在工作进行中切勿暴力损坏密封安装槽以及密封压环。取出密封后,检查钢带磨损情况,看是否存在凹槽、毛刺等现象,如钢带磨损凹槽超过0.5mm,则需更换,同时检查压环表面有无损坏,是否存在尖锐棱角,如有损坏,视严重程度选择修复或更换[10]。

4.3 钢带加热及安装

若需更换钢带,需将旧钢带切割取出,并清理检查钢带安装槽,将新钢带加热至120~140℃,进行同步安装,安装方法为先将钢带对至安装孔,使用6台喷灯同时加热,温度达标后,由安装人员穿上隔热装备进行安装[11]。

4.4 密封安装

在安装密封前首先确定钢带温度是否降至常温,密封腔内表面、压环表面、密封表面的清洁工作是否完成,以上工作无误后使用轻质润滑脂在相应表面做润滑工作,然后按照图1由右到左依次进行密封和压环的安装[12]。

根据图纸将第一道密封唇口朝里安装,密封腔周围固定6~8个等边点,几点处的密封按照安装方向塞入密封腔,然后逐步将其他部位塞入,等密封完全塞入后,确认密封没有反转现象,使用木棒或橡胶棒及橡胶锤将密封推至合适位置,然后安装第一道压环,安装期间确保压环干净,没有任何锋利边角。按照图纸将第二道密封唇口朝外安装,安装步骤同上,同时安装第二道压环,第三道同理。安装完成后,先安装密封外圈盖板,然后安装内圈定位销及盖板,确定安装位置无误,使用螺栓固定,所有连接螺栓使用螺纹锁固胶涂抹,并复合扭矩,螺母位置使用硅胶填充[13]。

4.5 刀盘渣斗安装

在密封安装完成后,先恢复1号皮带从动尾端,继而恢复刀盘接渣斗,使用固定倒链将渣斗提升至安装位置,使用小倒链进行连接销对孔工作,完成后进行链接销安装以及渣斗固定工作。

5 更换效果验证

在密封更换完成后,拆除主轴承观察盖板,单独启动内密封冲洗,观察主轴承内部是否有水溢入,若无水溢则更换效果能达到使用要求,反之则为不合格,需重新安装。

6 施工控制重难点分析

a.主轴承内密封盖板的拆卸与安装。拆卸前用两个螺栓孔在主轴承上找出对应的连接螺栓孔位置,做上标记,拍照留底。安装前对准标记位置,复核定位销位置,保证所有螺栓连接孔正确对应;安装前检查盖板表面有无锋利尖锐棱角,避免划伤密封,影响密封使用效果[14]。

b.紧固螺栓的质量控制。对于高强度螺栓一定要按照初拧、复拧、终拧步骤进行紧固,初拧和复拧阶段的扭矩操作到螺栓所需扭矩的一半,终拧阶段按外六角螺栓(M16×60mm) 规定的相关扭矩拧紧,在实施过程中必须按照12.9级高强度螺栓的紧固规范,24h内应完成所有螺栓的终拧工作。

c.刀盘接渣斗拆除及安装。由于刀盘内部空间狭小,且渣斗体积较大,吊装空间有限,在渣斗拆除过程中,阻碍较多,考虑到密封更换完成后的恢复问题,拆除时不能随意切割,故而难度较大,是耗时最长的一道工序[15]。

d.旧钢带的切除和新钢带的加热、安装工作。钢带热装至钢带安装槽内为一个整体,旧钢带在切割时要尽量避免对安装凹槽的伤害;又因在隧洞内空间有限,切除工作困难,该项工作在拆开后视情况而定,尽量不实行切割工作,采取熔化措施。新钢带安装需加热至120~140℃,因洞内条件有限,至今没有很好的加热方式,拟定使用喷灯进行烘烤,其效率较慢。新钢带安装属高温时安装,在安装时,安装人员必须穿戴隔热服以及隔热手套,避免造成人员伤害[16]。

7 结 语

受不良地质和恶劣环境的影响,岭南TBM主轴承内密封出现了磨损现象,会导致大量冲洗水进入轴承内部,水与油脂混合不能对主轴承造成有效润滑,将对主轴承造成难以预料的损坏,导致TBM设备安全、快速掘进产生诸多故障隐患。

本文针对洞内更换作业空间狭小,分析了主轴承部件内密封的损坏情况及更换的必要性,介绍了内密封更换总体方案及吊装设计、内密封更换步骤、效果验证,也对更换过程中控制的重难点进行了分析,成功实现了狭小空间内主轴承内密封的安全、快速更换,确保了岭南 TBM设备在不良地质环境施工中的高效运行,提高了TBM设备利用率和适应性,减少了故障率和成本支出,也为洞内狭小空间条件下主轴承内密封安全、快速的更换提供了参考实例。