3种干燥方式对腐乳粉品质的影响研究

2022-08-05罗艳孟凡冰李云成刘达玉陈卫军尹礼国王梅

罗艳,孟凡冰 ,2,李云成,2*,刘达玉,陈卫军,尹礼国,王梅

(1.成都大学 食品与生物工程学院,成都 610106;2.农业农村部杂粮加工重点实验室,成都 610106;3.宜宾学院固态发酵资源利用四川省重点实验室,四川 宜宾 644000)

腐乳(sufu)古称孔腐,又称孔豆腐、酱豆腐或霉豆腐,利用大豆磨成豆浆,点浆制成的腐乳白坯经接种发酵、腌制、加配料后制备而成[1]。因其形状、质构类似软干酪,所以在欧美被称为“中国干酪”(Chinese cheese)[2-4]。腐乳是消费者喜爱的开胃佐餐食品和调味品,常用作火锅蘸料、腌渍酱料、羊肉汤蘸料等。腐乳富含蛋白质、碳水化合物以及B族维生素等人体所需的多种营养元素[5],其主要营养成分蛋白质和淀粉在微生物酶的作用下发生了降解,从而易被人体消化吸收[6]。此外,腐乳还富含生物、生理活性物质[7-9],如大豆异黄酮、大豆皂苷、大豆多肽等,赋予了腐乳特殊的生理保健功能。

目前市面上销售的腐乳的组织形态要符合《腐乳质量标准和检验方法》所规定的“块形整齐、厚薄均匀、质地细腻”的行业标准。然而其块状形态的概念在一定程度上制约了腐乳行业的发展。为了追求完美的块形,人们只能沿用手工操作进行摆笼、搓毛、腌制和装瓶等,导致腐乳形状单一、生产劳动量大、效率低,无法实现机械化生产[10],并且腐乳多采用陶瓷坛、玻璃瓶、塑料坛[11]等包装,同样影响和制约着腐乳市场的发展。为进一步拓宽腐乳的二次加工利用范围,将腐乳脱水干燥制成腐乳粉,可以打破传统“块形整齐”的形态,拓宽其使用范围;同时腐乳粉保持了腐乳原本的风味及营养价值,具有流动性好、与其他食品配料兼容性强等特点,且降低了运输、储藏和包装成本[12]。

本研究比较了热风干燥、真空干燥和冷冻干燥3种干燥方式对腐乳粉理化性质及感官品质的影响,旨在为开发出一种方便食用、味道鲜美的腐乳类调味品,同时也为企业在实际生产中选择合适的干燥工艺提供理论依据。

1 材料与方法

1.1 材料与试剂

海会寺白味腐乳(糟方):成都国酿食品股份有限公司;氢氧化钠(分析纯)、甲醛(分析纯):成都市科龙化工试剂厂。

1.2 仪器与设备

101-1电热鼓风干燥箱 北京科伟永兴仪器有限公司;DZF-6020真空干燥箱 上海琅玕实验设备有限公司;FD-1A-50真空冷冻干燥机 北京博医康实验仪器有限公司;ESJ120-48分析天平 沈阳龙腾电子有限公司;FW200粉碎机、HZ85-2磁力搅拌器 北京中兴伟业仪器有限公司;PHS-3E酸度计 上海雷磁仪器厂。

1.3 试验方法

1.3.1 不同干燥方法的工艺流程

热风干燥:白腐乳→分选称量→研磨装盘→一次干燥→超微粉碎→二次干燥→磨粉制样。

真空干燥:白腐乳→分选称量→研磨装盘→一次干燥→超微粉碎→二次干燥→磨粉制样。

冷冻干燥:白腐乳→分选称量→研磨装盘→预冻12 h→一次干燥→超微粉碎→二次干燥→磨粉制样。

1.3.2 原料预处理

选择质地细滑松软、表面淡黄、无霉变、无异味的白色腐乳为原料。将成块的腐乳取出,沥干表面水分,然后用研磨工具将其充分磨碎,用玻璃培养皿盛装,平铺厚度约5 mm。

1.3.3 一次干燥

将平铺好的一定量的腐乳,分别进行热风干燥(50 ℃,4 h,0.8 m/s)、真空干燥(42 ℃,0.07 MPa,8 h)、真空冷冻干燥(-60 ℃,9.8 Pa,10 h)。

1.3.4 二次干燥

热风干燥:在50 ℃下干燥,每隔0.5 h取一次样(0.5,1,1.5,2 h),测定其水分含量。

真空干燥:在40 ℃,0.07 MPa下干燥,每隔1 h取一次样(1,2,3,4,5,6 h),测定其水分含量。

真空冷冻干燥:在-59 ℃,9.9 Pa下干燥,每隔0,5 h取一次样(0.5,1,1.5,2 h),测定其水分含量。

1.3.5 磨粉制样

按照上述方法,以水分含量为指标,确定3种干燥方式的最佳工艺条件,然后制备腐乳粉,分别得到3种不同干燥工艺制备的腐乳粉。

1.4 指标检测

1.4.1 水分含量的测定

参考王储炎等[13]测定含水率的方法,将3种不同干燥方式得到的样品充分研磨粉碎后,称取1 g样品,均匀铺在恒重干燥的称量瓶中,在85 ℃烘箱中干燥至恒重,以含水量小于5%为准,每次试验平行测定3次,计算各组样品的水分含量:

(1)

式中:X1表示样品中水分含量,g/100 g;W表示干燥前试样与称量瓶的重量,g;W1表示干燥后试样与称量瓶的重量,g;W0表示称量瓶的重量,g。

1.4.2 氨基酸态氮的测定

氨基酸态氮的测定参照SB/T 10170-2007中的甲醛滴定法。

1.4.2.1 试样制备

称取20 g样品于250 mL烧杯中,加入80 mL 60 ℃的水,搅拌均匀并置于电炉上加热,煮沸后冷却备用。然后转移至200 mL的容量瓶中,用水定容混匀,最后用干燥滤纸过滤备用。

1.4.2.2 试验组试验

吸取10 mL上述滤液置于150 mL烧杯中,然后加入50 mL水,并配有磁力搅拌器,用氢氧化钠标准滴定溶液滴定至酸度计指示pH为8.2,记录消耗氢氧化钠标准滴定溶液的体积。然后加入10 mL 36%的甲醛溶液,再用0.05 mol/L氢氧化钠标准滴定溶液滴定至pH为9.2,记录消耗氢氧化钠标准滴定溶液的体积。

1.4.2.3 试剂空白试验

取50 mL水,先用氢氧化钠标准滴定溶液将pH调至8.2,记录消耗氢氧化钠标准滴定溶液的体积。再加入10 mL 36%的甲醛溶液,用0.05 mol/L氢氧化钠标准滴定溶液滴定至pH为9.2,记录消耗氢氧化钠标准滴定溶液的体积。

试样中氨基酸态氮含量的计算公式如下:

(2)

式中:X2表示试样中所含有的氨基酸态氮含量, g/100 g;V1表示加入甲醛后测定试样所消耗的NaOH标准滴定溶液的体积,mL;V2表示加入甲醛后空白试验所消耗的NaOH标准滴定溶液的体积,mL;m1表示称取试样的质量,g;C表示NaOH标准滴定溶液的浓度,mol/L;0.014表示与1 mL氢氧化钠标准滴定溶液[C(NaOH)=1 mol/L]相当的氮的质量,g。

1.4.3 总酸的测定

总酸的测定参考SB/T 10170-2007中的方法。

1.4.3.1 试样制备

参考1.4.2测定氨基酸态氮含量的方法来处理。

1.4.3.2 试验组试验

吸取10 mL上述滤液置于150 mL烧杯中,然后加入80 mL水,并配有磁力搅拌器,用氢氧化钠标准滴定溶液滴定至酸度计指示pH 为8.2,记录消耗氢氧化钠标准滴定溶液的体积。

1.4.3.3 空白试验

取80 mL水,用氢氧化钠标准滴定溶液将pH调至8.2,记录消耗氢氧化钠标准滴定溶液的体积。

试样中总酸含量的计算公式如下:

(3)

式中:X3表示试样中总酸的含量,g/100 g;V3表示测定试样所消耗的NaOH标准滴定溶液的体积,mL;V4表示空白试验所消耗的NaOH标准滴定溶液的体积,mL;m2表示称取试样的质量,g;C表示NaOH 标准滴定溶液的浓度,mol/L;0.090表示与1 mL氢氧化钠标准滴定溶液[C(NaOH)=1 mol/L]相当的乳酸的质量,g。

1.4.4 堆积密度的测定

腐乳粉堆积密度的测定参考刘岩龙等[14]的方法。称取2 g腐乳粉装入10 mL量筒中振实,记录体积。

堆积密度计算公式如下:

(4)

式中:m为腐乳粉质量,g;V为腐乳粉体积,mL。

1.4.5 集粉率的测定

腐乳粉集粉率的测定参考李明娟等[15]的方法,集粉率计算公式如下:

(5)

式中:m0为干燥后腐乳粉的质量,g;m1为干燥前腐乳的质量,g。

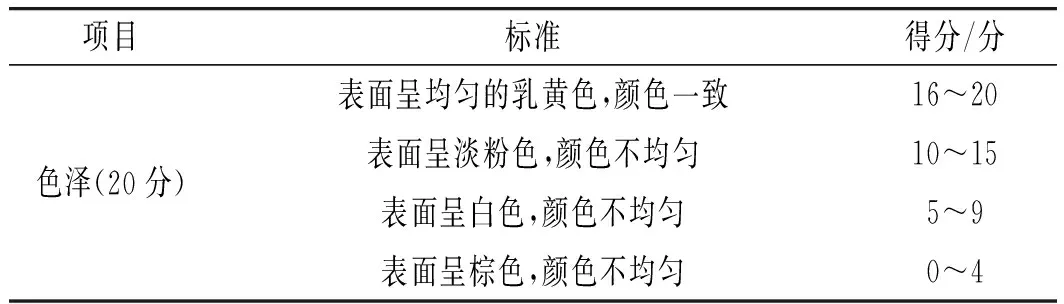

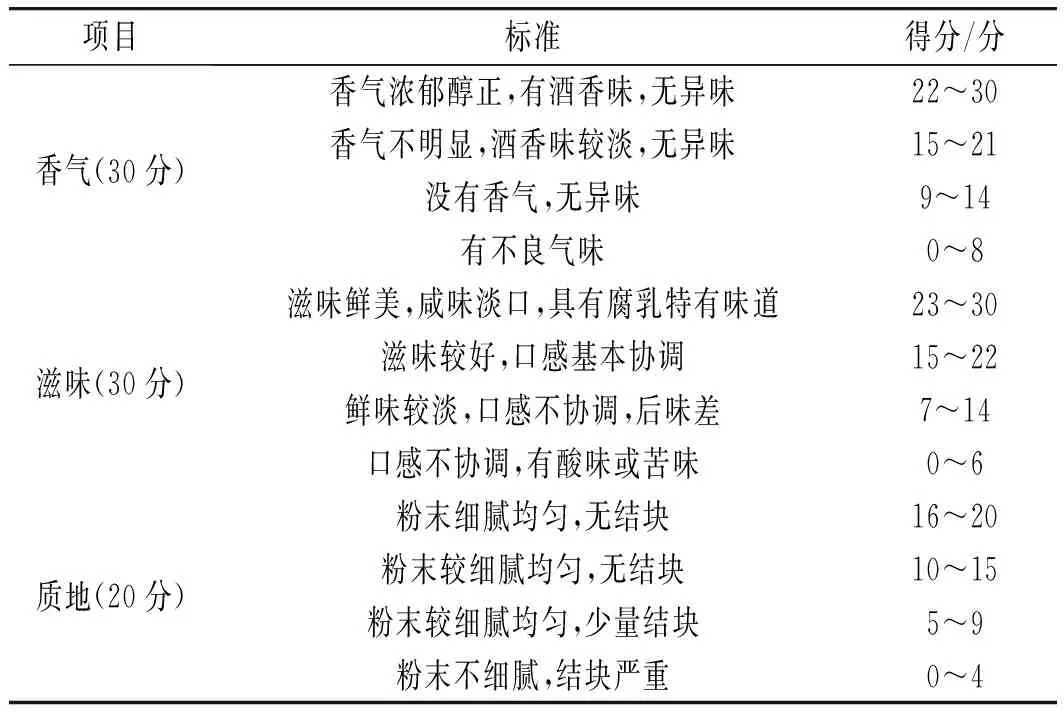

1.4.6 感官评价

腐乳粉的感官评价包括色泽、香气、滋味和质地4个方面。由10位感官评价专业人员参考SB/T 10170-2007《腐乳》中的腐乳感官要求并结合腐乳粉的特性来评定[16-19]。采用总分100分制来衡量消费者对产品的偏爱程度,具体标准及评分范围见表1。

表1 腐乳粉感官评价标准Table 1 Sensory evaluation criteria for sufu powder

续 表

1.4.7 数据处理

试验各项指标平行测定3次,结果表示为平均值±标准差。采用IBM SPSS软件对数据进行显著性分析,P<0.05表示具有显著性差异,以a,b,c表示其差异性,相同字母表示差异性不显著,最后使用Microsoft Excel软件绘图。

2 结果与分析

2.1 二次干燥工艺的确定

以水分含量为指标,确定最佳的二次干燥工艺条件,3种不同干燥处理结果见表2~表4。

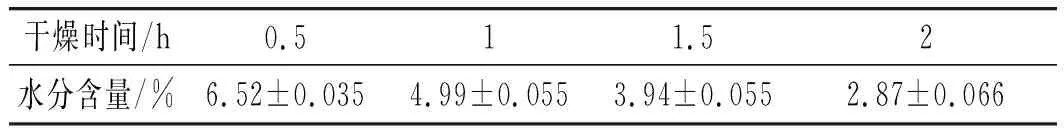

表2 热风干燥腐乳粉的水分含量Table 2 Moisture content of sufu powder prepared by hot air drying

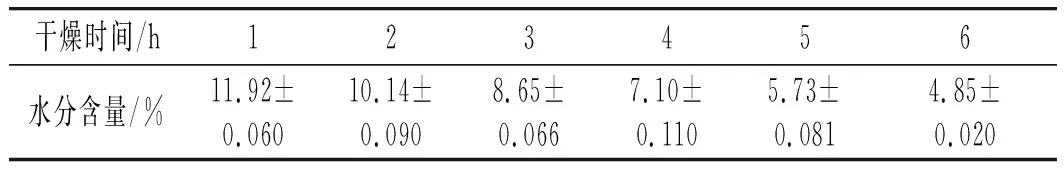

表3 真空干燥腐乳粉的水分含量Table 3 Moisture content of sufu powder prepared byvacuum drying

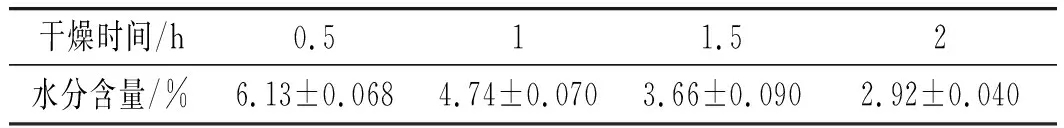

表4 冷冻干燥腐乳粉的水分含量Table 4 Moisture content of sufu powder prepared by freeze drying

由表2可知,经热风二次干燥处理的腐乳粉在1 h时水分含量为4.99%;由表3可知,经真空二次干燥处理的腐乳粉在6 h时水分含量为4.85%;由表4可知,经冷冻二次干燥处理的腐乳粉在1 h时水分含量为4.74%。3种干燥方式均已达到水分含量为5%以下的要求,因此结合生产的经济性以及干燥对产品品质的影响,最终确定二次干燥工艺的条件为:热风二次干燥:45 ℃,1 h;真空二次干燥:40 ℃,6 h;冷冻二次干燥:-60 ℃,9.8 Pa,1 h。

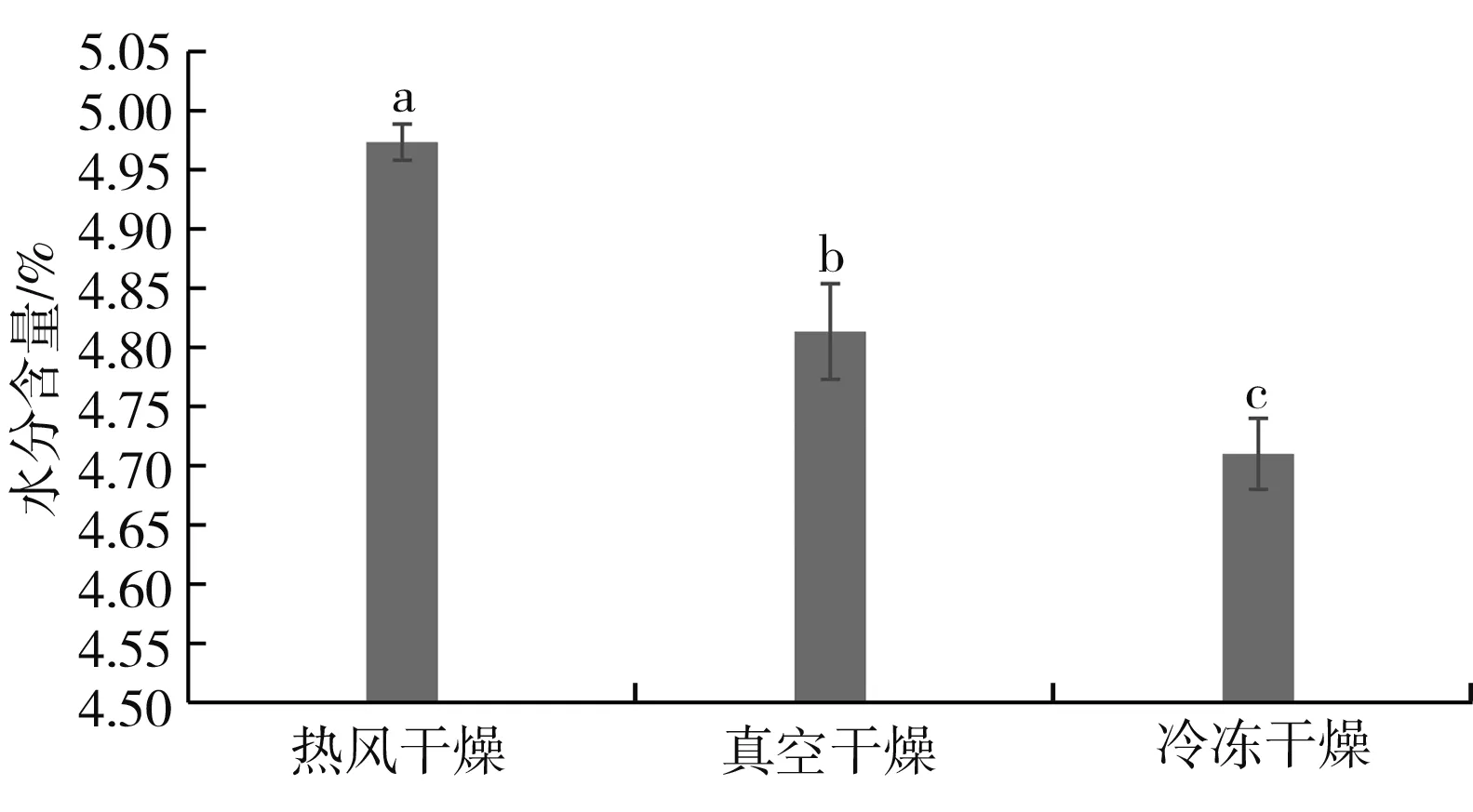

3种干燥工艺制成的腐乳粉的最终水分含量见图1。

图1 3种干燥方式所得腐乳粉的水分含量Fig.1 Moisture content of sufu powder prepared by three drying methods

由图1可知,冷冻干燥腐乳粉的水分含量最低,为4.71%;热风干燥容易在腐乳粉表面上形成一层干硬膜,不利于水分的蒸发;真空干燥过程中会产生冷凝水,使得真空干燥箱湿度较大,从而影响干燥速率。因此,热风干燥和真空干燥的腐乳粉水分含量较高。

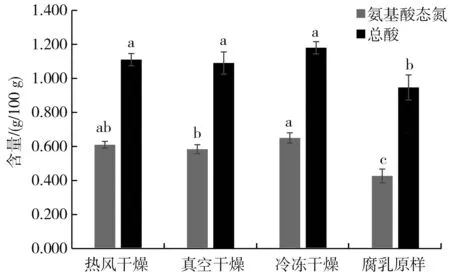

2.2 3种干燥方式下氨基酸态氮和总酸含量的比较

氨基酸态氮的含量是判断腐乳发酵程度的指标之一,也是腐乳粉的鲜味来源。氨基酸态氮含量与氨基酸的含量呈正相关。3种干燥方式所得腐乳粉的氨基酸态氮和总酸含量见图2。

图2 3种干燥方式所得腐乳粉的氨基酸态氮和总酸含量Fig.2 Amino acid nitrogen and total acid content of sufu powder prepared by three drying methods

由图2可知,经过脱水干燥后的腐乳粉的氨基酸态氮和总酸含量均比未干燥的腐乳原样的高,冷冻干燥制成的腐乳粉的氨基酸态氮含量最高。氨基酸的含量越高,鲜味越好。真空冷冻干燥技术是将腐乳冻结到共晶点温度以下,通过升华去除腐乳中的水分。因此,在低温的条件下最大程度保留了营养成分,减少了氨基酸态氮在干燥过程中的降解。而热风干燥的腐乳粉氨基酸态氮含量比真空干燥的高,可能是因为真空干燥的时间远远高于热风干燥的时间,说明干燥时间对氨基酸态氮的含量损耗影响很大。总酸的含量可以反映发酵的程度,代表腐乳品质的优劣。腐乳的酸度是指蛋白质、脂肪和碳水化合物在酶的作用下生成的游离氨基酸、游离脂肪酸和有机酸的总量。冷冻干燥制成的腐乳粉的总酸含量最高,说明其品质最好。热风干燥次之,真空干燥的总酸含量最低。

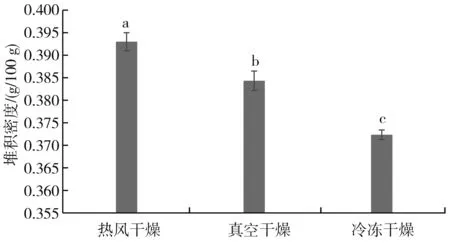

2.3 3种干燥方式下堆积密度的比较

堆积密度[20-21]指腐乳粉在自然堆积状态下单位体积的质量。堆积密度能够反映物质多孔性结构,其大小会影响产品的质构特性和包装成本。密度越大,包装成本越低。由图3可知,热风干燥和真空干燥制成的腐乳粉的堆积密度显著高于冷冻干燥。冷冻干燥的温度在冰点以下,在脱水的过程中经过升华干燥除去大部分水分,再经过解吸干燥进一步去除剩余的少量水分,经过冷冻干燥的腐乳粉体积收缩率较小,呈多孔状结构,因此堆积密度最小。而热风干燥和真空干燥的水分都是由表及里蒸发,在蒸发过程中存在温度梯度和湿度梯度,两种梯度反向进行,使得体积收缩,因此腐乳粉的堆积密度大。

图3 3种干燥方式所得腐乳粉的堆积密度Fig.3 Bulk density of sufu powder prepared by three drying methods

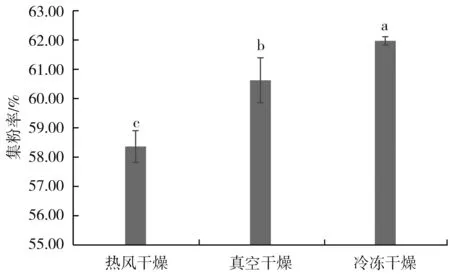

2.4 3种干燥方式下集粉率的比较

由图4可知,不同干燥方式制得的腐乳粉的集粉率存在差异,冷冻干燥处理的集粉率最高,为 61.97%;其次为真空干燥处理,为60.62%;热风干燥的集粉率最低,为58.36%。影响集粉率的因素主要是腐乳粉的水分含量。热风干燥得到的腐乳粉水分含量最低,可能是因为鼓风装置中风速低,干燥时间较长,含水量高,从而导致黏壁现象严重,集粉率低。真空干燥的过程中会产生大量的冷凝水,因而产品的含水量也较高。而冷冻干燥在低温、低压条件下,干燥速率快,水分含量也最低,不会出现黏壁的现象,因此集粉率最高。

图4 3种干燥方式所得腐乳粉的集粉率Fig.4 Powder collection rate of sufu powder prepared by three drying methods

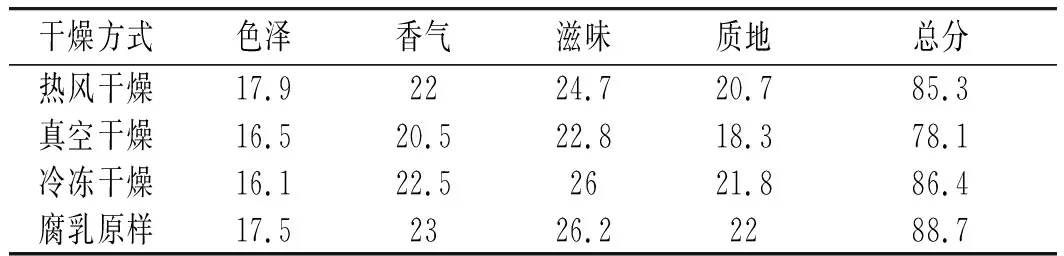

2.5 3种干燥方式下感官评分的比较

根据表1中具体的感官评价标准,对腐乳粉的色泽、香气、滋味和质地4个方面进行评价,由表5可知,3种干燥方式制备的腐乳粉中,冷冻干燥的腐乳粉感官评分最高,总分为86.4。真空干燥的腐乳粉各项品质指标得分都较低,总分为78.1。3种干燥方式制得的腐乳粉虽然色泽、香气、滋味、质地评分各有差异,但总评分均在70分以上,可以认为都在人们的可接受范围内。其中冷冻干燥的腐乳粉最大程度地保留了腐乳特有的香气,滋味鲜美,口感细腻。而热风干燥和真空干燥在干燥过程中,表面温度高于内部温度,随着表面水分的蒸发迁移,内部水分来不及迁移到表面,便在表面迅速形成一层干硬膜,从而导致口感粗糙,色泽不均匀。

表5 不同干燥方式制得的腐乳粉感官评分Table 5 Sensory score of sufu powder prepared by different drying methods

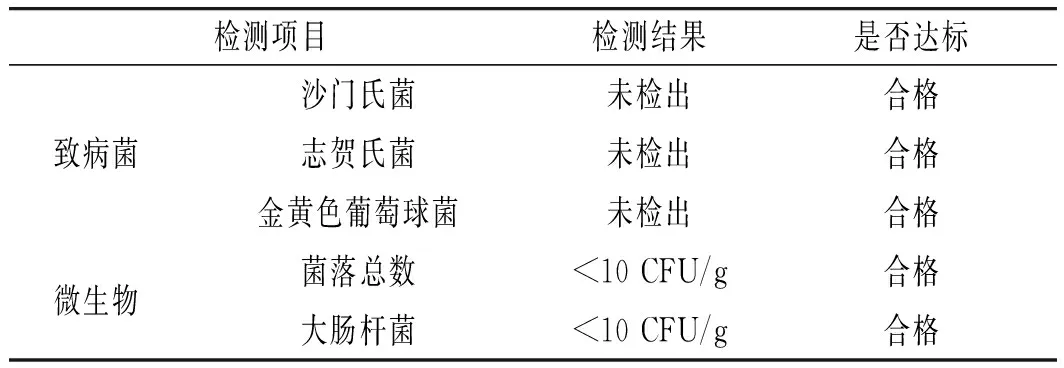

2.6 微生物指标测定

由表6可知,干燥后的腐乳粉微生物指标检测结果符合食品安全国家标准GB/T 4789.23-2003的要求,说明此产品符合卫生要求。

表6 微生物检测结果Table 6 Microbial detection results

3 结论

通过对比3种干燥方式对腐乳粉理化特性及感官品质的影响,结果表明,3种干燥方式对腐乳粉的品质具有较为显著的影响。采用冷冻干燥制成的腐乳粉的水分含量、堆积密度均低于热风干燥和真空干燥,分别为4.71%、0.372 g/100 g。水分含量越低,腐乳粉保质期越长,堆积密度越小,其口感越细腻。其氨基酸态氮含量、总酸含量、集粉率最高,分别为0.65 g/100 g、1.18 g/100 g、61.97%。由感官评分可知,冷冻干燥后的腐乳粉口感、风味、品质与新鲜腐乳最为相近。热风干燥制成的腐乳粉在各个指标上均差于冷冻干燥,但是其堆积密度最高,包装成本最低。而且感官评分与冷冻干燥差异不大,考虑到冷冻干燥设备成本高、能耗高,因此在实际生产中可以考虑采用热风干燥的方式。但从理化特性和营养品质角度综合考虑,理当优先考虑冷冻干燥的方式。冷冻干燥条件为:-60 ℃,9.8 Pa下预干燥10 h,磨粉后在相同条件下二次干燥1 h。