汽车车门PVC涂胶气泡问题的改进方法

2022-08-05方海鹏李登辉盛卓翰于家振

方海鹏,李登辉,盛卓翰,于家振

安徽江淮安驰汽车有限公司 安徽亳州 235000

PVC胶作为汽车涂装过程中机盖、车门、尾门的密封胶,主要功能是保障机盖、车门、尾门的防腐性,烘干后的汽车机盖、车门、尾门包边区域的PVC胶比较容易产生气泡,既影响汽车的防腐性能也会破坏汽车表面的美观度。本研究通过分析汽车车门包边的生产过程,对车门PVC涂胶气泡的产生实施改进和消除,提升产品质量。

气泡产生的原因及改进思路

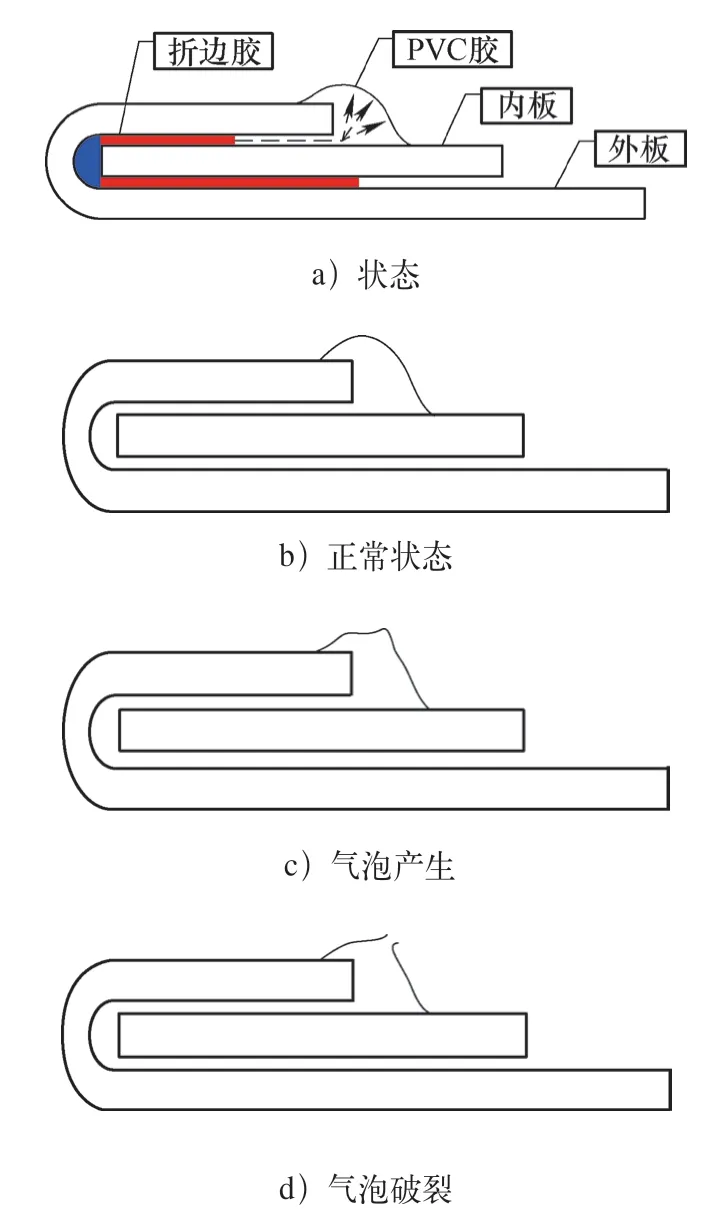

整车车门PVC胶气泡产生原因为车门包边位置的密闭空间混入水汽或气体。在涂装生产过程经过烘烤后,车门包边内部水分、空气受热膨胀后形成高压,气体无法有效排出,在未固化的PVC胶上面顶出气泡,严重时会导致气泡破裂,缺陷如图1所示。汽车车门包边PVC胶气泡产生原理如图2所示。

图1 PVC胶缺陷

图2 车门包边PVC胶气泡产生原理

改进气泡问题的关键在于减少、杜绝空气或水蒸气进入包边密闭空间,并释放已进入包边密闭空间中的空气或水蒸气。基于以上思路,本文主要针对车门内外板包边搭接的密封性、特殊包边造型的焊接工艺介入以及车门折边胶涂胶工艺研究具体的改进方法,从而抑制PVC涂胶气泡的产生。

增加包边的密封性

车门包边主要类型有手工钣金包边、机械自动包边和机器人滚动压边,这里主要介绍车门机械自动包边。包边的基本工作步骤包括内外板定位、压紧、45°包边及90°包边,将45°和90°包边镶块进行一次或两次或多次的压力动作,完成包边过程。

1.钣金工艺方面

(1)排气口设计 车门总成内板钣金大多设计压边排气口,排气位置分布四周区域。PVC胶经过高温烘烤后,密封腔内气体能均匀从排气口溢出,降低腔内空气阻力,排气口设计如果位置适中、分布均匀,可以有效避免密封腔内受高温导致局部压强升高产生的气体冲击。

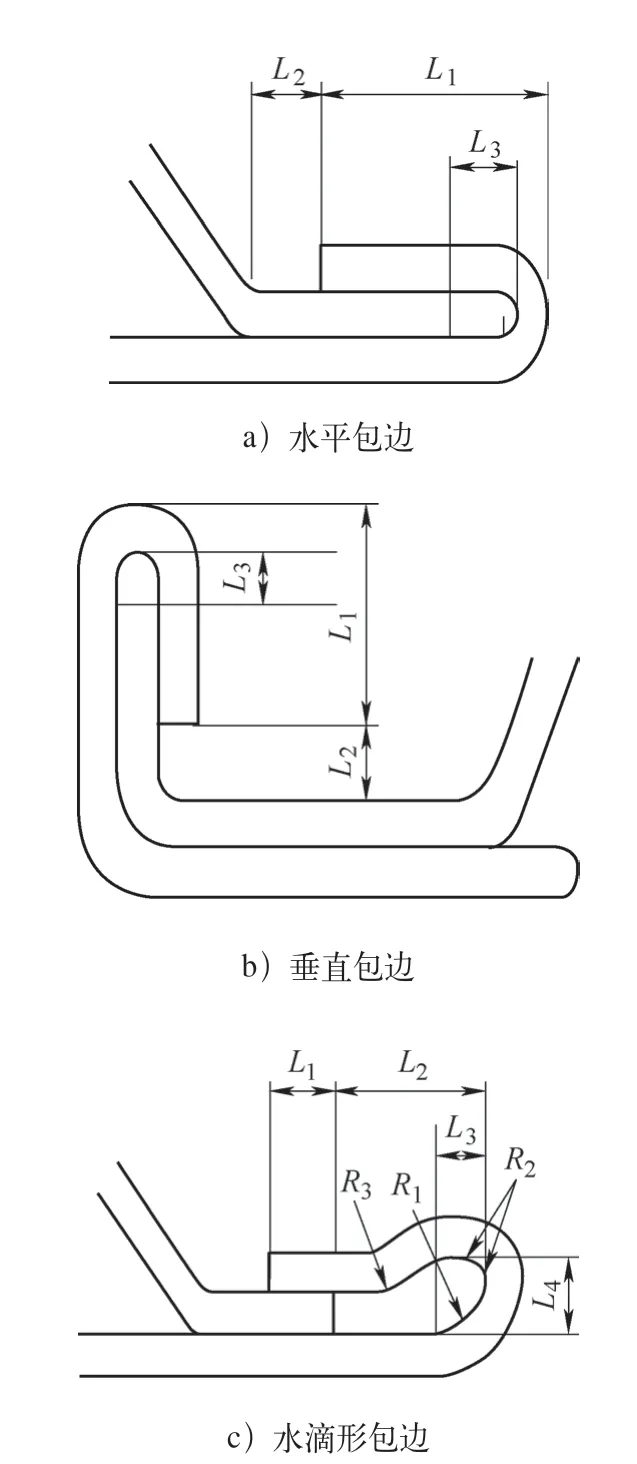

(2)钣金止口尺寸设计 结合包边特性,车门包边可以分为水平包边、垂直包边及水滴形包边,如图3所示。如果钣金止口尺寸设计不规范,包边搭接有效尺寸不足导致包边区域小、压边不实,易产生胶条气泡。因此需要规范设计内外板钣金包边搭接尺寸,包边内外板设计推荐值见表1。

图3 车门包边类型

表1 包边内外板设计推荐值

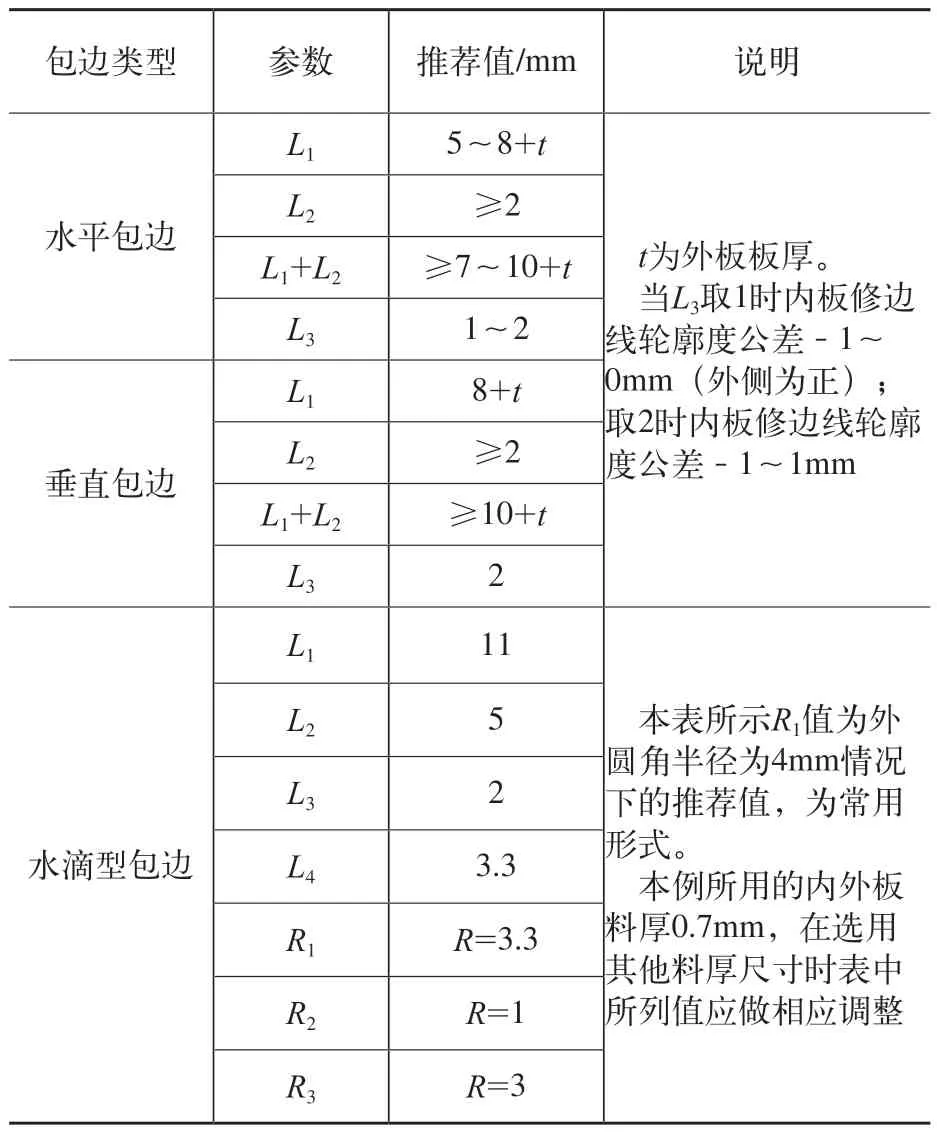

外板单件翻边角度一般选择90°≤α(翻边角度)≤105°,其中90°为包边模的角度尺寸要求,105°为单件模具角度尺寸要求即预弯角度,预弯角度在包边镶块的压力作用下变化为45°;外板翻边边缘在预包边和完全包边时,产品会向内侧移动,如图4所示。为防止钣金件塑形变形产生的蠕变,故需要在单件模具上翻边轮廓线考虑过翻边0.5mm,产品拐角部位或曲率变化比较大的部位不考虑过翻边。外板翻边长度是按照产品形状及包边条件设计,一般拐角区域取值3mm,渐变区域取值5mm。

图4 外板翻边

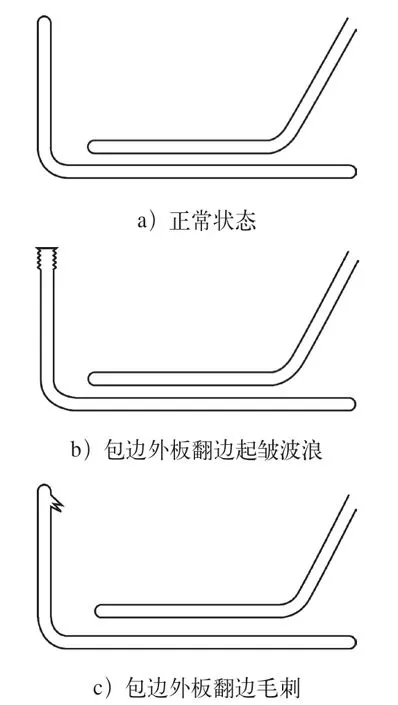

(3)钣金止口平顺性 车门包边内外板翻边止口起皱波浪、毛刺、叠料,会造成车门局部包边产生缝隙。内外板钣金件止口平顺性要求每批次检测,模具刀口定期维护保养,防止包边内外板之间存在缝隙,如图5所示,图示为外板,内板同理。

图5 包边止口状态

(4)包边厚度检验 包边完成后,通过检验包边厚度的质量,查看内外板之间包边的密封性,包边厚度标准:(δ为包边后的整体厚度,δ1为外板料厚,δ2为内板料厚)。只有达到厚度标准,才能满足包边质量要求,超出标准要求,则包边存在间隙。

2.包边工艺方面

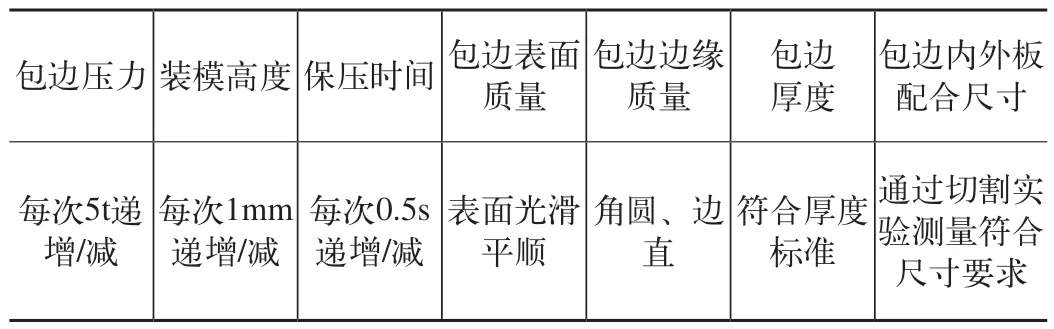

(1)设备压机参数 包边压力参数设置应当合适,钣金在弯曲时受力均衡,使车门包边搭接密封性良好。结合包边生产效率,通过参数中值验证方法,调整包边压力、装模高度与保压时间实现包边密封性增大,按照工艺要求,包边压力参数按照每次5t递增/减、装模高度每次1mm递增/减、保持时间每次0.5s递增/递减开展逐轮次的验证,寻求最佳参数,参数中值验证方法见表2。

表2 包边压力参数中值验证方法

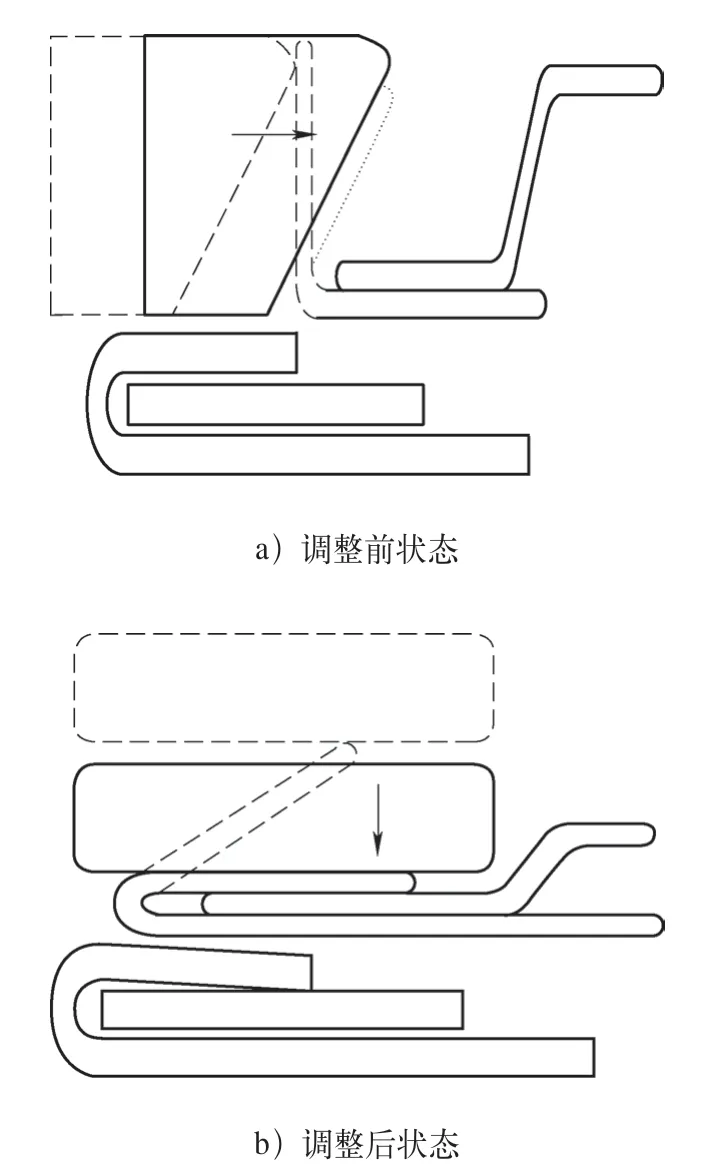

(2)包边模具研合度 包边模具上下模之间的刀口研合度影响包边密封性,通过调整压力机导柱限位块垫片,按0.1mm递增/减逐步调整,提升上下模之间刀口配合度。局部包边R角对接处、造型棱线处压边过程中挤压材料,材料塑性变形,因此该区域外板止口压边需要设计外板止口避让。通过调整预弯刀口角度和尺寸,外板翻边角度45°适宜,PVC胶条气泡区域可适当调整增加翻边角度1°~3°。模具使用一定年限后,模具预弯效果受到影响,模具预弯之前可采用人工预弯,校正外板止口翻边45°左右,压合模具,达到压合效果,如图6所示。

图6 模具预弯效果

(3)内外板配合精度 包边内板和外板配合不允许有窜动,并且应根据环境的限制和总成零件的材料通过各种方法加以保证包边的精度。外板包边限位与内板定位销精度保障,结合PVC胶条气泡区域,调整内板与外板搭接区域,内板向气泡方向调整0.2~0.5m m,每次增加0.1~0.2m m调整,可有效减少气泡。

3.焊接工艺方面

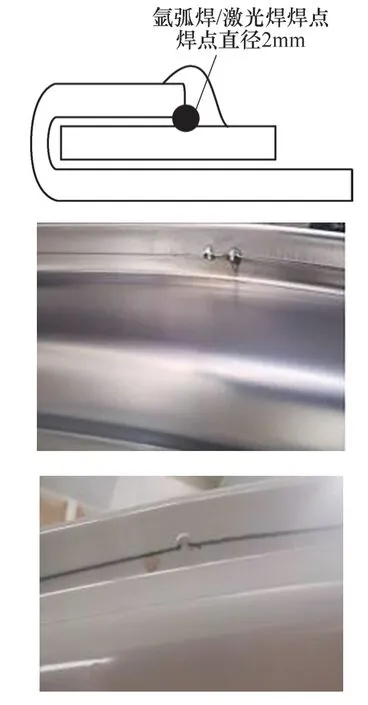

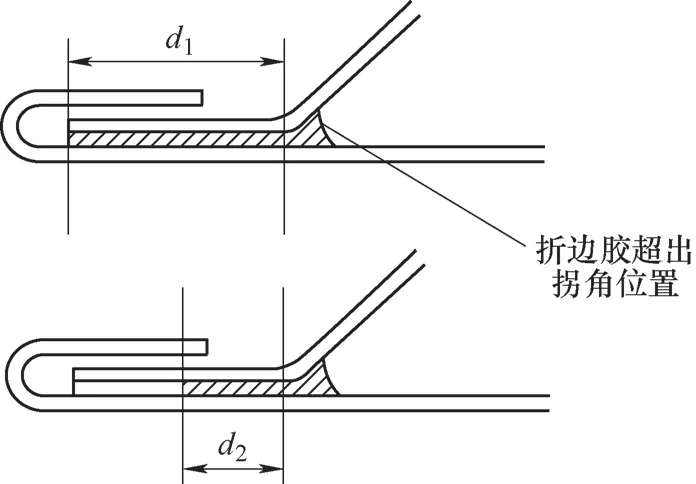

包边尖角、拐角等特殊造型处,PVC胶气泡故障率高,可采取焊接填充增加包边密封性。氩弧焊、激光焊焊接具备热力变形小、小电流焊接飞溅焊渣易于控制的优点,多采取以上两种焊接工艺,为保证PVC胶可覆盖焊接区域,选取焊点直径2.0mm、焊缝宽度2.0mm、高度2.0mm适宜(见图7)。焊接参数设置推荐值见表3。

图7 氩弧焊、激光焊焊接区域

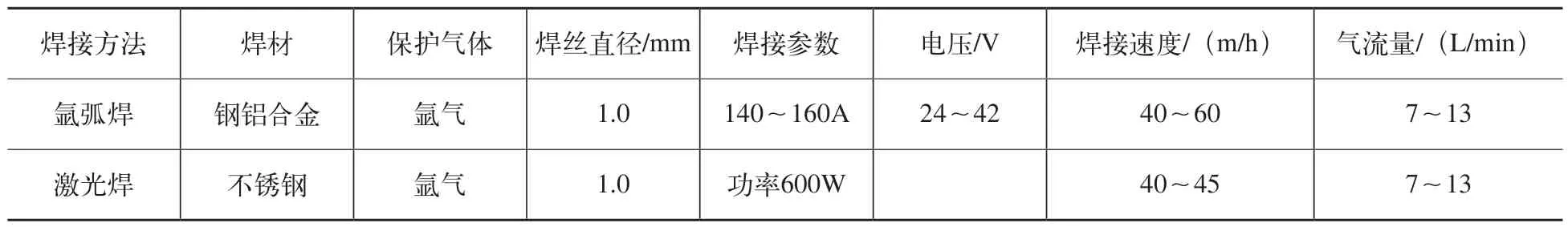

表3 氩弧焊、激光焊焊接参数设置

车门折边胶涂胶工艺研究

1.折边胶特性控制

折边胶作为车门包边常用胶,常用关键特性有黏度(CPS)、比重、固分比、流动性及剪断粘贴力等,每批次胶品性能需要理化实验检测合格后方可使用。使用过程中除保证胶体在保质期内,还需避免胶体与酸、碱等有机溶剂接触及热源过近导致的特性变异。包边内外板钣金多涂抹防锈油,故在涂折边胶之前,需要对包边内外板涂折边胶钣金止口油污实施擦拭工艺。当室内温度低于15℃需要开起烤箱烘烤折边胶,折边胶烘箱烘烤设置温度为50~55℃,使折边胶在涂抹时出胶顺畅。

2.折边胶涂胶过程控制

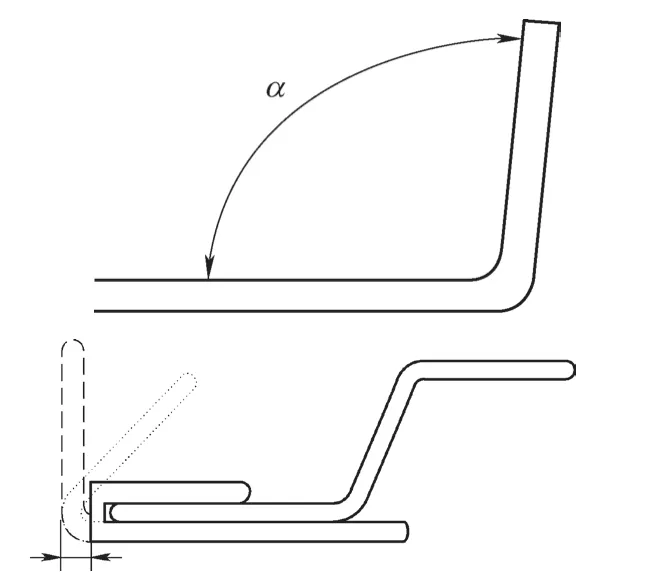

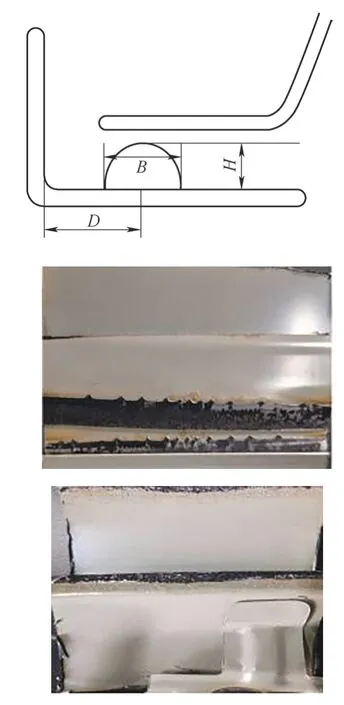

根据包边搭接设计结构原理,折边胶填充包边后标准:d2≥d1/2,d1≥涂胶宽度≥d2,如图8所示。通过涂装高温烘烤验证和电泳车门破胶实验,钣金件折边胶涂胶尺寸:D设置为5.0±1.0mm,B设置为2.5±0.5mm,H为设置1.5±0.5mm,如图9所示。

图8 折边胶填充包边后标准

图9 钣金件折边胶涂胶尺寸

针对车门包边前折边胶涂胶过程,严格控制折边胶胶边距、涂胶直径等参数,折边胶位置偏移及胶量偏差都会成为包边密封性较差的影响因素。要求涂胶作业人员作业过程严格按照工艺规范作业,通常在涂胶作业台设置涂胶辅具、胶嘴直径管控和保障折边胶关键参数的要求。

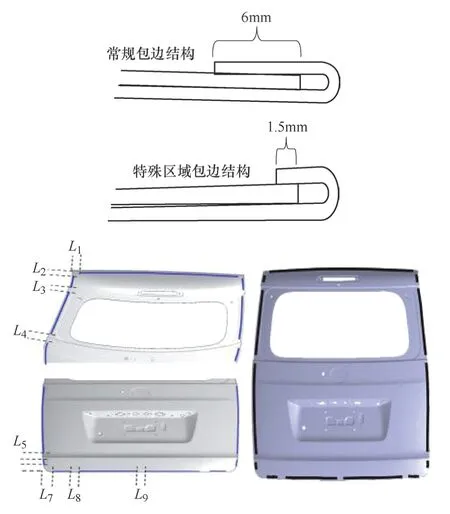

3.折边胶“断胶”工艺

车门造型特殊区域内,如造型止口、车门拐角处,为保证包边过渡平顺,外板止口翻边尺寸设计渐变减小,接口处搭接密封性不足。如按正常结构区域涂折边胶,会造成折边胶溢胶,且密封腔内因溢胶空气窜动影响PVC胶涂胶效果,气泡增多。折边胶可通过“断胶”的方式,确保腔内空气及时排出。折边胶断胶尺寸依据外板渐变止口区域设计尺寸匹配,一般断胶尺寸L=50~60mm,断胶公差±5mm。如图10所示。

图10 折边胶断胶

结语

车门包边工艺是汽车白车身制造过程重要的环节,随着车身制造水品以及消费者对汽车舒适性、美观性的提升,车门包边设备、板材品质、工艺规范需要不断的优化改进,从而满足车门包边密封性的要求。影响车门包边气泡的因素很多,本文通过对PVC胶涂胶气泡问题进行分析,找出制造工艺过程中影响气泡产生的部分因素,并总结出针对不同工艺过程具体的改进方法,为不同生产纲领、不同档次的产品提供改进、预防的方法。