基于AMESim的液压冲击器结构参数优化

2022-08-05陈家林田英真杨晓东胡跃飞

陈家林 田英真 杨晓东 曹 明 胡跃飞

(北京华德液压工业集团有限责任公司,北京 100176)

0 引言

液压冲击器是继气动冲击器后对液压技术的引入。它以液压油为媒介进行能量传递,通过配流换向系统控制活塞运动方向,进而驱动冲击钎杆进行周期往复运动来完成冲击破岩作业,充分发挥了液压系统运动平稳、噪声低、效率高等特点,被广泛应用于凿岩机、挖掘机等现代工程机械,同时也成为国内外学者竞相探索研究的焦点之一。遗传算法是一种通过模仿自然选择和遗传机理来寻求最优解的方法。它有三个基本算子:选择、交叉和变异,可以很好地克服传统优化方法易于陷入局部优化陷阱而使搜索进入“死循环”,进而无法找到最优解的缺点。对一些复杂的非线性、多模型、多目标函数优化问题,遗传算法可以快速、简单地获得优化结果。因此该文将尝试利用遗传算法来实现对液压冲击器的结构改进,对其性能优化具有重要的实际意义。

1 液压冲击器工作原理

液压冲击器的基本结构主要有冲击机构、配流换向机构、蓄能器及其他结构。如图1所示,活塞作为液压冲击器冲击机构的关键部件,其运动特性对液压冲击器冲击性能的好坏起决定性作用;换向阀作为配流换向机构的重要部件,其工作特性影响着活塞的运动状态,进而影响液压冲击器的工作性能。因此,为使液压冲击器性能得到优化,应通过对其活塞、换向阀的结构进行研究,改变活塞、换向阀主要结构参数,选择适当的优化算法,完成液压冲击器的性能优化设计。根据活塞的运动状态,液压冲击器的工作周期可被分为冲程、回程两个阶段。其中冲程包括冲程加速、冲击停顿;回程包括回程加速、回程减速。在冲程阶段,活塞受到上、下腔高压油压差以及氮气室气体压力的作用向下做冲击加速运动,并将其所获得的动能以应力波的形式通过钎杆传递到岩石等被冲击对象;在回程阶段,活塞运动方向与冲程阶段相反,此时,活塞下腔为高压油液,上腔为低压回油,氮气室内气体处于被压缩状态。工作过程中,活塞冲程与回程的转换通过配流换向阀的控制来完成,同时换向阀的启闭由活塞位移或各腔室油压控制,活塞与换向阀形成闭环反馈控制回路,实现液压冲击器周期往复运动。根据液压冲击器的结构及基本工作原理,建立其理想状态下的数学模型如公式(1)~公式(4)所示。

图1 液压冲击器结构图

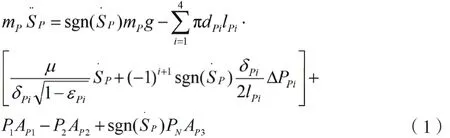

(1)活塞动力学方程

(2)换向阀阀芯动力学方程

(3)氮气室气体状态方程

(4)冲击能

2 遗传算法及其MATLAB实现

2.1 遗传算法

1967年,BAGLEY J.D.首次提出遗传算法。1975年,密歇根大学J.H.HOLLAND教授开始对遗传算法GA机理进行系统的研究。遗传算法是对达尔文生物进化理论的模拟,并利用数学运算方式来求解。遗传算法现今已被人们广泛地应用于航空航天、工程机械等领域。

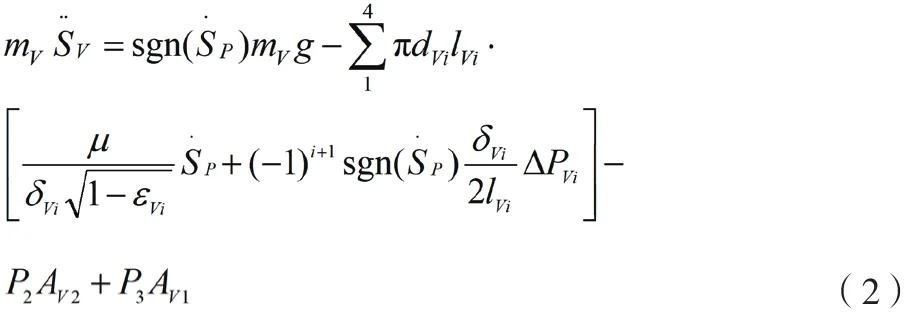

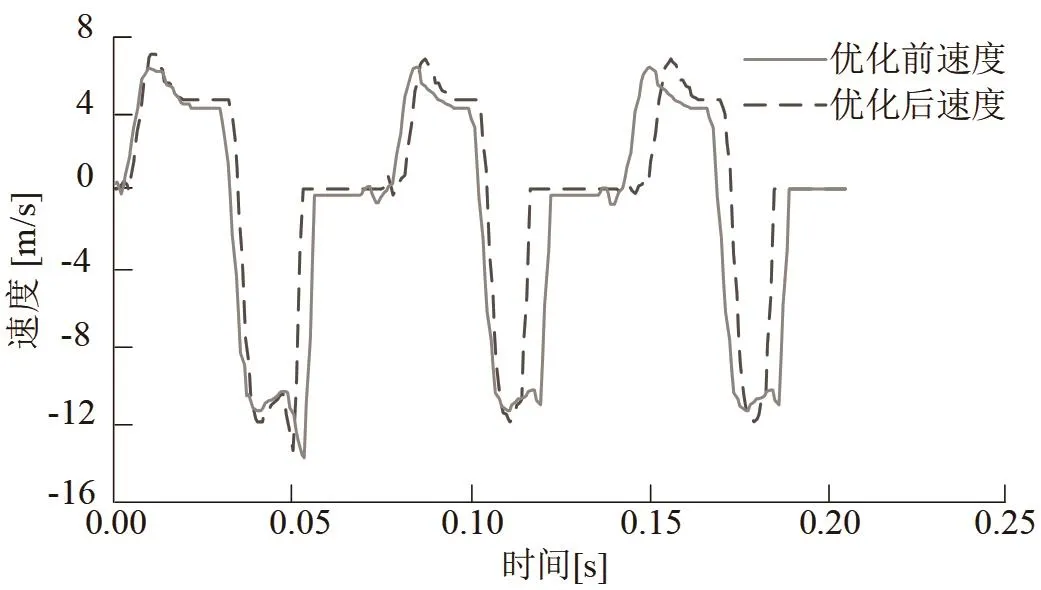

运用遗传算法解决函数优化问题基本流程如图2所示。

图2 遗传算法基本流程

2.2 遗传算法MATLAB实现

对液压冲击器而言,其性能指标主要为冲击能、冲击效率。在进行优化设计时,应考虑结构参数与性能指标之间的联系。不同取值的结构参数对液压冲击器性能的影响应通过选定的优化目标充分反映。根据液压冲击器数学模型,鉴于冲击能与各结构参数之间存在紧密的数学关系,故将冲击能选定为优化目标。

根据上述液压冲击器数学模型可知:当给定系统流量和氮气室气体初始压力时,钎杆冲击能的大小与活塞质量、冲击末速度直接相关。同时液压冲击器在工作时,换向阀阀芯存在一定的能量损失,如泄漏损失、液控能量损失、阀口节流损失等也会对钎杆冲击能造成影响。由于活塞质量一定,因此选取决定活塞冲击末速度的活塞上下腔有效工作面积、反馈孔位置和影响阀芯能量损耗的阀芯前后腔工作面积、阀芯换向信号口位置为设计变量。根据活塞、阀芯的结构特征、研究试验及设计经验确定各变量初值和取值范围,见表1。

表1 各结构参数含义及取值范围

设一维变量=[,,,,,,,]=[,,,,,,,]。

在求解函数极值问题时,通常将函数极小值设为求解目标,故确定目标函数为()=1/→min。编写遗传算法文件GA.m。在编写遗传算法文件中选取种群大小和遗传代数时不宜过大,否则将会出现迭代次数过多的情况,导致搜索速度过慢。此处将种群大小和遗传代数设为100、交叉概率设为0.6、变异概率设为0.1、离散精度设为0.01进行求解,结果见表2。

表2 各结构参数优化值

3 AMESim仿真验证

LMS Imagine.Lab AMESim即多学科领域复杂系统建模与仿真平台,于1995年由法国Imagine公司首次提出,主要包括液压元件设计库(HCD)、机械库、信号控制库等。通过运用AMESim软件,可以建立复杂的系统模型,人为设定系统变量,并进行仿真计算和深入分析。根据液压冲击器活塞、换向阀主体结构及冲击器工作原理,利用液压元件设计(HCD)库、机械库、气动元件设计(PCD)库等的相关元件模型建立液压冲击器系统模型,如图3所示。

图3 液压冲击器系统模型

根据已经建立的基于AMESim软件的液压冲击器系统的整体模型,利用Simulink实现计算机自动控制开关阀的开关信号,该信号主要有以下作用:冲击器在冲程状态时氮气室的压力满足模型给定的条件,开关始终置1,如果冲击器在回程状态时氮气室的压力不在给定的范围内,则开关置0,以上为两种状态。满足冲程状态时,则给进油开关阀正值的力,给回油开关阀负值的力。满足回程状态时则为相反的力。通过计算机控制以便于调节活塞的冲击以及回程时间。将建立好的液压冲击器系统AMESim模型块和开关阀控制信号计算机控制系统同时放到MATLAB软件的work工作目录下进行仿真,设工作压力为14MPa,氮气室初始压力为0.75MPa,回油背压为2.15MPa。设置仿真模型输入变量为优化后的结构参数值,设定步长为0.001s,总时长0.25s,仿真结果如图4、图5所示。

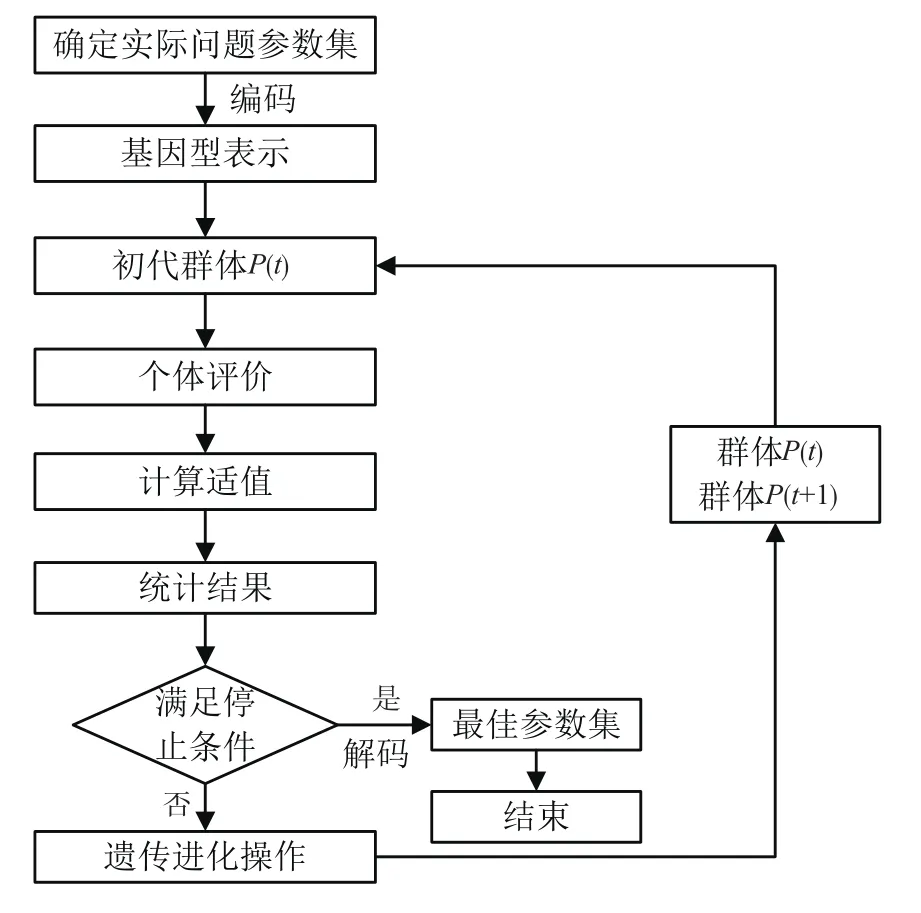

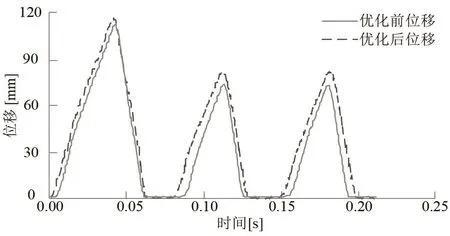

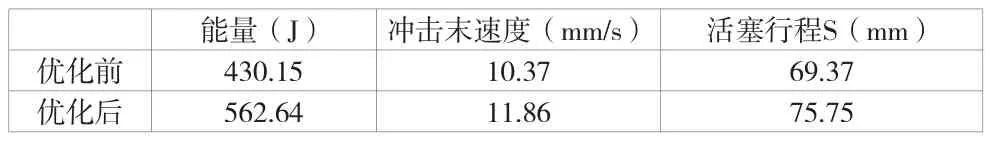

由图4、图5可知,液压冲击器的冲击周期约为0.75s,冲击位移约为69.37mm,冲击末速度约为10.37mm/s,利用遗传算法优化后,液压冲击器活塞末速度与位移均有不同程度的提高,优化前后对比数据见表3。

图4 优化前后活塞速度曲线

图5 优化前后活塞位移曲线

由表3可知,利用遗传算法优化后,液压冲击器的冲击能提高了近30.80%,显著提高了液压器长冲击性能,证明了优化方法的可行性和有效性,可为液压冲击器结构改进和参数交互优化提供一种有效手段。

表3 优化前后液压冲击器性能

4 结论

该文通过建立液压冲击器活塞、换向阀阀芯动力学方程、冲击能方程等,确定了影响液压冲击器性能的主要结构参数。同时运用遗传算法可以方便、快速解决复杂函数最优解问题的特点,求解了在指定范围内液压冲击器结构参数的优化值。利用AMESim仿真软件分析验证了遗传算法所取得的优化值是可行的,并经优化且稳定工作后,液压冲击器冲击能提升了132.49J,活塞冲击末速度最高达11.86m/s,活塞位移变化6.38mm。一系列数据表明达到了性能优化的目的,为后续液压冲击器的制造和改进提供了一定的数据参考和方法指导。