电参数对7075铝合金微弧氧化膜硬度的影响

2022-08-05张纪磊柴永生刘存海

张纪磊,柴永生,刘存海,孙 超

(1.烟台大学,山东 烟台 264003;2.海军航空大学,山东 烟台 264001)

7075铝合金因结构紧密,具有较好的普通抗腐蚀性能和良好机械性能,被广泛应用于航空航天、船舶制造和武器装备等领域。通过对铝合金进行微弧氧化处理,可以进一步提升材料的硬度等表面性能。另外,因其工艺简单,无污染,所以该技术在铝合金应用领域也得到大规模推广。

由于微弧氧化反应机理非常复杂,氧化膜层生长速度受诸多因素影响,且目前尚无理论模型能定量分析各电参数对膜层硬度的影响,为此,本文将通过正交试验,研究在正向电压、占空比和脉冲频率等电参数不同时,7075铝合金表面生成微弧氧化膜层硬度的变化情况,进而分析电参数对微弧氧化膜层硬度的影响规律和影响程度,以期为微弧氧化技术的应用和发展提供理论支撑。

1 试验条件和方法

1.1 试验条件

本研究使用济南能华机电设备有限公司生产的NHSM800-5型开关直流双脉冲电源作为微弧氧化电源,电源工作方式有恒压和恒流2种方式,最大输出功率5 kW。

由于本研究使用的是小型微弧氧化电源,电源功率相对较低,为降低试验对电源功率的依赖,试验中使用小尺寸电极和微小极间距,以减小反应面积,提高相同电压条件下的电流密度,阴极使用直径16 mm的圆形网状电极,材质为304 不锈钢,试验极间距为2 mm。

电解液选择硅酸盐体系,使用NaF 作为添加剂,提高溶液的电导率。具体溶液配比为NaSiO(10 g/L)、NaOH(5 g/L)、NaF(2.5 g/L)。

1.2 试验方案

为节省研究时间和精力,本章采用正交试验法安排、分析多因素试验,挑选适量的且具有代表性的因素(正向电压、占空比、频率等电参数),安排正交试验,如表1所示。相对于全面试验而言,正交试验只是部分试验,它可以用较少的试验次数,来保证全面试验在电参数影响规律方面的研究需求。为了节省研究时间,将所有正交试验的反应时间控制为300 s;为了减少试验组数,非主要因素反向电压和总占空比分别固定为200 V和50%。

表1 正交试验电参数组合Tab.1 Combination of electrical parameters

为了确定正交试验中正向电压的选择范围,试验前,先进行了恒流模式下的微弧氧化试验,正反向电流均为1 A。在本研究中所使用的电源、电极和电解液条件下,正向电压升高到525 V左右便不再增加,故正交试验中,正向电压选择为300 V、400 V和500 V。

张欣盟通过研究不同占空比对陶瓷层截面的影响得出:在其他参数相同的条件下,正向占空比比较小时,获得的微弧氧化陶瓷层比较致密,表面缺陷较少,即当正向占空比为25%时,微弧氧化陶瓷层的缺陷比较大。由于本研究中总占空比为50%,正向占空比25%时,反向占空比为25%,故正交试验中反向占空比在25%附近选择3 个参数,分别为10%、20%和30%。

郑金杰研究了脉冲频率对7075 铝合金微弧氧化陶瓷膜层的影响,结果表明,当脉冲频率为300 Hz时,膜层致密性最好,硬度最大。而且经查阅相关论文发现,对7075铝合金进行微弧氧化处理使用频率多为300 Hz。故正交试验中脉冲频率在300 Hz 附近选择3个参数,分别为200 Hz、250 Hz和300 Hz。

1.3 检测方法

研究中,对膜层表面显微硬度的测量,使用的是北京吉泰科仪检测设备有限公司生产的HV-1000 型维氏硬度计,如图1 所示。该硬度计采用高倍率光学测量系统和光学双通道结构,物镜有10倍和50倍2档可选,目镜放大倍数为10,总放大倍数可达400,最高测量分辨率可达0.5 μm。该型号硬度计硬度测试范围为0~3 000 HV,且精度满足GB/T 4340.2—2012。

图1 HV-1000维氏硬度计Fig.1 JITAI661 Vickers hardness tester

进行硬度测量时,试验力选择1.96 N,试验力保荷时间设定为15 s,分别在每个样品表面选择5 个不同位置,分别测量后求取的平均值,作为样品最终的硬度值。试验结果,如表2所示。

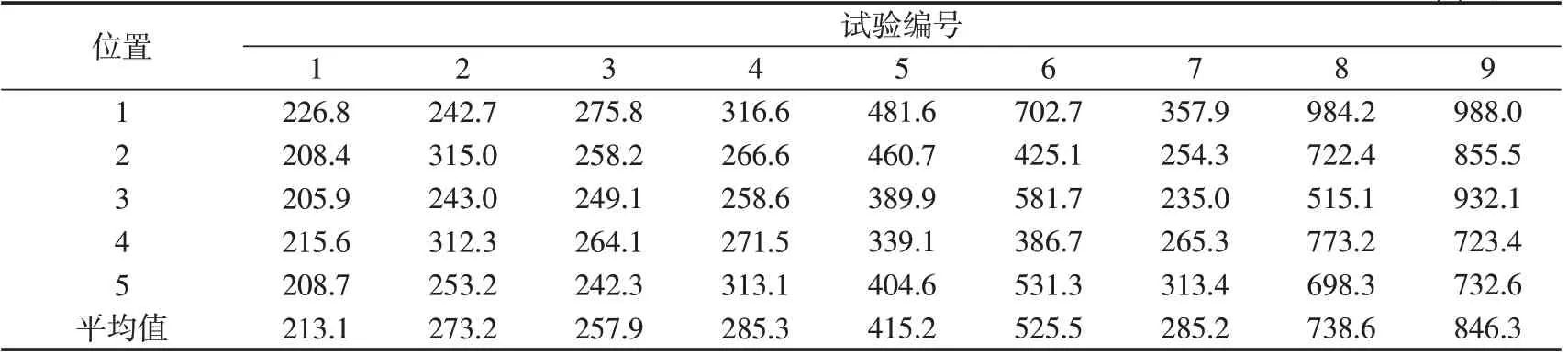

表2 正交试验电参数对比试验膜层表面硬度测量结果Tab.2 Results of film surface hardness in the electrical parameter comparison test 单位:HV

2 数据分析

通过极差分析法对结果进行分析,计算膜层硬度在同一电参数水平上的平均值、极差(最大值-最小值)和相对极差(极差/平均值)。通过相对极差分别表示各个参数对陶瓷膜层硬度的影响程度,相对极差越大,说明该参数对成膜厚度影响限度越大,即该电参数的变化将最大程度地影响膜层生长速度,若要提高膜层生长速度,则应优先考虑对该电参数进行优化;通过不同电参数下膜层硬度平均值的变化,研究电参数对膜层硬度的影响规律,确定该电参数应增大还是减小。

2.1 正向电压对膜层硬度的影响

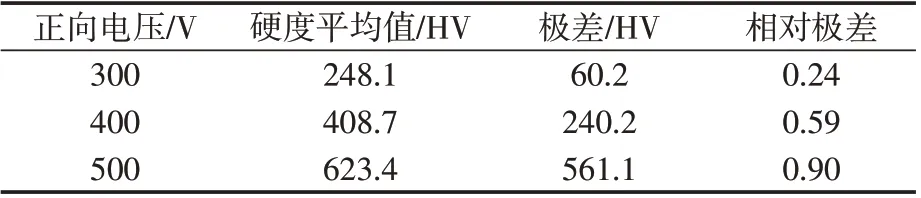

利用表2 的测量结果,针对正向电压对样品陶瓷膜层硬度影响进行极差分析,结果见表3。

表3 正向电压对膜层硬度的影响Tab.3 Effect of positive voltage on film hardness

由表1~3可知:1~3号试验中正向电压相同,均为300 V,试验样品陶瓷膜层的硬度平均值248.1 HV;4~6号试验中的正向电压均为400 V,生成样品的陶瓷膜层硬度平均值为408.7 HV,相对300 V 时的试验样品,陶瓷膜层平均硬度增加了160.6 HV,增比达64.7%,正向电压的增高促使膜层硬度增大,且变化明显;7~9号试验中正向电压均为500 V,生成样品的陶瓷膜层硬度平均值为623.4 HV,增加了214.7 HV,增比52.5%,膜层硬度增幅仍然比较显著。正向电压对膜层硬度的影响,如图2所示。

图2 正向电压对膜层硬度的影响Fig.2 Effect of positive voltage on film hardness

由图2可以看出,在微弧氧化时间相同的情况下,微弧氧化反应生成的陶瓷膜层硬度随着正向电压的升高持续增大,且正向电压越高,硬度变化斜率越大。经分析认为,这是由于正向电压增高时,电流密度大,反应中放电能量高,反应更加剧烈,单位时间内反应放热更多,反应形成的等离子体温度更高,在高温等离子体作用下,会促使γ-AlO转化为α-AlO,而α-AlO的增加会大幅度提高陶瓷膜层的硬度。

另外,由表3中的极差分析可知:正向电压增加至500 V ,3 组试验样品的陶瓷膜层硬度极差为561.1 HV,相对极差达到最大0.90,样品之间的差异更加明显,这说明铝合金微弧氧化试验中,极间正向电压越高,其他电参数对生成氧化陶瓷膜层硬度的影响就越大。

2.2 占空比对膜层硬度的影响

在试验参数设置时,我们将总占空比固定在50%,反向占空比减小,则正向占空比增大(例如反向占空比为40%,则正向占空比为10%)为便于描述,下文将只用反向占空比区分不同组的试验数据。

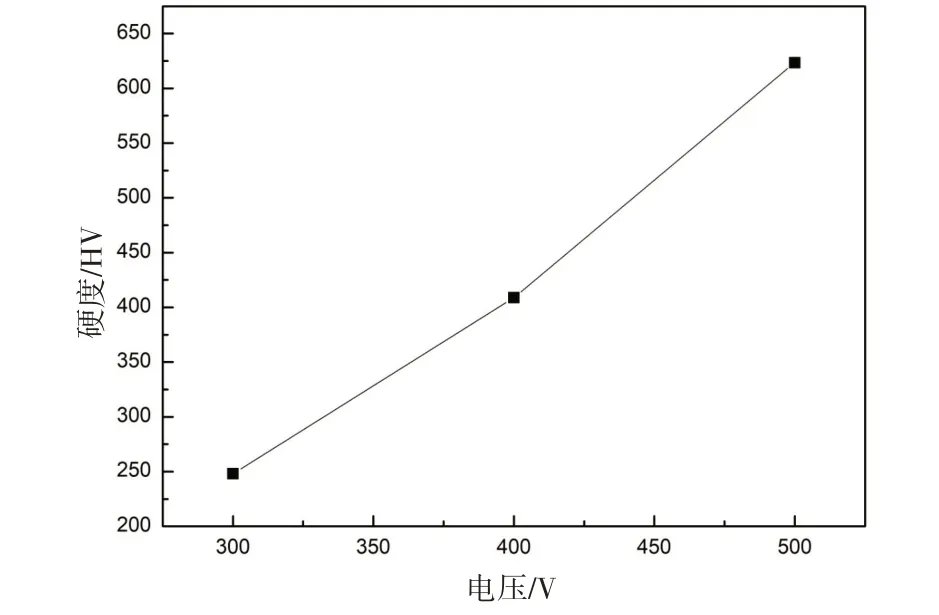

利用表2 的测量结果,对占空比相同的试验所得陶瓷膜层进行硬度的平均值、极差和相对极差分析,结果如表4所示。

表4 反向占空比对膜层硬度的影响Tab.4 Effect of reverse duty cycle on film hardness

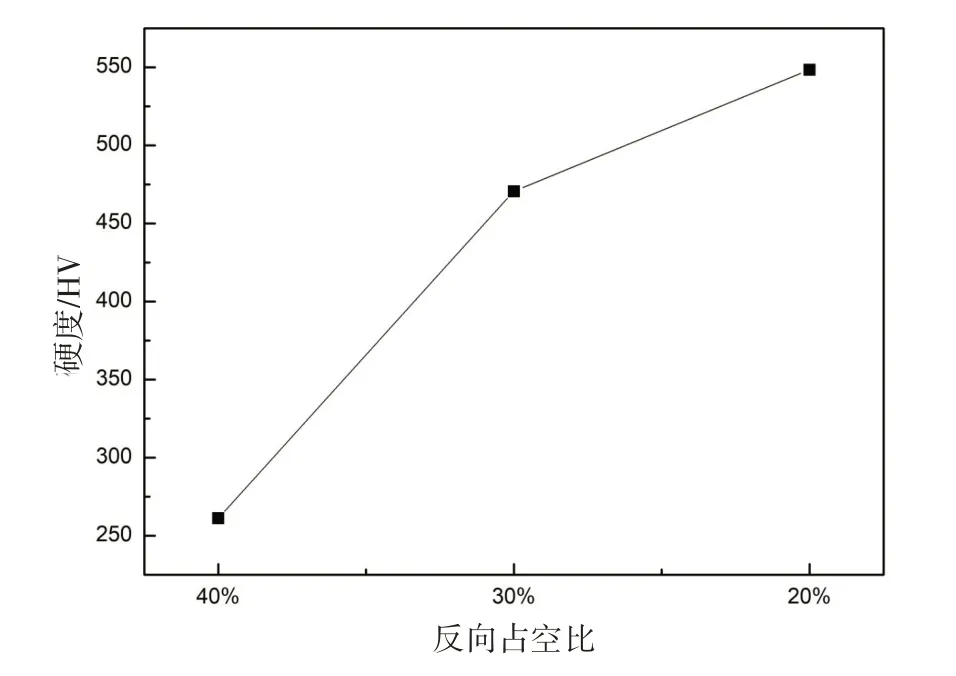

1 号、4 号和7 号试验中占空比设置相同,反向占空比为40%,即正向占空比为10%,试验样品陶瓷膜层的硬度平均值261.2 HV;2号、5号和8号试验中,反向占空比为30%,生成样品的陶瓷膜层硬度平均值为470.6 HV,相对反向占空比为40%的试验样品,陶瓷膜层平均硬度增加了209.4 HV,增比高达80.2%,反向占空比减小后,生成陶瓷膜层的硬度明显增大;3号、6号和9号试验中,反向占空比为20%,生成样品的陶瓷膜层硬度平均值为548.4 HV,陶瓷膜层硬度平均值增加了77.8 HV,增比16.5%,膜层硬度增幅不明显。反向占空比对膜层硬度的影响,如图3所示。

图3 反向占空比对膜层硬度的影响Fig.3 Effect of reverse duty cycle on film hardness

图3中,在微弧氧化时间相同的情况下,随着反向占空比减小,生成的氧化陶瓷膜层硬度逐渐增加,但增速减缓。经分析认为:可能是由于总占空比50%不变,反向占空比减小,正向电压占空比增大,正向脉冲宽度变大,单脉冲放电时间增加,导致单脉冲放电能量大大增加,从而使微弧氧化成膜速率提高,单位时间内生成的氧化陶瓷膜层增厚,硬度增大;另外,由于负脉冲过程中,析氧的还原反应会在已经生成的氧化陶瓷膜表面发生,使表面部分氧化陶瓷膜溶解,因此,反向占空比越大,陶瓷膜层溶解越严重,从而在一定程度降低了氧化陶瓷膜厚度,造成硬度降低。

另外,由表4 中的极差分析可知:反向占空比为40%时,3 组试验样品陶瓷膜层的硬度相对极差为0.28,此时膜层硬度较低,相对变化也不大,受其他参数影响较小;反向占空比为30%和20%时,3组试验样品的膜层硬度相对极差分别为1.02 和1.05,相对极差非常大,说明在这2种占空比参数下,其他电参数对试验样品陶瓷膜层硬度的影响显著增大。

2.3 脉冲频率对膜层硬度的影响

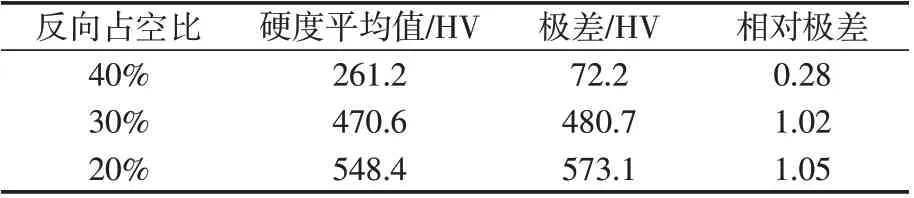

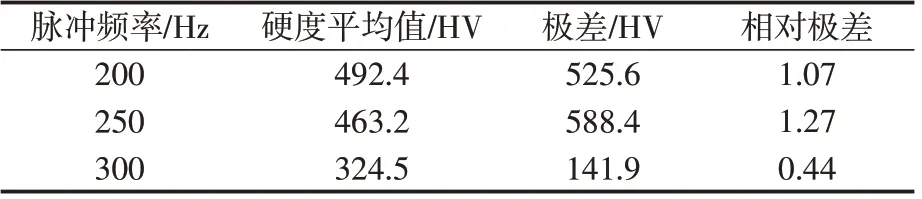

利用表2 的测量结果,对于脉冲频率相同的试验的陶瓷膜层进行硬度的平均值、极差和相对极差的计算,结果如表5所示。

表5 脉冲频率对膜层硬度的影响Tab.5 Effect of pulse frequency on film hardness

表5 中,频率为200 Hz 时,试验样品陶瓷膜层的硬度平均值为492.4 HV。2 号、4 号和9 号试验中,频率设置为250 Hz,生成样品的陶瓷膜层硬度平均值为463.2 HV,相对频率为200 Hz 的试验样品,陶瓷膜层平均硬度减小了29.2 HV(5.9%);3号、5号和7号试验中,频率设置为300 Hz,生成样品的陶瓷膜层硬度平均值为324.5 HV,陶瓷膜层硬度平均值减小了138.7 HV(29.9%)。

膜层硬度随脉冲频率的变化曲线,如图4 所示。在微弧氧化时间相同的情况下,随着试验脉冲频率的增大,生成样品的陶瓷膜层硬度逐渐减小。频率越大,图像斜率越大,减小幅度越大。经分析认为,可能与生成AlO的不同晶态有关。当脉冲频率较大时,单次脉冲周期短,氧化陶瓷膜表面单次放电时间短,能量低,使得反应温度不够高,这样不利于γ-AlO转化为α-AlO,生成陶瓷膜层中α-AlO的速度减少,由于α-AlO的含量会大幅度提高陶瓷膜层的硬度,从而出现以上结果。

图4 脉冲频率对膜层硬度的影响Fig.4 Effect of pulse frequency on film hardness

由表5 中的极差分析可知:脉冲频率为200 Hz时,3组试验样品陶瓷膜层的硬度极差为525.6 HV,相对极差1.07,此时膜层硬度平均值最大,但相对变化也较大,说明受其他参数影响较大;脉冲频率为250 Hz时,3组试验样品的膜层硬度极差为588.4 HV,相对极差1.27,虽然平均硬度只有小幅降低,但相对极差却非常大,其他电参数对该频率下试验样品陶瓷膜层硬度的影响显著增大;脉冲频率为300 Hz 时,生成样品的陶瓷膜层硬度极差为141.9 HV,相对极差0.44,虽然平均硬度最小,但相对极差也最小,该频率下膜层硬度不易受其他电参数影响。由于前2组数据反映出的相对极差都较大,若选择这2个频率进行试验,应着重考虑其他电参数对膜层硬度的影响程度。

2.4 电参数对膜层硬度影响程度分析

为了进一步分析各电参数对膜层硬度的影响程度,确定影响陶瓷膜层硬度的各个因素的主次,利用表3的数据,可计算不同正向电压时,膜层硬度的极差为375.3 HV,相对极差为0.88,用表示。同理,根据表4和表5的数据:计算反向占空比不同时,膜层硬度平均值的相对极差为0.67,用表示;脉冲频率不同时,膜层硬度平均值的相对极差为0.39,用表示。相对极差由大到小排列为>>,即3个因素中,极间正向电压的影响程度最大,其次是反向占空比,脉冲频率影响最小。

3 结论

本文通过正交试验,研究了正向电压、占空比和脉冲频率对铝合金微弧氧化膜层硬度的影响。通过对单一水平因素下膜层硬度平均值分析发现:铝合金微弧氧化陶瓷膜层硬度会随着两极间正向电压的增大而增大;随反向占空比的减小而增大;随着脉冲频率增大而减小。可以通过增大正向电压,减小反向占空比,增大正向占空比,减小脉冲频率的方法,提高微弧氧化膜层的硬度。因此,针对本研究所用设备和试验条件,提高7075铝合金微弧氧化膜层硬度的最佳电参数方案应为:正向电压500 V,反向占空比20%,脉冲频率200 Hz。

通过对相对极差的分析发现,对氧化膜硬度影响程度最大的是正向电压,影响程度最小的是脉冲频率。因此,在对7075 铝合金进行微弧氧化处理时:若需重点增大氧化膜硬度,则应优先考虑增大正向电压;若在保证氧化膜硬度的同时还需兼顾其他表面性能,则应优先考虑对膜层硬度影响最小的脉冲频率进行调整。