盾构推拼同步技术模型试验平台的研发及应用

2022-08-05朱叶艇吴文斐翟一欣朱雁飞

在盾构法隧道200年的发展历程中,盾构机作为“工程机械之王”,已成为集多学科为一体的地下高端装备.目前,国内外盾构隧道不断往大深度、大断面、长距离的方向发展,并涌现出一批成功的江、海底隧道和城市快速道路隧道施工案例,单线盾构掘进长度甚至超过10 km.如何提高长距离或超长距离盾构法施工工效,实现盾构的连续推进已然成为当下盾构施工技术和装备研发界亟待突破的关键问题.常规盾构法施工流程是在盾构机掘进一环管片宽度的距离后,停机状态下完成整环管片的拼装、掘进和拼装交替进行,最终完成整条隧道的构筑.因此,盾构工期主要由掘进和拼装两部分时间组成,且两者用时接近.然而,将常规盾构作业方法运用到长(超长)距离盾构施工项目上将产生过长的项目建设周期,与当下快速的物流和经济发展速度并不匹配.因此,极有必要研发盾构推拼同步施工技术,将部分甚至全部管片拼装时间融入盾构推进当中,从而实现盾构施工工效的显著提升.

日本在盾构推拼同步技术领域发展较早,自20世纪90年代起至今诞生了包含F-NAVI盾构工法、Lattice格构式油缸盾构工法、双油缸同步推拼工法、蜂窝型管片同步推拼工法和LoseZero推拼同步工法等在内的多种推拼同步技术,并进行工程试验应用,然而研发和应用成果文献发布极少.国内已有多家盾构装备制造企业正在进行盾构推拼同步技术的研究,尚未有工程应用实例.

“十二五”期间,以中小企业为主体的民营经济增加值年均增速达14.6%。进入“十三五”新形势新常态下,一些长期积累的制约民营经济发展深层次矛盾进一步显现,增速虽有所放缓,但仍保持高于地区生产总值增长,占比持续提升。2017年全省民营经济完成增加值7798.2亿元,比上年增长10.3%,占地区生产总值比重达到47.2%,拉动全省经济增长4.8个百分点,对全省经济增长的贡献率达50.5%。

本文以上海市域铁路机场联络线工程2号盾构机为原型,基于几何相似比1/2构建了大型盾构推拼同步技术模型试验平台,给出了推拼同步模式下缺失顶力的再分配计算方法,并对该成套技术进行试验验证,着重聚焦盾构姿态、推进速度、油压响应、管片结构受力安全等关键因素.所得研究成果将对盾构推拼同步技术的工程应用提供最为直接的技术指导.

1 工程背景

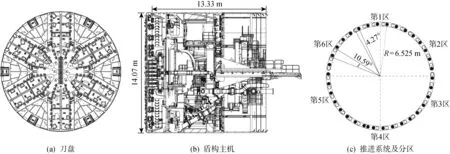

上海轨道交通市域线机场联络(西)3标工程梅富路工作井,即2号风井(长度为 5 658 m,最小转弯半径为520 m)区间隧道采用“骥跃号”超大直径泥水气平衡盾构机进行施工,拟将搭载推拼同步系统.盾构机整体设计如图1(a)和1(b)所示.设计覆土为33 m,采用开口率为28%的常压刀盘进行土体开挖,开挖直径为14.07 m,壳体长度为13.33 m.推进系统包含34组(共68个)油缸(缸径为0.36 m,行程为3.3 m), 沿圆周均匀分布,除封顶块范围内含2组油缸,其余管片范围内均含4组.常规推进可采用固定6分区模式,如图1(c)所示,其中:为推进系统计算半径.顶部1区和底部4区分别含6组和8组油缸,其他4个区各含5组油缸.隧道管片外径为13.6 m,厚度为0.55 m,环宽为2.0 m,共9分块(1块封顶块、2块邻接块、6块标准块),采用C60混凝土浇筑.除封顶块以外,其余8块对应圆心角几乎相同,整体上形成了“1+8”的模式.

盾构常规推进与推拼同步工效对比如图2所示.其中:K为封顶块管片编号;B1~B6为标准块管片编号;L1和L2为邻接块管片编号.当盾构机油缸行程由初始行程1.20 m伸长至2.10 m,即满足第1块管片拼装空间需求时,随即进行管片拼装作业.理论上,假设盾构机推进速度为3 cm/min,单环管片拼装时间为50 min,当油缸行程伸至3.20 m时,已完成将近7块管片拼装作业,盾构机只需停机13 min完成剩余两块管片的拼装.依此,将单环管片的整体作业时间从117 min缩短至80 min,推拼一环管片作业时间缩短31.6%.

2 盾构推拼同步模型试验平台

2.1 模型试验平台设计说明

盾构推拼同步模型试验平台主要由负载系统、盾构试验机、滑动支撑、钢管片和外框架组成.

..负载系统 负载系统结构和计算模型如图3所示,其中:、、为负载力分量;为第2组油缸中心至轴的距离;为顶块中心对应的分布半径;为第3组油缸中心至轴的距离.负载系统主要由6组双联油缸(缸径为0.36 m,行程为3 m)组成,2个油缸一组,沿圆周均匀分布,顶块中心对应的分布半径为 1.800 m.同一组两油缸平面夹角为16°,因由同一阀块进行压力控制,压力相同.油缸底部固定在负载端后靠墙上,前端通过支撑架落地,最大可提供在盾构推进方向上13.8 MN的负载阻力.

试验可通过相似计算,设定盾构机在特定地质条件以及对应覆土厚度下的负载力(总负载力、水平合力矩和垂直合力矩),图3(b)给定了各组负载油缸对应的负载力分配值,、、的计算须满足以下3个方程:

(4)制定基础业务信息库建设实施规划。基础数据信息库需要有组织、有规划地推进建设。公安机关就以“信息主导侦查”理念作动力,规划推进“金盾工程”的有效实施,使得信息化侦查赖以展开的信息资源系统和应用系统开发以及信息采集、加工、组织都取得了显著的成绩。基础信息库的建设应当秉承普遍适用、关联业务、高质量信息作为建设方向,以体现信息数据的基础性、原生性。

6+45(+)=

(1)

(-)(+2)=

(2)

+(2++)-

(+15+15)-

(2+2+2)=

(3)

式中:为第2组油缸中心至轴的距离;、和分别为第1组、第3组和第4组油缸中心至轴的距离.

通过对、和的求解可获得每组油缸的目标顶力值,进而可换算出各组油缸的无杆腔目标压力.

..盾构试验机 盾构试验机模型如图4所示.本次试验创造性地将壳体直径约为6.8 m的地铁盾构机进行改造,去除刀盘、前盾和盾尾等部分,保留中盾、推进系统和管片拼装机,并在试验机正面设置承力环结构,以支承负载系统千斤顶.试验机总长约为5.7 m,总重约为160 t.由于原型盾构机壳体直径约为14 m,所以本次试验几何相似比约为 1/2.由于强度相似比为1,经相似第一定理换算,本次试验弹性模量相似比、应变相似比、应力相似比、位移相似比、速度相似比、推力相似比分别为1、1、1、1/2、1/2和1/4.

因受条件限制,江西铜业集团铜材有限公司原来一直使用石油液化气(LPG),油气成份复杂,含焦油量高,且现场灰尘大,易堵塞烧嘴回火过滤器,对竖炉内铜原料的熔铜速率影响极大。该公司于2015年底实施了液化天然气(LNG)改造工程,新的优质清洁能源油污极少,可有效地改善环境,提高空气质量,减轻大气污染;每天应坚持对比各烧嘴压力,若发现个别烧嘴压差过低时,可在更换大系统如铸轮、中间包、钢带时,更换回火过滤网;烧嘴堵塞较多时,可有计划地分批进行更换,以确保竖炉始终处于正常运行状态。

推进系统共含17组油缸(缸径为0.24 m,行程为2.2 m),故可较好地模拟原型盾构机各种推进工况.17组油缸均由独立的比例减压阀进行压力控制,且都配备行程和压力传感器.

需重点说明的是,盾构机在实际地层中受周围土体约束,姿态反应较不灵敏.为模拟盾构机极不利工作状态,本次试验在试验机重心位置底部安装了球面凸点.试验过程中该球面凸点与滑动支撑的支承梁接触形成单点支撑,除竖向位移被约束以外,最大程度地释放了盾构试验机的自由度.

再者,在试验机底部安装了升降油缸支撑端,方便在试验准备阶段通过调整升降油缸的行程使盾构机处于预设高度.另外,在试验机前进方向底部安装挡板,该挡板可以与滑动支撑的限位板接触,带动滑动支撑共同运动.

走廊里,蒋大伟一边走一边打手机:五哥,我是大伟。手机里的声音:大伟,啥事?蒋大伟神色严峻:有件事想求五哥帮忙,我今天拉了一位女顾客,是个大学生,她想到兰江大桥跳桥自杀,我想让她放弃自杀,可好说歹说她也不听,现在我就要去兰江大桥了,想求五哥和哥们帮个忙,在兰江大桥下面救下这位女大学生。手机里沉默着,五哥好像在静静地听着,蒋大伟急了:五哥,你在听吗?五哥的声音:救人一命胜造七级浮屠,咱老百姓没钱没权,就剩一条命金贵了!还能见死不救?大伟,说吧,想让五哥怎么做?蒋大伟说:五哥你听着!一小时后叫哥们把车都开到兰江大桥下面。

..滑动支撑 滑动支撑如图5所示.滑动支撑由4排滚轮、承台、4个升降油缸、前后限位板、2个支承油缸和支承梁组成.

2.温故知新,及时复习。一是要指导学生进行复习,我上课时提问上一节所学的知识,培养他们同遗忘作斗争;二是培养学生会总结,及时将平时作业、单元练习中一题多解的题目、变式题等收集成册,便于复习时参考,从而提高解题能力,巩固所学的知识。

工程质量监督工作人力资源较为匮乏,究其原因,主要是工程质量监督机制使得监理费用逐渐递减,监理人员工作认清不高,人员流动大造成的。同时,工程质量监督人员多为临时性,人员专业技能及职业素养有待提升,部分监督人员难以胜任专业性较强得监管工作,使得监管质量严重下滑。

..模型钢管片和应变测点布置 为确定管片结构受压承载能力以及为推拼同步现场操作提供训练基础,本次试验专门设计了模型钢管片.钢管片结构设计和测点布置如图6所示.模型管片外径为6.5 m,内径为6.0 m,环宽为0.95 m,采用Q235钢板制作.各管片端板厚度为22 mm,弧形板和背板厚度为0.02 m.为加强千斤顶作用位置结构刚度,在封顶块中间以及其余管片三等分处安装“L形”支撑板.管片块之间和环之间采用常规的短直螺栓连接.在管片迎各千斤顶顶块中心位置刻5 mm深方槽和直线槽,并在直线槽尾部钻孔.安装完应变花(共17个)后将数据线经过钻孔引入管片内侧,最终连入应变采集系统.

城寨倮族大部分青年人外出打工,造成近年城寨留守儿童问题日益突出。由于城寨地区外出打工人数众多,村中基本上是老人和小孩,造成留守学生人数增多。大多数“留守儿童”都是由孩子的祖父母、外祖父母抚养。由于老人的精力已经无法承担起日常教育孩子的重任。一边要耕种农田、一边要忙于家务,六十多岁的老人还能有多大精力照管孩子的学习呢?大多数老人的心态是:我只能管个孩子吃饱穿暖,剩下的就顾不上了。限于各种因素,老人对孩子的学习不够重视。老人们本身文化水平不高,又长期生活在乡村,因为认识的限制,他们已经无法真正理解教育对孩子的重要性。

最终,盾构推拼同步技术模型试验平台如图8所示.

2.2 模型试验方法

推拼同步模型试验流程如下.

(1) 设定负载系统负载力矢量,确认后负载系统油缸活塞杆并推动试验机后退,使之与推进端后靠接触,过程中试验机推进系统油缸处于被压回状态并锁死,预设4 MPa压力.

(2) 待负载油缸压力稳定至目标值,开启试验机常规推进状态,操作人员设定初始各分区油压开度后,推进系统油缸伸出,试验机开始推进.

(3) 操作人员结合盾构姿态偏差和推进速度,不断调整各分区油压开度,直至试验机姿态和推进速度稳定,并位于设定偏差范围内.

(4) 切换进入推拼同步状态,该状态下分为全油缸推进模式和推拼同步模式,所有推进油缸无杆腔目标压力均由系统自动推送,首先进入全油缸推进模式以维持之前的推进状态.

(5) 待试验机推进参数稳定后进入推拼同步模式,点击待拼装管片,对应范围内油缸缩回,剩余工作油缸进行无杆腔压力调整,本次试验用等待管片应变稳定的时间模拟管片拼装时间.

(6) 待管片应变稳定,缩回的油缸重新伸出后进入全油缸推进模式,各油缸无杆腔压力重新调整回之前的目标压力,待管片应变稳定进入下一块管片拼装.

(7) 循环往复,完成一整环管片拼装模拟后,本试验工况结束.

关于两类油缸的功能说明如下:① 滑动支撑的升降油缸伸出,顶起盾构试验机并调整其至设定高度;② 滑动支撑的支承油缸伸出,待支承梁与试验机底部球面凸点基本接触后切换成被动保压状态,作为试验过程中试验机的支承装置;③ 4个升降油缸活塞杆回缩1 cm,作为试验机防坠的另一道保险.

需要说明的是,推拼同步过程中未成环管片结构整体受力与已成环结构有所不同,而本次试验研究重点仅为管片迎千斤顶环面顶块作用点处的抗压能力,且若在试验过程中同步拼装管片则应变采集无法与待拼装管片随动,故本次试验将整环管片预先安装于试验平台上.本次试验数据采集内容涵盖推进系统全油缸压力、油缸行程、盾构姿态、推进速度、管片应变等.

本文讨论了真空扩散焊接工艺参数(焊接温度、焊接压力和保温时间)对焊接接头性能的影响,研究了6061铝合金扩散焊接工艺与性能之间的关系,并在最优工艺参数下实现了6061铝合金水冷板的可靠性连接.

3 盾构推进力分配方法解析

3.1 全油缸推进模式

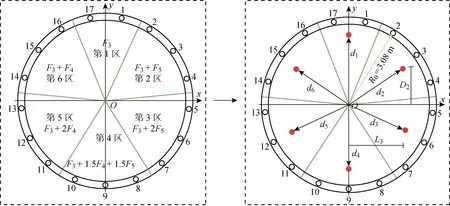

盾构机进入推拼同步的初始阶段以及一块管片拼装完成、下一块管片拼装前都会进入全油缸推进模式作为过渡阶段以维持盾构机稳定的推进姿态.本文借鉴盾构常规推进时的6分区方法,将推进系统总顶推力分配成如图9所示的逐级递增的模式.其中:、和为各区顶力计算分量;为第2区顶力作用点至轴的距离;为第3区顶力作用点至轴的水平距离;~分别为各分区顶力作用点至坐标原点的距离;为试验机推进系统计算半径;1~17为油缸编号.

需要特别说明的是,推拼同步技术是对油缸的无杆腔压力进行控制,有杆腔压力很小且不可控.因此,本文对于总顶推力矢量的计算基于的是各油缸的无杆腔压力,有杆腔压力不纳入.当常规推进状态切换进入推拼同步状态瞬间,推进系统17组油缸的无杆腔压力随即被储存并换算成总顶推力参数(总顶推力、负载水平合力矩和负载垂直合力矩).最终,6分区顶力初分配模式需满足以下3个方程:

6+45(+)=

(4)

(-)(+2)=

(5)

+(2++)-

(2+2+2)-

(+15+15)=

(6)

式中:、和分别为第1、第3和第4区顶力作用点至轴的距离;为第2区顶力作用点至轴的水平距离.

将计算得到的、和值代入各区分配的顶力公式,根据油缸组数取平均值后可换算成各油缸初始的无杆腔目标压力.

3.2 推拼同步模式

盾构机进入推拼同步模式以后,待拼装管片范围内的油缸回缩退出工作,缺失的顶推力需要分配至剩余工作油缸,作为增量顶力与剩余工作油缸的初始顶力进行叠加,以维持总顶推力矢量不变,确保盾构机的稳定推进.由于除封顶块以外,其余管片拼装时的缺失顶力再分配方法一致,所以本文以B3块为例进行阐述.缺失顶力的再分配计算模型如图10所示.其中:Δ、Δ和Δ为各区增量顶力的分量;和为待拼装管片范围内缺失的油缸顶力;、和分别为减压区增量顶力、第1增压区增量顶力和缺位油缸顶力作用点至轴的距离;将待拼装管片中间位置旋转至轴正半轴,将剩余工作油缸分成3个区,千斤顶回缩区对应直径另一端为减压区(G1),左右两侧分别为第1(G2)和第2增压区(G3),、和分别为减压区、第1和第2增压区增量顶力作用点至原点的距离;为第2增压区增量顶力作用点至轴的距离;为缺位油缸顶力作用点至轴的距离.Δ、Δ和Δ的计算须满足以下3个方程:

新时期,人们对于公路桥梁养护和加固的质量要求不断提升,要确保其养护及加固的规范,实践过程中,工程建设人员必须注重以下要点的全面把控:

负载系统需提供负载力为7.979 MN、水平合力矩为0,以及垂直合力矩为 -4.328 MN·m.经换算,第1组油缸无杆腔目标压力为2.13 MPa,第2和第6组为5.07 MPa,第3和第5组为8.0 MPa,第4组为10.93 MPa.

4.2.3 解决方案:终端eDRX默认开启、核心网开启eDRX、基站关闭eDRX,基站未开启edrx导致终端和核心网时间不能对齐,开启基站eDRX后问题解决。由于路灯不需要节电,后期需要在终端开卡的时候把EDRX功能关掉。

-3++=+

(7)

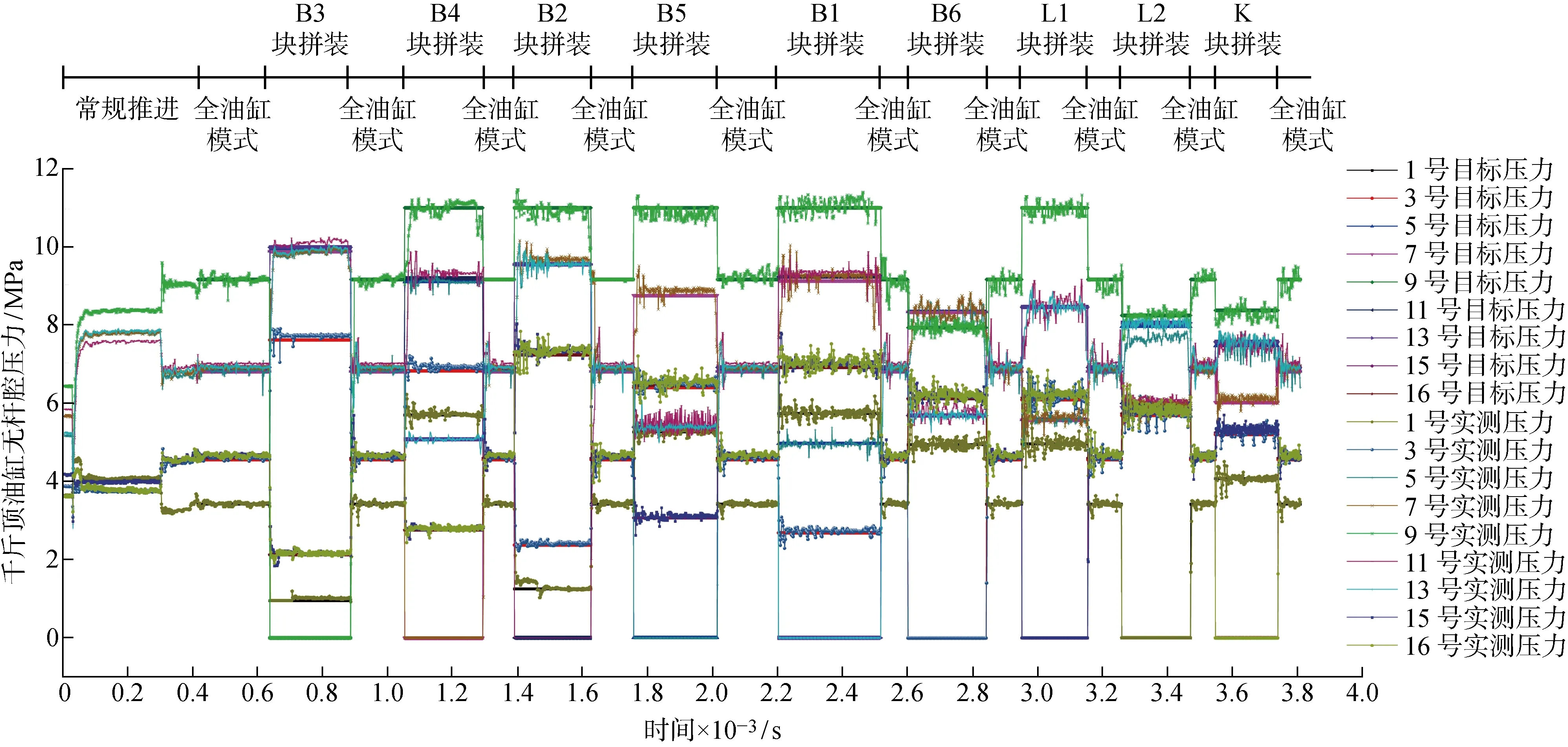

综上,在推拼同步状态下,执行机构油压响应迅速,油压闭环控制效果良好,推进系统总顶推力矢量稳定可控.

(8)

-+(-2++)=

3.1.4 苗期管理 要经常查看,当40%以上的幼苗出土时应及时揭除地膜,及时清除杂草,适当控水。苗床较干时可在苗床上浇水,但不能超出四周的土埂,避免水溢出。苗高20 cm左右、苗径0.4~0.5 cm时控水降温,一周以后移植。

(9)

将计算得到的Δ、Δ和Δ值代入各区分配的增量顶力公式,根据油缸组数取平均值后换算成各油缸的平均无杆腔目标压力增量,并叠加到初始油压后,形成最终的油缸无杆腔目标压力.

(+)

4 盾构推拼同步模型试验实例应用

4.1 试验工况说明

本工况模拟市域2号盾构机在覆土6 m条件下的推拼同步操作,设定推进速度为15 mm/min.选用的管片拼装工况如图11所示,理论上该管片拼装工况条件下对管片结构的承压能力要求最高.

网络在为人们带来诸多便利的同时,也产生了一定的阻碍性影响。比如,消极的理论思想会造成不良风气在校园中弥漫。对于这种问题,图书管理员要加强对网络空间净化管理的重视程度,使知识内涵能持续沉淀,使消极思想能快速清除。加强网络安全管理,避免信息盗取、信息滥用等问题的发生,保证阅读者个人信息的安全性,为大学生创设一个绿色、安全、融洽的阅读环境。

关节扭伤后,在皮肤无破损的情况下,局部可用冰块或湿毛巾冷敷,以便促进毛细血管收缩,减轻肿胀疼痛现象。扭伤时不能立即热敷或乱揉,以免加重伤痛。扭伤24小时后,方可采取局部热敷,以促进受伤部位血液循环,尽快消肿。必要时可使用一些活血化瘀、消肿止痛的中成药。对于重症的关节扭伤,应及时到医院诊疗。(来源:科普中国)

4.2 试验数据分析

..油压响应与推进力矢量 盾构试验机推进过程中受轨道滚动摩擦的影响,因此常规推进状态下当推进系统总顶推力、水平合力矩和垂直合力矩分别为 10.094 MN、-106 kN·m和 -6.653 MN·m时,试验机推进速度和姿态数据稳定,试验切换进入推拼同步状态.

为展现推进系统全油缸在推拼同步过程中的油压响应能力,本文在每块管片范围选取1个油缸(共9个)进行全过程油压呈现,如图12所示.从图12中可以较为直观地看出,由于油缸无杆腔压力受比例积分微分(PID)闭环控制,故实际油压均在目标值附近振荡.另外,受负载系统压力的影响,推进系统油压偶有突变跳跃的现象.整体上,各油缸在不同目标压力条件下响应迅速且执行效果良好,油压误差控制在2%以内.

图13给出了推进系统总顶推力及其垂直合力矩随时间增长的变化情况.进入推拼同步状态后,总顶推力表现稳定,排除偶有突变的情况,整体误差控制在±2%以内(见图13(a)).垂直合力矩的波动幅度相较于总顶推力略大,整体误差控制在±4%以内(见图13(b)).

..外框架 试验平台外框架如图7所示.主要由负载端后靠墙、推进端后靠墙、4根主拉杆和8根斜拉杆组成,形成一个封闭围合的内承力结构,尺寸为13 m×8 m×8 m.所有构件均采用Q345焊接式H型钢进行制作.主拉杆、斜拉杆、负载端后靠墙立柱与部分横梁、推进端后靠墙横梁等主受构件采用双拼形式,推进端后靠墙立柱采用三拼形式,框架总重约为150 t.本次试验设计的最大负载力为 12 MN,框架前后主要承受盾构推进方向的内顶力.

(-)=(-)

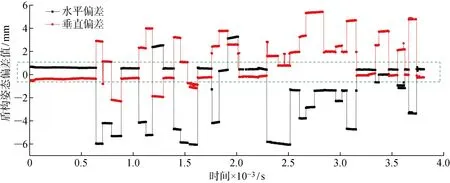

..盾构姿态与推进速度 图14给出了推进全过程盾构姿态偏差变化情况.其中:水平偏差正、负为水平方向偏离原推进方向向右与向左;垂直偏差正、负为竖直方向偏离原推进方向向上与向下.

从图14中可以看出,拼装一块管片过程中,盾构姿态水平和垂直偏差在±6 mm范围内波动,每拼装完一块管片推进系统恢复全油缸推进模式后,盾构机都将恢复到原始姿态,证明了全油缸推进模式在推拼同步过程中作为过渡时段在维持盾构姿态稳定方面的重要性.

本次试验采集前1 min内推进系统全油缸行程数据(剔除回缩油缸)进行盾构平均推进速度计算,结果如图15所示.从整体趋势上看,当试验处于推拼同步模式时,由于泵源流量输出并不改变,部分油缸回缩后推进系统供油过量,推进速度略有上升.当恢复至全油缸推进模式后推进速度回落至设定速度,速度波动范围为-2~+4 mm/min.

..管片结构应变 图16给出了全断面17个应变测点在试验过程中的变化情况.与推进系统油压变化规律类似:在进入推拼同步模式前,管片全断面受压,各应变测点建立初始应变值;进入推拼同步后,减压区的应变测点压应变量值减小,个别应变测点进入受拉状态,而增压区的压应变值继续增大;进入全油缸推进模式后,各测点回到初始值状态.

量值上,最大压应变(3.78×10)出现在B1块拼装时的10号测点.市域2号机实际工程中最大覆土厚度为33 m,以荷载等比例换算,工程应用中最大压应变将达到 1.075×10,换算成混凝土压应力为38.7 MPa,安全系数为1.68,具有较充分的抗压富余量.

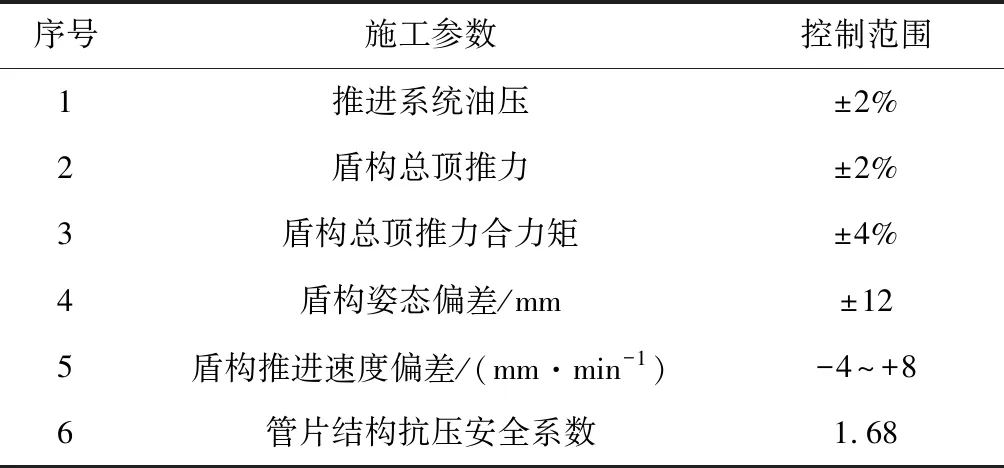

..原型盾构掘进参数分析 结合第2.2.2节中罗列的相似比,将试验结果换算成原型盾构掘进参数,如表1所示.

从表1可以看出,“骥跃号”盾构机采用推拼同步技术后在系统推进力控制方面具备充分的可靠性,推进系统力的闭环控制在实际工程应用中具有较高的可行性;盾构姿态偏差以及推进速度偏差均在合理控制范围内,后续可通过对泵源流量输出的动态控制,实现两者的进一步稳定;管片结构受力具有足够的安全余量,在承受局部较大荷载条件下具备一定的承载能力,实际工程应用时可结合混凝土的浇筑质量以及油缸顶力分布等情况对管片安全进一步管控.

5 结论

基于工程背景与原型盾构机对超大直径盾构推拼同步模型试验平台的构建进行了详细的说明,给出了全油缸推进模式和推拼同步模式下推进系统总顶推力的控制方法,并结合试验工况对全系统进行了技术验证,得出以下结论.

(1) 推拼同步过程推进系统油压响应效果良好,推进力矢量较为稳定,验证了对油压进行闭环控制的推拼同步技术的可行性和可靠性.

(2) 通过对推进系统油压的主动控制,盾构在推进过程中的姿态和速度保持良好,两者在进入全油缸推进模式时,均能恢复到初始状态.

(3) 试验全过程中,管片应变变化规律受千斤顶顶力变化影响明显,从最大压应变角度推算,推拼同步技术应用于实际工程后管片抗压能力充分,受力安全.

后续将继续开展在非恒定负载条件下的推拼同步技术纠偏试验验证,并将结合数值模拟手段继续探讨管片结构的抗压抗裂能力.