超宽轧机对不同宽度带钢板形调控特性分析*

2022-08-04尚飞武晨华

尚飞,武晨华

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

2 250 mm热连轧机作为目前国内最宽的主流轧机,具有轧制产品种类多、规格变化大、板形控制能力强等特点,而随着轧辊长度的增大带钢凸度控制的难度也相应增加.这是由于轧辊长度增大的同时直径变化却偏小,具体变化情况见表1.更为细长的工作辊在提高板形控制能力的同时也使得轧辊变形问题更为复杂,板形控制难度加大;随着轧辊长度的增加,轧制品种与规格更为多样,不同的带钢规格其控制特性也不尽相同,进一步加剧了带钢板形控制的难度.

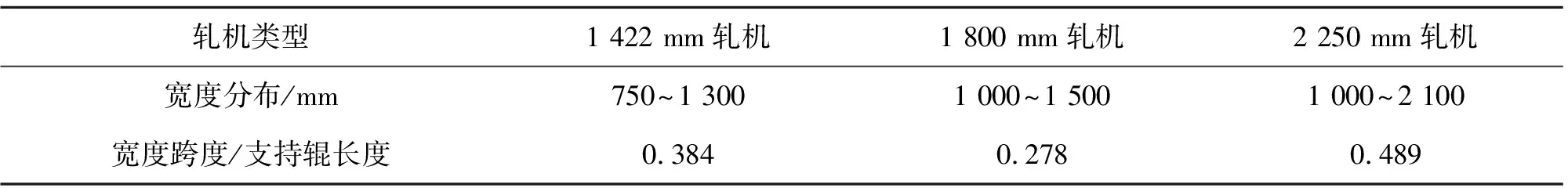

表2为不同机型的板带生产线所轧带钢宽度分布,从表中可以看出,2 250 mm超宽轧机所轧制带钢宽度范围明显较大.为保证足够的凸度调控能力,在2 250 mm生产线工作辊辊形通常采用CVC辊形.长期的实践表明,虽然下游机架采用了CVC辊形并配合强力弯辊,但在轧制不同宽度带钢时,板形控制问题仍然频繁出现[1-5].为提高现场轧制不同宽度带钢时的板形控制水平,需对2 250 mm轧机轧制不同宽度带钢时的凸度调控能力进行分析,并结合现场实际数据进行相应验证.

本研究发现,在重度眼睑下垂和双侧眼睑下垂的患者中,各类先天性心脏病的发生率明显升高,尤其是复杂先天性心脏病。重度、双侧眼睑下垂患者复杂先天性心脏病的发生率分别较轻中度、单侧眼睑下垂者显著升高(P<0.05)。因此,临床上应对先天性上睑下垂患者常规进行先天性心脏病的筛查,尤其是双侧或重度眼睑下垂的患者。

表2 不同轧机对应的轧制带钢宽度分布

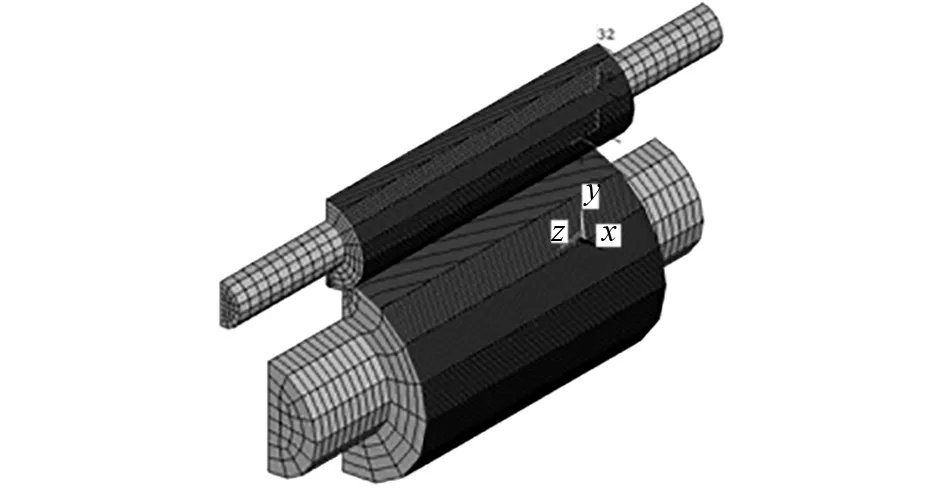

1 2 250 mm超宽轧机有限元模型建立

由于在实际生产中2 2500 mm热轧生产线下游机架采用了CVC循环窜辊模式,因此对下游机架进行凸度调控能力分析更具有实际意义,为了分析某2 250 mm热轧生产线下游机架的板形调控特性,运用ANSYS有限元软件建立辊系有限元模型,模型基本参数采用现场实际参数进行设定,如表3所示.

表3 模型设定参数

模型建立过程中假设轧辊材质均匀,各向同性,轧辊温度保持恒定,各轧辊之间不产生相对位移.考虑到轧制过程中辊系与带钢所承受的载荷及变形是左右对称的,因此只需建立1/4辊系带钢模型,在轧辊与带钢的剖开面上加对称约束.由于辊系变形模型是1个三维实体模型,选取单元库中的Solid185(8节点六面体)等参单元作为主要的单元.同时,为增加辊缝的计算精度,在与带钢接触的小区域内进行了网格细化处理,接触区域采用Solid186(20节点六面体)高阶等参单元,有限元模型如图1所示.

图1 2 250 mm热连轧机下游机架的辊系有限元模型

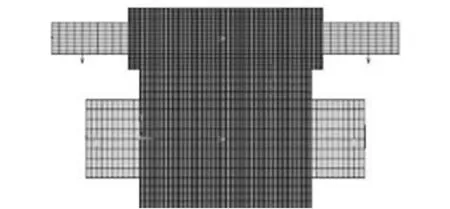

为了减少模型的计算时间,所以只在部分工作辊和支持辊可能会发生接触的表面上附加接触单元,其中支持辊表面为目标面,使用TARGET170的接触单元,工作辊表面为接触面,使用CONTACT173的接触单元,2单元均为面-面接触单元[6-8].为了确保模型在计算过程中不发生刚性移动和转动,故而在辊系对称面xy所有节点上施加对称约束UZ=0;在支持辊上压下力作用点处节点施加y方向的位移约束UY=0;在工作辊和支持辊的几何中心施加x方向位移约束UX=0.弯辊力施加在工作辊辊颈上,带钢则以均布载荷的形式施加在带钢与工作辊的接触面上,模型约束与加载情况如图2所示.

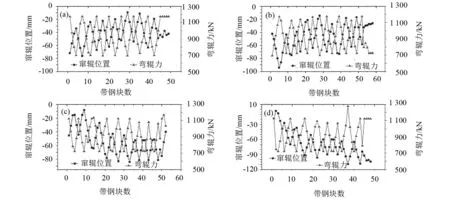

由图11可知,这对下游机架在执行循环窜辊模式时其窜辊位置与弯辊力的补偿关系较为明显,其中,窜辊位置改变带来的凸度变化包含两部分,一部分是由CVC辊形直接对带钢凸度的影响,其可由式(1)计算得到,另一部分为随着窜辊位置的变化,辊系对带钢凸度调控能力的变化,即为2.2节所分析内容.

图2 模型约束与加载情况

2 2 250 mm超宽轧机对不同带钢宽度的板形调控特性分析

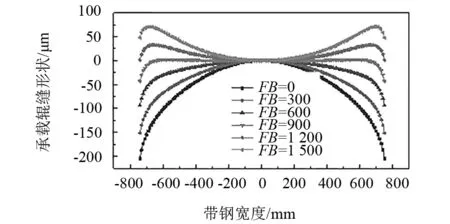

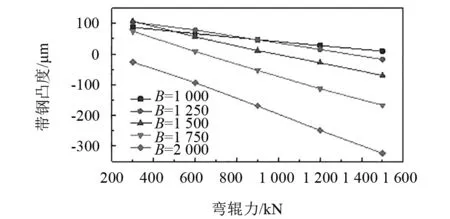

采用相似的方法对不同宽度带钢弯辊力调控能力影响进行分析,如图5所示,为1 500 mm带钢对应于不同弯辊力的辊缝形状,采用同样的方式计算其他宽度带钢对应于不同弯辊力的辊缝形状,并对相应数据进行处理得到如图6所示的弯辊力对不同宽度带钢凸度的影响.

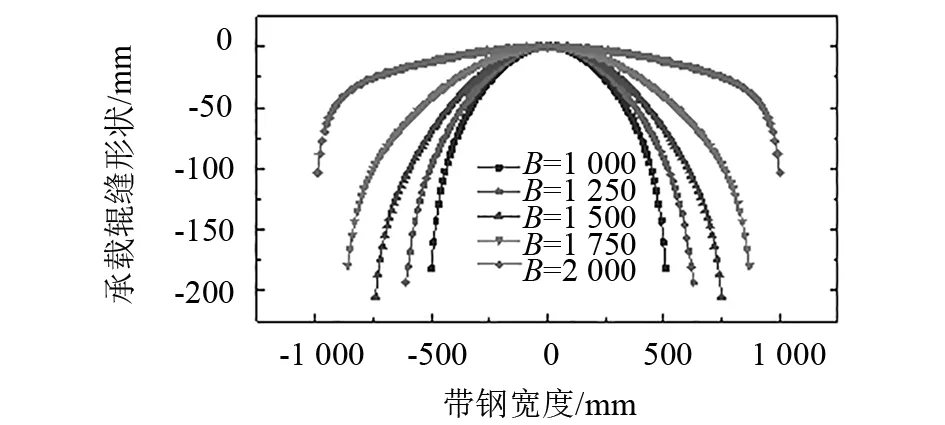

图3 不同带钢宽度对应的辊缝形状

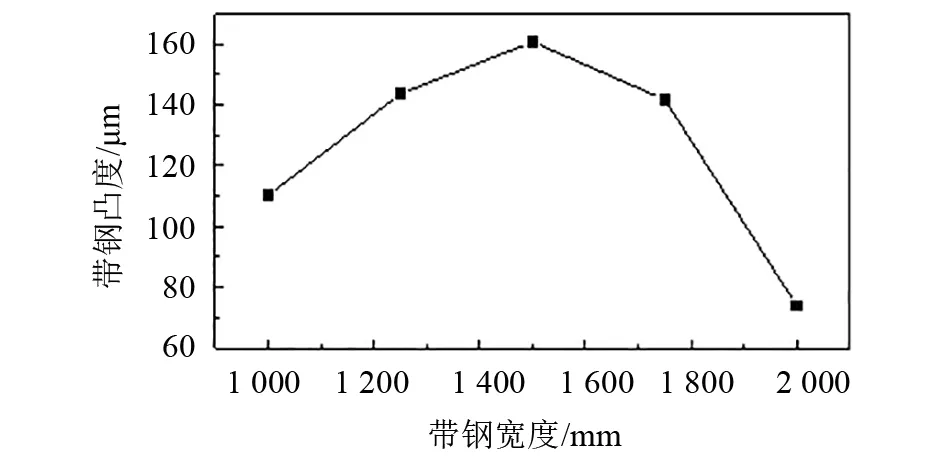

对仿真出来的数据进行处理,得到带钢凸度值与带钢宽度的对应关系如图4所示.

由图4可知,在带钢宽度较小时,其凸度值随着带钢宽度的增大而增大,当带钢宽度达到轧辊辊身有效长度的60%左右时,带钢凸度值达到最大,之后随着带钢宽度的增大而凸度快速减小.

利用辊系模型对不同宽度带钢的窜辊调控能力影响进行分析,如图8所示,为1 500 mm带钢对应于不同窜辊位置的辊缝形状,采用同样的方式计算其他宽度带钢对应于不同窜辊位置的辊缝形状,并对相应数据进行处理得到如图9所示的弯辊力对不同宽度带钢的凸度调控特性.

图4 带钢凸度值与带钢宽度对应关系

2.1 弯辊力调控特性分析

首先利用辊系有限元模型分析不同带钢宽度下其凸度的变化情况,考虑到2 250 mm热轧生产线所轧带钢宽度范围为1 000~2 100 mm,因此在进行仿真分析的过程中在该范围内,分别选取1 000,1 250,1 500,1 750和2 000 mm 5种宽度进行分析,仿真过程中保证轧制力、弯辊力与窜辊位置一定,计算出对应带钢宽度的辊缝形状如图3所示.

图5 带钢不同弯辊力下的辊缝形状

图6 弯辊力对不同宽度带钢凸度的影响

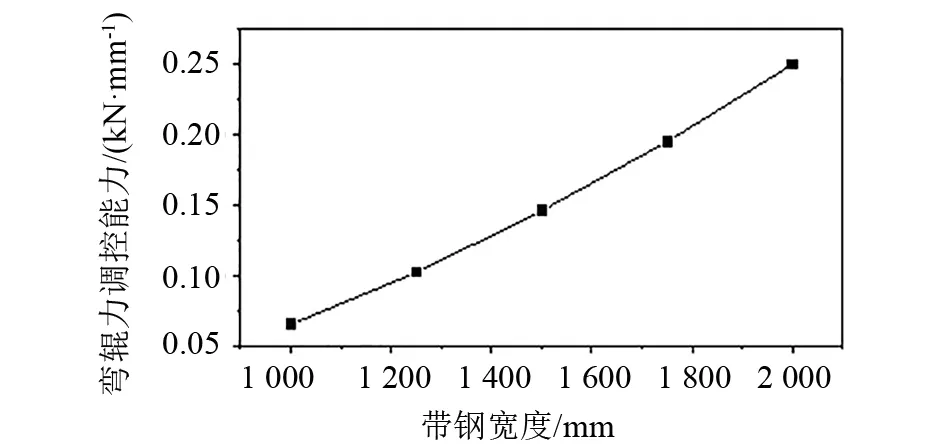

带钢凸度随弯辊力变化曲线的斜率即为弯辊力的调控能力,带钢宽度从1 000~2 000 mm分别对应的弯辊力调控能力为0.06,0.10,0.14,0.20,0.25 μm/kN.如图7所示,弯辊力调控能力随着带钢宽度的增加呈现出近似线性的增大趋势,且带钢宽度由1 000 mm增大到2 000 mm时,弯辊力调控能力由0.06增加至0.25,增大了近4倍,这说明2 250 mm轧机的弯辊力对宽带钢的调控能力更强,而对于窄带钢弯辊力调控能力偏弱.

图7 不同宽度带钢对应的弯辊力调控能力

2.2 窜辊调控特性分析

考虑到轧制过程中带钢板形还要受到弯辊力和窜辊位置的影响,因此,利用建立好的辊系有限元模型分析不同宽度带钢所对应的轧制力调控特性和弯辊力调控特性.

图8 1 500 mm带钢不同窜辊位置下的辊缝形状

应用新诊断指标可特异性区分肝癌患者维生素K缺乏引起PIVKAII水平升高,PIVKA-II比率指MU-3单抗体测定PIVKA-II同19B7单抗检测PIVKA-II比值,此方法可显著提高诊断特异性[7]。

图9 窜辊对不同宽度带钢凸度的影响

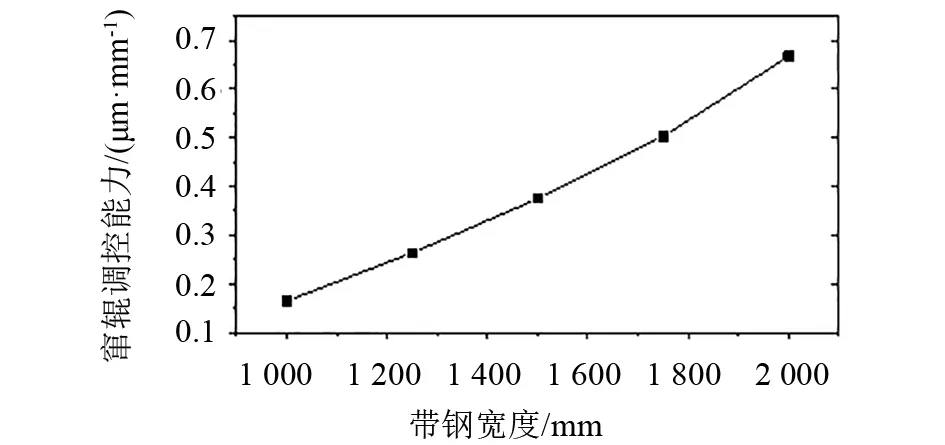

图10 不同宽度带钢对应的窜辊调控能力

3 现场数据分析与模型仿真验证

2 250 mm热轧生产线下游机架目前采用的弯辊窜辊策略为循环窜辊,该窜辊模式为强制窜辊位置按照一定的步长进行变化,而由此引起的带钢凸度变化通过调整弯辊力来补偿,这样针对不同规格带钢可以既保证凸度控制能力又可以均匀轧辊磨损改善带钢断面形式[9,10].因此,通过对下游机架轧制不同宽度时对应的弯辊窜辊情况,一方面可以对辊系模型仿真结果进行验证,另一方面可以对现场的弯窜辊策略执行情况作出相应评价.

习近平新时代全面从严治党研究——基于党内政治生态建设的视角……………………………………………………………张文龙(5):6

如图11所示,为F7机架轧制不同宽度带钢时窜辊位置与弯辊力的分布情况.

近期,国际基准原油Brent期货价格触顶之后一路下跌,截至11月26日最多跌去了30%以上,进入了典型的熊市状况。此番下跌的根源与“基本面向下、地缘政治向上”密切相关,本质上是全球石油供需状况相对宽松、库存上升,诱因是“供需状况因地缘政治局势影响而趋紧”的预期被证伪。

现在是一九三五年十一月十四日的夜里,我在灯下再看完了《生死场》,周围像死一般寂静,听惯的邻人的谈话声没有了,食物的叫卖声也没有了,不过偶有远远的几声犬吠。想起来,英法租界当不是这情形,哈尔滨也不是这情形;我和那里的居人,彼此都怀着不同的心情,住在不同的世界。然而我的心现在却好像古井中水,不生微波,麻木地写了以上那些字。这正是奴隶的心!但是,如果还是扰乱了读者的心呢?那么,我们还决不是奴才。

图11 F7机架轧制不同宽度带钢时窜辊位置与弯辊力的分布情况(a)轧制1 280 mm带钢时弯辊窜辊分布;(b)轧制1 530 mm带钢时弯辊窜辊分布;(c)轧制1 750 mm带钢时弯辊窜辊分布;(d)轧制1 980 mm带钢时弯辊窜辊分布

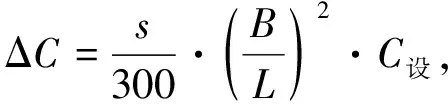

(1)

式中:ΔC为带钢凸度变化量,μm;s为窜辊量,mm;B为带钢宽度,mm;L为工作辊长度,mm;C设为设计CVC辊形的等效凸度,μm.

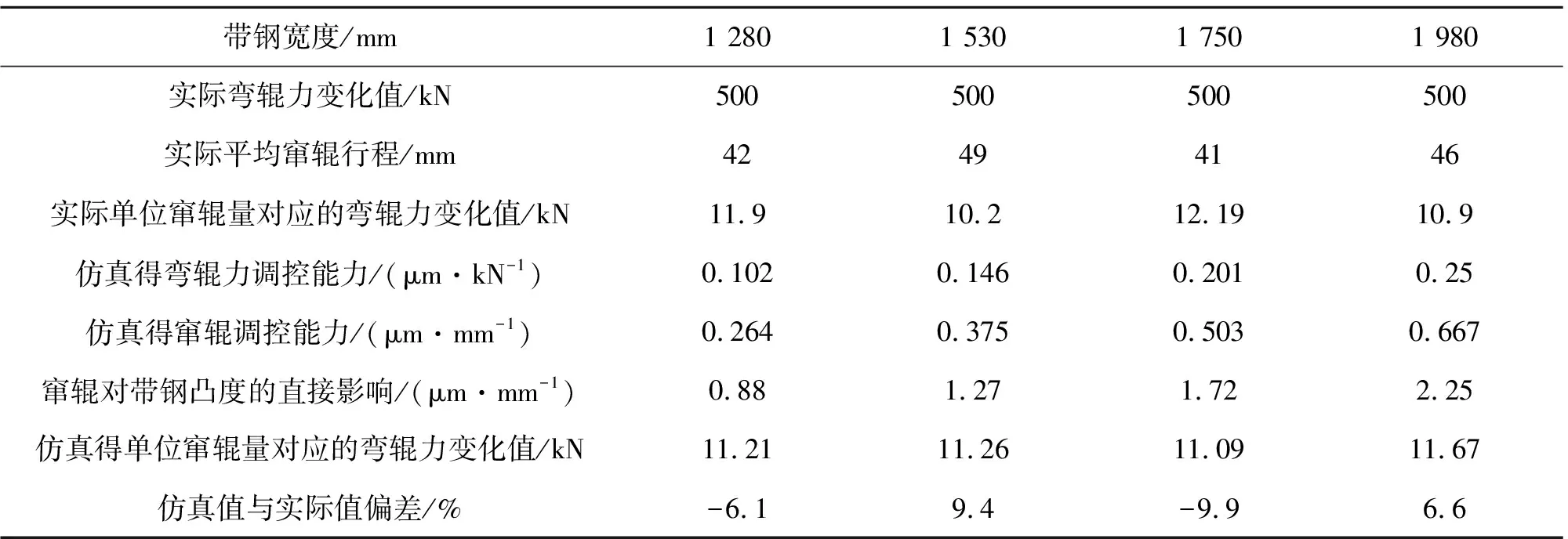

结合前述模型仿真分析与现场实际数据进行对比,得到相应参数如表4所示.

学生在学校期间就要受到老师的关怀与呵护,教师也应该尽到“学校家长”的职责,为学生的身心发展保驾护航。教师和学生建立和睦、友好的师生关系,不仅能促进学生成绩的提升,还能优化学生心理状态。激励教育的使用,打破了教师和学生之间的隔阂,教师在对学生的激励中能感受学生对学习的热情,学生可以释放自己的潜能,让自己的能力得到充分发挥。

带钢凸度随窜辊位置变化曲线的斜率即为窜辊的调控能力,带钢宽度从1 000~2 000 mm分别对应的窜辊调控能力为0.16,0.26,0.37,0.50,0.66 μm/mm.如图10所示,窜辊调控能力随着带钢宽度的增加呈现出近似线性的增大趋势,且带钢宽度由1 000 mm增大到2 000 mm时,弯辊力调控能力由0.16增至0.66,增大近4倍,这说明2 250 mm轧机的窜辊对宽带钢的调控能力更强,而对于窄带钢窜辊调控能力偏弱.

表4 仿真结果与实际参数的验证

由表4可知,通过模型仿真得到的弯辊窜辊调控能力计算结果与现场数据的偏差值在10%以内,因此,可以认为前述所建立的有限元模型与分析结果较为可靠.同时,根据现场数据的分析可知,当前的循环窜辊行程只有50 mm左右,仅为全行程的15%左右,窜辊行程偏小,而弯辊力的使用范围仅为700~1 200 kN(500 kN),设定弯辊力的范围为500~1300 kN(800 kN),因此,若将弯辊力的使用范围由500 kN增加至800 kN,则对应的窜辊行程可放大1.6倍至80 mm,从而有效地提高工作辊的均匀磨损效果.

二是积极推进水利资金统筹整合。从预算编制环节,对小而散、性质相同或相近的项目进行归并,突出支持水利重点工作。依据有关规划,以项目为平台,不断加大水利资金整合力度,实行统筹安排和集中使用,初步形成了中央、省、市、县多层级共同推进、上下互动的良好格局。

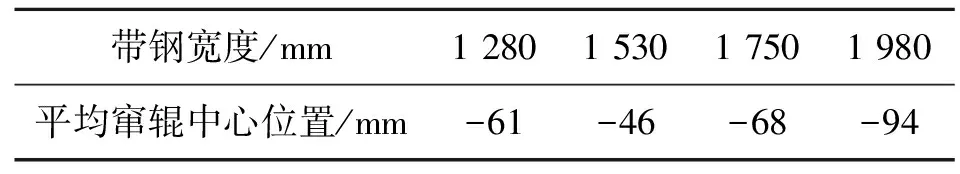

除了对上述生产数据进行分析外,还应对不同带钢宽度轧制过程中其平均窜辊中心位置进行统计分析,以此反应目前CVC辊形的凸度范围是否合理,如表5所示,为不同带钢宽度的平均窜辊中心位置统计.

表5 不同带钢宽度的平均窜辊中心位置

从表5数据可知,轧制过程中不同带钢窜辊位置分布与仿真分析得到的带钢凸度值与带钢宽度对应关系(图4)具有较好的一致性,另一方面可以看到轧制不同宽度带钢时窜辊中心位置均为负值,这说明当前的CVC辊形等效凸度范围不太合理,应适当增大轧辊等效负凸度而减小等效正凸度,同时可适当缩小等效凸度范围,从而调整窜辊中心位置处于零点附近并增大窜辊行程.

4 结论

(1)利用ANSYS有限元软件,建立某2 250 mm超宽轧机的辊系有限元模型,并通过该模型计算了对应于不同带钢宽度、不同弯辊力以及不同窜辊位置下带钢的出口板廓.

(2)针对轧制不同宽度带钢时的出口板廓,计算出下游机架对应于不同带钢宽度的弯辊力调控能力、窜辊调控能力以及带钢凸度随宽度变化的变化趋势,并得到了轧制窄带钢时易出现凸度控制能力不足的结论.

(3)通过对现场实际轧制数据的分析,对所建立的模型与仿真结果进行了进一步验证,得到偏差值小于10%,说明当前仿真模型与分析结果较为可靠;同时通过对现场数据分析后得出目前弯辊力设定范围过小,在一定程度上限制了循环窜辊作用的发挥,并指出目前下游机架的CVC辊形的等效凸度不合理,存在着负凸度偏小而正凸度偏大且整体调控范围偏大的情况.

(4)研究结论可以为现场的板形控制与辊形改进提供较好的理论基础与改进思路.