水上旋挖机成孔钢管嵌岩斜桩施工技术

2022-08-04薛磊何珺怡骆锦成张力心

薛磊,何珺怡,骆锦成,张力心

(1.中交二航局第四工程有限公司,安徽 芜湖 241000;2.中交公路长大桥建设国家工程研究中心,北京 100088)

0 引言

随着港口建设工程规模的不断扩大,高桩码头的应用越来越广泛[1],建造在风化岩地基上的高桩码头,当基岩(中风化岩)埋藏较深且其强风化层较薄,仅靠锤击沉桩,桩不能到达足够深度满足承载力的要求,此时采用灌注型嵌岩桩是一种较好的处理方法[2]。钢管嵌岩斜桩具有材质均匀、承载力强、穿透土层性能好、能抵抗较大水平荷载的特点,可作为结构物的主要承载构件[3]。但斜桩嵌岩施工工艺复杂,技术难度大,只有选择合适的工艺,加强过程控制,才能确保施工质量[4]。

码头施工面临建设周期紧、水上工作量大、各工作面同时开展的情况,给施工过程也带来巨大挑战。鉴于此,本文对钢管嵌岩斜桩施工钻孔设备进行优化选择,通过有限元分析设计旋挖桩钻孔平台,通过在浙江某码头工程中的成功应用,大大提高了施工工效,降低了施工过程的安全风险,节约了施工成本,解决了技术难题,取得了显著的社会和经济效益。

1 工程概况

浙江某码头为高桩梁板式结构,码头基础分为ϕ2 200 灌注型嵌岩桩基础和ϕ1 500 钢管嵌岩桩基础(钢管嵌岩桩含132 根直桩和132 根斜桩,材质Q345B,壁厚采用24 mm 和22 mm 组合,桩端进入中风化凝灰岩面不少于1.5 m,斜率5.5∶1)[5]。码头断面结构如图1 所示。

图1 码头断面结构图Fig.1 Wharf section structure diagram

1.1 工程地质

本工程场地主要位于潮间带及滨海带,拟建码头区水深8.60~29.0 m,未发现有滑坡、崩塌等不良地质作用。地貌类型为浙东南沿海岛屿区,场地土层为海相沉积。土质主要为淤泥、淤泥质粉质黏土、粉质黏土、砂砾石(约30%~50%)、凝灰岩。

1.2 施工重难点

钢管嵌岩斜桩成孔施工使用旋挖钻的经验较少,设计要求桩端进入中风化凝灰岩面不少于1.5 m,钢管桩斜率5.5∶1,斜度较大,并且长期处在典型的沿海恶劣环境中,风高浪大,地质条件复杂多变,全年作业时间有限。斜桩作为最重要的结构之一,同时斜桩施工又属于关键线路,而在有限的作业时间内保证成孔的质量,做到钻机导管与钻孔中轴线保持一致,同时对钢管嵌岩斜桩内壁不造成损伤是钢管嵌岩斜桩施工的重难点。

2 旋挖机设备选型、适应性分析及改造

2.1 设备选型

根据地层情况和满足设计要求,结合施工经验选定SR405R 旋挖钻机进行施工。SR405R 旋挖钻机在可自动行走的履带式底盘上,机动性能大,移动迅速,独立作业性高,施工移运中,无须吊装设备配合。电力需要量较小,钻速稳定,最大倾斜角度可达90°,动力头扭矩大,能有效地控制成孔质量。

2.2 适用范围

钢管嵌岩斜桩创新施工技术适用于沉桩精度要求高、斜桩斜度较大、全年作业时间有限、复杂海况及地质环境的大直径斜桩的钻孔施工。

2.3 设备优化改造

采用旋挖钻进行施工时,为了提高钻孔效率,对设备进行改造。采用“抽拉天线”型钻杆(包含支撑环、钻杆、动力头)与钻头直接连接(见图2)。这样可以使钻机在加压油缸助力下迅速挖土,升降机的推进速率高,回转卸土较快。

图2 带有支撑环首节钻杆结构示意图Fig.2 Structure diagram of first drilling pipe with support ring

根据地层的情况、斜桩钻孔的参数(孔深、孔径、护壁措施、沉渣厚度要求等)需配4 节钻杆,前3 节管壁厚2 cm,最末节管壁厚3 cm。在除最末节钻杆外,其他钻杆端头处增加导向装置(ϕ1.35 m 支撑环,见图3),支撑环通过环形挡套连接在第一、二、三节钻杆的端头处,目的是为了增大钻杆刚度,减小钻杆下挠[6]。

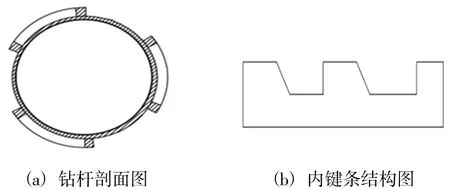

为使钻杆沿轴向特定方向转动,在4 节钻杆上均设有外键条,外键条设有键槽和加压块,键槽结构与键板结构相匹配;在第一、二、三节设有内键条,内键条上设有键板,用来卡住键槽,使每节钻杆能够沿轴向相对滑动;相邻两节钻杆的外壁和内壁上分别均匀设置3 根外键条和3 根动力头内键条,相邻两节外键条或相邻两节内键条之间的夹角为120°;每节钻杆外侧均设有加强键条,内键条和外键条通过键板和键槽相互配合,使所有钻杆保持一个方向转动[6]。键条结构见图4。

图4 内外键条结构示意图Fig.4 Schematic diagram of internal and external key strip structure

改造后的设备优点在于能保证钻机的同心度,扭矩大,钻进效率高,能有效地控制成孔参数,成孔质量高,减小钻杆下挠度。

3 钻孔平台设计及搭设

3.1 钻孔平台设计

旋挖桩机因结构特殊性,成孔后不能自行完成下放钢筋笼和浇筑混凝土,需其他起重设备协助施工,而在挖孔施工过程形成的弃土也需要有另外运土机械予以挖运协助。同时旋挖钻自重较大,对平台的要求较高。钻孔平台结构体系自上而下的顺序为8 mm 花纹钢面板,I12.6@300 mm纵向分配梁,I22a@500 mm 横向分配梁、321 型贝雷纵梁、双拼HN600×300 横梁、ϕ426×6 平联、ϕ1 500×24 钢管桩。使用MIDAS 分析软件对钻孔平台结构建立整体模型(图5),按实际工程要求设置相关边界条件,对以下工况进行模拟计算。

图5 计算模型Fig.5 Calculation model

1)模拟工况

按最不利原则,平台计算考虑以下工况:

工况一:70 t 履带吊和180 t 旋挖钻机桩顶作业(结构自重+施工及人群荷载+车辆荷载+冲击荷载+波浪力);

工况二:空载抗台工况(结构自重+风荷载)。

2)应力分析

不同工况下对各构件的强度及刚度进行计算,计算结果经对比分析满足相关规范[7]要求。

3.2 平台搭设

1)平联施工

单排钢管桩在沉放到位后,进行平联连接施工。钢管桩和平联中间的连接处均使用“哈佛接头”焊接连接。“哈佛接头”为整体结构,每根平联在一端设置,平联与钢管桩之间连接如图6所示。

图6 平联与钢管桩之间连接示意图(mm)Fig.6 Connection diagram between horizontal connection and steel pipe pile(mm)

2)主横梁施工

双拼钢工字钢在后场加工,运至现场进行安装。先由专业的测量人员在钢管桩上放出横梁轴线及牛腿位置,在钢管桩侧壁焊接牛腿,然后起吊安装主横梁、焊接连接钢板和肋板以及装配贝雷架。

3)横纵向分配梁与面板安装

纵向分配梁、横向分配梁均采用工字钢。纵向梁固定好后,面板采用花纹钢板进行焊接安装。采用起重船逐块吊装花纹钢板并点焊固定。

4 嵌岩斜桩施工方法

4.1 施工工艺流程

施工工艺流程见图7。

图7 钢管嵌岩桩施工工艺流程图Fig.7 Construction process flow chart of steel pipe rock-socketed pile

4.2 钢管桩沉桩控制

钢管在专业厂家进行加工制作和防腐涂装,为了确保钢管桩顺利沉放,在桩顶和底尖加设宽度为300 mm 厚20 mm 的加强圈(材质与钢管桩相同)。制作完成以后,利用码头上起吊设备采取4吊点方法直接吊装上船,再由运桩驳方式运输,方驳上配备的锚机在抛锚艇的配合下进行抛锚定位,最后使用金祥3 号打桩船(配D138 柴油打桩锤)进行钢管桩整桩施打。沉桩施工前对钢管桩沉桩区域进行“一桩一孔” 补充地质钻探及取样试验,以便明确地层变化和各岩土层的物理力学性质[8]。为了防止钢管桩桩底卷边,钢管桩锤击沉放停锤标准以贯入度控制为主,标高控制为辅;当贯入度达到10 mm 时,应再施打30 击。由于沉桩后的斜桩悬臂端较长,并受到水流、风浪、潮流的影响,待钢管桩施打完成后,及时进行夹桩施工。

4.3 成孔施工

钻孔前先检查钻机性能状态,确保钻机正常工作后驶入工作区域,钻机就位对中后调到设计斜度。钻孔过程中,在支撑环的衬托下,沿钢护筒钻进,为了确保成孔质量及机械不受损伤,钻进速度采用慢速钻进。当钻进到设计高程,经监理工程师检验同意即可终止钻进,用钻斗进行掏渣清孔,沉渣厚度不得大于5 cm(若沉渣厚度大于5 cm,采用气举反循环工艺二次清孔)。同时排渣区的运渣设备进入现场,并开展排渣对位测试,以便有效配合,降低干扰,提升钻进工效,提高施工速度。

4.4 钢筋笼下放及混凝土浇筑

1)钢筋笼加工

钢筋笼通过滚焊机进行加工生产。箍筋与主筋交叉点采用CO2保护焊100%焊接。声测管在钢筋笼加工时同时安装。钢筋笼节与节之间通过套筒机械连接,钢筋笼生产完成后运至平台。

2)钢筋笼下放

在孔口利用履带吊将单节段钢筋笼从水平放置状态转换成与钢管桩同斜率状态,然后顺钢管桩将钢筋笼缓慢入孔。为保证保护层厚度,钢筋笼能顺利下放到位,在钢筋笼骨架外设置了圆形保护层垫块。由于是斜桩,钢筋笼下侧的保护层受钢筋笼本身自重压力较大,极易被压坏,加设保护层支撑钢筋[9]。

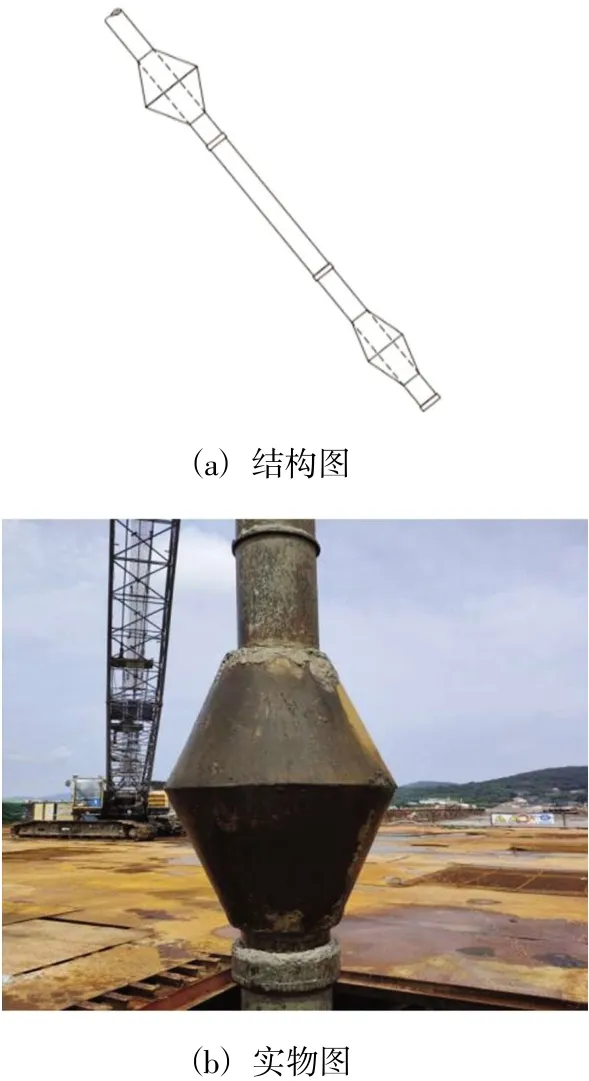

3)水下混凝土浇筑

本工程桩基水下混凝土施工采用导管法,钢筋笼完成下放后,随即下放浇筑导管。导管设置组合式梭形导向器(见图8),嵌岩部分梭形导向器外径尺寸小于钢筋笼的内径,安装于导管底部;中空部分梭形导向器外径尺寸小于钢管桩内径,每15~20 m 布置1 个。确保导管倾斜下放和上提时不与嵌岩段钢筋笼发生卡滞,同时确保导管在中空段处于中心位置不偏移。

图8 组合式梭形导向器结构示意图Fig.8 Structure diagram of combined shuttle guide

钢管嵌岩桩混凝土封底采用拔塞法浇筑。首批混凝土浇完后,及时检测导管的埋设深度不得小于1 m。为保证混凝土有较好的和易性, 严格控制混凝土塌落度在180~220 mm。首批混凝土浇筑完成后,必须持续浇筑,严禁间断,浇筑过程中由专人测量记录混凝土面的标高。严格控制浇筑导管的埋设深度,防止导管脱离混凝土面和浇筑的中断,同时避免导管埋设深度过大而造成无法拔出。

钢管嵌岩斜桩施工完成后,采取高应变法对单桩承载力进行检测,结果显示桩身质量满足设计和规范要求。

5 结语

通过对旋挖钻机设备的深入研究和钢管嵌岩斜桩施工技术的总结,解决了利用旋挖钻进行钢管嵌岩斜桩施工较为复杂的难题,提高了施工工效,加快了施工进度,节约了施工成本,具有良好的经济效益,同时也为其它类似工程提供参考。