滨海双排宽幅长悬臂钢板桩围堰施工关键技术

2022-08-04熊昊翔

熊昊翔

(深中通道管理中心,广东 中山 528400)

0 引言

围堰形式由前期较为传统的木桩围堰、土方围堰、抛石围堰逐步发展为钢结构围堰[1]。其中,又以钢板桩围堰在实际工程中应用较多[2-4]。相比于传统围堰,钢板桩围堰具有施工速度较快、容许变形能力大、占用水域面积小、对生态环境影响及破坏弱等优势[5-7]。近年来,随着基坑深度及围堰规模的增加,单排钢板桩围堰顶部水平位移大、抗弯能力差的缺点进一步凸显[8],此时双排钢板桩便应运而生,应用也越来越普遍。由于双排钢板桩受力情况复杂,目前国内外对其研究主要集中在稳定性分析方面[9-10],而针对钢板桩施工过程中的工序安排、精度控制、合龙方法等关键技术的探讨较少,在滨海地区进行双排长悬臂钢板桩的施工研究则更为鲜见[11]。

深中通道采用在主线设置堰筑段的方式,解决了钢壳沉管隧道与东人工岛主线隧道(含匝道)变宽段对接问题[12]。本文以深中通道堰筑段围堰施工实例为依托,结合监控量测数据对在近岸区域双排宽幅钢板桩施工过程中的关键技术进行了探讨,总结了经验,以期对类似施工环境下拟采用类似方案的工程设计及施工提供参考。

1 工程背景

1.1 工程概况及周边环境

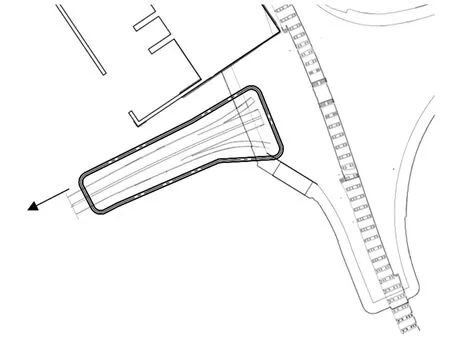

深中通道主线堰筑段位于深圳宝安机场南侧约2 km 处,紧邻福永码头[13]。东侧与深中通道东人工岛相接,西端与沉管隧道对接,如图1 所示。

图1 临时围堰平面布置图Fig.1 Layout plan of temporary cofferdam

堰筑段围堰采用双排钢板桩围堰方案,围堰轴线长度约1.39 km,为施工临时建筑物,等级5 级,里程桩号K6+511.5—K7+072。双排钢板桩间距10 m,采用钢拉杆(+2.0 m)连接,堰体内侧钢板桩标顶高+3.00 m,外侧钢板桩顶标高+6.00 m,桩长27~35 m。钢板桩型号为冷弯U 型750 mm×225 mm×14.5 mm 钢板桩,钢材为Q390BZ。

堰体下方存在大量的淤泥及淤泥质粉质黏土。堰体内自海床面以下≥8 m 范围内分层清除表层淤泥、换填中粗砂,并用机械振密。围堰外侧采用抛石保护,围堰内侧≥6 m 范围内分层换填中粗砂。原设计典型横断面图如图2 所示。

图2 临时围堰原设计典型横断面图Fig.2 Typical cross section of the original design of temporary cofferdam

1.2 水文地质条件

本工程场地地质和水文条件复杂,工程左右线土层分布不均,岩面起伏较大[14]。地表水主要为海水,位于珠江入海口,与外海联通,海水深度受潮汐影响较大,设计高潮位(+2.85 m)与低潮位(-1.28 m)水位差超过4 m。场区海水退潮到涨潮的时间间歇较短,约1 h,涨潮与退潮持续时间相对较长,约为4~5 h。钢板桩打设区域海床面-3~-5 m,由上至下依次为淤泥(-4~-10 m)、黏土或淤泥质粉质黏土(-10~-18m)、残积粉质黏土(-18~-21 m)、全风化花岗岩(-21~-25 m)、砂土状强风化花岗岩(-25~-38 m)。

1.3 工程制约条件及难点

1.3.1宽幅超长悬臂精度控制

本项目钢板桩幅宽75 cm,相比传统的钢板桩(45 cm)宽度增加了66.7%,设计桩长27~35 m,插入原状海床面(-3~-5 m)以下12~17 m,悬臂长度15~18 m。宽幅、长悬臂特征导致打设过程中产生纵向偏移后采用传统方式修正较难。此外,导向架拆除后、堰体填筑前钢板桩超长悬臂在外海环境下随波浪摆动较大。

1.3.2机场航空限高及近岸水深限制

由于东人工岛毗邻深圳宝安国际机场,受机场航线及飞机起降的影响,施工允许最大高度为35 m。同时,受近岸水深(1~5 m)限制,如采用大吨位级船舶施工需专门疏浚航道,代价过大。不得不放弃需使用大型、超大型设备的工艺。

1.3.3毗邻运营码头

福永码头岛壁基本平行于堰筑段北侧堰体,直线间距最近约50 m,最远约75 m。高速客轮航线与堰筑段北侧堰体平行,船行波对钢板桩打桩船稳定性、钢板桩打设精度会产生影响。

2 施工工艺及设备

2.1 工艺流程

本项目钢板桩以施工船舶作为工作平台,打设流程与传统方式类似,见图3。

图3 钢板桩施工流程图Fig.3 Construction flow chart of steel sheet pile

2.2 设备配备及终锤原则

2.2.1钢板桩吊运

根据工期计划要求,配备3 艘作业母船,分3 个工作面同步组织施工,每艘母船上配备1 台130 t 履带吊进行钢板桩吊运。

2.2.2钢板桩插打

根据工作面地质情况,为满足钢板桩插打及工期需求,3 艘作业母船分别配置90 kW 电动振动锤、120 kW 电动振动锤+机械手、135 kW 电动振动锤+机械手。

2.2.3终锤原则

原设计要求钢板桩沉桩以桩尖设计高程作为主要控制标准。根据现场出现的桩间插打出现火花、钢板桩上部发生轻微挠曲等实际情况,补充终锤。补充终锤的原则为:持续振动30 s 桩尖深度无变化时停止施工,如距离设计高程小于2 m,直接割除;大于2 m,各方现场复核后再作决策。

3 施工关键技术

3.1 施工工序

3.1.1原施工工序

原设计中对围堰主要施工工序明确如下:表层清淤→打设双排钢板桩→分层同步抛填迎水侧块石、换填堰体内及围堰内中粗砂→施工反压土坡→安装钢拉杆。

3.1.2调整后施工工序

为满足特殊气象条件下施工安全的需求,对围堰设计方案进行了调整。主要调整内容为:

1)堰体外侧抛石调整为回填中粗砂后抛填块石,块石厚度为1 m;

2)堰体内侧压脚块石采用中粗砂替代;

3)土工膜铺设的位置由清淤面~+3 m 调整为原海床面~+3 m。调整后堰体典型横断面如图4所示。

图4 临时围堰调整后典型横断面图Fig.4 Typical cross section of temporary cofferdam after adjustment

同时,对施工工序进行了细化和调整。具体调整为:

表层清淤→换填中粗砂至原海床面→打设双排钢板桩→外排钢板桩外侧砂肋软体排、袋装碎石和袋装土护顶、200~300 kg 块石抛填及内外排钢板桩之间土工膜铺设→安装钢拉杆→同步分层回填堰体内中粗砂至标高-2.0~+1.0 m→根据土层情况,加固堰体下方软弱下卧层→回填堰体至设计标高。

3.2 钢板桩纠偏

3.2.1测量定位

采用RTK-GPS 定位系统,在钢板桩打设前测定导向架位置;在钢板桩打设过程中,根据测量控制点坐标,将控制点引测至钢板桩纵向轴线附近福永码头上,在福永码头控制点设置全站仪,采用前方交会,用全站仪十字丝测量桩的垂直度。

3.2.2横向纠偏

横向偏差主要是由测量误差以及钢板桩入水后桩尖偏离原定位置所导致。在本项目中,采用在钢板桩轴线上设置导向架的方式对钢板桩进行横向纠偏。

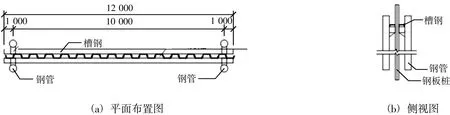

导向架立柱桩采用4 根长24 m,直径609 mm、壁厚12 mm 的钢管,打入土层约8 m;导向架采用[ 400、长12 m 型钢,在母船甲板加工厂制作、组装成整体,两侧横梁与钢管立柱采用焊接方式连接。

导向架安装示意图如图5 所示。

图5 导向架安装示意图Fig.5 Schematic diagram of guide frame installation

3.2.3纵向纠偏

逐根打设时,以第一根钢板桩为垂直导向。由于钢板桩为单侧受力,一侧存在摩擦,一侧无约束,两侧受力不均易导致钢板桩向无约束侧倾斜。因此,用钢筋将已插打钢板桩上部悬臂区焊接成一个整体,防止钢板桩锁扣部位松脱。同时,往一个方向施工一段时间后,采取反方向新开工作面施工,以对整体垂直度进行调整。

当钢板桩沿围堰轴线方向产生过大倾斜时,通常采用楔形板桩进行调整,传统方案如下:

方案一:采用2 根钢板桩,将钢板桩一侧翼板割除,割除后钢板桩重新搭接焊,一端搭接多一端搭接少,重新焊接钢板桩为上小下大。钢板桩内、外侧采用角焊缝满焊。

方案二:采用2 根钢板桩,将钢板桩一侧翼板割除并在凸面加焊厚1.5 cm 的梯形钢板,焊接成上小下大的钢板桩。

本项目钢板桩长度超过27 m、幅宽75 cm,采用传统纠偏方式存在角度难以精确预加工、横向焊缝易拉裂等难题。创新性地采取方案三“锁口钢管桩+水下不扩散混凝土”的方式(图6)进行纵向纠偏。即采用直径630 mm、壁厚10 mm 的钢管桩,一侧开口一侧焊接半边钢板桩,将倾斜钢板桩包入钢管桩内,钢管桩内自桩顶至原海床面浇筑水下不扩散混凝土,钢管桩外采用纵向钢搭板进行补强连接,自海床面至桩底在堰体形成后施作止水措施,以形成有效咬合确保结构整体受力及止水。

图6 异形桩施工图Fig.6 Construction drawing of special-shaped pile

3.3 合龙方案

相比于内湖施工,滨海环境水位直接受涨落潮影响,在特殊天气条件下,考虑浪高时项目所在地日内水位差超过6 m。同时,堰体钢板桩长悬臂直接为临水状态,无法采用传统的“钢板桩纵向搭接+旋喷止水”方案。因而,对合龙时机及合龙方案的选择均提出了较高的要求。

3.3.1合龙时机选择

根据水文观测情况,落潮到涨潮间隔时间短,涨潮到落潮间隔时间相对较长,为减少因水位变化带来的瞬时压力差而引起桩顶水平位移,在钢板桩打设至合龙口后,结合海洋气象预报信息,选择涨潮到落潮的时间区间进行合龙钢板桩施工。同时,考虑堰体设计为钢板桩外高内低+内侧设反压土坡的形式,为避免合龙后因退潮导致堰内水位高于堰外,对钢板桩堰体产生侧向压力,最后合龙时机原则上选择低潮位进行合龙处钢板桩封口。

3.3.2合龙具体操作

在封口钢板桩打设时,钢板桩两侧锁口有平行、不平行等多种情况,需采取针对性措施。

1)合龙口两侧钢板桩轴线及接口均平行时,根据测量数据预判钢板桩最后合龙时的状态,通过测量合龙口长短的方式决定封口钢板桩的宽度。

2)钢板桩悬臂较长,在风浪作用下出现两侧接口轻微不平行的状况,此时需通过外力使钢板桩小角度偏转,促使两侧钢板桩平行后进行合龙。

3)若钢板桩轴线及接口均不平行,同时又存在纵向倾斜的情况时,采用异形钢管桩(方案三)进行合龙。

3.4 监控量测

3.4.1测量方案

受限于近岸水上作业,钢板桩轴线偏差测量以人工手持RTK 沿钢围檩走道板进行测量。

钢板桩水平位移过程变形采用在钢板桩顶板安装小棱镜等措施进行测量。测点布设水平间距约为20 m,部分区域测点加密至约10 m。主要对钢板桩顶部位移进行测量。

3.4.2测量数据

测量数据反映出钢板桩打设过程在导向架控制下,实测轴线与设计轴线偏差基本控制在10 cm 以内。但在合龙口、堰体成型过程中及台风前后,钢板桩长悬臂受潮水变化、回填顺序及软弱地层影响明显,桩顶出现较大的水平位移。

1)合龙口监测数据。受围堰封闭时内外海水落差、合龙时吸力及合龙口自由端摆动影响,合龙口附近钢板桩在合龙后呈现桩顶明显向堰内倾斜的特征。其中内排钢板桩顶部向内倾斜最大位移约56 cm,外排钢板桩顶部向内倾斜最大位移超过1 m,此后基本稳定保持该倾斜状态。

2)堰体形成期间监测数据。自钢板桩打设完成至围堰外侧反压、双排钢板桩间填砂完成,该阶段绝大部分区域钢板桩顶部位移小于10 cm,但局部淤泥层较厚且未进行完全清淤的地层软弱区域钢板桩变形较为明显,钢板桩顶部水平位移最大达到45 cm。

3) 台风前后变形数据。在钢板桩实施过程中,台风“山竹”(14 级)对施工区域造成直接影响,台风登陆前,钢板桩完成约70%,且受海砂供应及工序制约,部分区域未形成完整堰体。台风前,已完成钢板桩与设计轴线偏差在10 cm 以内;台风后,未形成堰体区域在风浪流等多重因素影响下,钢板桩长悬臂端出现挠曲,顶部最大位移超过1 m。

4 结语

深中通道堰筑段采用双排宽幅、长悬臂钢板桩围堰筑岛,采取一系列技术措施解决了精度控制、纵横向纠偏、合龙等技术难题,对施工工序进行了优化及总结,结合监测数据,可知:

1)双排钢板桩堰体容许变形能力强,在滨海区域钢板桩围堰受潮位及风浪影响显著,施工运营周期长时需重点考虑台风等不利气象因素并采取针对性措施,如在堰体中增设横向隔断形成子围堰或采用刚度更大的临时围堰方案,如钢管桩围堰。

2)采用“清淤后先回填砂再打设钢板桩”方案替代“清淤后直接打设钢板桩”,减小了钢板桩自由端长度,较好地控制水平位移。因此,建议在后续采用类似工法的工程中优先选用“先填筑后打桩”的施工方案。同时,堰体回填过程受多种因素影响,局部仍发生了较大的初始水平位移,原则上应对下卧淤泥完全清除。

3)钢管桩纠偏异型桩,可有效解决钢板桩倾斜及合龙问题,保证钢板桩垂直度的同时避免锁扣出现撕裂情况。

4)合龙口钢板桩易受围堰封闭时潮水吸力、内外海水落差及合龙口自由端摆动影响,产生较大的位移,合龙时机应选择在潮位变化平缓的时段。