路基智能碾压在实际施工中的运用

2022-08-04宋宏伟刘永祥

宋宏伟,刘永祥

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

目前国内压实质量控制的传统方法主要依靠常规指标,存在很大局限性,主要表现在:1)由于常规试验都是在工序结束后进行的,属于结果控制,很难在碾压过程中进行控制。2) 费时费力,对施工干扰大,取得的“抽样点”值很难反映整个碾压面压实质量情况。3)发现个别点不满足要求时,很难界定重新碾压范围,若全部碾压可能会造成部分区域的“过压”。4)抽样检验适合样本总体较均匀的情况,当填料不均匀时,抽样点是否具有代表性值得怀疑[1]。

压实是路基填筑施工的最后一道工序,是保证路基压实度和平整度的关键[2]。随着我国智能化与信息技术的不断发展,一种在路基压实施工过程中,旨在通过分析压路机振动轮运动特性,实现对路基压实质量实时、全面检测的智能压实技术开始出现。智能压实技术本质上是根据分析的振动响应获得智能压实测量值,识别连续分布的物理或力学量,进而直接指导施工,以得到更好的压实质量[1]。

通过路基智能碾压设备的应用,在保障施工质量的同时,大幅提高压实作业的效率,杜绝漏压、少压、超压,减少资源、时间的浪费;避免因漏压、少压造成的路基质量问题,延长道路使用寿命,降低后期维护成本,具有显著的经济效益;通过采集AΩ 基础频率加速度幅值和A2Ω 二次谐波分量的加速度幅值并处理分析,将信息经过评定控制体系计算转换为振动压实值(ECV),再将ECV 与现场实测压实度数值进行数据收集和对比,得出相关结论,进而达到通过设备使用和过程控制减少检测频率,加快施工进度的效果。

1 路基智能碾压技术原理及系统组成

路基智能碾压系统的技术原理是在路基填筑碾压过程中,依据压路机在施工过程中产生的激振力与路基土体反力相互作用,通过设备检测振动压路机振动轮竖向振动反馈信号并实时采集,可以连续监控碾压质量及实时评估。系统运用过程中通过建立起检测评定与反馈控制体系,实现对整个碾压面压实质量的实时动态监测与控制[3],并根据路基实际压实情况,调整碾压机械的碾压参数(速度、频率、振幅等),从而实现在线监控和反馈指导施工[4]。

路基智能碾压系统由移动信息传输模块、设备传感器、GPS 天线及定位接收机、计算机分析系统以及可视化模块系统整合而成。

2 路基智能碾压工艺

智能碾压工艺是在传统路基填筑施工工艺上,在压路机上增加了智能控制设备,以实现连续控制的目的,主要施工工艺流程见图1。

图1 路基智能碾压施工工艺流程图Fig.1 Process flow chart of subgrade intelligent compaction construction

3 ECV 与压实度相关性试验

3.1 试验段施工

本次试验选取浦清高速六标段K72+100—K72+360 路基93 区第一层,K72+100 为本试验段的起点、K72+360 为本试验段的终点,纵向10 m横向7 m 画方格网线,试验段基本参数见表1。

表1 试验段基本参数Table 1 Basic parameters of test section

试验段路基填筑料采用20 m3的自卸车运输到每个方格网内,摊铺厚度控制在28 cm,采用推土机进行初步平整、静压1 遍后再采用平地机进行精平。

振动压路机按照2 km/h 的均匀速度行驶,在进入试验段起始线之前达到正常振动状态,行驶到达起始线时开启量测设备的数据采集功能,进行连续压实测试的数据采集,离开试验段终止线后停止采集。

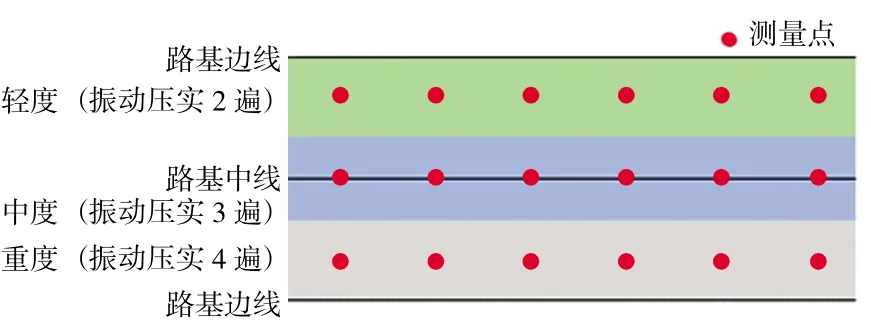

压实度测试点应根据连续压实测试结果选取和测试,根据压实状态分布图,在轻度(压实2遍)、中度(压实3 遍)和重度(压实4 遍)3 种压实状态区域内至少各选6 个测试点,现场施工方案布置见图2。

图2 现场实施方案布置图Fig.2 Site implementation plan layout

本次压实度与振动压实值ECV 相关性试验段全长160 m。为了压实度试验值的稳定性,试验路段前后50 m 范围内不做压实度与振动压实值ECV 相关性试验,取中间60 m 范围,每隔10 m取1 个断面共6 个断面,每个断面分别对轻度、中度和重度3 种压实状态进行压实度监测,样本数共18 个,再通过在压路机上安装的加速度传感器,采集AΩ 基础频率加速度幅值和A2Ω 二次谐波分量的加速度幅值,得到相应位置的ECV 值。

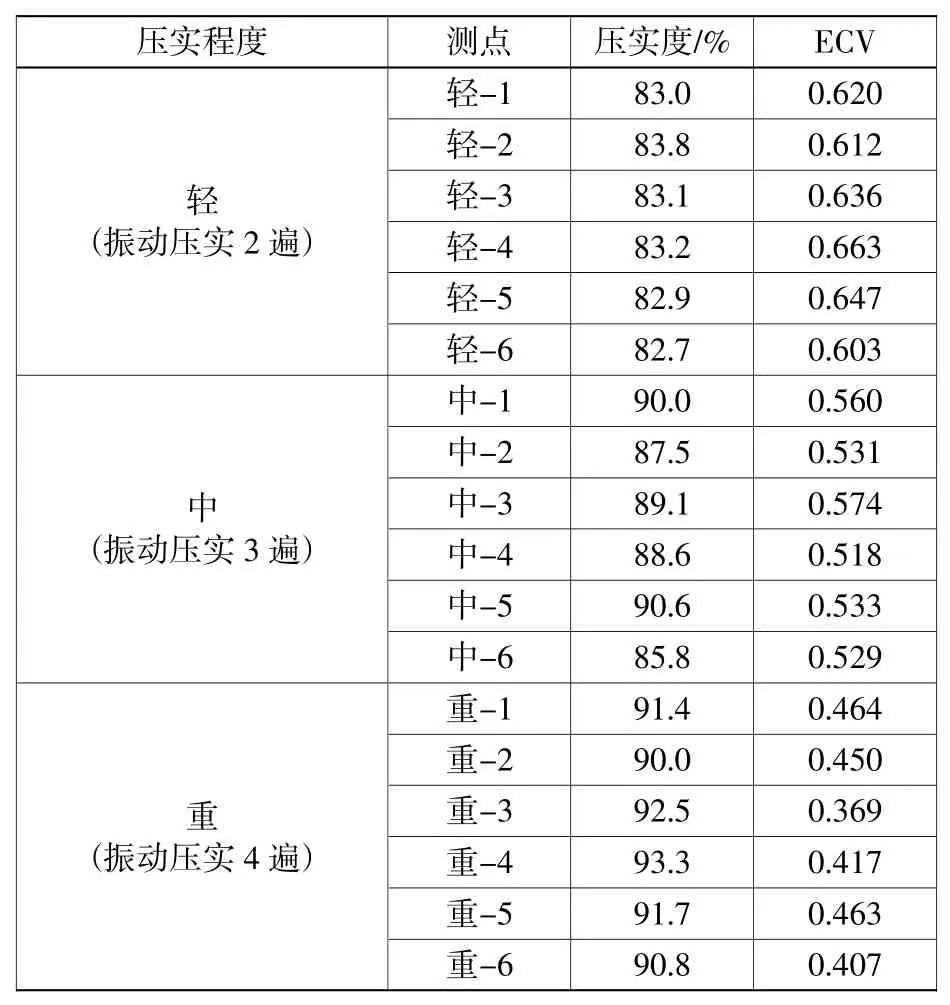

3.2 ECV 与压实度相关性试验结果

用传统灌砂法对压实度进行证实和复查,建立ECV 和压实度的相关性。根据现场试验方案,通过在后台程序对ECV 进行采集,共采集有效ECV与灌砂法压实度样本18 组。试验数据见表2。

表2 ECV 和压实度试验数据Table 2 ECV and compaction test data

从散点图3 中观察到,2 个参数的线性回归决定系数为:

图3 ECV 与压实度的关系图Fig.3 Relationship between ECV and compactness

建立线性回归方程:y= -37.971x+ 108.02得到线性回归决定系数R2= 0.79。

建立多项式回归方程为:

得到多项式回归系数R2= 0.82。

多项式拟合比线性拟合获得的决定系数要大,但两者较为接近,为了计算简便,选用线性拟合。

利用SPSS 统计分析软件量化分析各变量间的相关性可知,ECV 与压实度在0.01 显著性水平(犯错概率)下显著相关,相关系数为-0.889,显著性0.000,见表3。

表3 压实度与ECV 相关性分析结果Table 3 Correlation analysis results between compactness and ECV

从上述的研究可以得出:在对松铺厚度、碾压速度、压实遍数、含水率等变量进行控制后,ECV 值和实际压实度有88.9%的相关性。

4 智能碾压系统在实际施工中运用的分析

智能碾压数据收集系统可在一定程度上还原某一具体位置的施工状态,有助于追溯与分析施工中存在的问题原因,及时掌控碾压区域状态,防止过压或欠压。可以针对压实质量进行过程连续控制,实时输出碾压情况报告;通过分析对比在现场及时有效地找到碾压不到位的区域,改变了以往依靠人为控制施工质量的管理方法,保证了施工质量具有真实可靠性[5]。

对比传统碾压和智能碾压施工参数相关性,可看出综合效益是可观的。路基智能碾压系统可对土方填筑施工进行全过程监控和及时反馈,相对于传统机械压实施工减少了因人为因素造成的漏压、少压情况及相关重复检测的设备、人工成本,以后设备过度碾压的造成的资源浪费,同时降低了旁站监管人员的配置需求,提高了施工进度和验收合格率,保证了路基施工质量,进而延长了道路使用寿命,降低了通车后维护成本。本工程总填方量为599.7 万m3,采用智能碾压施工后较传统工艺节约成本约140 余万元。

通过对路基智能碾压系统的应用研究,发现本系统在实际施工中有很重要的实施应用价值,但同时也有一些需要改进和继续研发的内容。主要体现在以下方面:

1)安装智能碾压系统着眼于过程跟踪,实时显示并且记录作业面的压路机信号、碾压区域、碾压遍数、碾压日期与作业时间长短等参数;为施工人员适时提供作业数据,修正不合要求的作业方式,并在试验检测指导下通过预防漏压、过压来节省施工资源,提高一次性报检合格率;对压实度不合格的区域及时处理,提高验收通过率,避免重复检测,从而提高工效[6],通过信息化监控与施工数据记录,节约机械、油耗、人员等成本,同时在人力资源等方面可获得一定的经济收益。

2)本套智能碾压技术系统只是针对单一土体、单一施工环境和特定设备进行的施工应用和研究,在填筑土体材料性质发生变化、施工环境或施工设备发生显著变化后,以前积累的试验数据、参数和相关性不再具有通用性。需要针对不同条件,反复进行试验总结研究,降低了在复杂环境下路基填筑施工效率;另外本系统拟合出的压实度也不能完全代表路基填筑的实际质量,也需要试验检测人员进行大量的抽检工作,并与本系统的数据进行对比关联,以确保最终的路基质量满足设计要求。

3)本套系统高程数据应用不充分,现有智能碾压系统运算仅停留在压路机平面位置数据处理,分层碾压数据完全依赖于手动,一旦录入错误将造成数据累计偏差,无法反映现场真实情况。智能压实系统还需深入研究,充分挖潜高程数据,将高程数据转化为松铺厚度、压实厚度、碾压层数等要素,在数据处理中增加有效的自动分层手段[7]。

4)通过智能压实系统对压实过程的实时监控,提高了施工管理人员对施工全过程管控力度。减少了重复检测、机械调配,缩短了检测时间,在一定程度上加快了路基施工进度,从而降低施工成本[8]。

5 结语

在国内,智能压实应用于路基填筑施工还处在起步阶段,相应的理论研究、技术还未达到成熟应用的水平,需要进行更多的试验研究工作。今后的智能压实技术理论发展将会更多地从压实土体的材料性能、力学本质、施工工艺以及机械设备的结构、运动学、动力学参数的综合角度来研究。针对不同的工艺条件和土体,能够使压路机压实时可以连续地调整自身的参数,自动适应外部和内部条件的变化,使路基压实总是在最佳的条件下进行。

本工程通过路基智能碾压设备的初步应用,在保障施工质量的同时,大幅提高压实作业的效率,杜绝漏压、少压、超压,减少资源、时间的浪费;同时通过智能碾压设备ECV 振动压实值与现场实测数据匹配度验证,达到过程监控、数据导向,减少验收频率,提高施工效率,可以在以后的施工中推广。