预紧力锚杆支护效果及机理数值对比研究

2022-08-04王子越姜鹏飞孟宪志张占涛

王子越,姜鹏飞,孟宪志,张占涛

( 1. 中煤科工开采研究院有限公司,北京 100013;2. 天地科技股份有限公司 开采设计事业部,北京 100013;3. 煤炭科学研究总院 开采研究分院,北京 100013;4. 煤炭科学研究总院 煤炭资源高效开采与洁净利用国家重点实验室,北京 100013 )

锚杆支护是我国煤矿巷道的主体支护形式,锚杆支护系统的刚度是决定支护效果的关键因素,及时对锚杆施加较大的预紧力是提高支护系统刚度的有效途径[1-4]。美国、澳大利亚煤矿巷道支护的锚杆预紧力一般不低于100 kN,可以达到锚杆杆体屈服载荷的50%~75%[5];康红普[6]提出了高强度、高刚度、高可靠性及低支护密度的预应力强力支护理论,其中,“高刚度”主要通过巷道开挖后及时对锚杆( 索 )施加高量值预紧力的方式来实现。经过十几年的发展,高预紧力锚杆支护已成为复杂困难巷道围岩控制的主要手段,在深井巷道[7]、冲击地压巷道[8-10]、多次采动影响巷道[11]、破碎围岩巷道[12-14]、沿空留巷[15-16]等复杂困难条件下得到成功应用。同时,我国学者对预紧力锚杆的作用机理进行了深入研究:林健[17-18]等建立了大型相似模拟试验台,研究了不同预紧力下单根锚杆的支护应力场形态;周逸群[19]对不同锚杆穿层顺序、不同组合构件、不同锚杆数量及不同锚杆预紧力条件下的锚杆支护应力场进行了研究;张镇[20]等对锚杆、锚索联合支护下预应力场进行了FLAC3D数值分析,并提出了锚杆、锚索联合支护的预应力协调问题;李建忠[21]等利用数值模拟方法研究了原岩应力场作用下锚杆支护应力场的形态及作用,探讨了锚杆支护应力场与巷道围岩强烈变形破坏区的博弈机制;韦四江[22-23]等通过相似模拟试验研究了不同预紧力作用下锚固体的强度特征、变形特征及加载过程中锚固体强度与预紧力的关系。

目前锚杆预紧力研究多集中于锚杆支护机理、锚杆支护应力场形态及高预紧力锚杆现场应用实践等方面,针对原岩应力作用下预紧力对层状顶板锚杆支护效用的影响及机理等方面的研究还不够深入。为此,笔者利用FLAC3D的interface分界面建立了层状顶板巷道模型,使用pile单元构建仿真锚杆,可模拟锚杆拉、剪、弯、破断、脱锚等力学行为,并实现了预紧力施加。以锚杆的预紧力作为单一变量,对比分析了原岩应力场作用下不同预紧力锚杆的支护效果及作用机理,以期对预紧力锚杆支护有更为深入的认识。

1 预紧力锚杆支护效果及机理

笔者主要研究了原岩应力场作用下锚杆预紧力对层状顶板的支护效果及机理。原岩应力场与支护应力场相差2个数量级,在采用平面模型进行支护效果分析时,巷道浅部围岩原岩应力的卸压速度和锚杆的合理打设时机尤为重要。笔者采用幂指数方程对围岩浅部原岩应力进行释放,即初始释放速度快,后期释放速度慢,符合巷道开挖后原岩应力释放规律;应力释放到原岩应力的30%时安装预应力锚杆。预应力锚杆的支护作用主要体现为对不连续面张开和滑移的控制作用,因此在模型中建立多个interface分界面来模拟层状顶板层理面,通过参数设置,实现对层理张开和滑移的模拟。锚杆抗剪特性在阻止结构面滑移过程中起到重要作用,FLAC内置的pile单元可实现对锚杆抗拉、抗剪的综合模拟,但是pile单元未提供锚杆预紧力施加的内置命令[24],笔者针对pile单元开发了“打断—张拉—缝合”的预紧力施加方法,并对方法的有效性进行了验证。

2 层状顶板巷道模型构建

2.1 模型构建背景

以长平矿41072辅助运输巷为背景建立数值模型。在巷道所在盘区布置3个测点,测得最大水平主应力σH均值为9.77 MPa,最小水平主应力σh均值为5.25 MPa,垂直主应力σV均值为8.57 MPa。巷道沿煤层底板掘进,顶部留有2 m顶煤,直接顶以下500 mm处有1层夹矸,顶煤层理发育。地应力测试结果见表1。

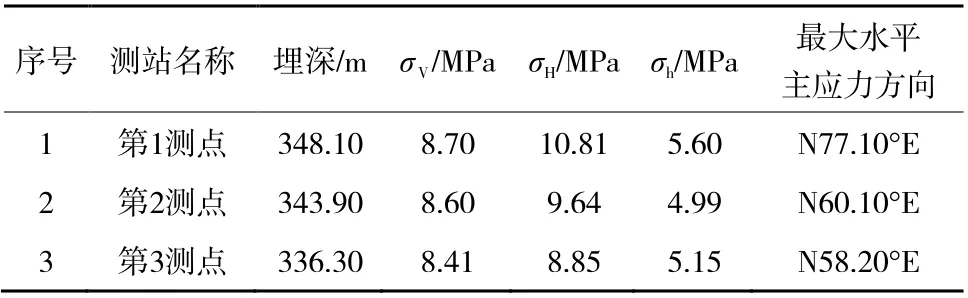

表1 地应力测试结果Table 1 In-situ stress test results

41072辅助运输巷高3 900 mm,宽5 600 mm,采用锚杆索联合支护,锚杆采用HRB500,φ22 mm左旋无纵筋螺纹钢,长2 400 mm,每排打设6根顶锚杆,间距1 000 mm,排距900 mm,顶角锚杆距离巷帮300 mm,均垂直顶板打设,树脂加长锚固,采用2支锚固剂,一支规格为MSK2335,另一支规格为MSZ2360,钻孔直径30 mm,理论锚固长度为1 208 mm。锚杆托盘采用规格150 mm×150 mm×10 mm拱形高强度托盘。锚索按“2-1-2”方式布置,排距1 000 mm,采用1×19股φ22 mm×5 300 mm高强度低松弛预紧力钢绞线。长平矿41072辅助运输巷支护示意如图1所示。

图1 长平矿41072辅助运输巷支护示意Fig. 1 Support schematic diagram of 41072 roadway in Changping Mine

煤层平均厚度为5.75 m,单轴抗压强度为12.8~15.4 MPa;直接顶为砂质泥岩,厚度1.57 m,裂隙发育,岩质松软,强度集中在27.6~32.6 MPa;基本顶为中砂岩,厚度9.26 m,岩质坚硬,强度70.0~80.0 MPa,单轴抗压强度较大;直接底为砂质泥岩,厚度6.89 m,强度25.8~34.9 MPa,单轴抗压强度较小;基本底为砂岩,厚度2.20 m,质地坚硬,平均单轴抗压强度70.5 MPa。

2.2 结构面数值模拟

根据钻孔窥视结果,顶板赋存明显层理面8个,分别距钻孔孔口0,0.2,0.4,0.6,0.8,1.0,1.3,1.8 m;底板层理1个,为底板煤岩分界面。据此构建包含层理的FLAC3D数值模型,使用interface模拟层理面。在顶板中设置8 个interface,底板设置1 个interface。设置interface的强度和刚度远低于完整煤岩体,实现结构弱面的模拟。同时,将interface的“update”参数设置为off,阻止结构面上发生移动后寻找新的接触,实现节点的分离,模拟结构弱面的滑移和张开等不连续变形。结构面力学性能参数见表2。

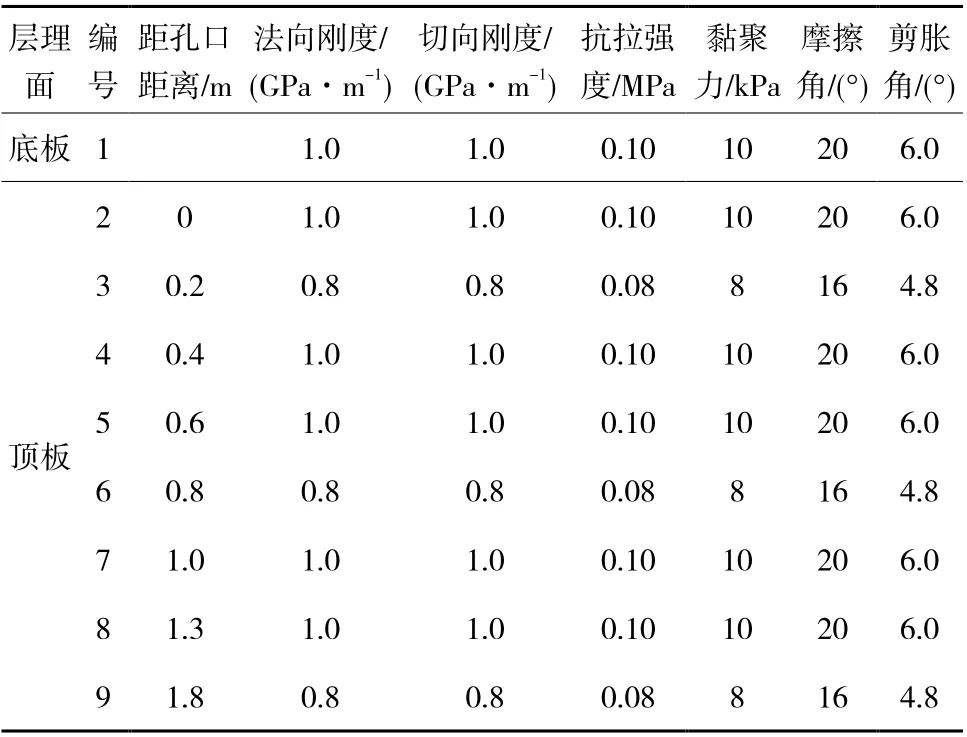

表2 结构面力学性能参数Table 2 Mechanical property parameters of structural plane

2.3 层状顶板巷道数值模型

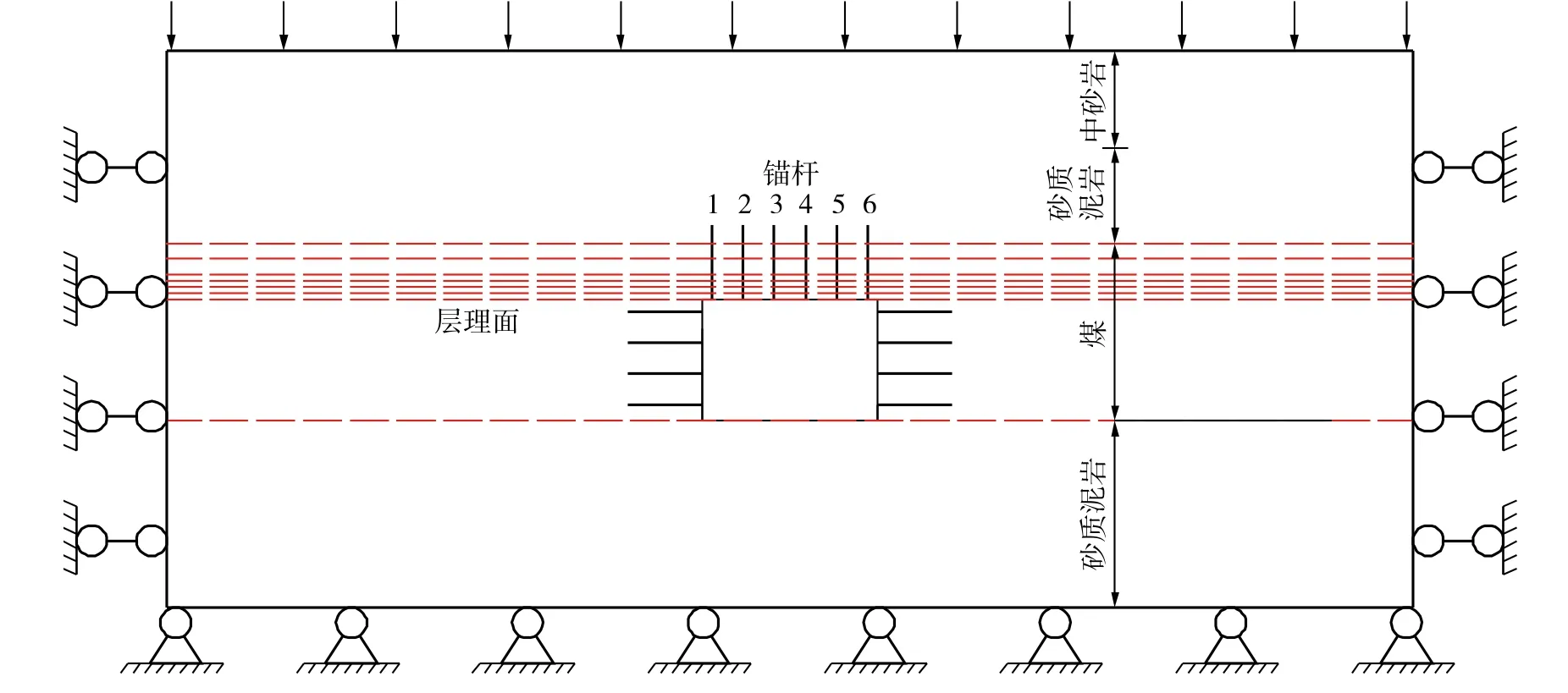

建立模型尺寸为40 m×1 m×17.9 m,共划分20 580个单元,30 090个节点。模型厚度为1 m,采用pile单元( 锚杆及锚固段参数见表3,每根锚杆划分为24个pile单元 )仿真锚杆模型在巷道顶板布置1排锚杆,间距为800 mm,共计6根,从左至右编号为1~6号,锚固长度1 200 mm。最大水平主应力σH=10 MPa,最小水平主应力σh=5 MPa,垂直主应力σV=10 MPa,巷道轴向与最大主应力方向垂直,重力加速度为10 m/s2,模型采用大变形计算模式。在锚固范围内共建立9个interface模拟层理面。围岩本构模型采用摩尔-库仑模型,模型边界约束为:模型前后、左右铰支,底面固支,并在模型所有面上施加相应的应力约束。细化锚杆支护范围内网格,单元格规格为0.1 m×0.1 m×0.1 m。模型示意如图2所示。

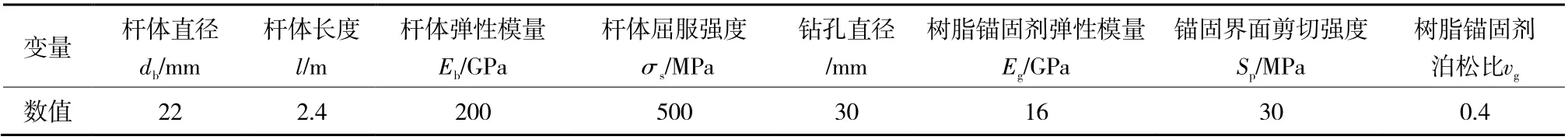

表3 锚杆及锚固剂参数Table 3 Parameters of bolt and anchorage agent

图2 模型示意Fig. 2 Model diagram

3 锚杆pile单元仿真实现

3.1 pile单元说明

FLAC3D中可以使用cable单元或pile单元模拟锚杆,cable单元只能承受轴向荷载,无法反映剪切荷载,而锚杆的抗剪作用对支护效果影响较大。为了更好地模拟锚杆抗拉和抗剪的综合作用,选用pile单元。pile单元组合了梁单元和锚索单元,除了可以承受轴向的拉拔载荷外,还具有抗弯和抗剪能力;pile单元还可以计算桩与网格之间的应力软化以及桩的拉断程度,从而可以模拟锚杆的拉断和锚固界面的解耦。使用pile单元可以较好地模拟锚杆拉、弯、剪、断、脱锚等力学行为。

统一使用HRB500,φ22 mm左旋无纵筋螺纹钢高强锚杆进行仿真模拟,钻孔直径30 mm,锚杆及锚固剂各项参数见表3。

pile单元中“cs-scoh”指黏结力峰值,决定黏结界面何时解耦脱锚;“cs-sk”指黏结刚度,决定锚固体的增阻速度;cs-scoh,cs-sk共同决定了锚固体的力学性能,对支护效果影响十分显著。为提供数值锚杆cs-scoh,cs-sk的确定依据,在实验室进行了拉拔试验。使用长125 mm,内径30 mm的钢管模拟钻孔,锚杆选用直径22 mm左旋高强度螺纹钢。经过重复试验,锚固段长度125 mm时最大拉拔力平均为140 kN,对应的位移平均为13 mm,计算csscoh=140 kN/125 mm=1.12×106N/m,考虑现场锚杆锚固于煤岩体,黏结界面峰值强度低于实验室试验结果,取cs-scoh=4.37×105N/m,cs-sk=cs-scoh/13 mm=3.36×107N/m2。

pile单元参数见表4。

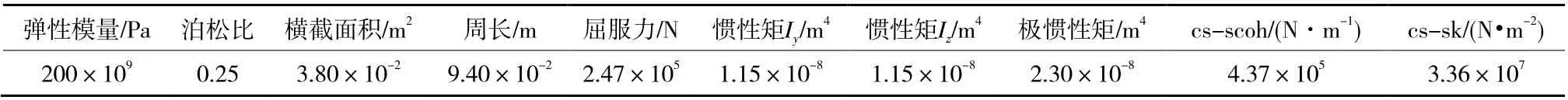

表4 pile单元参数Table 4 Parameters of pile element

3.2 pile单元预紧力施加方法

在FLAC3D中,没有直接命令可对pile单元模拟的锚杆施加预紧力。笔者提出了“打断—张拉—缝合”的方法,实现了对pile单元模拟锚杆的预紧力施加。

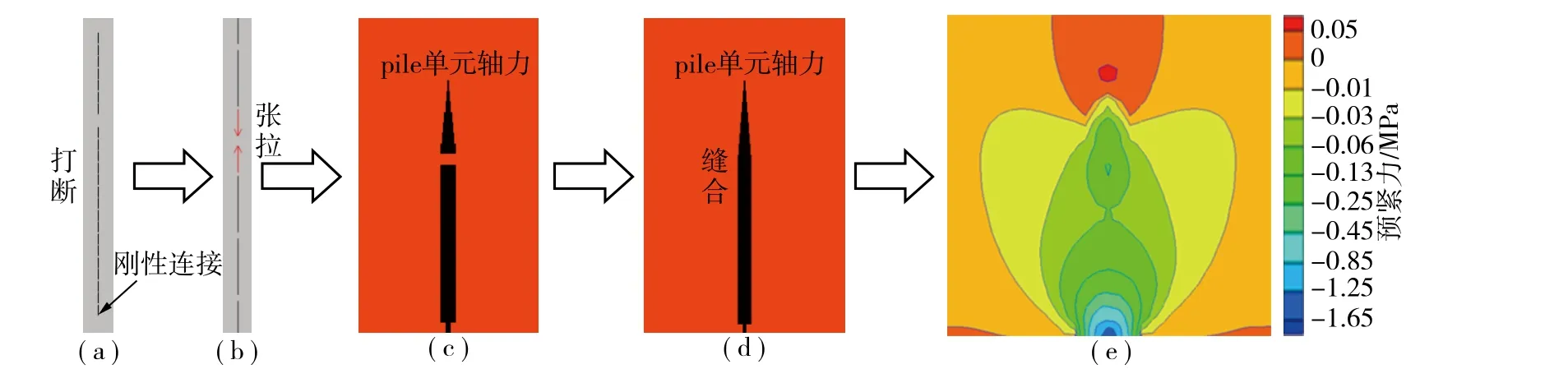

pile单元预紧力施加步骤如图3所示。

图3 pile单元预紧力施加步骤Fig. 3 Pretensioned stress application steps of pile element

锚杆长2.4 m,使用24节pile单元进行模拟,锚固段长0.8 m,自由段长1.6 m。在锚杆打设位置创建2段pile单元,较短一段包含8节pile单元,模拟锚固段,按照表4的pile单元参数进行参数设置。较长一段包含16节pile单元,模拟锚杆自由段,自由段pile单元cs-scoh,cs-sk均设置为0,其他参数与锚固段相同。将自由段pile单元的尾部与周围网格建立刚性连接,模拟锚杆托盘,如图3( a )所示。

在锚固段和自由段锚杆开口处节点施加张拉载荷,张拉载荷量值为预设的锚杆预紧力,拉伸pile单元,运算至平衡,模拟锚杆预紧力施加过程,如图3( b )~( c )所示。以锚固段和自由段开口处2节点为起始和结束点,建立1节新的pile单元,参数按照自由段pile单元设置,将锚杆开口“缝合”,并删除施加于节点的张拉载荷,运算至平衡,完成锚杆预紧。将网格释放,进行运算,实现预应力在围岩中的扩散,如图3( e )所示。

观察按照上述方法对锚杆进行预紧后的支护应力场形态,压应力区整体为“石榴型”,量值和形状与文献[17]的相似模拟及文献[20]的数值模拟支护应力场较为一致,证明了“打断—张拉—缝合”方法的有效性。

4 数值模拟试验

4.1 计算时序

在掘进工作面前方巷道围岩即开始卸压,巷道开挖后,围岩浅部应力迅速释放。锚杆打设并预紧后,预应力的扩散和原岩应力卸载同时进行,围岩在原岩应力场、采动应力场和锚杆支护应力场的共同作用下不断运移,直至平衡。

为了与上述应力变化过程相对应,设置计算时序为:初始化数值模型,施加原岩应力并计算平衡;开挖巷道,在周边( 顶底板、两帮 )施加原岩应力并逐步减小,模拟巷道开挖后围岩应力真实的释放过程。采用幂指数方程(Pr= 0. 9 976c/10,其中,c表示currentstep与step之差)释放,即开始释放快,后期释放慢;当应力释放到原岩应力的30%时[25],将网格固定,打设锚杆并使用“打断—张拉—缝合”的方法进行预紧;将网格释放,围岩在原岩应力场、采动应力场和锚杆支护应力场的共同作用下持续运移直至平衡。计算时序如图4所示。

图4 计算时序Fig. 4 Calculation timing

4.2 模拟方案

针对原岩应力场作用下不同预紧力锚杆支护效果及作用机理进行对比研究,以锚杆预紧力为单一变量,通过塑性区范围、顶板离层、围岩垂直位移、最小主应力、锚杆轴向力、剪切力、杆体变形综合评价支护效果。共进行无支护、不预紧,以及预紧力分别为30,60,90,120,150,180,220 kN共9组对比试验。

5 不同预紧力锚杆支护效果及机理对比分析

5.1 垂直位移

不同锚杆预紧力支护条件下巷道围岩垂直位移如图5所示。

图5 垂直位移云图Fig. 5 Vertical displacement ephogram

由图5可知,无支护条件下,层状顶板浅部出现明显离层,最大下沉量达到629 mm,深部围岩也存在明显下沉,顶板有垮落风险;支护后,无预紧力时顶板最大下沉量减小至186 mm,与无支护相比减小了70.4%,但浅部围岩有明显离层,自承能力较小,需要通过锚杆将下部不稳定岩层悬挂于上部稳定岩层;随着锚杆预紧力的升高,顶板最大下沉量明显减小:预紧力为220 kN时,顶板最大下沉量为55.3 mm,仅为不预紧支护的29.7%;预紧力超过120 kN后,顶板深部岩层不再发生弯曲下沉。表明锚杆高预紧力支护能够有效控制浅部围岩离层,并能对上覆深部岩层提供一定支撑力。

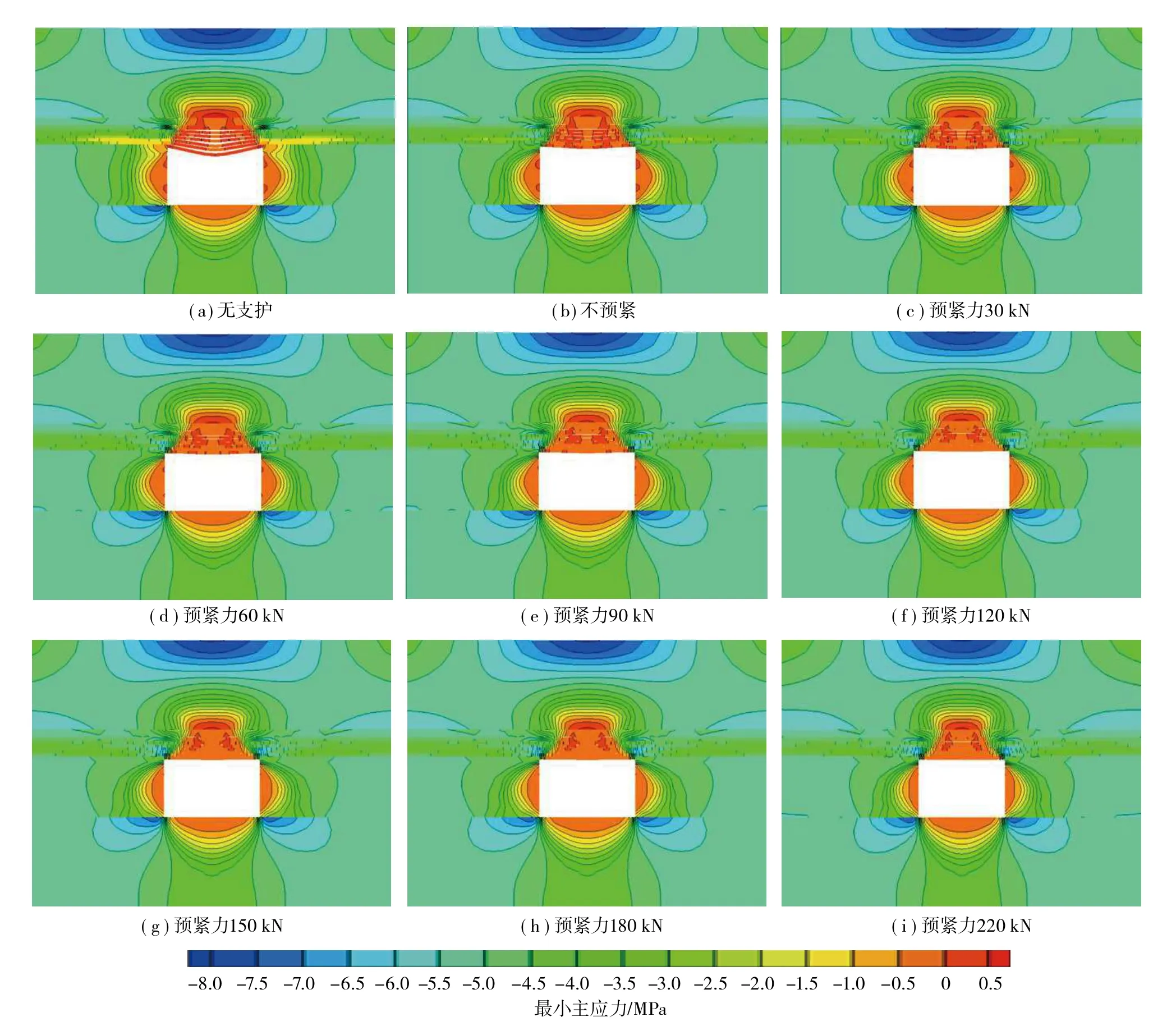

5.2 最小主应力

不同锚杆预紧力支护条件下围岩最小主应力云图如图6所示。由图6可知,无支护时,层状顶板浅部出现大范围拉应力区,围岩容易发生拉伸断裂从而引发冒顶事故;支护后,随着锚杆预紧力的提高,拉应力区面积逐渐缩小。当预紧力高于120 kN后,层状顶板浅部拉应力区完全消失,围岩浅部处于0~0.5 MPa压应力作用下,有利于保持围岩稳定。由此可见,锚杆预紧力的提高,能够有效改变顶板浅部围岩的应力状态,以抑制顶板围岩的变形破坏。

图6 最小主应力云图Fig. 6 Minimum principal stress nephogram

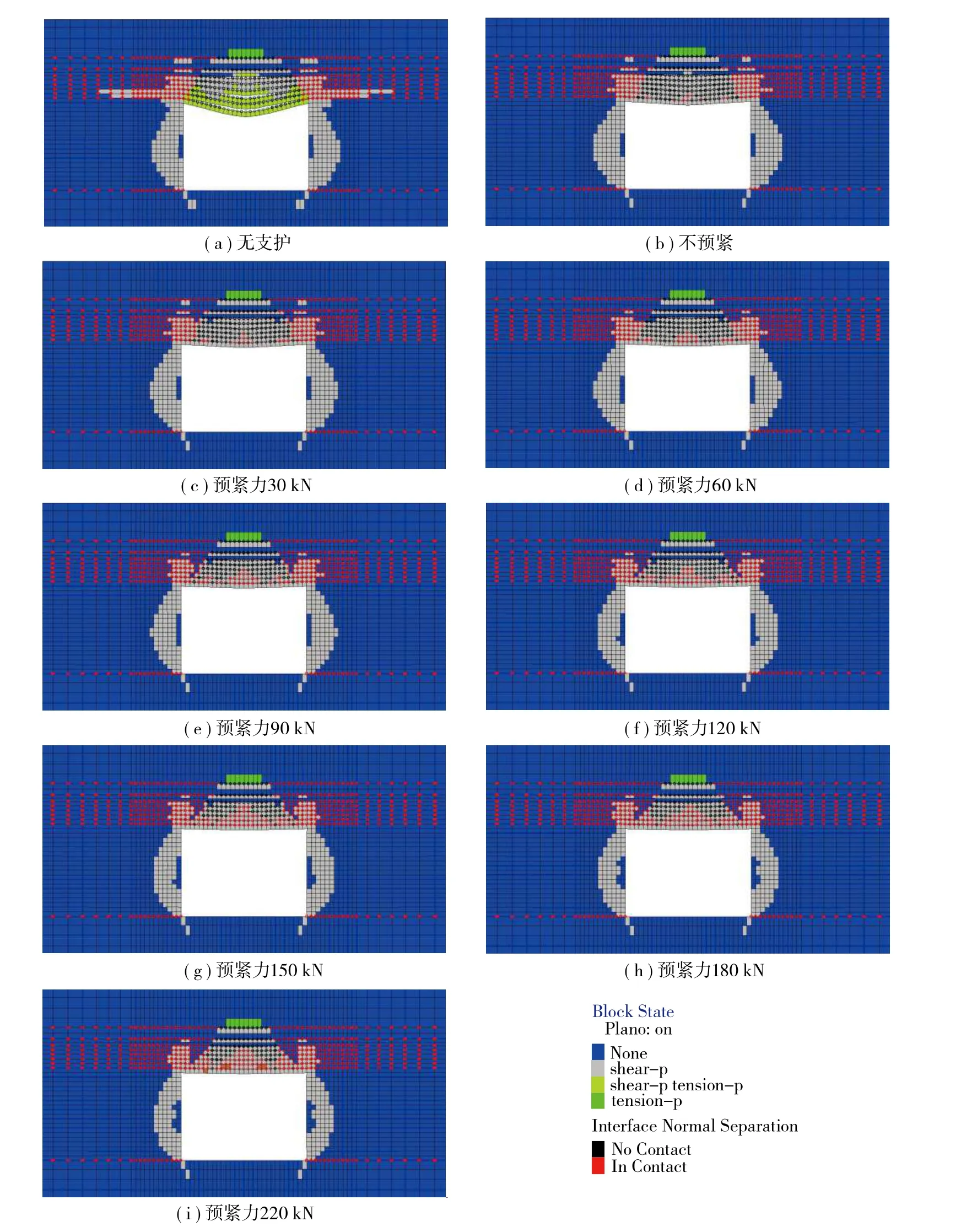

5.3 塑性区和结构面破坏

不同锚杆预紧力支护下巷道围岩塑性区与顶板离层情况如图7所示。由图7可知,巷道围岩塑性区的范围与轮廓差异并不明显,无支护时,巷道两帮与两顶角的塑性区较大;支护后,随着锚杆预紧力提高,巷道围岩塑性区范围有所缩小但并不明显,表明锚杆支护作用主要为控制围岩不连续面的错动、张开等不连续变形,锚杆预紧力对锚固体峰后残余强度的强化作用明显大于对锚固体峰值强度的强化。无支护情况下,层状顶板在水平集中应力和重力作用下发生弯曲下沉,以剪切-拉伸破坏为主,顶板下沉非常明显,存在冒顶危险;支护后,顶板下沉得到显著改善,顶板浅部岩层以剪切破坏为主,拉伸破坏基本消失,但结构弱面均已离层,浅部岩层被动地由锚杆悬挂于上方稳定岩层,在围岩蠕变、风化破碎或采动影响下,顶板仍易发生失稳垮落;随着锚杆预紧力的提高,浅部围岩离层逐渐得到控制,围岩的完整性和稳定性不断提高,预紧力超过90 kN后,进一步提高预紧力,结构弱面离层情况虽进一步得到改善,但效果并不明显。表明支护应力场扩散与影响范围有限,锚杆主要以控制浅部围岩离层为主,对深部围岩不连续变形控制效果并不理想。

图7 塑性区和结构面破坏Fig. 7 Plastic zone and structural plane failure

5.4 预紧力与顶锚杆变形关系

图8为1号锚杆(图2 )预紧力与变形量的关系曲线,通过24个节点相对于打设位置的偏移量取绝对值后求和得出。可以看出,随着预紧力的提高,锚杆剪切变形量呈显著减小趋势,不预紧时,顶角锚杆变形值为103 mm,预紧力为60 kN时,顶角锚杆变形量降至74 mm,下降了28.2%;预紧力为120 kN时,顶角锚杆变形值为56 mm,与预紧力为60 kN相比下降了24.3%;预紧力为220 kN时,顶角锚杆变形值为43 mm,仅为不预紧时的41.75%,表明锚杆预紧力的施加可有效提高层理面的抗剪强度,阻止不连续面滑动变形,减小锚杆的剪切变形。

图8 预紧力与顶锚杆变形关系Fig. 8 Relationship between pretensioned stress and top bolt deformation

5.5 顶锚杆轴向力

锚杆支护范围内围岩发生离层会带动锚杆伸长,从而引起锚杆轴向受力增加。围岩稳定后锚杆的最终轴向力相比于锚杆初始轴向力的增加值可以反映锚杆支护范围内围岩离层的发展情况。顶板锚杆轴向力分布情况如图9所示。

由图9可知,由于最大下沉量发生在巷道中部,顶板中部锚杆受力明显高于边角锚杆受力。不预紧条件下,3号锚杆( 图2 )轴向力为160 kN,边角1号锚杆轴向力为10 kN,仅为前者的6.25%。随着锚杆预紧力的增加,锚杆的最终轴向力相比于预紧力的上升幅度逐渐降低:预紧力为60 kN时,3号锚杆轴向力最大为147 kN,相比于预紧力上升了87 kN,为预紧力的245%;预紧力为120 kN时,3号锚杆最大轴向力为168 kN,相比于预紧力上升了48 kN,为预紧力的140%。

图9 顶锚杆轴向受力Fig. 9 Axial force of top bolt

由此可见,锚杆支护系统存在临界支护刚度,支护刚度的关键影响因素是锚杆预紧力,随着锚杆预紧力的不断提高,支护系统的刚度明显提高,当预紧力达到一定数值后,可以有效控制支护范围内围岩的不连续变形,保持围岩稳定,表征为锚杆最终轴向受力相比预紧力不会明显上升。

5.6 顶锚杆切向力

层状顶板结构弱面横向错动对锚杆施加剪切力,锚杆所受剪切力的大小可以表征结构弱面横向错动的强烈程度。对1号顶角锚杆( 图2 )24节点剪切力取绝对值后求平均,以分析顶角锚杆剪切力均值与预紧力的关系,如图10所示。由图10可知,随着预紧力增大,锚杆剪切力明显下降,不预紧时,顶角锚杆剪切力平均值为15.98 kN;预紧力为60 kN时,顶角锚杆剪切力平均值为11.57 kN,与不预紧相比,下降了27.6%;预紧力为120 kN时,顶角锚杆剪切力平均值为9.24 kN,与预紧力60 kN 相比下降了20.1%;预紧力为220 kN时,顶角锚杆剪切力平均值为7.79 kN,仅为不预紧时的48.7%,表明施加锚杆预紧力可以有效提高层理面的抗剪强度,阻止不连续面滑动,从而使锚杆所受剪切力下降。

图10 预紧力与顶角锚杆剪切力均值关系Fig. 10 Relationship between pretensioned stress and mean shear force of top angle bolt

6 结 论

( 1 ) 使用pile单元模拟锚杆的拉、剪、弯、破断、脱锚等力学行为,提出“打断—张拉—缝合”pile单元仿真锚杆预紧力施加方法;使用interface模拟结构弱面,实现结构弱面滑移、张开不连续变形;通过合理的计算时序,确定了锚杆的打设时机,实现了原岩应力场、采动应力场和支护应力场共同作用下巷道围岩运移;构建了统一的层状顶板巷道模型,以锚杆预紧力为单一变量,实现了原岩应力作用下,不同预紧力锚杆支护效果及机理的对比分析。

( 2 ) 随着锚杆预紧力增大,支护系统的刚度大幅提升。高预紧力锚杆提供的主动约束力不仅可限制结构弱面的张开,还能增大结构面的抗剪强度,抑制结构面活动。主要表征为:一是围岩浅部离层随着预紧力的提高逐步得到控制;二是锚杆最终轴向力与预紧力相比上升幅度逐渐下降,围岩离层得到有效控制;三是锚杆剪切载荷随着预紧力上升逐渐下降,围岩结构弱面横向滑移减弱。

( 3 ) 锚杆预紧力较低时,巷道浅部围岩出现大面积拉应力区,失去自承能力,通过锚杆悬吊于深部围岩,致使深部围岩也出现明显弯曲下沉;随着锚杆预紧力增大,围岩浅部处于0~0.5 MPa压应力作用下,围岩的不连续变形得到有效控制,浅部围岩实现自稳,同时能有效支撑深部岩体。

( 4 ) 预紧力是影响支护效果的关键因素。高预紧力形成的支护应力场可以控制锚固区内围岩的离层和滑动,提高围岩自承能力,减小围岩变形,同时减小锚杆的剪切荷载和剪切变形,避免锚杆破断。

参考文献( References ):

[1] 康红普,徐刚,王彪谋,等. 我国煤炭开采与岩层控制技术发展 40 a 及展望[J]. 采矿与岩层控制工程学报,2019,1( 1 ):013501.KANG Hongpu,XU Gang,WANG Biaomou,et al. Forty years development and prospects of underground coal mining and strata control technologies in China[J]. Journal of Mining and Strata Control Engineering,2019,1( 1 ):013501.

[2] 范子儀,李永亮,孙昊,等. 采动影响下弱胶结软岩巷道非对称变形特征与控制对策[J]. 采矿与岩层控制工程学报,2022,4( 2 ):023012.FAN Ziyi,LI Yongliang,SUN Hao,et al. Characteristics and control measures of unsymmetric deformation of roadways within weakly cemented soft rock[J]. Journal of Mining and Strata Control Engineering,2022,4( 2 ):023012.

[3] 董合祥. 特厚煤层综放开采沿空掘巷窄煤柱围岩控制[J]. 采矿与岩层控制工程学报,2021,3( 3 ):033017.DONG Hexiang. Ground control of narrow coal pillar in gob side entry driving with fully mechanized top coal caving mining in extra thick coal seam[J]. Journal of Mining and Strata Control Engineering,2021,3( 3 ):033017.

[4] 张治高,朱庆文,万晓,等. 深部特厚松软煤层巷道支护控制[J].煤矿开采,2019,24( 1 ):67-72,21.ZHANG Zhigao,ZHU Qingwen,WAN Xiao,et al. Roadway supporting control with extra thick and soft coal seam in deep[J]. Coal Mining Technology,2019,24( 1 ):67-72,21.

[5] 康红普,姜铁明,高富强. 预应力在锚杆支护中的作用[J]. 煤炭学报,2007,32( 7 ):680-685.KANG Hongpu,JIANG Tieming,GAO Fuqiang. Effect of pretensioned stress to rock bolting[J]. Journal of China Coal Society,2007,32( 7 ):680-685.

[6] 康红普,王金华. 煤巷锚杆支护理论与成套技术[M]. 北京:煤炭工业出版社,2007.KANG Hongpu,WANG Jinhua. Rock bolting theory and complete technology for coal roadways[M]. Beijing:China Coal Industry Publishing House,2007.

[7] 何富连,张广超. 深部破碎软岩巷道围岩稳定性分析及控制[J].岩土力学,2015,36( 5 ):1397-1406.HE Fulian,ZHANG Guangchao. Analysis and control of stability of the fractured soft rock surrounding a deep roadway[J]. Rock and Soil Mechanics,2015,36( 5 ):1397-1406.

[8] 康红普,吴拥政,何杰,等. 深部冲击地压巷道锚杆支护作用研究与实践[J]. 煤炭学报,2015,40( 10 ):2225-2233.KANG Hongpu,WU Yongzheng,HE Jie,et al. Rock bolting performance and field practice in deep roadway with rock burst[J].Journal of China Coal Society,2015,40( 10 ):2225-2233.

[9] 刘少虹. 动力显现巷道支护系统抗冲击能力的理论计算方法研究[J]. 煤矿开采,2019,24( 1 ):5-10,21.LIU Shaohong. Theoretical calculation method of shock resistance of roadway supporting system under dynamic pressure influence[J]. Coal Mining Technology,2019,24( 1 ):5-10,21.

[10] 张书敬. 浅部煤层工作面冲击地压与采动应力场关系研究[J].煤矿开采,2018,23( 3 ):79-82,55.ZHANG Shujing. Study on relationship between working face rock burst in shallow and mining stress field[J]. Coal Mining Technology,2018,23( 3 ):79-82,55.

[11] 康红普,林健,吴拥政. 全断面高预应力强力锚索支护技术及其在动压巷道中的应用[J]. 煤炭学报,2009,34( 9 ):1153-1159.KANG Hongpu,LIN Jian,WU Yongzheng. High pretensioned stress and intensive cable bolting technology set in full section and application in entry affected by dynamic pressure[J]. Journal of China Coal Society,2009,34( 9 ):1153-1159.

[12] 张农,袁亮. 离层破碎型煤巷顶板的控制原理[J]. 采矿与安全工程学报,2006,23( 1 ):34-38.ZHANG Nong,YUAN Liang. Control principle of separating and broken roof rock strata in roadway[J]. Journal of Mining & Safety Engineering,2006,23( 1 ):34-38.

[13] 康红普,王金华,林健. 煤矿巷道锚杆支护应用实例分析[J]. 岩石力学与工程学报,2010,29( 4 ):649-664.KANG Hongpu,WANG Jinhua,LIN Jian. Case studies of rock bolting in coal mine roadways[J]. Chinese Journal of Rock Mechanics and Engineering,2010,29( 4 ):649-664.

[14] 王卫军,彭刚,黄俊. 高应力极软破碎岩层巷道高强度耦合支护技术研究[J]. 煤炭学报,2011,36( 2 ):223-228.WANG Weijun,PENG Gang,HUANG Jun. Research on high-strength coupling support technology of high stress extremely soft rock roadway[J]. Journal of China Coal Society,2011,36( 2 ):223-228.

[15] 韩昌良,张农,阚甲广,等. 沿空留巷“卸压-锚固”双重主动控制机理与应用[J]. 煤炭学报,2017,42( S2 ):323-330.HAN Changliang,ZHANG Nong,KAN Jiaguang,et al. Mechanism and application of double active control with pressure-relieving and anchoring for gob-side entry retaining[J]. Journal of China Coal Society,2017,42( S2 ):323-330.

[16] 谭云亮,于凤海,宁建国,等. 沿空巷旁支护适应性原理与支护方法[J]. 煤炭学报,2016,41( 2 ):376-382.TAN Yunliang,YU Fenghai,NING Jianguo,et al. Adaptability theory of roadside support in gob-side entry retaining and its supporting design[J]. Journal of China Coal Society,2016,41( 2 ):376-382.

[17] 林健,石垚,孙志勇,等. 端部锚固锚杆预应力场分布特征的大型模型试验研究[J]. 岩石力学与工程学报,2016,35( 11 ):2237-2247.LIN Jian,SHI Yao,SUN Zhiyong,et al. Large-scale model test on the distribution characteristics of the prestressed field of end-anchored bolts[J]. Chinese Journal of Rock Mechanics and Engineering,2016,35( 11 ):2237-2247.

[18] 石垚. 不同组合构件对锚杆支护应力场影响的实验室研究[D].北京:煤炭科学研究总院,2016.SHI Yao. Laboratory study on the influence of different composite members on the stress field of bolt support[D]. Beijing:China Coal Research Institute,2016.

[19] 周逸群. 复合岩层锚杆支护预应力场分布规律模拟研究[D]. 北京:煤炭科学研究总院,2018.ZHOU Yiqun. Simulation study on the distribution of rockbolt prestressed field in composite rock[D]. Beijing:China Coal Research Institute,2018.

[20] 张镇,康红普,王金华. 煤巷锚杆-锚索支护的预应力协调作用分析[J]. 煤炭学报,2010,35( 6 ):881-886.ZHANG Zhen,KANG Hongpu,WANG Jinhua. Pre-tensioned stress coordination function analysis of bolt-cable anchor support in coal roadway[J]. Journal of China Coal Society,2010,35( 6 ):881-886.

[21] 李建忠,康红普,高富强,等. 原岩应力场作用下的锚杆支护应力场及作用分析[J]. 煤炭学报,2020,45( S1 ):99-109.LI Jianzhong,KANG Hongpu,GAO Fuqiang,et al. Analysis of bolt support stress field and bolt support effect under in-situ stress field[J].Journal of China Coal Society,2020,45( S1 ):99-109.

[22] 韦四江,勾攀峰. 锚杆预紧力对锚固体强度强化的模拟实验研究[J]. 煤炭学报,2012,37( 12 ):1987-1993.WEI Sijiang,GOU Panfeng. Analogy simulation test on strengthening effect for pretention of bolts on anchorage body[J]. Journal of China Coal Society,2012,37( 12 ):1987-1993.

[23] 韦四江,李宝富. 预紧力锚杆作用下锚固体的形成与失稳模式[J].煤炭学报,2013,38( 12 ):2126-2132.WEI Sijiang,LI Baofu. Anchor bolt body formation and instability mode under the influence of anchoring pretension[J]. Journal of China Coal Society,2013,38( 12 ):2126-2132.

[24] 宋远霸,闫帅,柏建彪,等. FLAC3D中锚杆剪切破断失效的实现及应用[J]. 岩石力学与工程学报,2017,36( 8 ):1899-1909.SONG Yuanba,YAN Shuai,BAI Jianbiao,et al. Implementation of shear broken failure of bolts in FLAC3D and its application[J].Journal of Rock Mechanics and Engineering,2017,36( 8 ):1899-1909.

[25] 康红普,姜鹏飞,高富强,等. 掘进工作面围岩稳定性分析及快速成巷技术途径[J]. 煤炭学报,2021,46( 7 ):2023-2045.KANG Hongpu,JIANG Pengfei,GAO Fuqiang,et al. Analysis on stability of rock surrounding heading faces and technical approaches for rapid heading[J]. Journal of China Coal Society,2021,46( 7 ):2023-2045.