鞍钢鲅鱼圈回转窑智能控制系统的开发应用

2022-08-04王福有于海岐陈晨宋云飞贾春晖曹海东

王福有,于海岐,陈晨,宋云飞,贾春晖,曹海东

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

回转窑是工业领域的重要生产设备,其应用范围广泛,全国约有各类回转窑2 000 多台[1]。 冶金石灰回转窑主要用于焙烧钢铁厂用的活性石灰和轻烧白云石等,因回转窑生产工艺复杂、生产过程存在滞后性等因素,增加了其生产智能控制的难度,所以目前尚无成熟的回转窑智能控制系统。国内外已有许多学者对回转窑生产工艺及智能控制系统进行了深入研究,如通过研究回转窑物料传输模型和热平衡模型,得出物料在窑内停留时间和料层变化关系[2];研究的回转窑在线仿真优化模型及软件系统能实时计算回转窑各带长度及窑内温度分布,建立了回转窑状态预报系统[3]。 但目前的研究大多围绕回转窑单点位、单工序的智能操作,未能真正降低劳动强度和产线综合能耗。 鞍钢股份有限公司鲅鱼圈钢铁分公司(以下简称“鲅鱼圈”)以智能焙烧为核心,开发了回转窑全线工艺的智能控制系统,本文对此做一介绍。

1 鲅鱼圈回转窑智能控制系统

1.1 回转窑概况

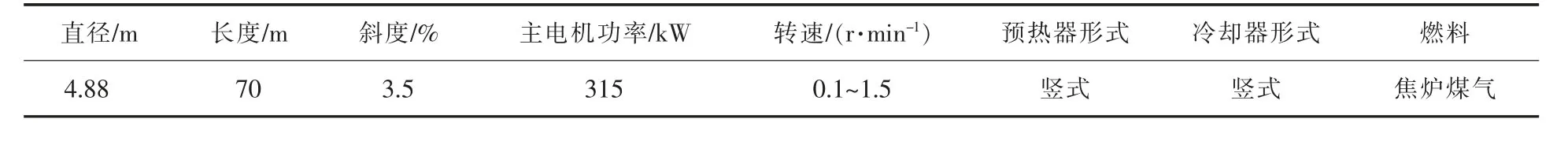

鲅鱼圈现有4 座冶金石灰回转窑,于2008 年8 月陆续投产,单窑日产1 000 t 冶金石灰,主要生产炼钢用石灰、烧结石灰及轻烧白云石。 回转窑主要参数见表1。 与其他大型冶金石灰回转窑类似,鲅鱼圈回转窑也存在着生产过程中人工监控参数多,设备故障率高,石灰质量不稳定等问题。

表1 回转窑主要参数Table 1 Main Parameters for Rotary Kiln

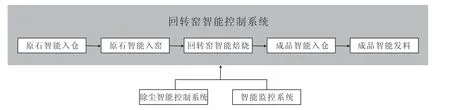

1.2 回转窑智能控制系统的组成

鲅鱼圈回转窑智能控制系统组成见图1。 回转窑智能控制系统的核心是回转窑智能焙烧系统,该系统将编程语言与专业知识相结合,采集回转窑过程控制系统的全部数据,并通过OPC 系统实现智能控制系统与回转窑一级PLC 系统的数据交互。OPC 是目前最流行的数据连接标准,用于控制器、设备、应用程序和其他基于服务器系统之间的通信。 PLC 系统(Programmable Logic Controller)为可编程逻辑控制器,是专为工业生产设计的一种数字运算操作的电子装置,它采用可编程的存储器用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数及算术操作等面向用户的指令,并通过数字或模拟输入/输出控制各种类型机械或生产过程,是工业生产控制的核心。回转窑智能焙烧系统“一键焙烧”操作可以提高对煤气、供风过程、预热器、回转窑、冷却器及排烟风机的精准一体化控制。 回转窑智能控制系统还包括原石智能入仓、原石智能入窑、成品智能入仓、成品智能发料四个工序的控制系统,及各工序所需要的除尘智能控制系统和智能监控系统,实现回转窑生产工序智能操作的全线贯通,最终达到生产操作智能化、生产过程可视化、生产现场无人化、生产管理信息化的目的。

图1 鲅鱼圈回转窑智能控制系统组成Fig. 1 Structure of Intelligent Control System for Rotary Kiln in Bayuquan Branch

2 回转窑智能控制系统的开发与应用

2.1 原石智能入仓、智能入窑控制系统

2.1.1 原来存在的问题

原石入仓(给原料仓上料)和原石入窑(给预热器料仓上料)时,须人工现场监控料仓仓位和巡检设备,存在料仓冒料频发、现场堵料问题严重及料仓内空间无法充分利用等问题。

2.1.2 原石智能入仓控制系统的开发

原石智能入仓控制系统的开发实现了原石智能入仓操作,即原料仓上部布料小车的自动控制及原料仓料位的实时监控。 具体内容如下:

(1)在料仓上部安装雷达料位计,建立料仓料位与装料数量的模型,并在控制系统操作界面上实时显示。

(2)根据现有石灰石的自然堆角,给每个料仓上部设置4 个卸料点,并在该处安装检测装置(激光限位器),通过不同部位的检测装置对卸料点进行识别,根据各仓库库存情况在控制系统操作界面上选中卸料点号码,卸料小车即可运行到指定卸料点,每次上料量达到设定值后,系统自动发出报警。当触碰料仓高料位时系统自动停机,根据料仓料位重新选择卸料点后可继续上料作业。

(3)在卸料小车两侧的下料溜管上增加防堵料装置和小车视频监控装置,防止下料溜管堵塞造成大量物料外溢到料仓上部。

(4)根据实际工作情况对卸料小车的操作程序进行优化,达到所需工作状态。

2.1.3 原石智能入窑控制系统的开发

原石智能入窑控制系统的开发实现了原石智能入窑操作,即实时监控预热器料仓料位,并在料位低限时能够自动上料,达到所需上料量后系统自动停机。 具体内容如下:

在预热器料仓安装雷达料位计,当料位达到下限时,系统发出报警。 确认报警后,在控制系统操作界面输入所需上料数量,选取料仓下电振给料机,一键启动原料仓下部到预热器料仓的所有设备。系统开始自动上料,通过末端皮带上的皮带秤计量上料量。当系统达到上料数量后,整个上料运行设备自动停机。 上料作业时视频监控皮带送料、料仓料位等工作状态,实现安全上料。

2.1.4 应用效果

原石智能入仓控制系统实现了多组料仓卸料小车的集中自动控制,取消了现场值守人员,提高了料仓利用空间,增加了石灰石的仓储量,避免跑、冒料现象及由此造成的皮带划伤事故。原石智能入窑控制系统提高了上料量的准确性和安全性,大大减轻了操作者的劳动强度。

2.2 智能焙烧控制系统

2.2.1 原来存在的问题

回转窑正常生产时,要不断修正各工艺参数与目标参数的差异,以保证系统供热量充足、设备运行稳定、产品质量合格。 遇到提产或减产时,需要在一定时间内完成对燃烧系统、排烟机等6 个系统运行参数的协调控制。以上操作存在时间滞后、运行参数匹配不精确等弊端,对产品质量和能耗都有较大影响。

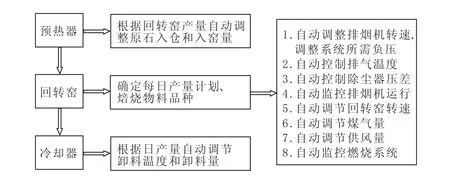

焙烧系统是回转窑系统的核心,实现焙烧系统的智能控制与过程优化对整个回转窑生产线提质、提效、降耗至关重要。 智能焙烧系统控制就是将预热器、 回转窑和冷却器这些单体设备的配合逻辑进行联动控制,实现“一键式”智能操作。建立不同物料品种和产量下的各工艺参数数学模型,在生产中自动调整各工艺参数,使其接近目标值。回转窑智能焙烧控制系统关键点见图2。

图2 回转窑智能焙烧控制系统关键点Fig. 2 Key Points for Intelligent Roasting Control System for Rotary Kiln

2.2.2 智能焙烧控制系统的开发

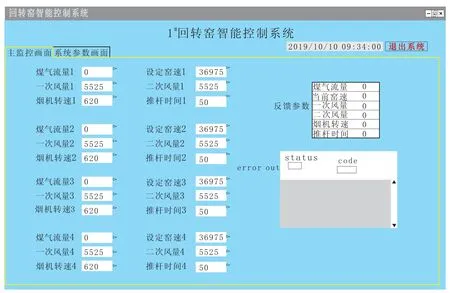

在热工计算的基础上,结合回转窑工艺特点及实践经验,建立起不同生产条件下的供料模型、热工模型、产量模型及窑内负压模型等,开发了智能焙烧控制系统。正常生产时控制参数相对稳态,在控制系统操作界面输入目标日产量和焙烧物料品名,系统会对工艺参数自动微调,使其保证在目标数值范围内。在提产或减产过程中,控制参数动态变化,所有参数自动调节时需要协调一致,操作者在操作界面输入目标日产量和焙烧物料品名,系统会在规定时间内有步骤的实现提产或减产作业,最终实现稳定生产。回转窑智能焙烧控制系统操作界面见图3。为了适应不同工况条件下的特殊操作需求,为一些重点工艺参数的目标值设定人工微调操作窗口,见图4 所示。 系统每8 h 会根据焙烧后成品质量自动提示回转窑内热量平衡状态,经操作者确认后决定是否修改目标值,系统再根据重新确定的目标值进行自动调节。

图3 回转窑智能焙烧控制系统操作界面Fig. 3 Operation Interface of Intelligent Roasting Control System for Rotary Kiln

图4 回转窑智能焙烧控制系统参数调整窗口Fig. 4 Adjustment Window for Parameters of Intelligent Roasting Control System for Rotary Kiln

2.2.3 应用效果

应用该系统后,回转窑生产时的煤气量、供风量及负压等重要参数调控更加准确,生产稳定性显著提升,煤气单耗降低0.13 GJ/t,石灰质量合格率提高了3.5%。

2.3 成品智能入仓、智能发料控制系统

2.3.1 原来存在的问题

焙烧好的物料从冷却器中出来后进入成品仓,再给用户发出。 上述操作中存在两个问题:一是在石灰成品区域有三套环锤设备将块状石灰破碎后供烧结厂使用,由于不能有效监控环锤堵料或环锤壁条损坏情况,给生产造成极大困扰;二是给下游用户输送物料时,需要人工根据料流量监控发料数量,发出数量满足要求后再人工停止设备,此操作费时费力。

2.3.2 成品智能入仓、智能发料控制系统的开发

成品智能入仓、 智能发料控制系统的开发实现了成品智能入仓操作,即将现有设备编成料线,并对关键设备的运行状态实现自动监控,能够及时发现设备故障并处理,避免造成更大影响;实现了自动发料,减少人工干预程度。 具体内容如下:

(1)把所有设备编成料线,通过“一键启动”按钮启动所需设备。

(2)为环锤增加低负荷电流和高负荷电流自动保护功能,当运行电流低于低负荷电流时认为壁条损坏,当超过高负荷电流时认为环锤堵料,两种情况均马上自动停止向环锤供料,及时发现环锤壁条损坏和堵料问题,大大缩短故障处理时间,减少对生产的不利影响。

(3)各料仓增加料位计,达到设定料位后,系统自动提示操作者转仓操作。

(4)为精准控制发料量,开发了发料量自动采集程序。 发料前设定发料数量,点击“确定”按钮,成品电振给料机自动运行,当达到设定值时,电振给料机自动停止运行。 该程序能有效减轻操作者劳动量,避免由于发料不准确造成下游用户料仓冒料。

2.3.3 应用效果

成品智能入仓和成品智能发料控制系统能及时准确发现环锤壁条损坏和堵料事故,降低事故处理难度,缩短事故处理时间。发料自动采集程序只要输出发料量便无需人工监控,达到目标发出量后自动停止所有设备,减少操作者劳动强度,减少岗位定员12.5%。

2.4 除尘智能控制系统

2.4.1 原来存在的问题

(1)原料、成品区域小除尘器

在原料和成品区域共设置35 套低阻脉冲除尘器,用于收集从石灰石倒运和成品物料破碎及发出过程中产生的大量粉尘。这些除尘器分布广,均为人工单机操作,存在开机晚现场扬尘严重、停机晚增加电耗等问题。

(2)回转窑窑尾大除尘器

每座回转窑窑尾配备一座耐高温滤袋除尘器,可处理最大烟气量为25 万m3/h,每日产生除尘灰约15 t。 由于粉尘量、烟气量均较大,该处是重点环保监控对象,需要对其实行在线监控,实时检测粉尘情况。但是由于缺乏设备监控手段,设备故障率较高,而且操作程序不完善导致在线生产时无法检查和更换除尘滤袋。

2.4.2 除尘智能控制系统的开发

除尘智能控制系统的开发可以实现原料、成品区域小除尘器联动、 集中自动控制及回转窑窑尾大除尘器本体关键设备智能监控,以及对外排放情况实时监控。 具体内容如下:

(1)原料、成品区域小除尘器智能控制系统

一是将所有现场操作改为操作室集中控制;二是实现除尘器“一键式”操作,皮带运行时,对应的除尘器、卸灰系统、喷吹系统自动运行,反之皮带停止运行,上述设备也随之自动停止运行;三是实现集中监控,在操作画面上通过“变色标识”显示,对已运行的除尘器和非运行的除尘器加以区分。

(2)窑尾大除尘器智能控制系统

一是开发除尘器输灰系统故障自动报警功能。 输灰系统是大除尘器的重要设备,实践表明,如果输灰系统损坏未能及时发现,将会使事故扩大,延长处理时间,增加处理难度。 在输灰刮板机尾部安装运转监测装置,用于监测设备运行状态,避免因输灰设备故障导致除尘排放超标。 二是实现单灰仓检修功能,即单仓可以离线进行检修,而不影响整个除尘器的运行,同时修改输灰设备与除尘器喷吹设备控制程序,即在输灰设备检修时,除尘器能够正常运行,从而保证全时段除尘效果。三是为减少除尘器下部料仓漏风,给料仓安装高、低料位计,根据料位计显示实现料仓高料位开始卸料、低料位停止卸料的操作,有效实现料仓物料锁风功能,降低排烟机功率,节电效果明显。 四是在控制系统操作界面上显示窑尾监测数据,能够随时查看窑尾除尘排放情况,一旦发现异常能够及时调整。

2.4.3 应用效果

实现了原料、成品区域全部小除尘器的“一键式”自动操作,解决了由于开机晚造成现场扬尘问题和停机晚造成电能浪费问题,石灰电耗降低2 kW·h/t。 窑尾大除尘器实现了输灰系统故障自动检测停机,缩短故障处理时间,操作程序优化后实现多种设备故障下的离线检修,及时监控大除尘器排放指标,避免超标排放。

2.5 智能监控系统

2.5.1 原来存在的问题

大型冶金石灰回转窑监控软件是整个回转窑监控系统的一部分,确定设计目标时需要对整个系统有一个基本认识[41。鲅鱼圈回转窑智能监控系统主要由视频监控系统和PLC 监控系统两部分组成。 原来视频监控系统存在现场视频监控终端不足、设置位置不合理等问题,PLC 监控系统存在报警条目繁多、重点参数监控不到位等问题。

2.5.2 智能监控系统的开发

增加现场视频监控终端和优化监控布局实现生产状况可视化是智能监控系统的主要目的,通过设备参数和工艺参数对异常生产状况进行预警,并参与关键点控制是该系统研究的重点。具体内容如下:

(1)硬件优化

通过在现场增加视频监控终端、 优化监控终端布局,在操作室内可实现全时段对现场重点部位监控。

(2)软件优化

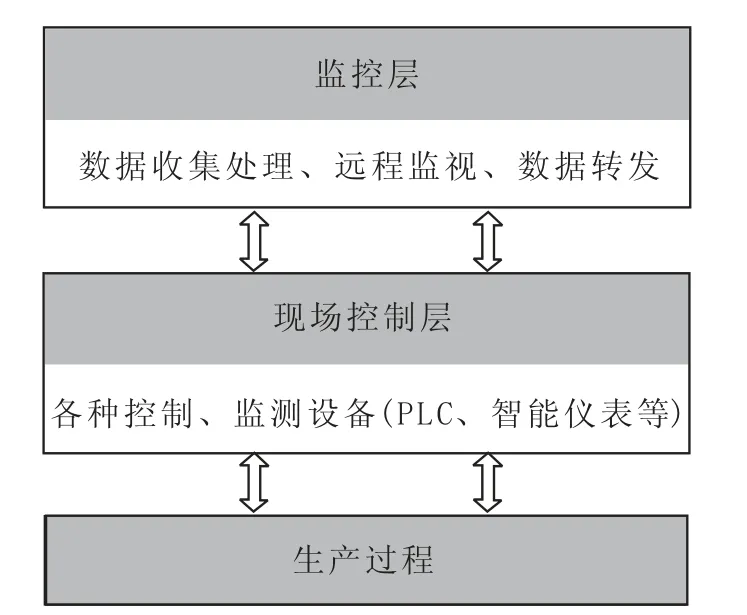

在回转窑智能控制系统开发过程中,对自动报警和关键联锁执行系统进行了优化。 考虑计算机监控系统的特点,从计算机监控系统功能的角度出发,采用图5 所示的双层计算机监控系统体系结构。

图5 监控系统体系结构Fig. 5 Monitoring System Structure

监控层位于现场控制层之上,实现数据收集处理、远程监视和数据转发,该层信息集中存储在实时数据库中。

现场控制层由各种控制、监测设备(如PLC 、工控机、智能仪表等)构成,常规的控制方案和算法在设备上组态并执行,根据设备的具体要求而定,高级的控制算法在监控层实现。

在PLC 系统中按照等级将现有报警分为三类管理:一级报警条,报警画面弹出报警条,提示操作者参数异常;二级声光报警,报警画面弹出报警条,同时有声响,双重提示操作者参数异常;三级连锁停机报警,参数达到报警值,通过参数联锁控制设备运转状态。

监控软件的内部结构分为原料皮带、排烟机、回转窑、 煤气和成品皮带控制五个部分,互相协作,共同实现回转窑智能监控系统的强大功能。

2.5.3 应用效果

操作者根据视频监控系统可全时段监控现场重点部位,实时查看生产现场数据及流程画面。 智能监控系统实现了报警条目的分级管理,实现了关键设备运行状态和工艺参数的监控,并对关键监控参数实行自动控制,在需要时干预生产过程,修改生产过程参数和状态。 设备运行稳定性大幅提高,故障率降低12%,实现了安全生产的目的。

3 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司冶金石灰回转窑智能控制系统的开发与应用提高了回转窑生产的操作水平,设备运行稳定性大幅提高,故障率降低了12%。煤气单耗降低了0.13 GJ/t,电耗降低了2 kW·h/t,石灰质量合格率提高了3.5%。实现了生产现场无人化、生产过程可视化、生产操作智能化及生产管理信息化的目的,达到全线工艺智能操作贯通,提高了劳动效率,减少岗位定员12.5%。该回转窑智能控制系统对整个石灰产业的智能化提升具有借鉴意义。