330/80 t 铸造起重机安全制动器优化

2022-08-04李理王赓董园韩志勇

李理,王赓,董园,韩志勇

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

鞍钢股份有限公司炼钢总厂三分厂5#线转炉作业区现有4 台330/80 t 冶金铸造起重机吊运液态钢(铁)水罐,是与D、E 两座200 t 转炉及两台连铸机相配套使用的起重设备[1],转炉前两台担负着向转炉兑铁水任务,转炉后两台担负着向连铸机吊运钢水罐任务。 为避免重大安全事故的发生,在起重机主起升机构卷筒上安装了安全制动器,能够在主起升减速机断轴或主起升卷筒超速的情况下将其锁住,避免钢(铁)水罐落地事故的发生。 起重机运行初期,安全制动器经常出现误动作现象,导致起重机正常工作时安全制动器将主起升卷筒锁住,影响了正常生产。 此外,电网突然断电等突发情况时,安全制动器先于工作制动器制动,对起重机机械传动部件造成很大的冲击,损伤机械元件。因此,采取相应措施对该安全制动器进行优化后,解决了上述问题,为起重机稳定运行提供了保障。

1 安全制动器工作原理

330/80 t 铸造起重机安全制动器为常闭制动器,分别安装在两个主起升钢丝绳卷筒两侧,由盘式制动器和与其相连的液压泵站及电气控制箱组成,内部碟簧提供制动力,PLC 输出继电器(KF)接点控制安全制动器工作,卷筒轴头上的两台增量编码器控制PLC 的工作状态。 安全制动器位置简图见图1。

图1 安全制动器位置简图Fig. 1 Diagram for Position of Safety Brake

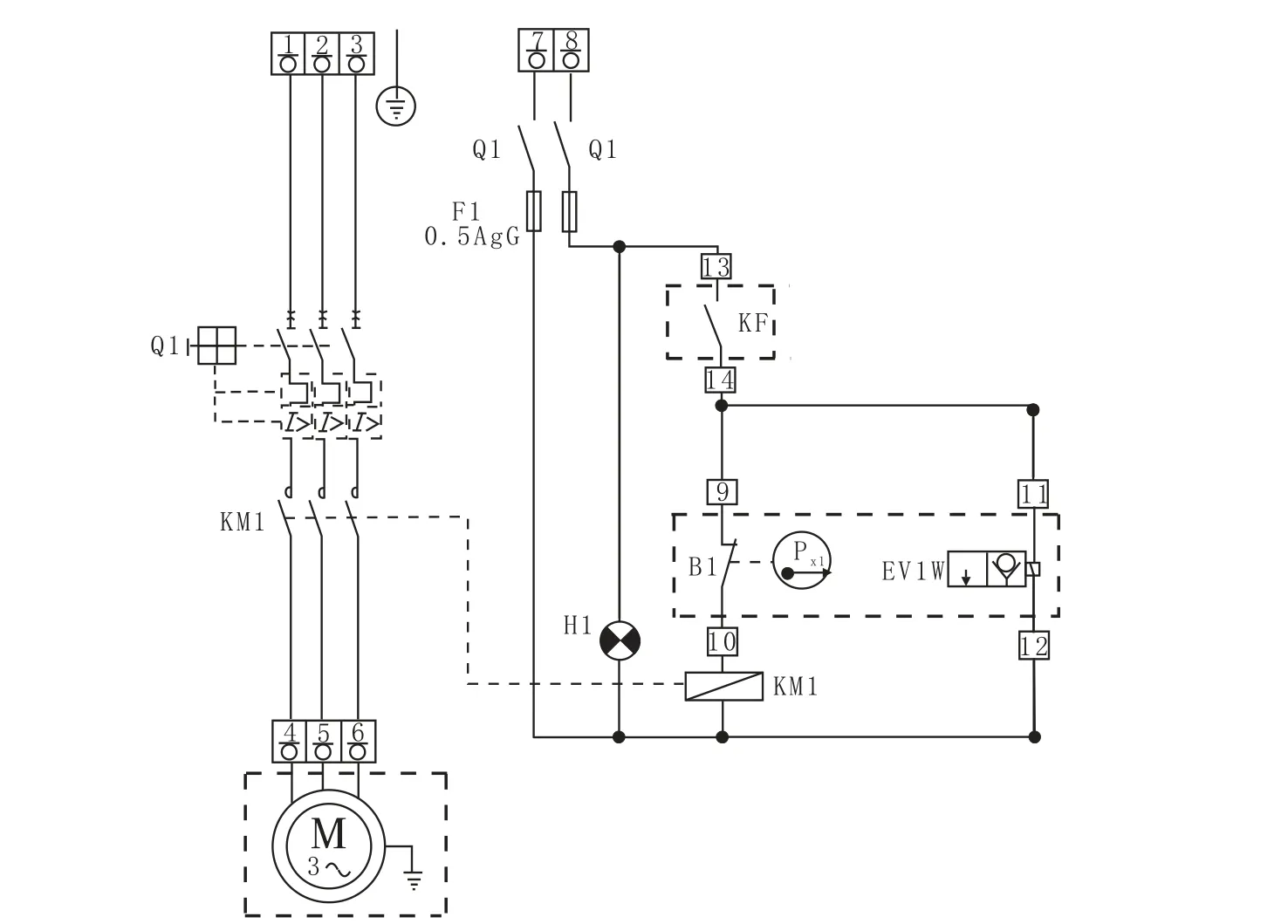

安全制动器电气控制图见图2。起重机正常工作时,PLC 输出继电器(KF)线圈通电,其常开触头闭合,主接触器和电磁阀控制线圈通电,主接触器触头吸合,电机通电,电机驱动齿轮泵将液压油通过油管压入制动钳。 同时,电磁阀EV1 转到截止状态,制动钳内油压上升推动安全制动器制动钳打开[2]。 当制动钳内油压达到20 MPa 时,开关B1的常闭点断开,主接触器线圈断电,接触器触头断开,电机断电,油泵停止运行,安全制动器进入保压状态。当制动钳内油压达到17.5 MPa 时,开关B1闭合,主接触器线圈通电,接触器触头闭合,电机通电,油泵运行向制动钳储油仓内补油增压,使制动钳内油压始终处于保证制动钳开启的状态。

图2 安全制动器电气控制图Fig. 2 Electric Control Diagram for Safety Brake

当两台增量编码器输出脉冲差为200 个/s时,认为连接两个卷筒的减速机中有一台的输出轴断开;当两台增量编码器输出脉冲大于13 000 个/s 时,认为连接两个卷筒的两台减速机输出轴同时断开。 以上两种情况下,KF 线圈断电,其常开触头打开,电磁阀控制线圈断电,电磁阀进入导通状态,制动钳储油仓内的液压油通过电磁阀回流到油箱中[3]。 制动钳在内部碟簧弹力作用下闭合,制动器进行制动。

2 存在的问题及优化措施

2.1 存在的问题

起重机实际运行过程中,安全制动器经常出现误动作,导致起重机主起升机构无法运行。 此外,如果出现电网事故断电的情况,工作制动器与安全制动器将同时失电,而两种制动器反应时间不同,安全制动器先制动使主起升机构停止。由于安全制动器制动力矩大于工作制动器,会对主起升机构中的各机械传动部件造成严重冲击,降低减速机及联轴器各齿轴寿命,严重时导致减速机断轴或打齿事故发生,影响吊车的安全运行。统计了2020 年安全制动器误动作及处理方法见表1。

表1 安全制动器误动作及处理方法Table 1 Fault Operation in Safety Brake and Countermeasures for Fault

2.2 原因分析及优化措施

(1)经过现场检查并结合理论分析认为,安全制动器频繁误动作是由于编码器信号源受到外界干扰,以及起重机在主起升机构启动或停止瞬间,卷筒连接轴处产生振动,导致编码器向PLC 发出错误的超速、断轴信号。

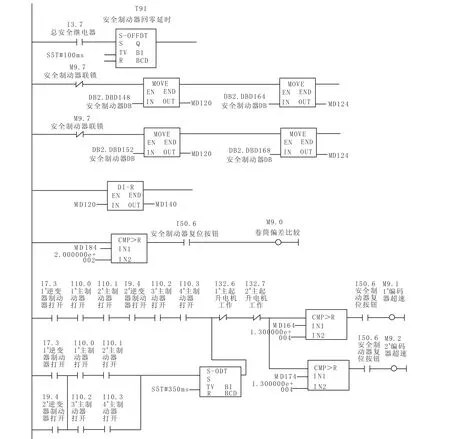

采用单独敷设编码器信号电缆的方式,重新设计信号电缆路径,使信号电缆与动力电缆完全隔离,最大限度避免电磁干扰。对PLC 控制程序进行了优化,由原来的起重机运行全程采集编码器信号,优化为起重机工作制动器闭合后350 ms 内停止采集,因此,起重机制动产生振动使编码器发出的错误信号就不会被采集。 优化前后的安全制动器控制程序见图3 和图4。

图4 优化后安全制动器控制程序Fig. 4 Controlling Program for Safety Brake after Optimization

(2)在安全制动器液压回路中安装一个单向节流阀,利用其阻尼作用实现机械延时。 当主卷断电时,通过节流阀控制液压油回流流量使安全制动器制动反应时间延后工作制动器500~600 ms,以保障吊车的平稳制动[3]。 对4 台起重机分别在不同工况下进行了模拟试验,达到了预期效果。 工作制动器和安全制动器空载时不同工况下制动时间见表2 所示。

表2 工作制动器和安全制动器空载时不同工况下制动时间Table 2 Braking Time of No-load Working Brake and No-load Safety Brake at Different Working Conditions ms

采取上述措施后,起重机主起升安全制动器未发生误动作现象,从根本上解决了由于机械振动及外界信号干扰使安全制动器误动作的问题;解决了电网事故断电时安全制动器对主起升传动机构各齿轴冲击大的问题,避免生产系统的临时性非计划停机、停产,避免重大事故发生,保证了生产连续进行。

3 安全制动器常见故障及处理方法

安全制动器是起重机运行过程中最重要的安全装置,一旦安全制动器发生故障,起重机就会停机。如果不能快速地排除故障,将会对转炉系统的生产造成巨大的影响。 生产实践中总结安全制动器常见故障及处理方法见表3。

表3 安全制动器常见故障及处理方法Table 3 Common Faults of Safety Brake and Countermeasures for Them

4 结语

针对鞍钢股份有限公司炼钢总厂330/80 t 铸造起重机安全制动器经常出现误动作和电网突然断电时安全制动器对起重机机械传动部件产生较大冲击的问题,优化了安全制动器控制程序,由原来的起重机运行全程采集编码器信号,优化为起重机工作制动器闭合后350 ms 内停止采集;在安全制动器液压回路中安装一个单向节流阀,利用其阻尼作用使安全制动器制动反应时间延后工作制动器500~600 ms,从根本上解决了由于机械振动及外界信号干扰使安全制动器误动作的问题,以及电网事故断电时安全制动器对主起升传动机构各齿轴冲击大的问题,避免生产系统的临时性非计划停机、停产,避免重大事故发生,从而保证生产连续进行。