降低鞍钢1580 热轧线加热炉煤气单耗实践

2022-08-04邓鹏钊刘金超丛志宇贺亮王存范细忠

邓鹏钊,刘金超,丛志宇,贺亮,王存,范细忠

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

鞍钢股份有限公司鲅鱼圈钢铁分公司1580 热轧线装备三座步进式加热炉,于2008 年9 月份投入使用,供热燃料为高、焦炉混合煤气,加热钢种主要有普通碳素结构钢、优质碳素结构钢、低合金钢、耐蚀钢、管线钢、汽车结构钢、集装箱用钢等。 1580热轧线整个工序能耗中,煤气消耗所占比例达到60%左右,轧钢加热炉是该产线的主要能耗设备,煤气消耗占其能耗的80%左右。 因此,有必要对1580 热轧线加热炉煤气消耗的影响因素进行分析,以采取相应的措施,达到节能降耗的目的。

1 影响加热炉煤气消耗的因素分析

1.1 板坯出钢温度高

1580 热轧线开工初期,由于难轧材轧制稳定性差,精轧机卡钢事故多发,极大地影响了生产。为保障生产稳定运行,只能提高板坯出钢温度来解决精轧机轧制稳定性不足的问题,例如厚度规格为1.6 mm 的SPA-H 产品质量设计中出钢温度目标值为1 250 ℃,实际却控制在1 270~1 280 ℃。 表1 为部分低碳钢钢种出钢温度目标值。 由表1 看出,出钢温度目标值偏高。 这种情况不仅会造成加热工序中煤气过度消耗,还会造成粗轧机出口中间坯温度过高,影响精轧终轧温度的控制。 而且为了降低中间坯温度,需要在粗轧区域采取摆动钢坯和降低轧制速度等措施,造成轧制流不畅,影响轧线小时能力。

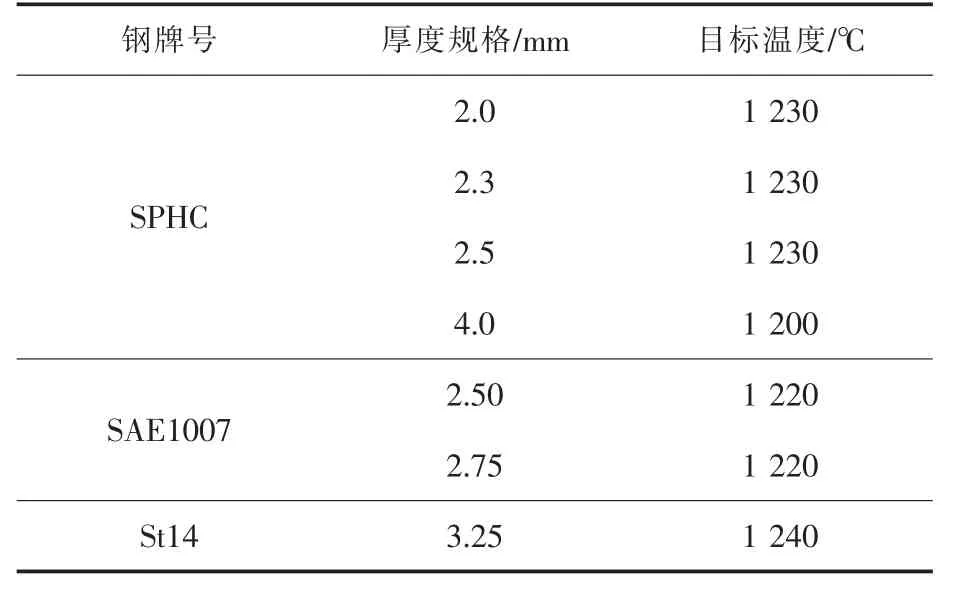

表1 部分低碳钢种出钢温度目标值Table 1 Tapping Temperature Target Values for Some Steel Grades with Low Carbon

1.2 部分品种加热制度不合理

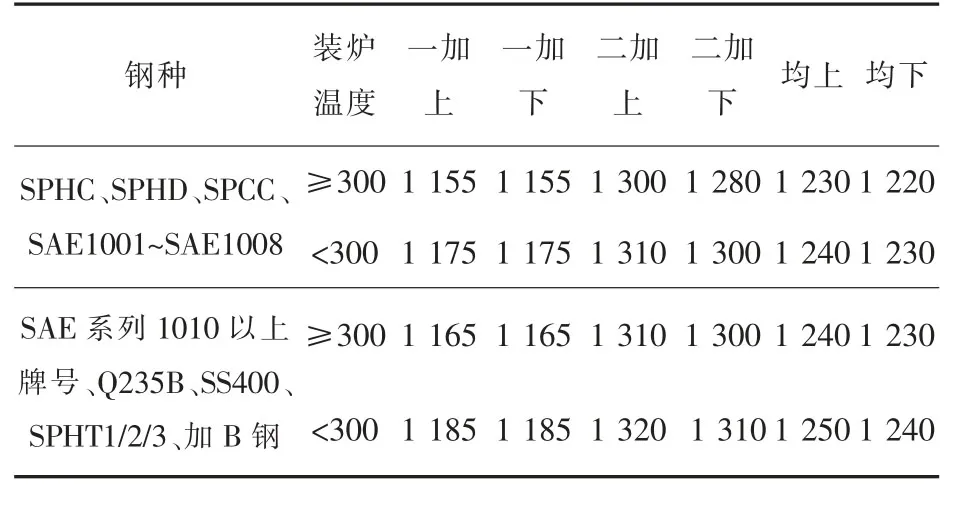

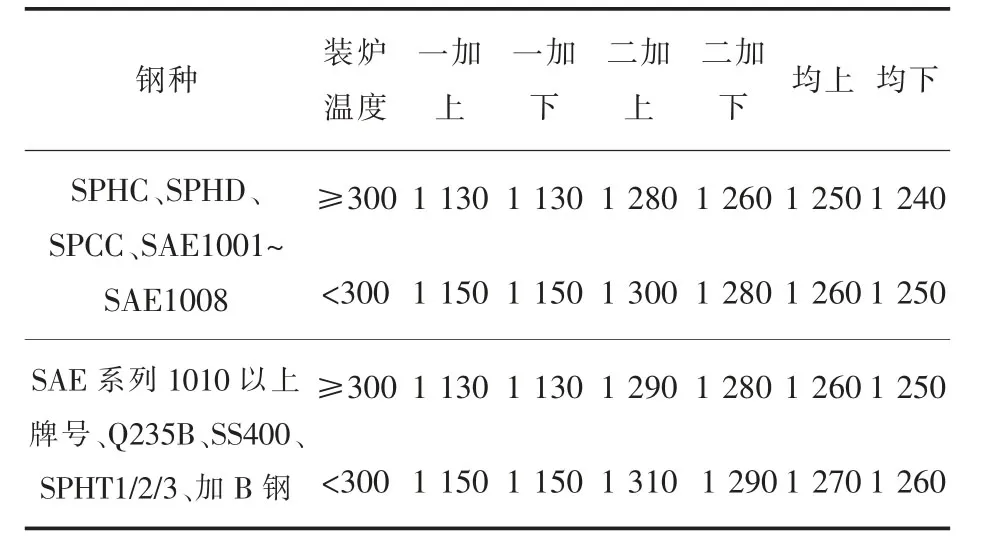

表2为优化前的加热制度。

表2 优化前的加热制度Table 2 Heating System before Optimization ℃

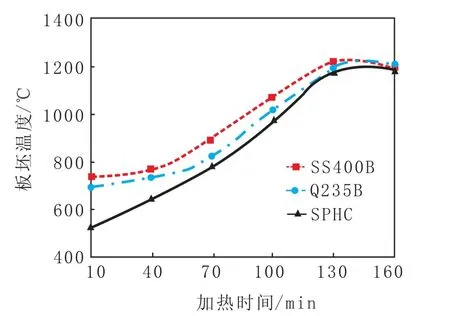

持续跟踪SPHC、Q235B、SAE 系列钢种板坯成品厚度(>2.3 mm)的加热过程,实时统计板坯在炉内的温度,绘制板坯升温曲线见图1。 图中SPHC 装钢温度470 ℃,成品厚度3.55 mm;Q235B装钢温度650 ℃,成品厚度3.35 mm;SS400B 装钢温度680 ℃,成品厚度3.50 mm。

图1 板坯升温曲线Fig. 1 Temperature Rising Curves for Slab

由图1 看出,板坯在均热段存在异常降温过程。 结合表2 分析认为,加热段温度设定值偏高,均热段设定值较低,板坯在加热段快速升温,较快达到并超出出钢目标温度,进入均热段后出现了图1 所示的异常降温。 不合理的加热制度造成板坯在加热段的过度加热,增加煤气消耗。

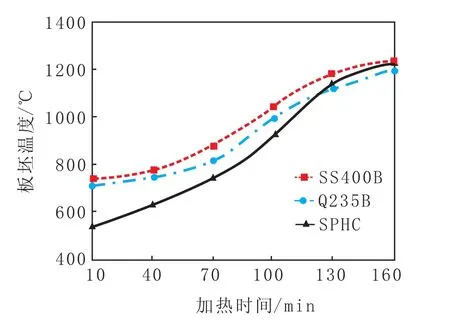

1.3 板坯入炉温度检测区间狭窄

根据板坯入炉前所测量的温度计算板坯在炉内各时段温度,并建立其加热温度跟踪及反馈程序。因此,板坯入炉温度检测对板坯加热过程中的温度模型计算至关重要,其直接决定升温过程中板坯计算温度是否符合实际温度及加热模型对温度制度的设定是否正确。 轧钢加热炉装钢辊道处原设置两台温度计(T1、T2,一工一备)用于检测入炉板坯温度,将采集到的温度信息传输至温度模型中,用于加热过程参数的控制。 两台温度计的测量区间存在差异,T1、T2高温计的量程分别为300~1 000 ℃、0~700 ℃。 当T1、T2 单独工作时,如发生入炉板坯温度不在温度计量程内的情况时,错误的温度信息将反馈给温度模型,导致加热板坯温度值计算错误,无法提供正确的温度数据,造成二级炉温设定值错误,增加煤气消耗并影响出钢温度控制精度。

1.4 炉体外表面温度偏高

炉体表面热量损失是加热炉热效率计算中重要的热损失项。 加热炉高温段炉体外表面理论设计温度应低于150 ℃,但现场实际测量炉体外表面温度最高时超过200 ℃。 这是因为1580 热轧线轧钢加热炉生产集装箱及中高碳钢等高温钢品种产量较多,板坯加热工艺温度要求较高,炉膛内温度长期处于高位,导致炉体耐火材料部分失效,炉体钢结构烧损、耐材裂缝偏大,因此炉体散热量较大。

2 优化措施

2.1 降低板坯出钢温度

(1)随着操作人员对产线工艺、设备的熟悉,操作技能水平持续提高,设备功能不断优化改进,难轧材轧制稳定性已有大幅度提升,轧线事故时间大幅缩短,已无需采取提高板坯出钢温度弥补难轧品种轧制稳定性的调整措施。 因此恢复难轧品种的出钢温度目标控制值,如规格1.6 mm SPA-H 出钢温度由1 270~1 280 ℃降至1 250 ℃,粗轧出口温度从1 120 ℃降至1 100 ℃,减少了难轧材过度加热现象。

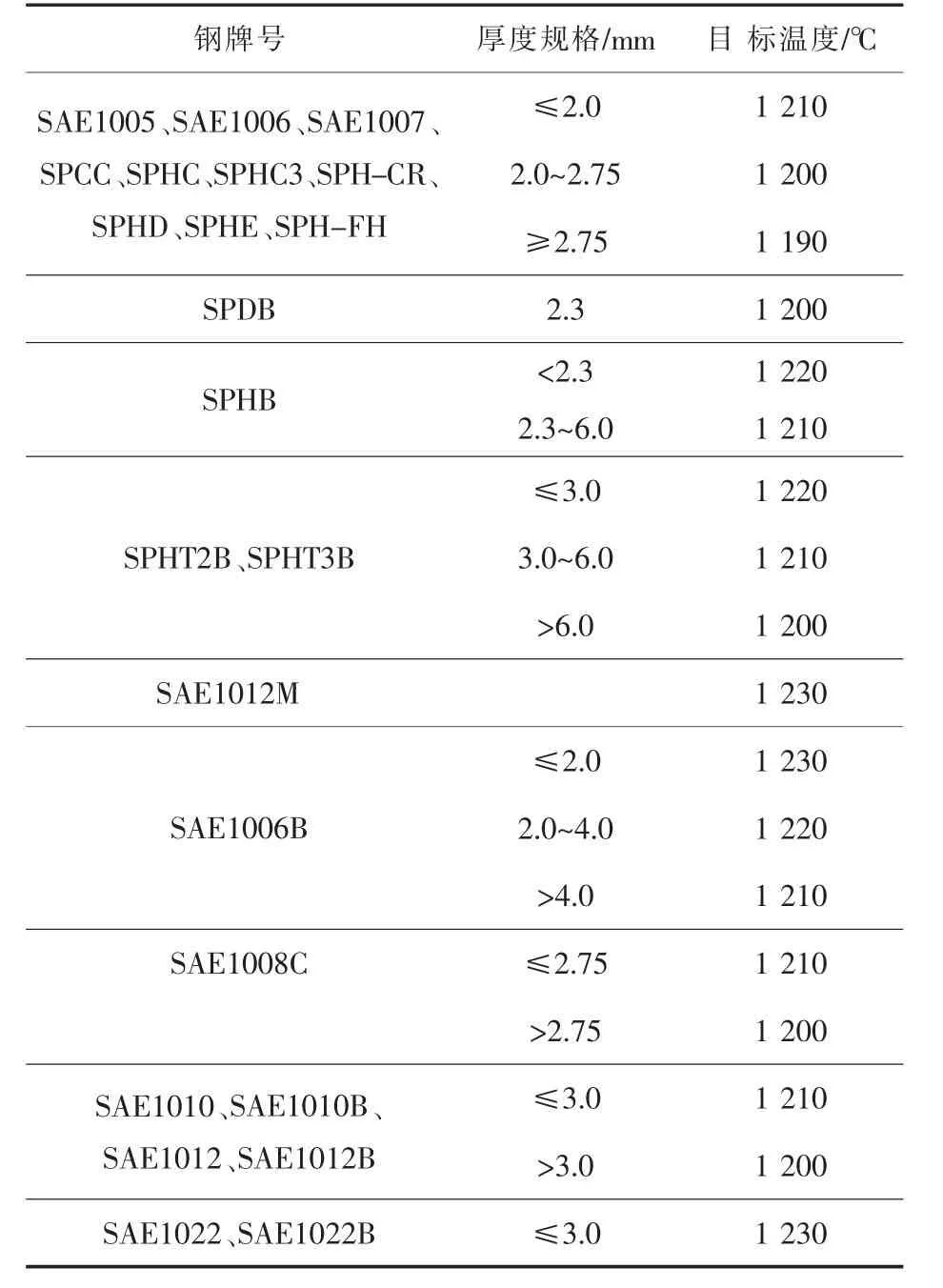

(2)针对部分钢种出钢温度较高而轧机能力有富余的现状,降低此类钢种板坯的加热温度。对部分低碳钢进行降温轧制试验,参考厚度、宽度层别,定宽机是否投入等因素对其出钢温度进行细化,表3 为优化后的部分钢种出钢温度目标值。

表3 优化后的部分钢种出钢温度目标值Table 3 Tapping Temperature Target Values for Some Steel Grades after Optimization ℃

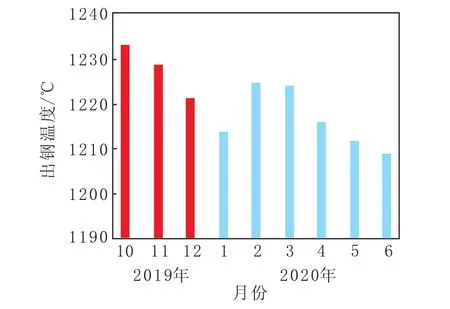

出钢温度优化后,成品性能稳定,成材率大幅度提高,煤气单耗也得到一定降低。 试验成功后已申请对低碳钢、 普碳钢加热温度标准进行修订,并将降温轧制试验推广到集装箱、焊瓶钢、超低碳钢等钢种。 图2 为优化后出钢温度趋势,截止2020 年6 月份,平均出钢温度降至1 209 ℃,比优化前低26 ℃,实现了低温轧制。

图2 优化后出钢温度趋势Fig. 2 Discharge Temperature Tendency after Optimization

2.2 优化加热制度及自动燃烧控制功能

(1)优化加热制度

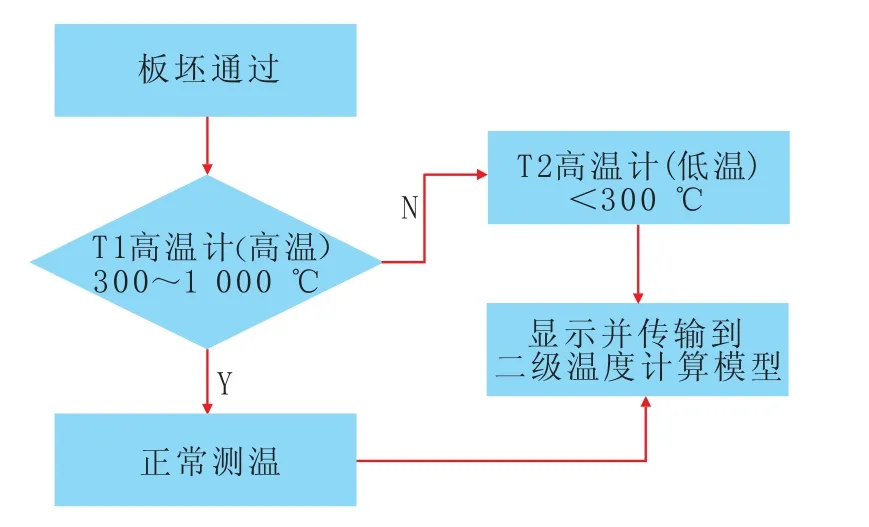

合理的板坯加热制度不仅会提高板坯加热质量,优化晶体显微组织结构,提升钢卷综合力学性能,还会降低煤气消耗,降低生产制造成本。 由于燃烧控制的复杂性,根据加热炉操作及工艺运行的现状,采取分阶段实现燃烧控制。针对部分钢种(SPHC、 Q235B 等)厚规格升温曲线存在不理想的情况,通过对加热炉烧钢过程进行系统研究,逐步优化加热工艺制度。表4 为优化后的加热制度,优化后降低了加热段温度,提高了均热段温度,煤气消耗得到降低。

表4 优化后的加热制度Table 4 Heating System after Optimization ℃

(2)优化自动燃烧控制系统

加热炉自动燃烧控制系统(ACC)的工作原理是通过过程计算机对加热炉各控制段的炉温或流量进行设定,直接控制计算机(DDC)执行燃烧控制,最终达到各品种出钢目标温度[1]。 ACC 系统温度模型设定、DDC 系统控制调节能力将直接影响板坯加热升温过程和出炉温度控制精度。

通过对二级燃烧系统模型、 一级自动化控制过程的研究,发现ACC 温度模型控制条件下存在DDC 程序执行的跟随性、 收敛性滞后。 因此,对ACC 模型参数及DDC 燃烧控制参数进行了不断优化,在钢种装钢温度和成品厚度与优化前一致情况下,上述现象得到较大改善,板坯炉内升温过程更趋合理。 目前,1580 热轧线三座步进式加热炉全自动烧钢品种投入率达80%以上,基本实现板坯加热过程全自动控制。 图3 为优化后板坯升温曲线。

图3 优化后板坯升温曲线Fig. 3 Temperature Rising Curves for Slab after Optimization

优化后的板坯升温曲线平滑,无异常降温阶段,升温速度满足轧线轧制节奏要求。

2.3 优化板坯入炉温度检测功能

针对入炉板坯温度计检测量程不同,出现板坯温度超出检测量程范围的问题,调整温度计原始设计一工一备的投入状态,采取两台温度计同时投入板坯温度检量的方式,在PLC 后台程序中增加逻辑判断功能,根据现场工况选择合适量程的温度计进行板坯入炉温度检量,将检测正确的温度信息传入OPS 画面和二级温度计算模型中。 板坯温度检测逻辑图见图4,扩大了板坯入炉温度检测范围,优化了板坯加热过程。 准确测量、传输板坯入炉温度提高了炉内板坯温度计算精度,防止了温度检测错误(如高温板坯误检测成为低温板坯)造成的升温过程中煤气过度消耗现象。

图4 板坯温度检测逻辑图Fig. 4 Logic Diagram for Slab Temperature Detecting

2.4 优化炉体耐材维护技术

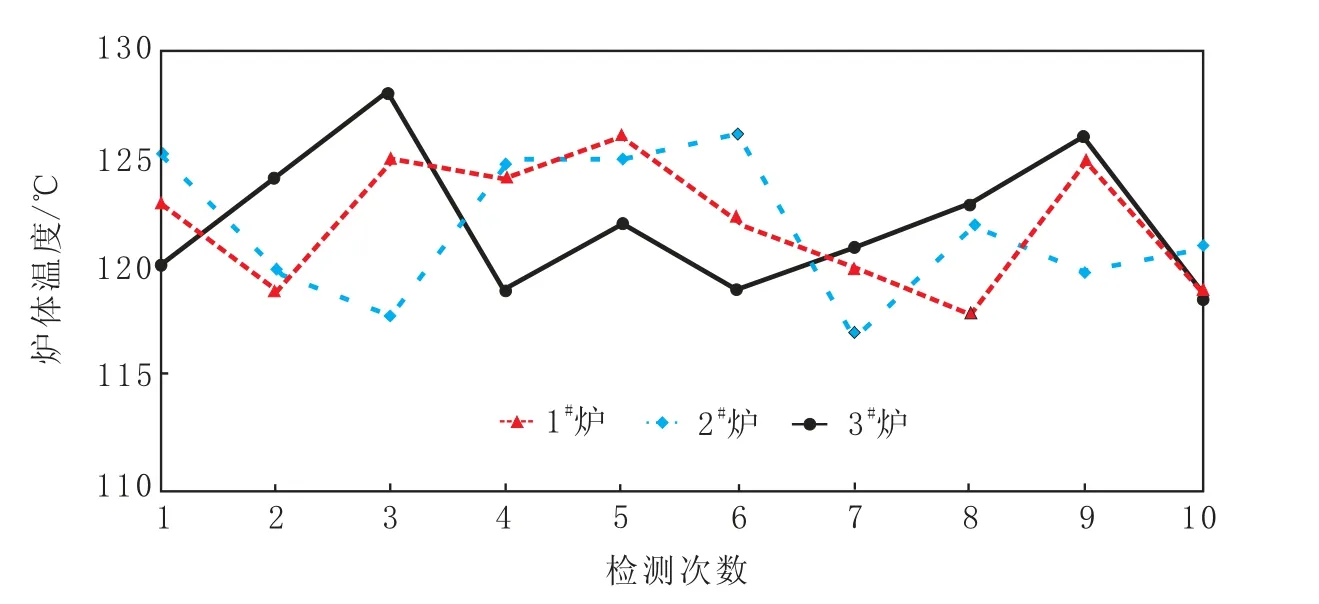

建立加热炉炉体温度测量、记录表,使用测温枪按固定检测周期(每周一次)对不同部位炉体温度进行测量、记录,绘制各部位炉体温度趋势图,跟踪炉体耐材保温性能变化趋势。 按照停炉检修计划,针对重点部位安排耐材更换、维修;加强耐材施工过程质量管理,杜绝因施工质量不合格造成的耐材脱落缺陷。 通过加强耐材维护提高炉体保温能力,减少了炉体散热损失。优化后检测加热炉炉体温度曲线见图5。

图5 优化后检测加热炉炉体温度曲线Fig. 5 Temperature Curves for Heating Furnace Body after Optimization

由图5 可以看出,采取上述优化措施后,三座加热炉炉体温度均低于130 ℃,满足了加热炉高温段炉体外表面理论设计温度低于150 ℃的要求。

3 取得的效果

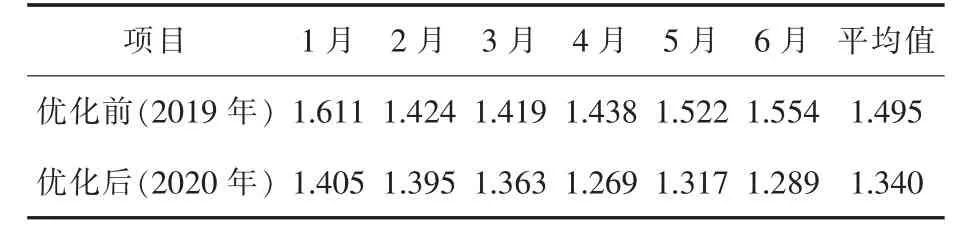

统计优化前后加热炉煤气单耗对比见表5。由表5 看出,平均煤气单耗由1.495 GJ/t 降至1.340 GJ/t,同比降低了约10.4%。

表5 优化前后加热炉煤气单耗对比Table 5 Comparison of Gas Consumption per Unit for Heating Furnace before and after Optimization GJ/t

4 结论

(1)针对鞍钢股份有限公司鲅鱼圈钢铁分公司1580 热轧线加热炉煤气单耗高的问题,分析了影响煤气单耗的因素,认为是板坯出钢温度高、部分钢种加热制度不合理、 板坯入炉温度检测区间狭窄及加热炉炉体外表面散热大导致。

(2)优化了板坯出钢温度,实现了低温轧制;优化了板坯加热工艺、 加热炉自动燃烧控制系统(ACC)模型参数及数字直接控制计算机(DDC)燃烧参数的控制,实现了板坯平稳加热的全自动控制;扩大板坯入炉温度检测范围,提高了炉内板坯温度计算精度;加强炉体耐材检修、维护,杜绝因炉体温度过高造成的热量散失,提高了加热炉热效率。 加热炉煤气单耗平均值由原来的1.49 GJ/t降至1.34 GJ/t,同比降低了0.15 GJ/t。