基于声发射技术的锆合金微弧氧化涂层拉伸失效监测

2022-08-03李正阳岳雅楠张瑞谦蔡振兵

周 腾,陈 寰,李正阳,岳雅楠,张瑞谦,蔡振兵

(1.西南交通大学摩擦学研究所,成都 610031;2.中国核动力研究设计院反应堆燃料及材料重点实验室,成都 610213)

0 引 言

锆(Zr)合金因具有优异的物理化学性能而广泛应用在核反应堆中[1-3]。在正常运行的核反应堆内部,锆合金通常直接暴露在辐照和高温高压的环境中[4],极端的服役环境对锆合金具有极强的腐蚀、氢化等作用[5-7],导致部件失效,这对锆合金结构件的稳定性和核反应堆设备的安全性都造成了严峻挑战,因此研究人员一直致力于提升锆合金材料的综合性能。目前主要有2种方法来提高核反应堆锆合金材料的综合性能,一种是研发性能更优异的新型锆合金材料,另一种是在原有锆合金表面制备涂层[8-9],后者被认为是最简单有效的方法,可以在短期内完成材料性能的整体快速升级[10],因而受到广泛关注。

微弧氧化是一种常见的表面改性方法,已经成熟地应用于一些典型的金属材料上[11-12],以增强材料的耐腐蚀和耐磨性能[13-14]。目前,有关用微弧氧化方法在锆合金表面制备涂层来提升性能的研究已有一些初步的探索,例如:CHENG等[15]在Zr-2合金表面制备了微弧氧化涂层,增强了合金表面的耐磨性能;YANG等[16]用微弧氧化方法在Zr-1Nb合金管表面制备了一层涂层,提升了其耐腐蚀性能;MATYKINA等[17]用磷酸盐体系对锆合金进行微弧氧化处理,发现表面涂层具有极优异的耐腐蚀性能;XUE等[18]用硅酸盐体系对锆合金进行微弧氧化处理,发现涂层具有良好的耐腐蚀性能。虽然微弧氧化涂层能够增强锆合金的性能,具有较好的应用潜力,但在实际工程中,采用不同电解液体系得到微弧氧化涂层与基体的结合性能差异较大,这限制了其应用范围,因此评估涂层与基体的结合性能及涂层的破坏失效过程是十分有必要的。核电包壳管表面涂层具有复杂的工况条件,易发生破坏失效,从而对整个核电系统的安全运行造成影响,因此需要通过分析涂层的失效行为以掌握涂层开裂特性、优化涂层参数,并最终提高包壳管的服役性能,而目前关于这方面的研究报道较少。如果能对锆合金微弧氧化涂层破坏失效过程实施全程监测,则有助于掌握涂层/锆合金基体界面失效机理,为相关表面技术在核电领域的应用提供前期的试验及理论依据。因此,找到一种有效的方法对微弧氧化涂层破坏失效全过程实行监测是问题的关键。

材料在产生裂纹或变形时会释放应变能,从而产生应力波。利用采集的这些应力波信号,对材料进行动态无损检测的技术,称为声发射技术[19]。声发射技术通常对重组切割原始波形流信号后读取出的特征参数进行分析,常用于数据分析的特征参数包括幅值和能量,其中幅值是指一段时间间隔内信号的最大峰值,能量是指信号在一段持续时间内振荡的包络面积,不同于幅值的点信号,能量类似于面信号,比幅值更能监测到涂层相对于基体的信号差异[20]。作为一种实时动态的无损检测技术,声发射技术已在热障涂层的失效研究中得到广泛的应用[21],而目前未见有关将这种技术运用在微弧氧化涂层的失效评估方面的研究报道。因此,作者运用声发射技术对锆合金微弧氧化涂层试样的拉伸过程进行实时监测,通过声发射特征参数的分析与拉伸断口形貌的观察,建立声发射信号特征参数与涂层拉伸失效过程之间的关系,并通过快速傅里叶变化(fast Fourier transform,FFT)对声发射信号进行频谱分析,识别涂层拉伸失效产生的特征频率。

1 试样制备与试验方法

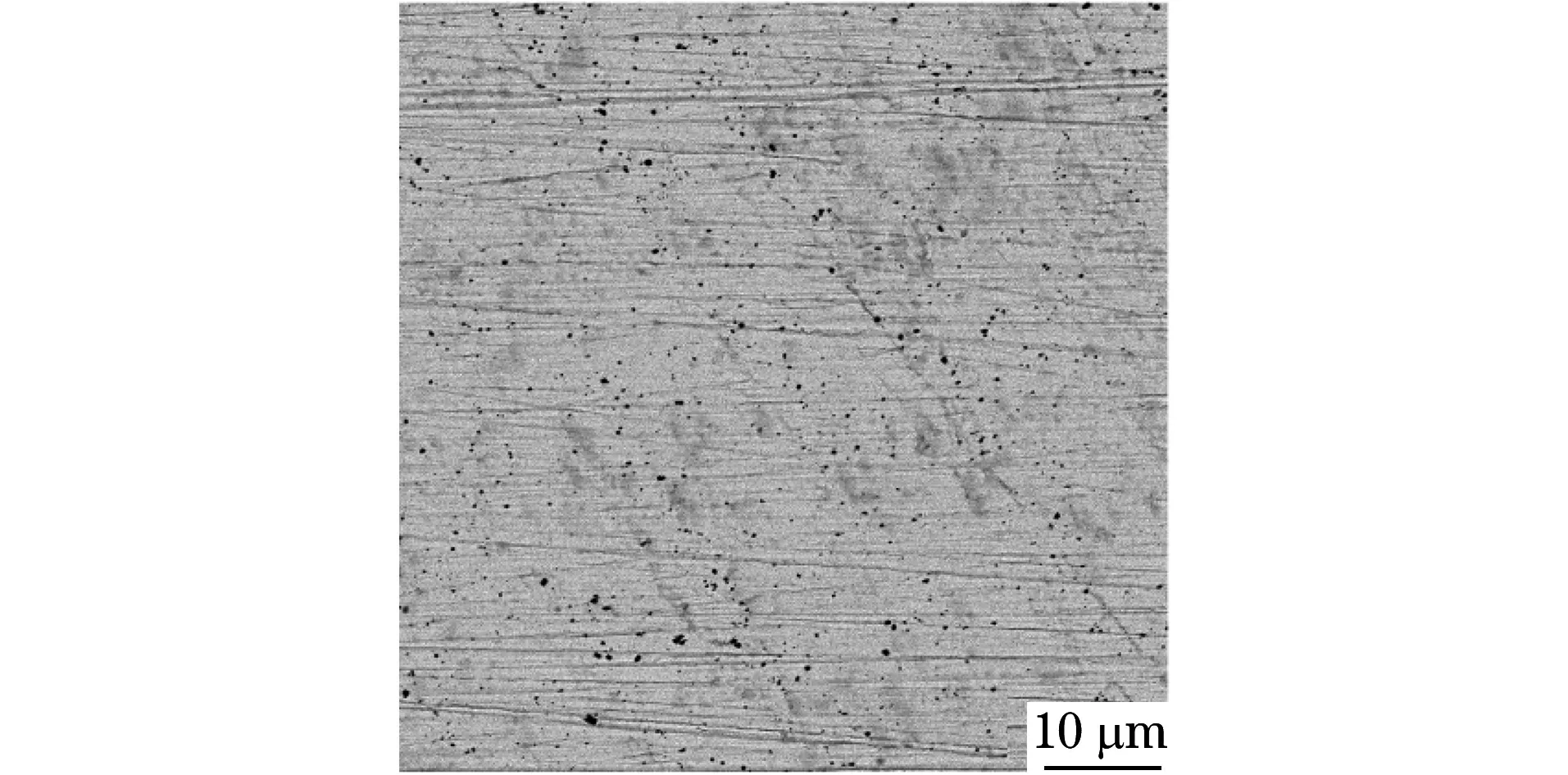

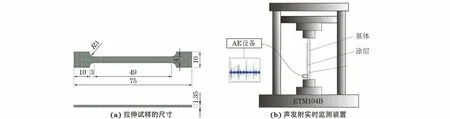

试验材料为Zr-4合金板材,其化学成分(质量分数/%)为1.5Sn,0.2Fe,0.1Cr,余Zr。合金表面微观形貌如图1所示,可见表面平整光滑,在合金板上截取尺寸如图2(a)所示的拉伸试样。采用QX-30型微弧氧化设备在拉伸试样上制备微弧氧化涂层,电解液为硅酸盐体系,具体组成为15 g·L-1KOH、30 g·L-1Na2SiO3、3 g·L-1NaF,所用试剂均为化学纯;采用恒电压模式,工作电压为380 V,频率为300 Hz,占空比为5%,氧化时间为10 min。在ETM104B型微机控制电子万能试验机上进行室温拉伸试验,加载方向均为沿试样纵向,拉伸速度为0.05 mm·min-1,采用PXDAQ24260B型声发射设备实时监测拉伸过程,频率为2.5 MHz,门槛值设置为20 dB,声发射信号接收器放置在试样表面,声发射实时监测装置如图2(b)所示,以相同尺寸的无涂层试样作为对比试样。采用VXH-7000型光学显微镜(OM)和JSM-7001F型扫描电子显微镜(SEM)观察微弧氧化涂层表面与截面的微观形貌。

图1 试验合金的初始表面形貌Fig.1 Original surface morphology of test alloy

图2 拉伸试样的尺寸及声发射实时监测装置示意Fig.2 Schematic of tensile sample dimension (a) and acoustic emission real-time monitoring device (b)

2 试验结果与讨论

2.1 拉伸前的微观形貌

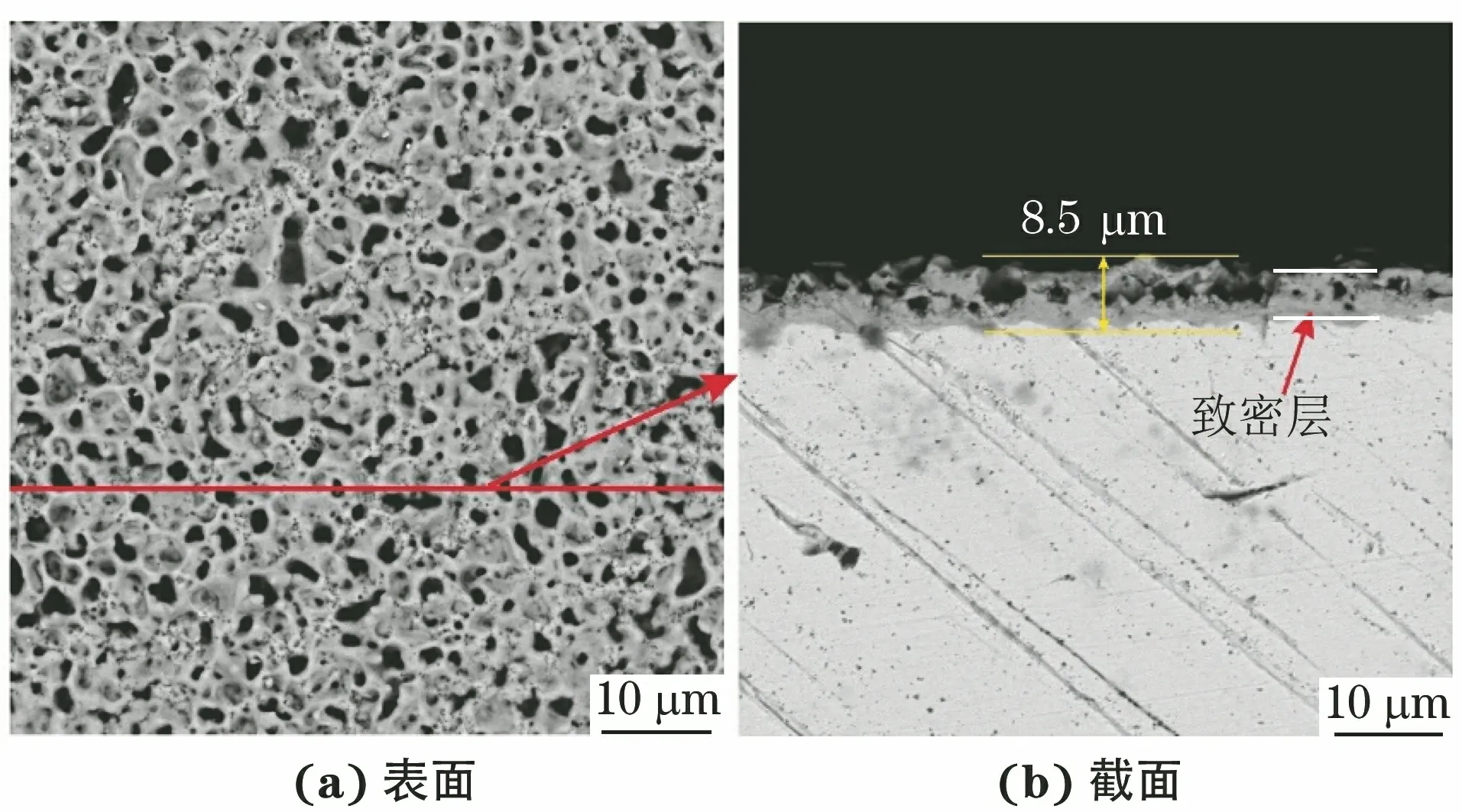

由图3可知,微弧氧化涂层试样表面高低不平,其粗糙度比试验合金明显增大,且其表面呈不规则的多孔结构,细小孔洞的直径为1~3 μm,且均匀分布在涂层表面,这与文献[22]中制备得到的N36锆合金微弧氧化涂层的结构类似。涂层的多孔结构是在涂层制备过程中由电压超过临界值后对微弧氧化膜发生的介电击穿所形成的[23]。涂层与基体结合处的界面清晰可见,界面上无裂纹和缺陷,表明涂层与基体结合较好。涂层的厚度大约为8.5 μm,由外层多孔结构层和内层致密层组成,内层致密层的致密度以及与基体的结合性能直接影响微弧氧化涂层的耐磨和耐腐蚀性能[24]。研究[22]发现,锆合金微弧氧化涂层内外层的成分均为氧化锆。

图3 微弧氧化涂层试样的表面和截面形貌Fig.3 Surface (a) and section (b) morphology of micro-arcoxidation coating sample

2.2 拉伸性能

由图4可以看出,拉伸断裂后试样沿与拉伸方向呈45°的角度断裂,说明试样发生韧性断裂,断口属于剪切滑移型断口[25]。试样在断裂前发生了较大的塑性变形,因此试样断口截面尺寸明显变小。拉伸断口较平整,存在较多韧窝,这也是韧性断裂的明显特征。断口附近表面仅局部区域零星附着一些不规则形状的涂层,绝大部分区域表面呈层状形貌,推测这些层状的形貌是涂层脱落后形成的残余形貌。由断口截面形貌也可以看出涂层已从基体上剥离脱落。可知在拉伸试验中断口处的微弧氧化涂层在试样断裂前已基本脱落。

图6 试验环境、设备空载运行、基体和微弧氧化涂层试样拉伸过程的声发射信号幅值Fig.6 Acoustic emission signal amplitude of test environment (a), no-load operation of equipment (b) and tensile process of substrate (c) andmicro-arc oxidation coating sample (d)

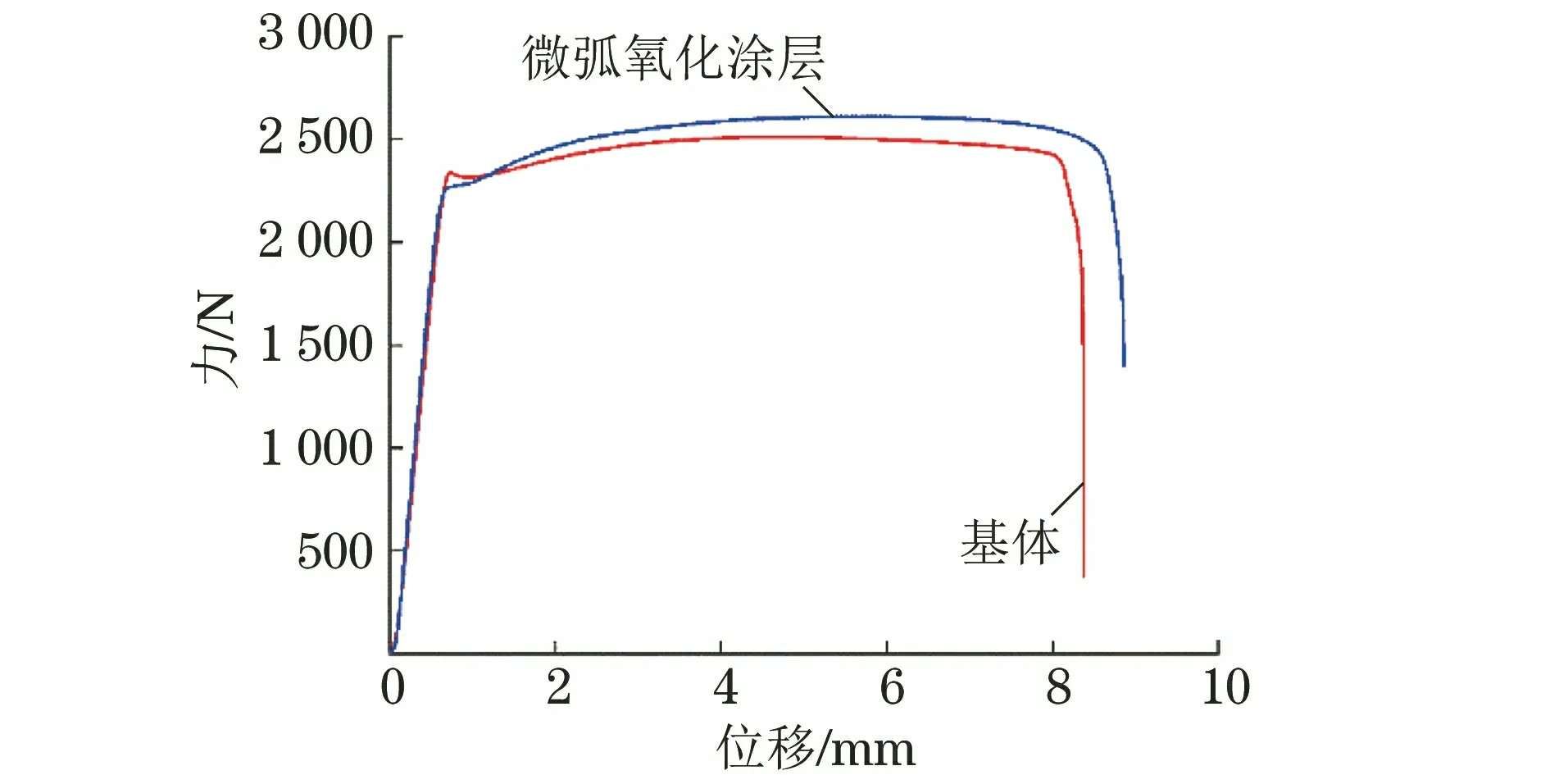

由图5可知,微弧氧化涂层试样在断裂前所承受的最大拉伸应力明显大于基体试样,这表明涂层试样的拉伸性能显著提高,这与文献[26]中的结论相吻合。在整个拉伸过程中,基体试样的屈服阶段更显著;在弹性阶段,基体试样和涂层试样的力-位移曲线几乎重合,这表明弹性阶段基体对拉伸性能的影响占主导地位;而在塑性阶段,涂层试样表现出更好的拉伸性能,其抗拉强度、断裂总伸长率等参数均显著提高。可知微弧氧化涂层对锆合金拉伸性能的影响主要表现在拉伸过程中的塑性阶段。

图5 基体试样和微弧氧化涂层试样在拉伸过程中的力-位移曲线Fig.5 Force-displacement curve of substrate sample and micro-arcoxidation coating sample during tensile process

2.3 声发射特征参数

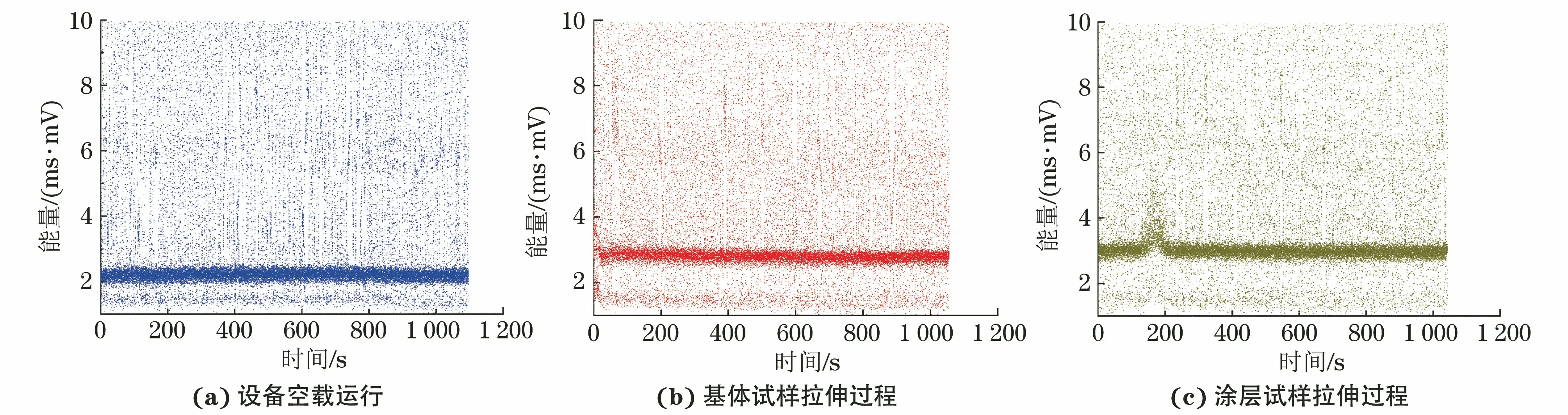

通过对拉伸试验全程进行声发射实时监测,研究涂层破坏脱落的信号,可分析试样在拉伸过程中涂层失效的时间,同时为后续涂层失效的模式识别获取数据。监测对象包括试验环境、设备空载运行、基体和微弧氧化涂层试样拉伸过程。虽然在声发射监测时已经设置20 dB的门槛值,但鉴于声发射监测对环境的敏感性较大,且试验环境较为复杂,随机的扰动易对结论产生影响,微弱的声发射信号易被遗漏,因此在设置了一个较低的信号门槛值的同时,仍将监测到的环境信号作为对比。由图6可以看出:试验环境声发射信号幅值主要集中在36 dB左右,设备空载运行的信号幅值主要集中在40,53 dB处,基体和涂层试样拉伸过程的信号幅值均略高于设备空载运行,且二者几乎相同,均主要集中在41,54 dB处。可知,基体与涂层在拉伸破坏中发出的声发射信号幅值在最大峰值上所有重叠,并且与设备空载运行接近。

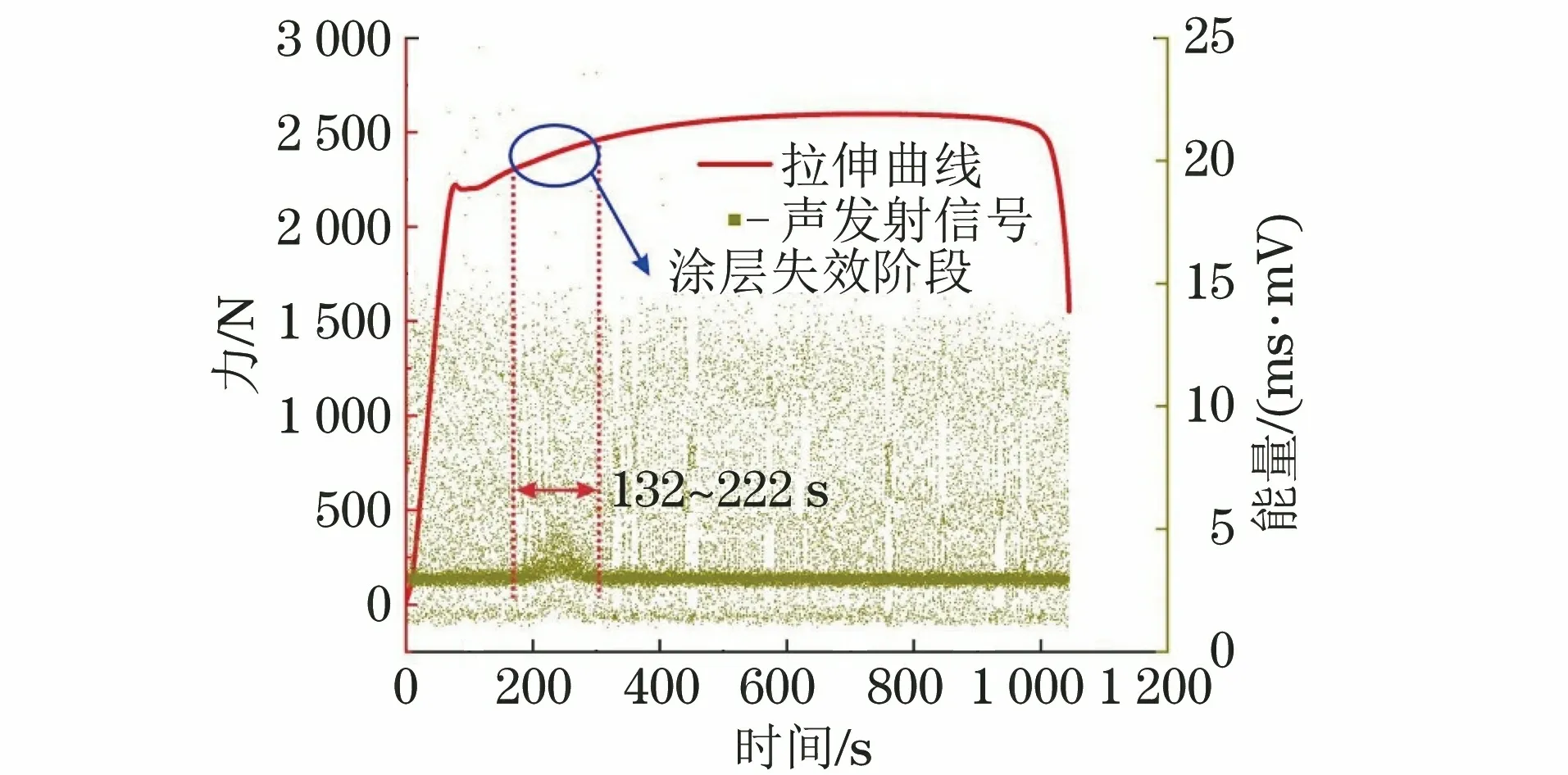

试验环境的声发射信号幅值远低于设备空载运行和拉伸试验过程所产生的声发射信号幅值,因此后续仅对设备空载运行、基体和涂层试样拉伸过程的声发射信号能量进行对比。由图7可知,设备空载运行时信号能量主要集中在2 ms·mV处,而基体和涂层试样拉伸过程的信号能量主要集中在3 ms·mV,显著高于设备空载运行。基体和涂层试样拉伸试验过程的声发射信号能量整体相似,这是因为涂层很薄,在拉伸过程中的信号主要由基体断裂破坏而发出的信号。但涂层试样拉伸过程的声发射信号能量在132~222 s处产生波动,推测这段波动信号是涂层剥离脱落时产生的信号。不同于热障涂层的破坏失效[21],微弧氧化涂层较薄,且具有多孔结构,在拉伸过程早期,涂层破坏产生的微裂纹信号难以被声发射设备实施监测接收,或者部分接收的信号也会被基体和设备空载运行信号掩盖,所以推测只有当微裂纹聚集达到一定规模而产生宏观裂纹导致涂层开始大面积剥离脱落时发出的信号才会在图谱中形成明显可识别的信号波动[26]。可知,微弧氧化涂层在拉伸时间为132~222 s时从基体上发生集中性大量脱落。由图8可知,涂层在拉伸过程中的塑性阶段发生集中性剥离脱落现象。可知微弧氧化涂层的拉伸破坏失效是在拉伸塑性阶段集中发生的,且试样断裂前涂层已从基体上脱落。

图7 设备空载运行、基体和微弧氧化涂层试样拉伸过程的声发射信号能量Fig.7 Acoustic emission signal energy of no-load operation of equipment (a) and tensile process of substrate (b) andmicro-arc oxidation coating sample (c)

图8 微弧氧化涂层试样的拉伸曲线与声发射信号能量的对比Fig.8 Comparison of tensile curve and acoustic emission signalenergy of micro-arc oxidation coating sample

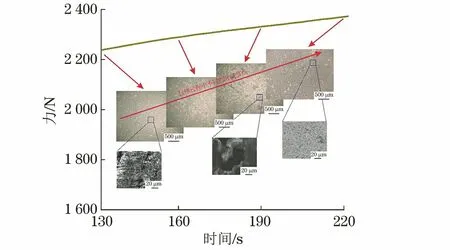

分别对拉伸132,160,190,220 s时的微弧氧化涂层试样微观形貌进行观察,以验证声发射信号分析结果的准确性。由图9可知,在拉伸时间为132 s时,涂层试样表面的OM形貌较平整,SEM形貌呈多孔结构特征,但表面已出现较多微裂纹,这说明此时涂层还未失效脱落,但已开始有破坏剥离的趋势。随着拉伸时间的延长,涂层开始逐渐从基体上剥离脱落。220 s时涂层试样表面的OM形貌与132 s时相似,但SEM形貌中已不存在多孔结构,这表明涂层已从基体上剥离脱落。涂层脱落是因为涂层在拉伸过程中受到界面切应力的影响,而由界面剪切强度理论可知[27],导致涂层脱落的界面切应力有极限,当应力作用区域达到一定范围时,涂层将不再继续破坏。因此,当拉伸时间为220 s时,附着在基体表面的小块涂层不再继续破坏,这与图4中的拉伸断口形貌相吻合。在拉伸过程中,涂层中的微裂纹随机向各个方向扩展,从而导致涂层中形成无方向性的随机裂纹。

图9 微弧氧化涂层试样在涂层失效阶段的拉伸曲线及不同拉伸时间下的微观形貌Fig.9 Tensile curve at coating failure stage and micromorphology atdifferent tensile time of micro-arc oxidation coating sample

2.4 拉伸失效频率特征

选取拉伸170 s附近约2.5 s时长的声发射波形流数据进行分析,并通过FFT将时域信号转变为频域信号,从而精确识别涂层拉伸失效时产生的声发射信号特征[28]。由图10可知,试验环境的时域信号较弱,设备空载运行的最强时域信号大约在50 dB,而基体和涂层试样拉伸过程的时域信号幅值高于设备空载运行,最高幅值为80 dB左右。可知,声发射技术可有效监测微弧氧化涂层的拉伸失效。

图10 试验环境、设备空载运行、基体和微弧氧化涂层试样拉伸过程的声发射时域信号幅值Fig.10 Acoustic emission time-domain signal amplitude of test environment (a), no-load operation of equipment (b), and tensile process ofsubstrate (c) and micro-arc oxidation coating sample (d)

图11 通过傅里叶变换后试验环境、设备空载运行、基体和微弧氧化涂层试样拉伸时的频域信号幅值Fig.11 Frequency domain signal amplitude of test environment, no-load operation of equipment, and tensile process of substrate and micro-arc oxidation coating sample after FFT

由图11可以看出:试验环境发出信号的频率主要集中在0.026,0.078 MHz;设备空载运行发出信号的主要频段是0.47~0.63 MHz,同时在0.035,0.073 MHz 2个低频率处也出现了微弱的信号;基体和涂层试样拉伸过程的频域信号幅值趋势相近,发出信号的频率都集中在0.039 MHz附近和0.34~0.52 MHz频段,区别于设备空载运行,二者在大于0.8 MHz的频段仍有稳定的信号产生。与基体试样相比,涂层试样的频域信号具有2个特征:一是在0.023,0.039,0.055 MHz频率出现了3个强烈的信号;二是在大于0.8 MHz的频段中产生信号的频率更多,这说明涂层试样在更广的频段上发出了微弱但稳定的信号。这2个特征是涂层破坏时所产生的频率信号特征。

3 结 论

(1) 所制备的锆合金微弧氧化涂层表面为多孔结构,涂层的厚度大约为8.5 μm,由外层多孔结构层和内层致密层组成。在拉伸过程中,遍布涂层中的微裂纹随机向各个方向扩展,最终导致整个涂层从基体上剥离脱落。微弧氧化涂层对锆合金拉伸性能的影响主要表现在拉伸过程中的塑性阶段。

(2) 微弧氧化涂层在拉伸过程中的塑性阶段(132~222 s)发生集中性剥离脱落现象,且试样断裂前涂层已基本从基体上脱落,仅局部区域零星分布一些不规则形状的涂层。

(3) 与基体相比,涂层在0.023,0.039,0.055 MHz频率出现了3个强烈的信号,在大于0.8 MHz的频段中产生信号的频率更多,说明涂层在更广的频段上出现了微弱的稳定信号,这些是涂层拉伸失效时所产生的频率特征。