奥氏体不锈钢的热压缩本构方程及动态再结晶行为

2022-08-03孙文伟张楚函赵亚军王均亚赵秀明毛向阳

孙文伟,张楚函,赵亚军,王均亚,赵秀明,3,毛向阳,3

(1.南京工程学院材料科学与工程学院,南京 211167; 2.江苏标新工业有限公司,靖江 214536;3.江苏省先进结构材料与应用技术重点实验室,南京 211167 )

0 引 言

核电作为一种高效的清洁能源,能够有效减少环境污染、提高能源利用率,在环保方面发挥积极而重要的作用。奥氏体不锈钢作为核电部件的主要制造材料[1-3],具有良好的耐热性和耐腐蚀性能,但是其强度不足的问题越来越突出。通过热处理或者改善加工工艺来细化晶粒[4-5],能够提高钢的强度。奥氏体不锈钢不能通过热处理的方法细化晶粒,只能通过热加工工艺[6]来控制晶粒尺寸,而动态再结晶是低层错能的奥氏体不锈钢最主要的组织细化机制,有利于提高该钢的力学性能及热加工能力,研究动态再结晶行为对奥氏体不锈钢产品性能的改善有着重要意义。许多学者在不锈钢热变形行为方面开展了相关研究,例如:廖喜平等[7]通过绘制热加工图和观察显微组织发现,304不锈钢的最佳热变形工艺为变形温度1 025~1 200 ℃、应变速率0.1~0.8 s-1,此时功率耗散系数大于26%,在变形过程中会发生再结晶;SWITZNER等[8]研究表明,304L不锈钢在温度843 ℃、应变1.4以及温度941 ℃、应变1.1下锻造时发生再结晶,且屈服强度随着应变的增加而增大。目前,计算机性能的大幅提高使得有限元的应用更加广泛,有限元能够模拟材料宏观形态变化以及微观组织演变[9]。通过试验难以对热变形时晶粒演变过程进行准确的描述,利用Deform软件可以准确模拟奥氏体不锈钢的再结晶行为。杨晓雅等[10]建立了316LN不锈钢的再结晶模型并进行了优化;程晓农等[11]通过高温压缩试验预测了316L不锈钢的再结晶模型,发现模拟结果与试验结果间的相对误差小于4.6%。在实际锻造过程中由于应变速率和温度的变化过快,锻件心部的再结晶难以控制,仍易出现混晶严重等缺陷[12-13],然而目前对锻件心部组织演变情况研究较少。为研究304不锈钢心部在高温锻造过程中再结晶的演变规律,作者在变形温度950~1 150 ℃和应变速率0.05~1 s-1下对304奥氏体不锈钢进行了压缩热模拟试验,得到流变应力曲线,基于试验数据建立热变形本构方程,并绘制热加工图,得到不锈钢合适的热加工工艺;基于建立的动态再结晶模型,采用Deform软件对不锈钢的动态再结晶行为进行模拟,并对模拟得到试样心部的再结晶晶粒含量和尺寸进行试验验证,以期为304不锈钢的热加工工艺优化提供试验参考。

1 试样制备与试验方法

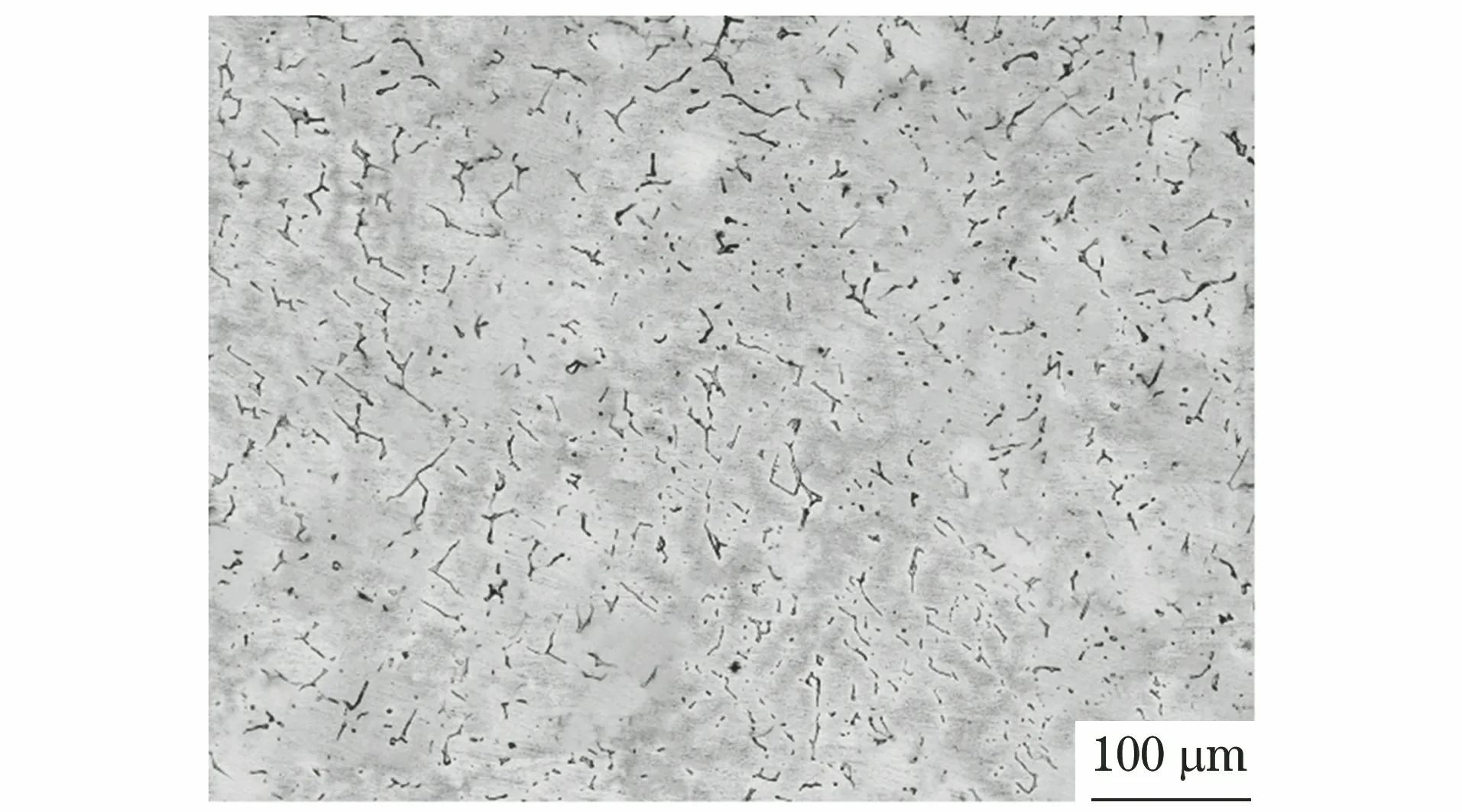

试验材料为经过真空熔炼的铸态304奥氏体不锈钢棒,其化学成分(质量分数/%)为0.07C,18.91Cr,10.17Ni,1.78Mn,0.21Si,0.005S,0.028P;其铸态显微组织如图1所示,可见组织为奥氏体,无偏析,组织分布均匀。

图1 304不锈钢铸态显微组织Fig.1 As-cast microstructure of 304 stainless steel

在试验材料上截取尺寸为φ8 mm×12 mm的圆柱试样,使用Gleeble 3180-GTC型热模拟试验机进行单向高温压缩试验,在0.4 kN载荷下,将试样以10 ℃·s-1的速率加热至1 200 ℃,保温60 s,随后以5 ℃·s-1的速率分别降至950,1 000,1 050,1 100,1 150 ℃进行热压缩试验,应变速率分别为0.05,0.1,0.5,1 s-1,压下量为60%,变形后进行水淬。将热模拟试样从中部横截面切开,经打磨、抛光,使用5 g FeCl3+20 mL HCl+100 mL蒸馏水配置成的溶液腐蚀8 min后,采用GX51型光学显微镜观察显微组织。

2 试验结果与讨论

2.1 流变应力曲线

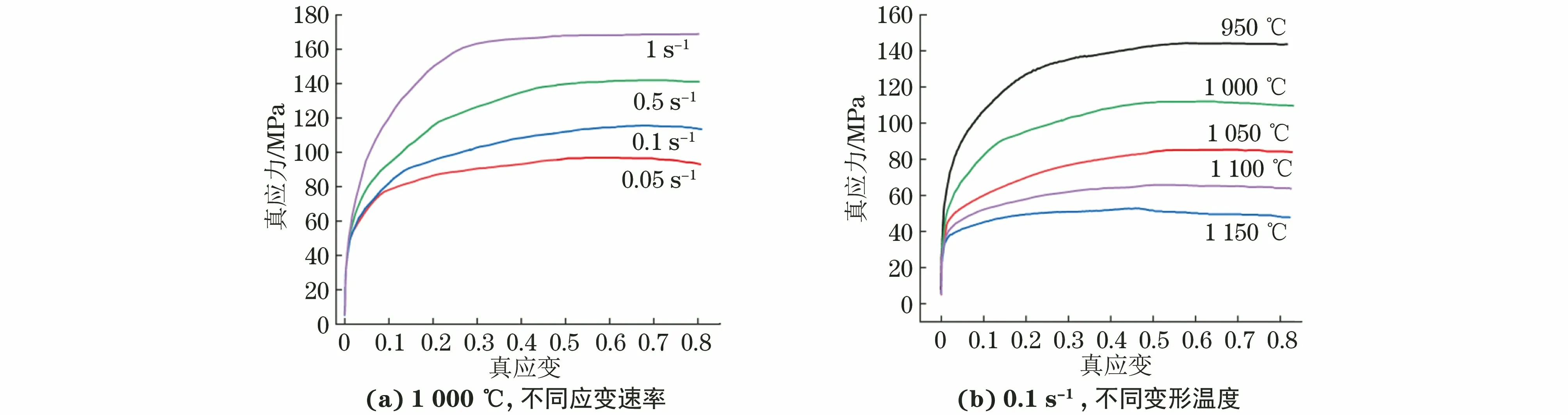

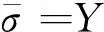

在同一变形温度、不同应变速率和同一应变速率、不同变形温度条件下的流变应力曲线变化规律相似,因此仅对变形温度1 000 ℃、不同应变速率和应变速率0.1 s-1、不同变形温度下的流变应力曲线进行观察。由图2可知,在变形温度一定时,随着应变速率的增大,流变应力增大,说明应变速率越大,材料变形过程越快,金属发生回复的时间越短,变形抗力越大;在相同的应变速率下,变形温度越高,原子活动能力越大,位错越容易滑移,流变应力越小。当真应变为0~0.05时,位错快速增殖,流变抗力增大,加工硬化作用较强,真应力快速增大;随真应变升高至0.1后,材料的回复软化机制使真应力增长减缓;在真应变达到0.4~0.5时,加工硬化和软化作用达到平衡,真应力达到峰值,在此之后真应力随着应变的增加缓慢下降,说明此时不锈钢发生动态再结晶。在应变速率一定的条件下,变形温度越高,峰值应力越小,说明高温使不锈钢更易发生再结晶。

图2 1 000 ℃变形温度、不同应变速率下以及0.1 s-1应变速率、不同变形温度下304不锈钢的流变应力曲线Fig.2 Flow stress curves of 304 stainless steel at deformation temperature of 1 000 ℃ and different strain rates (a) and at strain rate of 0.1 s-1 and different deformation temperatures (b)

2.2 本构方程的建立

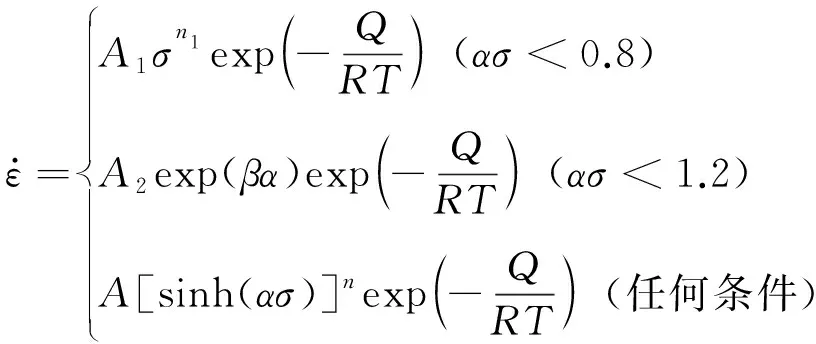

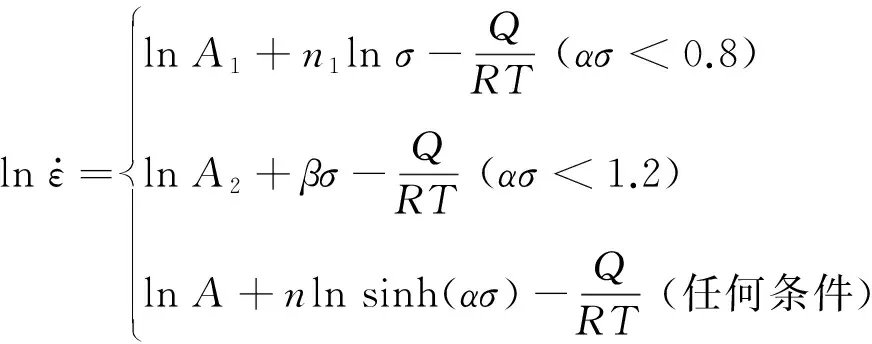

金属热塑性变形是由热激活能控制的过程,Arrhenius本构方程[14]能够描述变形温度与应变速率对流变应力的影响,表达式为

(1)

Zener-Hollomon参数Z[15]用来衡量变形温度和应变速率对热变形的影响,参数Z的表达式为

(2)

对式(1)取自然对数,可以得到:

(3)

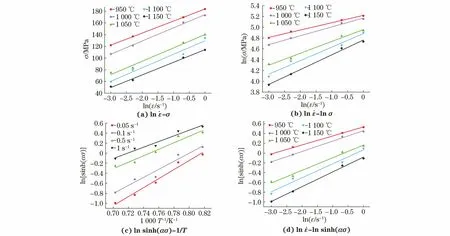

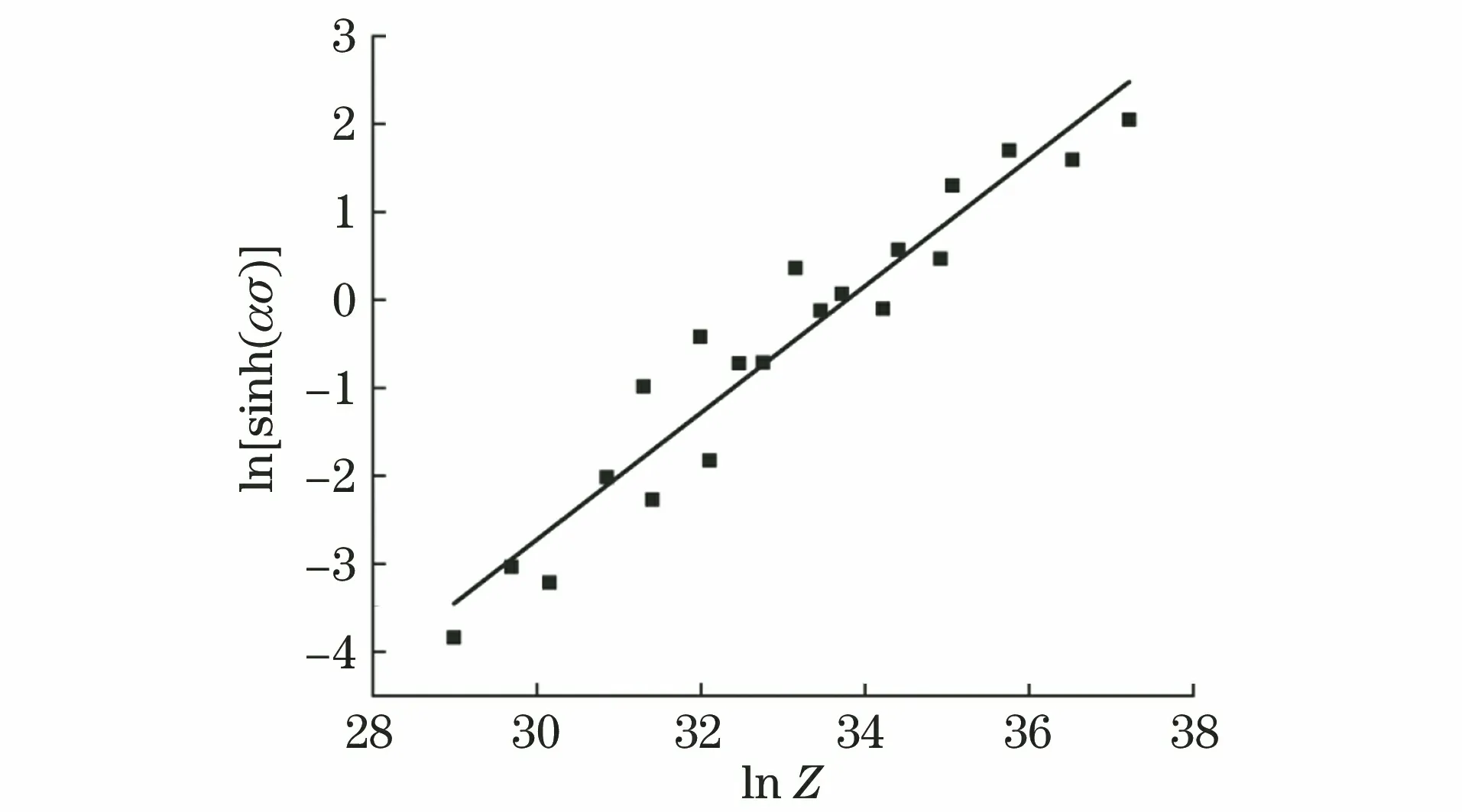

将上述求得的Q代入式(2),得到lnZ-ln sinh(ασ)关系曲线,结果如图4所示,经拟合得到lnA为34.15,即A为6.779×1014。

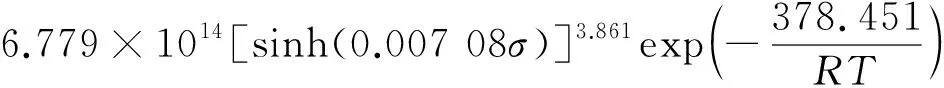

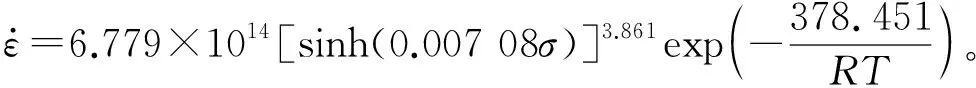

将上述所得计算结果代入式(1)可得出304不锈钢的本构方程为

(4)

2.3 热加工图

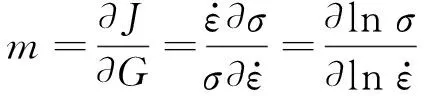

PRASAD等[16]建立了动态材料模型,即将外界的能量与材料发生塑性变形消耗的能量联系起来。在材料加工过程中,能量P通过势能和动能两部分耗散,动能大部分转化为热能耗散,与耗散量G对应,势能是材料组织演变时所消耗的能量,与耗散协量J对应,P,G,J之间的关系[17]可表示为

(5)

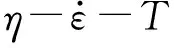

在一定应力下,材料的应变速率敏感指数m[18]决定这2种能量在实际变形过程中的占比,表达式为

(6)

m一般与应变速率和变形温度呈非线性变化,当m=1时(理想状态),耗散协量取得最大值Jmax[19],即:

(7)

在非理想耗散过程中,耗散协量可用无量纲功率耗散效率η[20]来表示,即:

(8)

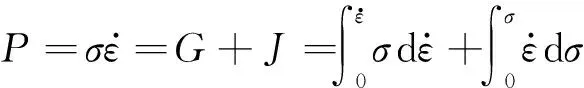

图3 304不锈钢在压缩时不同参数间的关系曲线Fig.3 Curves between different parameters of 304 stainless steel during compression

图4 304不锈钢ln Z-ln sinh(ασ)关系曲线Fig.4 Curve of ln Z-ln sinh(ασ) of 304 stainless steel

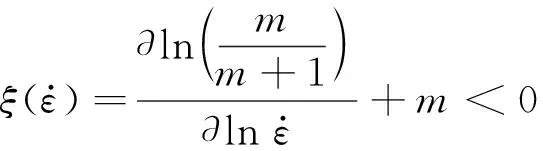

(9)

在热加工图中,当功率耗散效率不低于0.3时,说明该区域具有良好的热加工性能,功率耗散效率越大说明热加工性能越好,但是在失稳区也会出现功率耗散效率过大的现象。图5为304奥氏体不锈钢在真应变为0.5条件下的热加工图,图中等高线上的数值表示功率耗散效率,失稳区用阴影部分表示。由图5可知:当应变速率大于0.5 s-1时,不锈钢容易发生失稳,在失稳区进行热变形时会加大能量的消耗,因此热加工时应避免在失稳区内进行加工;随着应变速率的减小和变形温度的升高,功率耗散效率逐渐增加,显微组织演变消耗的能量越多,发生动态再结晶的程度越高,在变形温度1 100 ℃、应变带率0.05 s-1下功率耗散效率达到峰值0.62,说明非常适合在此变形温度和应变速率下对不锈钢进行加工,同样也非常适合在1 150 ℃、1 s-1条件下进行加工。在变形温度980~1 130 ℃,应变速率0.05~0.5 s-1时功率耗散效率大于0.25,说明比较适合在该条件下对不锈钢进行加工。可知,当变形温度在1 080~1 120 ℃、应变速率在0.05~0.2 s-1时和变形温度在1 120~1 150 ℃、应变速率在0.5~1 s-1时,304奥氏体不锈钢具有良好的热加工性能。

图5 真应变为0.5时304不锈钢的热加工图Fig.5 Processing map of 304 stainless steel at true strain of 0.5

3 动态再结晶行为

3.1 动态再结晶模型

动态再结晶模型[23]由动态再结晶临界应变模型、动态再结晶动力学模型、动态再结晶晶粒尺寸模型3个部分组成,其中临界应变模型决定再结晶在何条件下发生,动力学模型用于说明再结晶晶粒生成速率与热变形参数的关系,晶粒尺寸模型表示再结晶晶粒与原始晶粒受热变形参数影响而长大的规律。

3.1.1 动态再结晶临界应变模型

动态再结晶能否发生与真应力-真应变曲线的峰值应力有关,在金属变形过程中,当真应变超过某个临界值时材料才会发生再结晶[24]。奥氏体不锈钢是典型的面心立方结构,具有较低的层错能,在热变形中易发生动态再结晶。材料发生动态再结晶的临界应变取决于材料本身、变形温度与应变速率等,临界应变εc和峰值应变εp(变形过程中真应力达到最大时所对应的真应变)[25]的关系可以表示为:

εc=α1εp

(10)

式中:α1为材料常数。

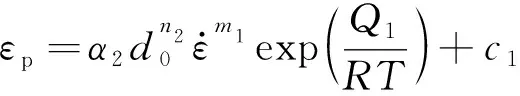

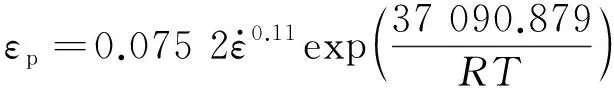

峰值应变表示为

(11)

式中:d0为初始晶粒尺寸;Q1为动态再结晶激活能;α2,n2,m1,c1为常数。

(12)

(13)

εc=0.768εp

(14)

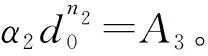

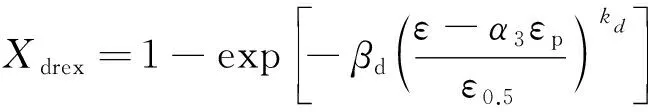

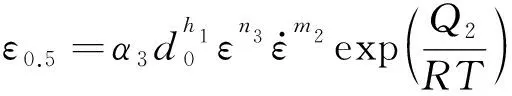

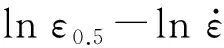

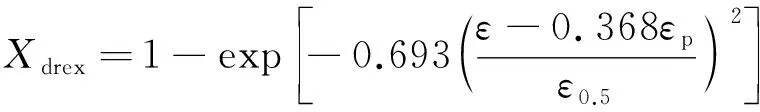

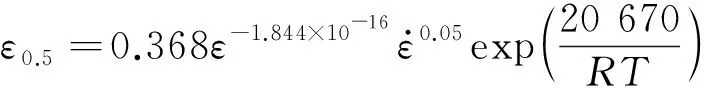

3.1.2 动态再结晶动力学模型

动态再结晶能显著提高材料的力学性能,为定量描述金属显微组织演变与热变形参数之间的关系,动态再结晶动力学模型广泛用于再结晶行为研究,作者选择用Johnson-Mehl-Avrami模型改进的Yada模型[26],该模型可表示为

(15)

(16)

式中:Xdrex为动态再结晶体积分数;ε0.5,Q2分别为动态再结晶体积分数50%时的真应变和激活能;βd,kd,α3,h1,n3,m2均为材料常数;ε为真应变。

(17)

(18)

3.1.3 动态再结晶晶粒尺寸模型

动态再结晶是新生晶粒不断形核和长大的过程,动态再结晶晶粒尺寸模型用于描述金属材料热变形过程中再结晶晶粒尺寸演变规律,动态再结晶平均晶粒尺寸ddrex的表达式[27]为

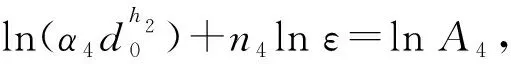

(19)

式中:α4,h2,n4,m3均为与材料相关的常数;Q3为形变储存能。

(20)

3.2 有限元模拟

米塞斯屈服准则指出了塑性应变增量与应力偏张量之间的关系,能够应用于复杂的加载条件下反映真应变与应变速率及材料屈服应力之间的关系[28],具体表达式为

(21)

(22)

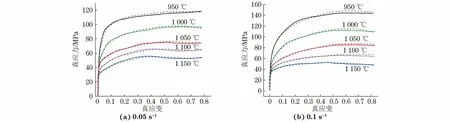

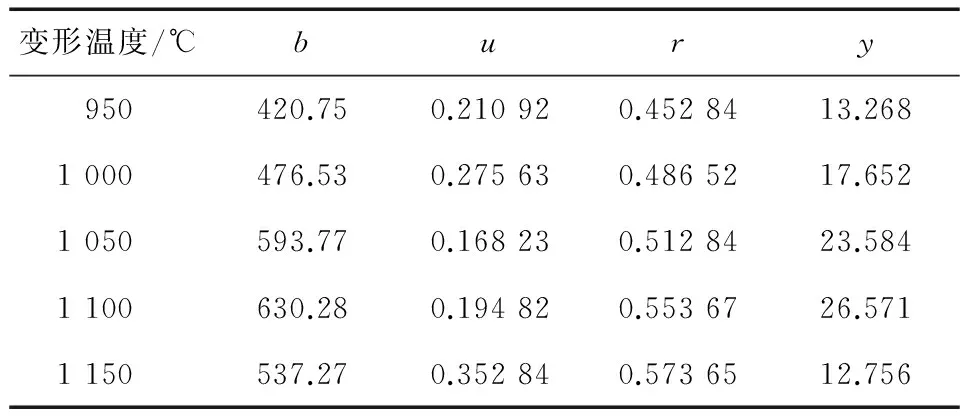

热模拟试验得到的不同变形温度和应变速率下304不锈钢的真应力-真应变曲线(实线所示),与基于米塞斯屈服准则经Origin软件拟合得到的曲线(虚线)对比如图6所示,拟合参数如表1所示。可知拟合曲线与试验结果的相对误差小于2.42%,因此将米塞斯屈服准则数值模型输入到Deform软件中对再结晶行为进行模拟。

图6 不同变形温度和应变速率下热模拟试验得到的真应力-真应变曲线与基于米塞斯屈服准则经Origin软件拟合得到的曲线对比Fig.6 Comparison of true stress-strain curves obtained by thermal simulation tests at different deformation temperatures and strain rates with curves by Origin software fitting based on Mises yield criterion

图7 模拟得到不同变形条件下304不锈钢动态再结晶晶粒体积分数分布规律Fig.7 Dynamic recrystallization grain volume fraction distribution of 304 stainless steel under different deformation conditions by simulation

表1 不同变形温度下米塞斯屈服准则数值模型拟合参数

采用Deform-3D软件对压缩热模拟试验进行数值模拟,试样尺寸为φ8 mm×12 mm,材料选用304不锈钢,坯料设为塑性体,压头设为刚体,将动态再结晶临界应变模型、动态再结晶动力学模型、动态再结晶晶粒尺寸模型等输入304不锈钢材料库中,选用Avrami再结晶模式[29],变形温度、应变速率和压下量与热模拟试验参数相同,不锈钢的导热系数和热辐射系数分别为22,0.7 W·m-1·K-1,坯料和空气的传热系数设置为0.02 W·m-2·K-1。

3.3 模拟结果与试验验证

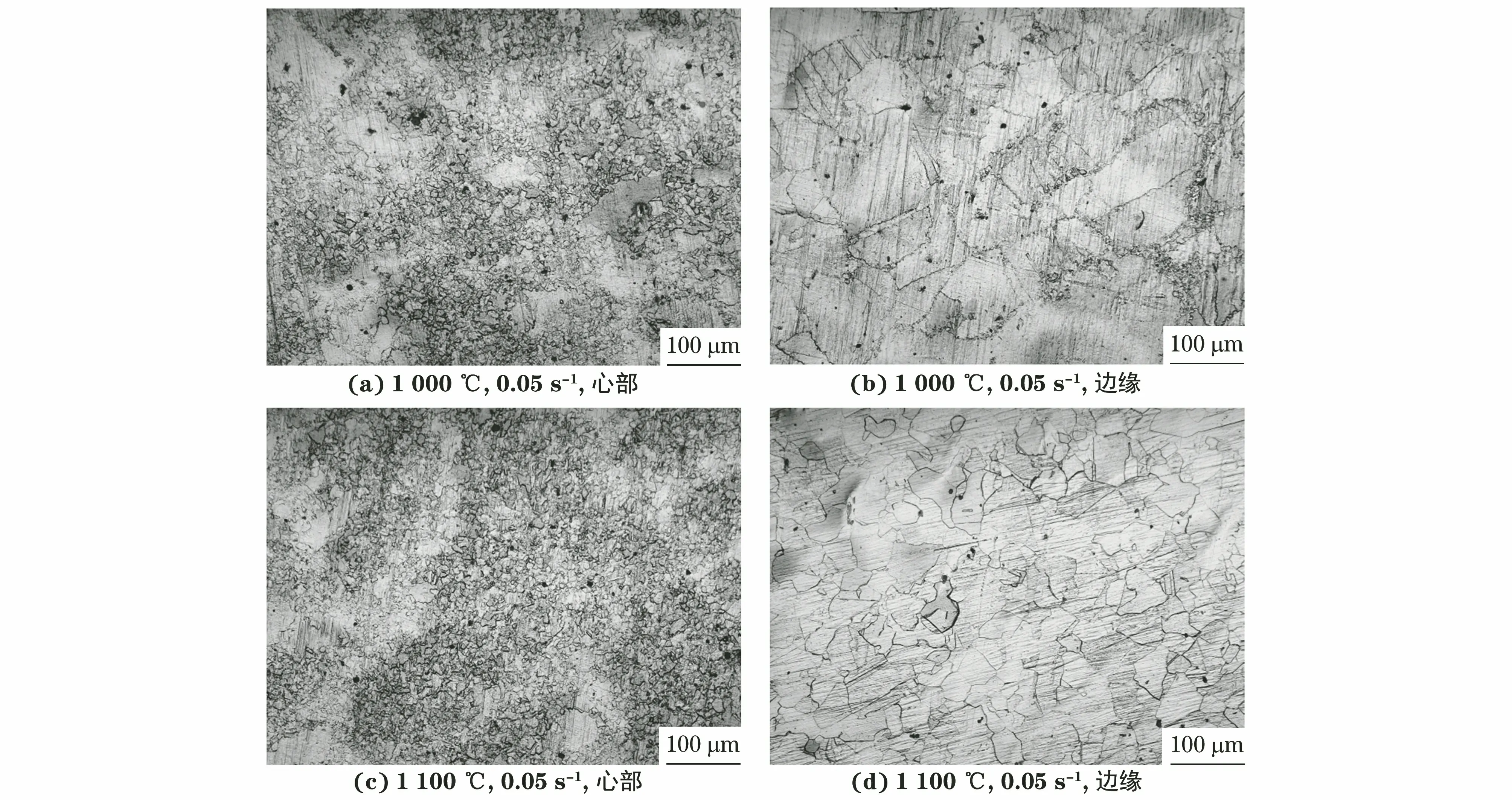

由图7中可知:动态再结晶晶粒主要集中在不锈钢试样心部,越往外层再结晶晶粒的体积分数越小;位置P3处的再结晶晶粒体积分数最大,此处为大变形区。在变形温度1 000 ℃、应变速率0.05 s-1下试样心部再结晶晶粒体积分数约为62%,再结晶晶粒尺寸在17.2~44.1 μm范围,心部以外区域的动态再结晶行为不明显。对比发现,当应变速率一定时,变形温度越高,再结晶越容易发生。根据Arrhenius方程,动态再结晶温度越高,则达到一定再结晶晶粒体积分数所需的时间越短,因此相同应变量下变形温度1 100 ℃下试样能达到的动态再结晶程度较高。在变形温度1 100 ℃、应变速率0.05 s-1下试样心部大部分发生动态再结晶,再结晶晶粒体积分数达到86%,且晶粒尺寸在14.2~34.9 μm。

由图8可以看出:在应变速率为0.05 s-1条件下,当变形温度为1 000 ℃时,304不锈钢试样心部出现大量尺寸为19.5~42.3 μm的细小再结晶晶粒,再结晶晶粒体积分数约为64%,只残留少量原始晶粒,而试样边缘处的应变较小,没有足够的能量发生再结晶,因此再结晶晶粒体积分数较心部低,仅在晶界处出现少量再结晶晶粒;当变形温度升高至1 100 ℃时,304不锈钢试样心部晶粒发生了完全动态再结晶,再结晶晶粒细小而均匀,晶粒尺寸为15.6~32.3 μm,再结晶晶粒体积分数约为82%,边缘处的动态再结晶晶粒不断吞噬原始晶粒而长大。计算得到,在变形温度1 000 ℃、应变速率0.05 s-1和变形温度1 100 ℃、应变速率0.05 s-1下模拟得到试样心部的再结晶晶粒体积分数和尺寸与试验结果之间的相对误差小于7.62%,验证了动态再结晶模型的准确性。

图8 不同变形温度和应变速率下304不锈钢试样不同位置的显微组织Fig.8 Microstructures of different positions in 304 stainless steel sample at different deformation temperatures and strain rates:(a, c) center and (b, d) edge

4 结 论

(2) 当变形温度为1 080~1 120 ℃、应变速率为0.05~0.2 s-1时和变形温度为1 120~1 150 ℃、应变速率为0.5~1 s-1时,304奥氏体不锈钢具有良好的热加工性能。

(3) 基于推导得到的动态再结晶模型,模拟发现在变形温度1 000 ℃、应变速率0.05 s-1和变形温度1 100 ℃、应变速率0.05 s-1下不锈钢试样心部再结晶晶粒体积分数分别为62%和86%,晶粒尺寸分别在17.2~44.1 μm和14.2~34.9 μm,热压缩试验后试样心部再结晶晶粒体积分数分别为64%和82%,晶粒尺寸在19.5~42.3 μm和15.6~32.3 μm,模拟结果与试验结果间的相对误差小于7.62%,验证了奥氏体不锈钢动态再结晶模型的准确性。