高层建筑用特厚板Q420GJBZ35 厚拉性能稳定性研究

2022-08-03宋君君张占杰庞百鸣

宋君君, 张占杰, 庞百鸣

(南阳汉冶特钢有限公司钢研院, 河南 南阳 474500)

厚度方向性能钢板(简称Z 向钢)广泛用于高层建筑、海洋平台、桥梁等重要焊接构件,随着行业发展,对钢板的强度提出了更高的要求,南阳汉冶特钢有限公司(以下简称汉冶)通过合理设计化学成分、采用轧制热处理工艺,开发出性能优异的Q420GJBZ35高强度特厚板,并得到了客户的肯定。

近期对厚度80 mm Q420GJBZ35 连铸板进行厚拉性能检测时,发现厚拉性能不稳定,数次检测厚拉值差异较大,为查找厚拉不稳定的原因,本文特对此问题进行研究。

1 试验材料与检测方法

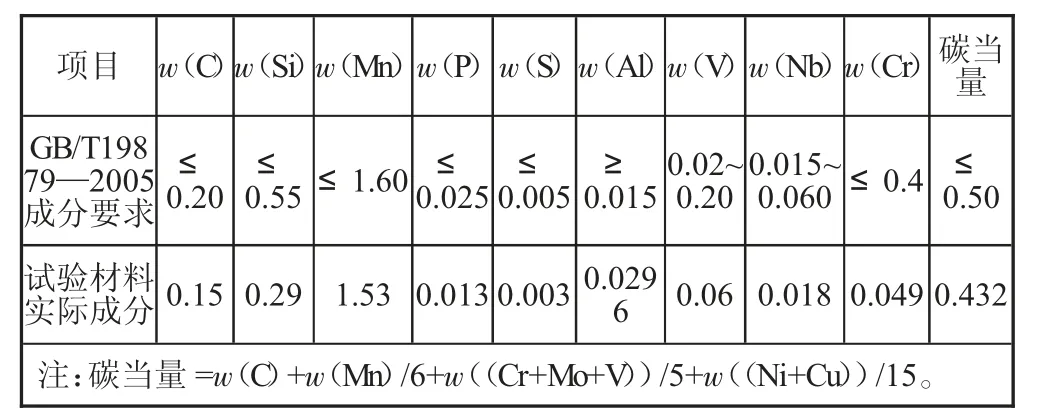

80 mm 厚Q420GJBZ35 钢板接近《GB/T 19879—2005 建筑结构用钢板》标准中Q420 级别的极限规格(最大厚度100 mm),为满足客户使用要求,成分设计时需要保证合适屈强比,足够的抗拉强度,优良的焊接性能。因此采用低C 和微合金成分设计,低的碳当量可改善钢板的焊接性能及低温冲击性能,微合金Nb、V、Ti 具有细晶强化、固溶强化、析出强化等作用,可提高钢材强度[1]。Q420GJBZ35 标椎成分控制范围及实际成品成分见表1。

表1 Q420GJBZ35 成分控制范围及实际成品成分 %

工艺路线:KR 铁水脱硫—顶底复吹转炉—LF 精炼—VD 真空—连铸—铸坯缓冷—加热—高压水除磷—轧制—ACC 控制冷却—钢板缓冷—无损检测—外观检验—热处理—精整—性能检验—入库。

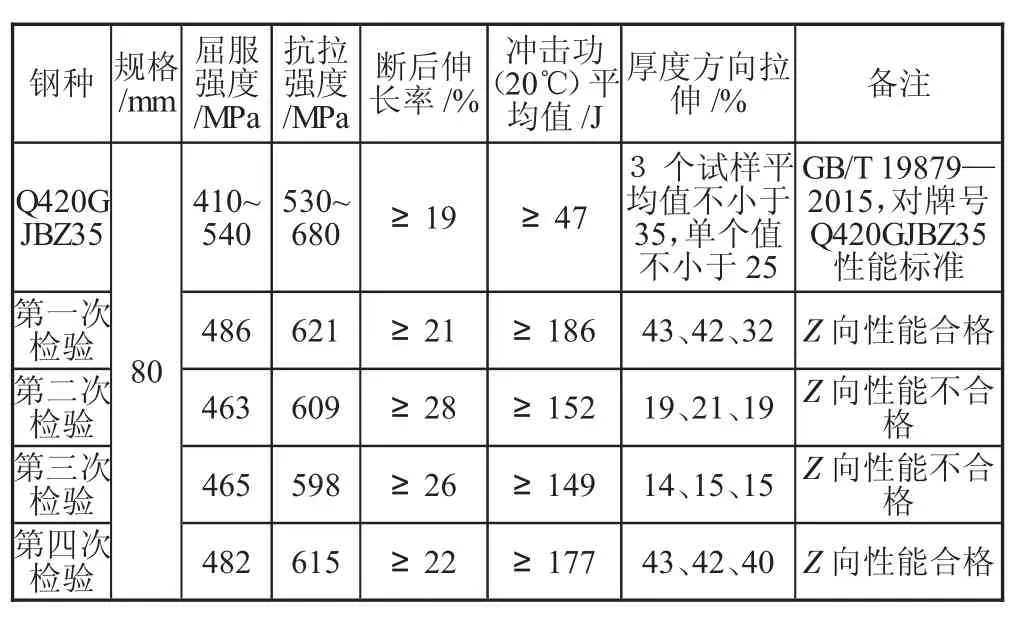

对该钢板先后进行四次厚拉性能检测,发现该钢板Z 向值不稳定,两次检验合格、两次检验不合格,合格Z 向值在40 左右,符合国家标准,不合格Z 向值在20 以下,不符合国家标准,检测结果见表2。

表2 Q420GJBZ35 国家标准及厂内四次检测结果

为查找该钢板Z 向性能不稳定的原因,在此钢板东头、西头的宽度中轴线处分别取1 块80 mm×220 mm×500 mm 试块,编号为试块①②,随后对试块进行了探伤、Z 性能、金相组织、扫描电镜等检验。

2 检测结果

2.1 试块UT 超声波无损检测及Z 向性能检测

试块超声波探伤符合GB/T 2970—2004,Ⅲ级以上标准,采用PXUT-330 型数字超声波探伤仪对所取的试块①②进行探伤,探伤时将探头灵敏度提高至30 db,定位探伤存在微观缺陷的具体位置。

在探伤缺陷处取Z 向样,共计8 个样,编号为1-1~1-5、2-1~2-3,在无缺陷处取样共计6 个,编号为1-6~1-8、2-4~2-6。对制作的14 个Z 向试样进行厚拉测试,发现探伤检测存在微观缺陷的试样Z 向值普遍较低,平均值11.7%,最大值为19%,最小值为7%,而无探伤缺陷的试样Z 向值较高,平均值45%,最大值53%,最小值37%。从检测数据发现Z 向值高低与钢板厚度方向的抗拉强度联系不明显,Z 向值高,厚度方向抗拉强度稍高,Z 向值低,厚度方向抗拉强度稍低,抗拉强度差距在20 MPa 以内,具体Z 向性能数据检测结果见表3。

表3 Q420GJBZ35 试块探伤定位取样向性能检测结果

2.2 Z 向样断口检测

2.2.1 宏观形貌

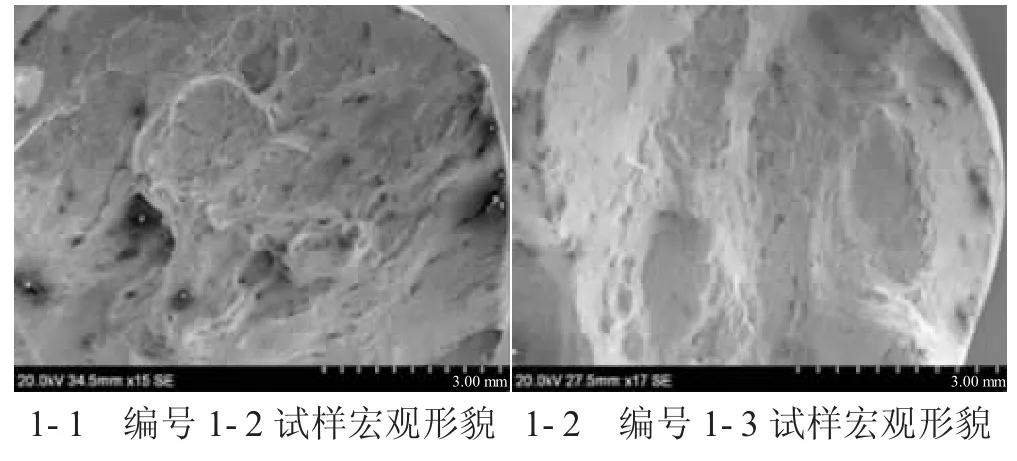

选取的3 个Z 向试样残样,不合格试样2 个,试样编号1-2(Z 向值13),试样编号1-3(Z 向值29),合格试样1 个,试样编号1-6(Z 向值53)。

对选取的残样断口,采用无水乙醇进行超声波清洗,然后进行对比观察。编号1-2 试样,断裂前无明显塑性变形,断口缩颈不明显,断口平齐,显示凸凹不平,颜色为暗灰色,无金属光泽,见图1-1;编号1-3试样较编号1-2 试样Z 向面缩率高16,由断口形貌可见有轻微塑性变形,断口有一定缩颈,断口显示凸凹不平,颜色为暗灰色,无金属光泽,见图1-2。编号1-6 试样,断口缩颈明显,有明显的剪切唇,颜色为暗灰色,见图2。

图1 Z 向性能不合格试样宏观形貌

图2 Z 向性能合格试样断口形貌

2.2.2 微观形貌

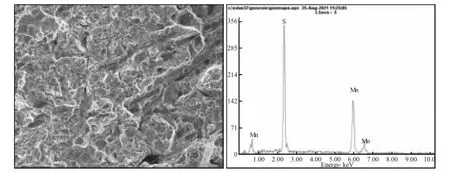

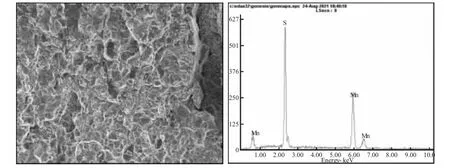

编号1-2 试样(Z 向不合格),扫描断口形貌,为典型河流花样,见图3-1,为解理断裂,断口处存在较多的夹杂物聚集,呈黑灰色长条状,尺寸在20~70 μm,通过外观形貌判断应为MnS 夹杂物,见图4,经对其能谱分析确定为MnS 夹杂,见夹杂物成分表4。

图4 编号1-2 试样断口处夹杂物能谱分析

编号1-3 试样(Z 向不合格),扫描断口形貌,有少量韧窝,见图3-2 主要为准解理断裂,断口有夹杂物聚集,呈黑灰色长条状,尺寸在20~40 μm,通过外观形貌判断应为MnS 夹杂物,见图5,经对其能谱分析确定为MnS 夹杂,见夹杂物成分表4(见下页)。断口形貌看编号1-3 试样塑性优于编号1-2 试样,夹杂物数量、夹杂物大小编号1-3 试样低于编号1-2 试样,这与Z 向性能数值相对应。

表4 不合格试样夹杂物成分

图3 Z 向性能不合格试样断口微观形貌

图5 编号1-3 试样断口处夹杂物能谱分析

编号1-6 样(Z 向合格),扫描断口形貌,微观断口主要呈现韧窝状,断口处无夹杂物聚集,见图2-2,从断口形貌看编号1-6 试样塑性良好与Z 向性能数值相对应。

2.3 金相检测发分析

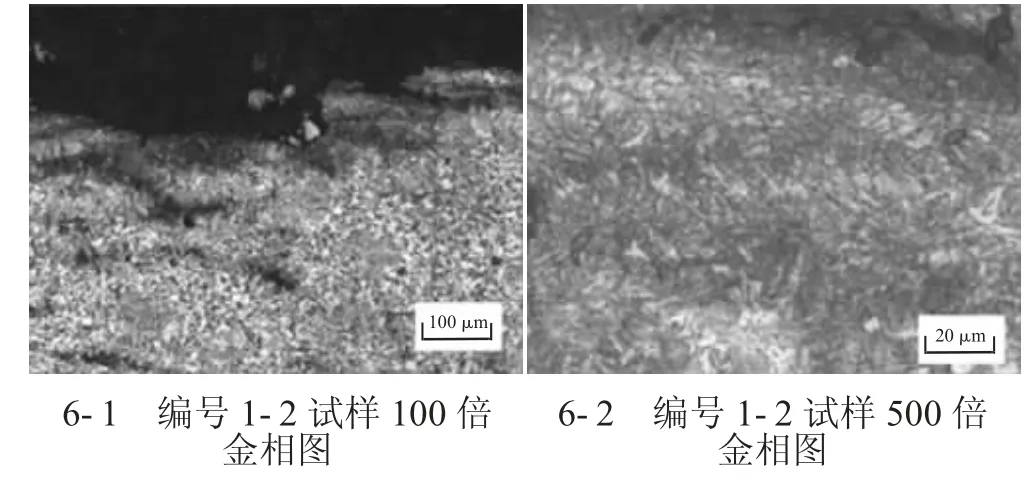

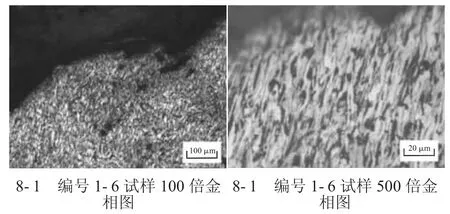

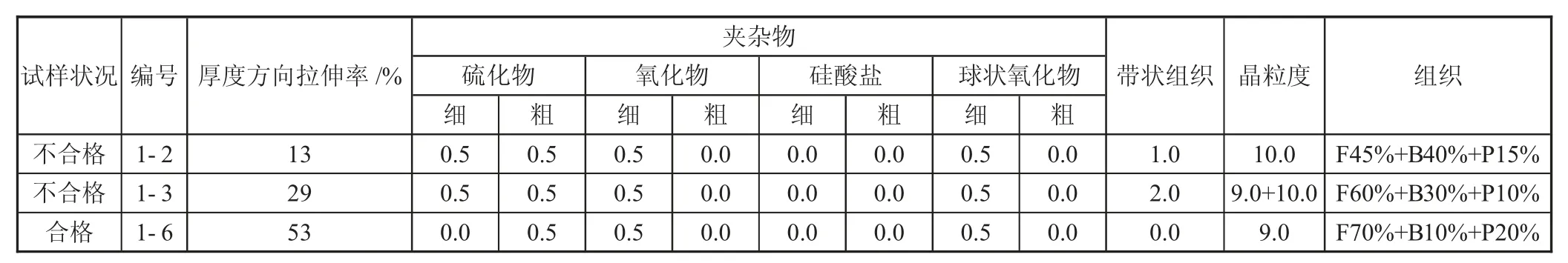

取Z 向试样残样(编号1-2、1-3、1-6),加工成金相试样,观察断口处金相组织及夹杂物情况。按照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》和按GB/T 13299—1991《钢的显微组织评定方法》对试样中夹杂物和带状组织进行评级,结果见表5。从金相评级来看,晶粒度控制较好,评级均为9.0 级以上,其中不合格试样硫化物、带状组织级别较高,存在硬相组织贝氏体,见图6、图7。合格试样500 倍金相图片,如图8 所示,可看出晶粒被拉长,表明试样塑性良好,微观形态与实际性能相对应。

图6 Z 向性能不合试样金相显微组织

图7 Z 向性能不合试样金相显微组织

图8 Z 向性能合格试样金相显微组织

表5 Z 向试样夹杂物、金相组织评级情况

3 分析讨论

从上述检测结果来看,Z 向性能不合的主要原因是MnS 夹杂聚集造成。硫化物夹杂属于内生夹杂。钢液在凝固过程中,随着温度的降低,S 和Mn 富集于尚未凝固的钢液中,并发生化学反应生成MnS、FeS 或两者的固溶体,当钢液凝固时不能充分上浮,易于在铸坯最后凝固的中心部位,形成硫化物夹杂。连铸钢坯在轧制过程中,铸态组织中的硫化物夹杂,由于具有良好的塑性,在热轧过程中随着金属基体一起流动变形,在压力作用下沿轧制方向延展,形成细长的条带状,一般两端呈圆角状,尺寸达到一定程度,甚至引起钢板分层。通过上述力学性能检验结果表明MnS夹杂对常规力学性能的屈服、抗拉强度及Z 向拉伸抗拉强度影响不大,对Z 向断面收缩率有较大的影响。这是由于MnS 夹杂破坏了钢基体的连续性,平行于板面,当试样受力方向与MnS 夹杂平面垂直时,Z 向试样有效受力面积大大减少,而对横向、纵向试样有效受力面积影响有限,当硫化物延伸越长,则Z 向性能越差[2]。MnS 夹杂尺寸越大,数量越多,Z 向断面缩率越低。编号1-2、1-3 试样硫化物微观形貌、数量、Z向性能结果,与此结论相符。

从金相检测结果来看Z 向性能不合格试样1-2带状组织1.0 级,贝氏体组织占比40%,试样1-3 带状组织2.0 级,贝氏体组织占比30%。带状组织与硫化物夹杂含量较高有关,钢液凝固过程中,由于硫化物凝固温度较低,凝固时多分布在枝晶间隙,在压力作用下,硫化物沿压延方向延伸,这些杂质形成了铁素体形核的核心,使铁素体形态呈带状分布,温度继续降低,珠光体形成时也相应呈条状分布,形成珠光体带,显示为带状组织。试样中贝氏体的产生是由于钢液凝固过程中溶质再分配,中心部位合金含量高于铸坯的其他部位,产生偏析。在后续轧制过程中,此类偏析难以消除,因此钢板中心成分对应的CCT 曲线右移,在同样的冷速条件下,中心部分形成贝氏体组织,在过冷奥氏体在向贝氏体转变时体积膨胀,产生组织应力,加上钢板冷却过程中,表面与芯部冷速不同,产生热应力,最终应力叠加,且贝氏体组织较铁素体、珠光体硬度高、韧性差,使厚度方向组织应力不同于横、纵方向,在厚度方向进行拉伸过程时试样未产生形变就发生脆性断裂。

4 改进措施

1)进行铁水预处理,尽量降低钢种硫含量,精炼过程中控制好渣碱度及吹氩搅拌强度促进各类夹杂物的上浮与成分的均匀化,避免严重的中心偏析和大块夹杂产生。

2)钢水钙化处理,减少MnS 的总量和聚集程度,促进钢中硫化物变性,减少钢的各向异性,提高钢的性能[3]。

3)连铸环节加强液面波动控制,减少浇铸过程中的拉速波动,采用有效的动态轻压下技术、合理的二次钢坯冷却和过热度及水温的控制等措施,减轻铸坯中心疏松和偏析。

4)合理分配加热时间,促进钢坯在高温段中心偏析元素的扩散,轧制时提高单道次压下量,保证变形渗透到芯部,充分破碎粗大晶粒和大颗粒夹杂物,同时纵轧和横轧合理结合,以减少带状组织生成[4]。

5 结论

1)钢板厚度中心处聚集的条状MnS 夹杂,是造成该钢种Z 向性能不合的主要原因。

2)钢板厚度中心带状组织严重及偏析处生成的贝氏体等硬相组织,其组织应力较大是造成Z 向性能不合另一原因。