固溶处理对轻质高强钢组织和力学性能的影响

2022-08-03霍永涛何燕霖

霍永涛 戴 伟 何燕霖 李 麟

(上海大学材料科学与工程学院,上海 200444)

为应对资源短缺、能源危机、环境污染等问题,全球汽车行业对节能减排提出了迫切的要求,汽车轻量化成为重要的发展趋势[1-2]。据报道[3],若钢板厚度分别减小0.05、0.10 和0.15 mm,车身质量能分别降低6% 、12% 和18% 。但是,对于汽车的某些关键零部件,如保险杠、连接车体的纵向横梁等,减薄无法满足结构的刚度要求。研究表明,钢中铝质量分数每增加1% ,其密度可降低1.3%[4],因此,为了实现汽车轻量化,含铝轻质钢的研发受到广泛关注。

Frommeyer等[5]对成分体系为Fe-(26 ~ 28)Mn-(10 ~12)Al-(1.0 ~1.2)C(质量分数/% ,下同)的轻质高锰钢的研究表明,固溶处理后试验钢的抗拉强度为875 MPa,由于奥氏体基体的均匀剪切变形其断后伸长率可达58% 。Yoo等[6]对成分为Fe-28Mn-9Al-0.8C的轻质高锰钢的研究表明,由于变形诱发微带的形成和交割作用,该钢获得了约840 MPa的抗拉强度和接近100% 的断后伸长率。Hwang等[7]研究发现,Fe-20Mn-9Al-0.6C钢冷轧后在800~1 100℃固溶处理,由于奥氏体基体受位错滑移机制的作用,钢的抗拉强度高于800 MPa,断后伸长率大于45% 。但目前对于抗拉强度为900 MPa左右的轻质钢的研究报道并不多见。Sutou等[8]研究Fe-20Mn-10Al-(1.0,1.2,1.5)C 钢发现,当钢中碳质量分数超过1% 时可获得1 251 MPa的抗拉强度,但断后伸长率仅为17% 。显然,该塑性指标并不理想,而且碳含量过高不利于钢的推广应用。

基于此,本文对经不同温度固溶处理的18Mn-7Al-0.6C轻质钢的组织和力学性能展开研究,并结合层错能的热力学计算,分析其变形行为,以期为高性能轻质钢的研发提供理论参考。

1 试验材料与方法

采用25 kg真空感应炉熔炼试验钢铸锭,而后将38 mm厚的钢锭在1 150℃热轧至3.8 mm厚,钢板经酸洗、打磨去除表面氧化皮后再冷轧至1.8 mm厚。试验钢的化学成分如表1所示。对其进行650、750、800、850、900、1 050 ℃分别保温6 min后水冷的固溶处理。

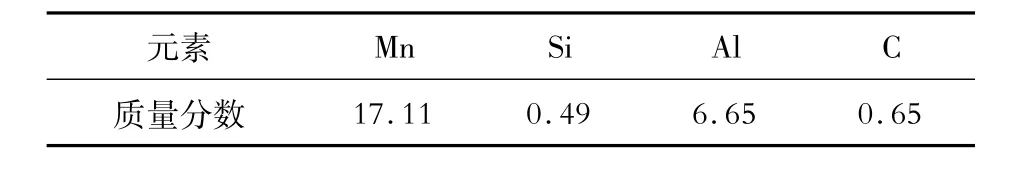

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the experimental steel(mass fraction) %

根据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》,沿钢板轧向切取标距为50 mm的拉伸试样,然后在WANCE ETM504C型电子万能试验机上进行室温拉伸试验,应变速率为1×10-3s-1,拉伸性能结果取3个试样的平均值。从拉伸试样夹持端切取尺寸为10 mm×10 mm的金相试样,经机械磨抛后用体积分数为10% 的硝酸酒精溶液腐蚀。采用Zeiss sigma300型扫描电子显微镜(scanning electron microscope,SEM)及配带的能谱仪(energy dispersive spectrometer,EDS)观察显微组织并分析元素含量;采用WILSON VH1102型自动显微硬度仪测定组织中相的硬度;采用高氯酸与冰醋酸体积比为1∶4的电解抛光液对试样进行电解抛光,利用DLMAX-2550型X射线衍射仪(X-ray diffractometer,XRD)测定钢的相结构,采用铜靶,Kα 射线,扫描速率为2 (°)/min,步长为0.02°,扫描角度2θ为40°~100°;采用Struers Tenupol-5型电解双喷减薄仪对厚度为40~60 μm、直径为3 mm的试样进行减薄,而后采用加速电压为200 kV的JEM-2010F型场发射透射电子显微镜(transmisson electron microscope,TEM)观察钢的精细结构。

奥氏体体积分数采用经验公式(1)进行计算:

式中:Iγ和Iα分别为奥氏体峰和铁素体峰的积分强度,利用(200)α、(211)α、(200)γ、(220)γ和(311)γ峰确定衍射峰强度,然后用直接对比法计算奥氏体体积分数。

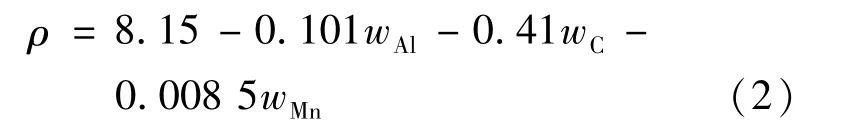

由于成分中硅含量较低且其密度小于铝,采用经验公式(2)估算试验钢的密度[9-10]:

计算表明,试验钢的密度为7.0 g/cm3,比普通高强钢的密度(7.85 g/cm3)约低10.3% 。

2 试验结果

2.1 显微组织

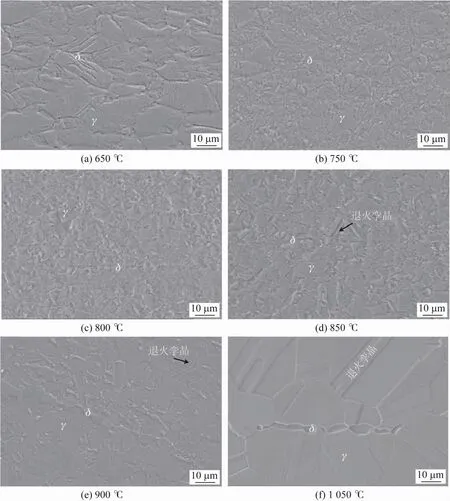

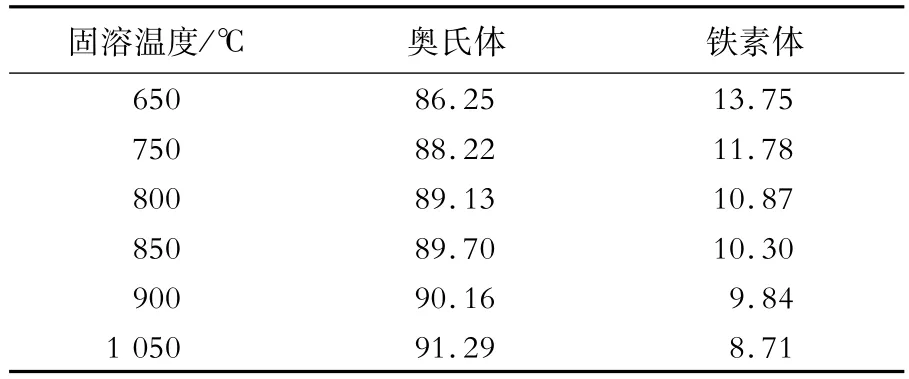

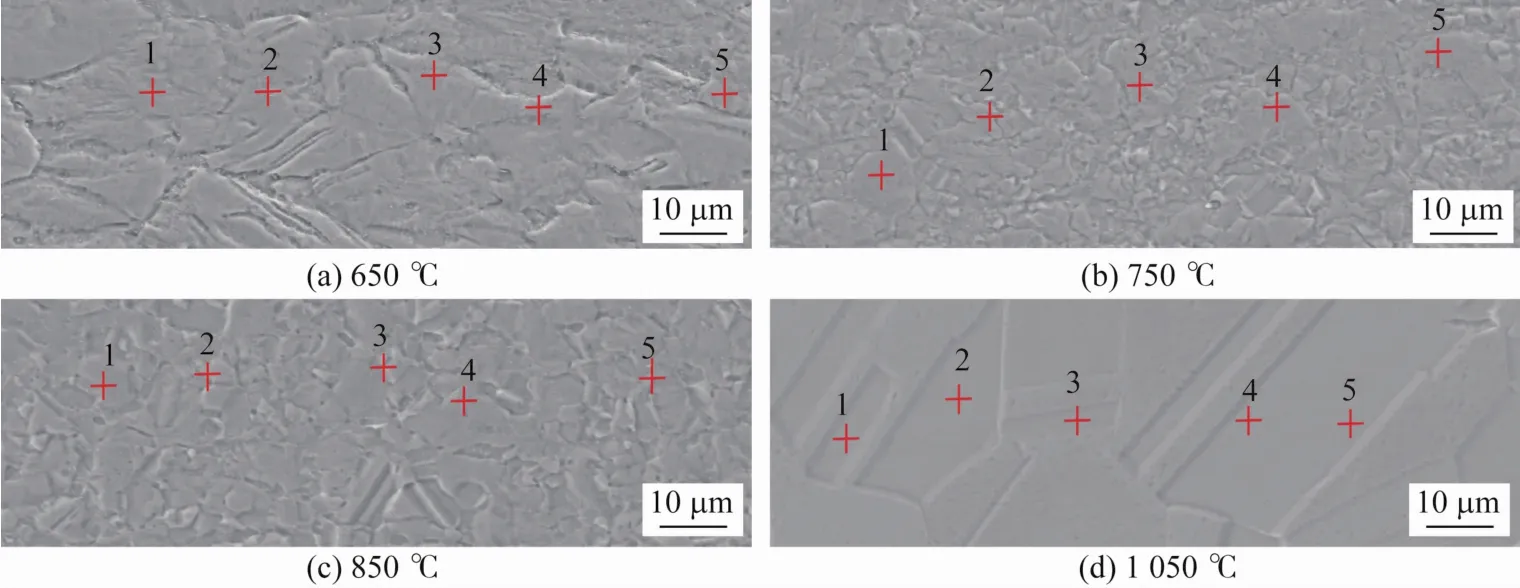

试验钢板经不同温度固溶处理后的显微组织和XRD图谱分别如图1和图2所示。可以看出,试验钢经不同温度固溶处理后的组织均由δ-铁素体和奥氏体组成。此外,由表2可知,随着固溶处理温度的升高,奥氏体体积分数逐渐升高,铁素体体积分数逐渐降低。

图1 试验钢经不同温度固溶处理后的SEM形貌Fig.1 SEM micrographs of the experimental steels solution treated at different temperatures

图2 试验钢不同温度固溶处理后的XRD图谱Fig.2 XRD patterns of the experimental steels solution treated at different temperatures

表2 不同温度固溶处理后钢中奥氏体和铁素体的体积分数Table 2 Volume fractions of austenite and ferrite in the steel solution treated at different temperatures %

当固溶温度低于850℃时,组织中δ-铁素体呈条带状分布;固溶温度升高到900℃时,条带状δ-铁素体开始逐渐破碎分解成竹节状或不连续的岛状。固溶温度继续升高,奥氏体晶粒中出现退火孪晶,达到1 050℃时,奥氏体晶粒明显长大,退火孪晶晶粒尺寸相应增大,而δ-铁素体尺寸显著减小。

2.2 力学性能

经不同温度固溶处理后试验钢的室温拉伸性能如表3所示,其工程应力-工程应变曲线如图3所示。可以看出,随着固溶温度的升高,试验钢的屈服强度、抗拉强度下降,断后伸长率上升,强塑积先升高后降低。850℃固溶处理的钢的抗拉强度为947 MPa,强塑积达到最大值,为36.1 GPa·% ;1 050℃固溶处理的钢的断后伸长率达到最大值,为40.6% ,但抗拉强度降低至846 MPa。

图3 不同温度固溶处理的试验钢的工程应力-工程应变曲线Fig.3 Engineering stress-engineering strain curves of the experimental steel solution treated at different temperatures

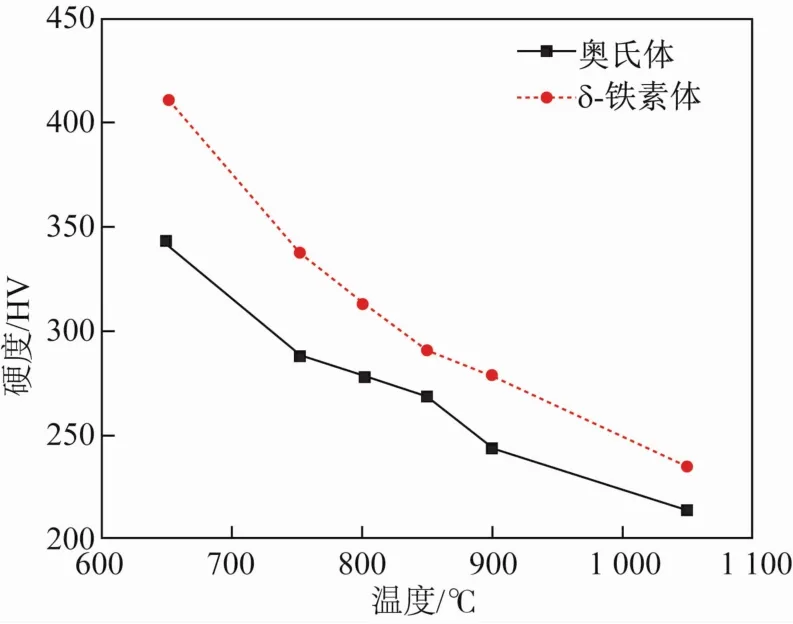

图4为经不同温度固溶处理的试验钢中各相的显微硬度。可以看出,δ-铁素体的硬度始终高于奥氏体,随着固溶温度的升高,其硬度下降幅度大于奥氏体。

表3 不同温度固溶处理的试验钢的室温拉伸性能Table 3 Tensile properties at room temperature of the experimental steel solution treated at different temperatures

图4 不同温度固溶处理的试验钢各相显微硬度Fig.4 Microhardness of each phase in the experimental steel solution treated at different temperatures

3 分析与讨论

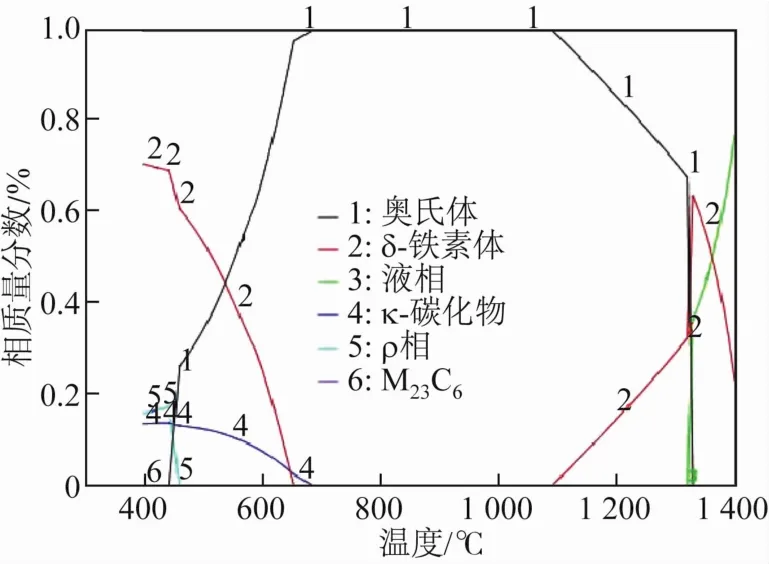

采用Thermo-Calc软件及其附带的TCFE9数据库,计算了试验钢中平衡相质量分数随温度的变化,如图5所示。可以看出,在750~1 050℃温度范围内,奥氏体是平衡相,约1 100℃以上会形成δ-铁素体,低于700℃时,κ-碳化物是平衡析出相。由此可认为,试验钢中δ-铁素体是前期制备过程中遗留的,并不是热力学稳定相,所以其质量分数随固溶温度的升高而显著减少。而在650℃时,κ-碳化物虽是热力学稳定相,但由于其含量很少,并未观察到该相。

图5 试验钢中平衡相质量分数随温度的变化Fig.5 Variation of mass fraction of equilibrium phases in the experimental steel with temperature

前期研究表明[10-11],奥氏体的层错能对轻质高锰钢的变形行为有重要影响。一般认为,当奥氏体层错能小于20 mJ/m2时,变形过程中会产生相变诱发塑性(transformation-induced plasticity,TRIP)效应;当层错能大于20 mJ/m2且小于55 mJ/m2时,会产生孪晶诱发塑性(twinning-induced plasticity,TWIP)效应;而当层错能大于55 mJ/m2时,则会产生位错平面滑移、剪切带诱导塑性或者微带诱导塑性等效应,从而呈现不同的强度和塑性[11-12]。本文采用修正后的Olsen-Cohen热力学模型计算了试验钢的层错能[13-16],计算公式为:

式中:ρ为{111}密排面原子堆积密度;ΔGγ→ε为Gibbs自由能差;σ为γ/ε的相界面自由能。

采用SEM和EDS测定经不同温度固溶处理的试验钢奥氏体中元素含量,如图6所示,测5点取平均值,结果及其相应的层错能计算结果如表4所示。其中,碳元素的扩散速度较快,固溶处理6 min即可达到平衡状态,因此,其结果采用平衡碳含量。

图6 不同温度固溶处理的试验钢奥氏体的SEM和EDS分析Fig.6 SEM and EDS analysis of austenite in experimental steel solution treated at different temperatures

表4 不同温度固溶处理的钢奥氏体中各元素的含量(质量分数)及层错能Table 4 Contents of elements(mass fraction/% )and stacking fault energy in austenite of steel solution treated at different temperatures

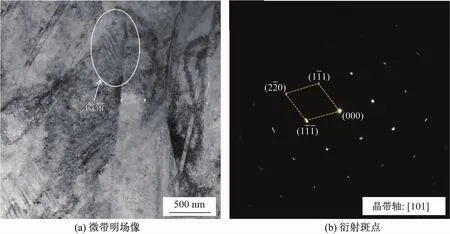

由表4可知,随着固溶温度的升高,奥氏体层错能提高,为55~60 mJ/m2,说明其变形机制不仅仅为TWIP效应。为进一步分析试验钢的变形行为,对钢的瞬时应变硬化指数(n值)随真应变的变化进行分析,如图7所示。可以看出,650℃固溶处理的试验钢组织由奥氏体和13.75% (体积分数)的δ-铁素体组成,两相硬度差别较大(如表2和图4所示),导致变形不协调,易在相间产生裂纹,造成其n值随真应变的增大而迅速下降。在750~900℃固溶处理时,由于低应变阶段的临界应力较小,难以产生形变孪晶。位错数量的增加以及位错之间的交互作用,导致位错缠结形成高密度位错区,从而阻碍位错运动产生强化效应,造成随着真应变的增加,强化效应不断增强,n值持续增大。在中高应变阶段,克服临界应力而产生的形变孪晶不仅可以诱发塑性,而且孪晶界切割细化奥氏体晶粒,对位错的滑移产生阻碍作用,导致在孪晶界周围出现高密度的位错,此时,组织中出现由孪晶组成的变形局域化区域,如图8所示。从图7还可以看出,n值-真应变曲线出现缓慢增加的平台,这是变形过程中位错滑移后产生缠结导致的硬化与孪晶诱发塑性导致的软化共同作用所致。当固溶温度升高到1 050℃时,奥氏体晶粒明显增大,退火孪晶和变形孪晶共同作用使n值明显增大。此外,在钢中还观察到少量高密度位错包围的微带,如图9所示,但未出现交割等相互作用现象。

图7 不同温度固溶处理的试验钢的瞬时应变硬化指数(n值)随真应变的变化Fig.7 Instantaneous strain hardening exponent(n value)as a function of true strain for the experimental steel solution treated at different temperatures

图8 850℃固溶处理的试验钢中形变孪晶的TEM分析Fig.8 TEM analysis of deformation twins in the experimental steel solution treated at 850℃

图9 850℃固溶处理的试验钢中微带的TEM分析Fig.9 TEM analysis of microband in the experimental steel solution treated at 850℃

由以上分析可以看出,试验钢在拉伸载荷作用下,其变形行为受孪晶诱发塑性和位错平面滑移效应的共同作用,在较宽应变范围内当两者贡献相当时,试验钢具有较好的力学性能。

4 结论

(1)经650~1 050℃固溶处理后,试验钢的组织由奥氏体和δ-铁素体组成,由于δ-铁素体不是热力学稳定相,因此随着固溶温度的升高,其含量显著减少,而奥氏体含量逐渐增加,晶粒长大,出现明显的退火孪晶。

(2)试验钢经650℃固溶处理后,其抗拉强度达到了1 200 MPa以上,而断后伸长率仅为14% ,这是由于组织中δ-铁素体含量较高,而软相奥氏体与硬相δ-铁素体之间的变形差异显著降低了断后伸长率;随着固溶温度的升高,δ-铁素体逐渐转变为热力学稳定的奥氏体,试验钢的抗拉强度可达到900 MPa以上,断后伸长率接近40% 。

(3)热力学计算与瞬时应变硬化指数随真应变的变化分析表明,试验钢的层错能为55~60 mJ/m2,在外加应力作用下产生变形孪晶的同时其周围出现了高密度位错区,在孪晶诱发塑性和位错平面滑移效应的共同作用下,试验钢具有较好的力学性能。