T型分子筛膜的制备及其应用研究进展

2022-08-03吴红丹周志辉

张 健,吴红丹,周志辉

(1. 武汉科技大学 冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;2. 武汉科技大学 资源与环境工程学院,湖北 武汉 430081)

膜分离技术作为一种新型的分离技术,与传统的分离技术如蒸发、蒸馏、吸附等相比,具有制备成本低、占地面积小、环境友好等优点[1-2],在石油化工[3]、医药[4]、食品行业[5]和气体分离[6]等领域具有重要的应用价值。根据膜材料的不同,可将膜分为有机膜和无机膜。有机膜的成膜材料通常为聚合物或高分子复合材料,有机膜抗有机溶剂能力差,抗污染性能差,高温条件下易分解,导致其实际应用受到限制[7-8]。无机膜则表现出良好的化学稳定性、热稳定性及较高的机械强度[9-10],实际应用更加广泛。无机膜分为陶瓷膜、金属膜、分子筛膜和碳基膜等,其中分子筛膜因其可调的硅铝比及均一的孔道结构而具有择形筛分、亲疏水性可调等优点,正受到研究人员的广泛关注。

分子筛是一种具有四面体骨架结构的硅酸铝盐晶体[11],其骨架结构由硅原子或铝原子与周围4个氧原子连接组成,骨架中硅铝比越高对应的分子筛的亲水性越弱,耐酸性越强[12]。通过化学水热合成法促进分子筛晶体在多孔载体上生长能够获得具有特定孔径的分子筛膜。其中硅铝比约为1的NaA型分子筛膜已实现商业化应用[13-14]。然而NaA型分子筛较低的硅铝比导致其耐酸性较差,限制了其更加广阔的应用。其他如ZSM-5分子筛膜能在pH接近1的强酸性环境下进行乙酸脱水[15],但其制备成本偏高。硅铝比为3~4的T型分子筛膜具有一定的耐酸性且制备成本较低,在pH为3左右的弱酸性环境下可用于有机物脱水[16]。另外T型分子筛是由毛沸石和菱钾沸石组成的共晶体,其中毛沸石的八元环孔道沿c轴填充在菱钾沸石的十二元环孔道内,导致其有效筛分孔径为0.36 nm×0.51 nm,和很多小分子气体如CO2和CH4等的动力学直径相近,因此T型分子筛在气体分离领域同样具有重要的研究价值[17-18]。

本文介绍了T型分子筛膜的制备工艺及应用性能,重点对低温和高温条件下T型分子筛膜的制备及机理、T型分子筛膜在渗透汽化和气体分离中的应用现状进行归纳总结,并展望了中空纤维T型分子筛膜的应用前景及未来T型分子筛膜的研究方向。

1 T型分子筛膜的制备

T型分子筛膜的制备关键在于通过一定的技术手段调整分子筛晶体的生长动力学从而获得连续致密的膜层。根据合成温度的不同,T型分子筛膜的制备可分为低温条件下的制备和高温外延生长法制备;从合成方法的角度,T型分子筛膜的制备又可分为微波辅助加热制备、超声辅助合成法制备和变温合成法制备等。

1.1 低温条件下T型分子筛膜的制备

早期T型分子筛膜的制备多在低温条件下进行。CUI等[19]在100 ℃下,通过30 h的水热合成制备了厚度约为20 μm的T型分子筛膜,所制备的T型分子筛膜表现出良好的渗透汽化性能且在醋酸溶液中具有一定的稳定性。CHEN等[20]提出一种变温热浸渍法,即先在175 ℃下高浓度的晶种悬浮液中浸涂一层大晶种,然后在80 ℃较低浓度的悬浮液中再浸涂一层小晶种,后续再经过30 h的水热合成制备了T型分子筛膜。在该制备过程中,大晶种主要是用来填补载体表面的较大针孔,以此来降低表面粗糙度从而有利于后续膜层的制备;而小晶种主要是为T型分子筛晶体的生长提供成核位点来诱导T型分子筛晶体的生长。晶种层的形成对于后续膜层的生长至关重要,采取其他涂晶修饰方法如真空涂布法和摩擦法等来对载体管进行修饰,或采用表面粗糙度低的材料来作为载体都是很好的思路。WANG等[21]通过在晶种悬浮液中添加二氧化硅凝胶,然后在105 ℃下经过30 h的水热合成制备了T型分子筛膜,制备的膜在pH为4左右的条件下仍具有很好的稳定性。合成液的Zeta电位对于晶种层的影响很大[22],随着pH的升高,羟基在T型分子筛颗粒上的解离程度更高,因此导致T型分子筛颗粒的Zeta电位降低,当在悬浮液中加入二氧化硅凝胶时,这些Zeta电位较低的带负电的二氧化硅会附着在分子筛颗粒的表面,使其Zeta电位降低从而有利于在载体上形成更加致密的T型分子筛晶种层。另一方面二氧化硅凝胶的加入能有效改善悬浮液的黏性,从而在一定程度上减少分子筛颗粒进入到载体的孔隙当中,进而有利于致密晶种层的形成。通过调整晶种悬浮液的Zeta电位有利于致密晶种层的形成。

变温热浸渍法以及在含二氧化硅的晶种悬浮液中涂晶均能在一定程度上提高T型分子筛膜的性能,但30 h以上的长时间水热合成限制了T型分子筛膜的工业化生产。ZHOU等[23-24]通过微波辅助加热法合成了随机取向的T型分子筛膜,只需8 h的传统加热后接1 h的微波加热即可成功制备厚度为5~6 μm的T型分子筛膜,后续他们又采用该方法合成了厚度为7 μm的T型分子筛膜。该制备过程中,在最初的8 h传统加热阶段,合成液进入到晶种层中间,在晶种层的空隙中新形成了许多小的T型分子筛晶体,此时的晶种层还未生长成连续的T型分子筛膜,然后这些新形成的小晶体在微波加热下迅速生长最终导致晶体间孔隙缩小关闭形成膜层。此外合成液中加入氟离子也可以有效缩短合成时间[25],氟离子能促进硅酸盐类物质的溶解,适当的氟离子与二氧化硅配比会形成一种有利于T型分子筛晶体生长的凝胶,氟离子很容易与硅结合生成SiF2-6,当溶液呈碱性时氟离子又会被释放出来。相同的实验条件下,含氟体系的水热合成时间为无氟体系的三分之一,前者渗透通量为后者的两倍。氟离子的加入确实能提高膜质量,但考虑到实际工业需求,额外投加氟离子会增加生产成本,加上氟离子对于环境有一定的污染,因此该方法的实际应用也受到限制。

总结起来,低温条件下T型分子筛膜制备的优化方法可从3个方面出发:第一,从载体的角度通过一定的技术手段对载体管上的较大孔隙进行修饰;第二,从晶种层的角度进行改进,如在含二氧化硅的悬浮液中进行涂晶,又或者采用其他的涂晶手段如摩擦法、真空涂布法来获得更加致密的晶种层;第三,从合成液本身出发,通过外加一定的技术手段来对T型分子筛晶体的生长进行调控从而获得更高质量的T型分子筛膜。但是较长的水热合成时间、需额外使用一些技术手段或化学药品,这些都阻碍了T型分子筛膜的工业化生产,因此在不额外添加药剂的情况下短时间内制备高性能的T型分子筛膜就显得尤为重要。

1.2 高温外延生长制备T型分子筛膜

通常低温条件下T型分子筛膜的制备需要30 h以上的水热合成时间,制备时间长、分离性能较低限制了T型分子筛膜的发展。LUO等[26]提出T型分子筛膜的高温外延生长模型,在150 ℃条件下只需4 h的水热合成即可获得高通量高分离性能的T型分子筛膜。

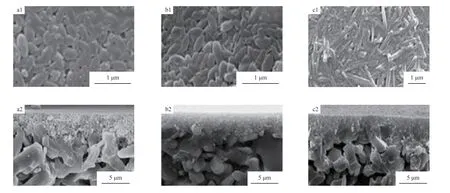

图1为在150 ℃不同结晶时间制备的T型分子筛膜的表面及截面照片[26]。当结晶时间为1 h,从图a1可以看到很多细小颗粒,表明结晶不够完全;结晶时间延长至2 h,晶种共生良好,如图b1所示,部分米状晶种的一端开始出现棒状的尾巴,1~2 h过程中晶种层和膜层厚度没有发生改变;当进一步延长结晶时间至3 h,表面开始出现大量生长良好的棒状晶体,膜层厚度仍然保持不变。在整个生长过程中,膜层厚度不随结晶时间的增加而增加,始终保持在3~4 μm之间,表明膜的生长是通过晶种间空隙缩小关闭的外延生长形成的,分子筛膜的渗透通量与载体的性质以及膜层的厚度有很大的关系,膜层厚度越薄,相应的水分子通过膜层受到的阻力就越小,水分子低扩散路径减短,因此水渗透通量就会提高。相较之前低温条件下所制备的T型分子筛膜,该方法合成的膜层厚度显著降低,更有利于渗透通量的进一步提高。

图1 150 ℃不同结晶时间合成的T型分子筛膜的表面及截面照片a1、a2为结晶1 h;b1、b2为结晶2 h;c1、c2为结晶3 h

图2为T型分子筛膜外延生长的机理示意图。在整个过程当中成核过程一直在进行,在早期的1~2 h内形成的新核并没有参与到晶体的柱状生长当中,同时该时期内形成的新核可能进一步溶解到合成液中为晶体的进一步生长提供营养物质,这也就是为什么该时期内膜层没有变厚的原因。在早期的1~2 h内发生的主要是晶体沿着a轴和b轴生长,导致晶种变厚变大,而2 h以后发生的主要是晶体沿着c轴生长从而导致棒状晶体的出现。

图2 T型分子筛膜外延生长机理示意图

反观低温条件下T型分子筛膜的制备,较长的水热合成时间会导致生产效率低下,成本提高,不利于T型分子筛膜的工业化生产。高温外延生长通过提高水热合成温度调整分子筛晶体生长动力学,诱导T型分子筛晶体的外延生长,一方面能将水热合成时间从30 h以上缩短至4 h,简化了T型分子筛膜的合成工艺,生产成本大大降低;另一方面,膜层沿c轴生长也能有效降低膜层厚度至3~4 μm,进而提高渗透通量以满足实际工业需求。这无疑又是T型分子筛膜制备工艺的极大提高,同时也提供了新的启发,通过适当的方法调整T型分子筛晶体的生长动力学是获取高性能T型分子筛膜最根本有效的方法,依旧会是未来研究者需要关注的重点。

2 T型分子筛膜的应用

目前T型分子筛膜多用于有机物的分离提纯[27-28]。由于T型分子筛的有效筛分孔径介于水和有机物之间,且具有相对较高的硅铝比,相比NaA型分子筛膜更适用于弱酸性环境下的异丙醇、乙醇和乙酸乙酯等脱水应用。其次T型分子筛的有效筛分孔径与很多小分子气体的动力学直径接近,对于含CO2的混合气体表现出优异的理想气体选择性,其在气体分离领域的应用也极具潜力[17]。最后T型分子筛膜在海水脱盐淡化[29]、酯化反应[30]等过程中也有应用。本文重点关注T型分子筛膜在有机物渗透汽化脱水和气体分离中的应用。

2.1 T型分子筛膜在有机溶剂脱水中的应用

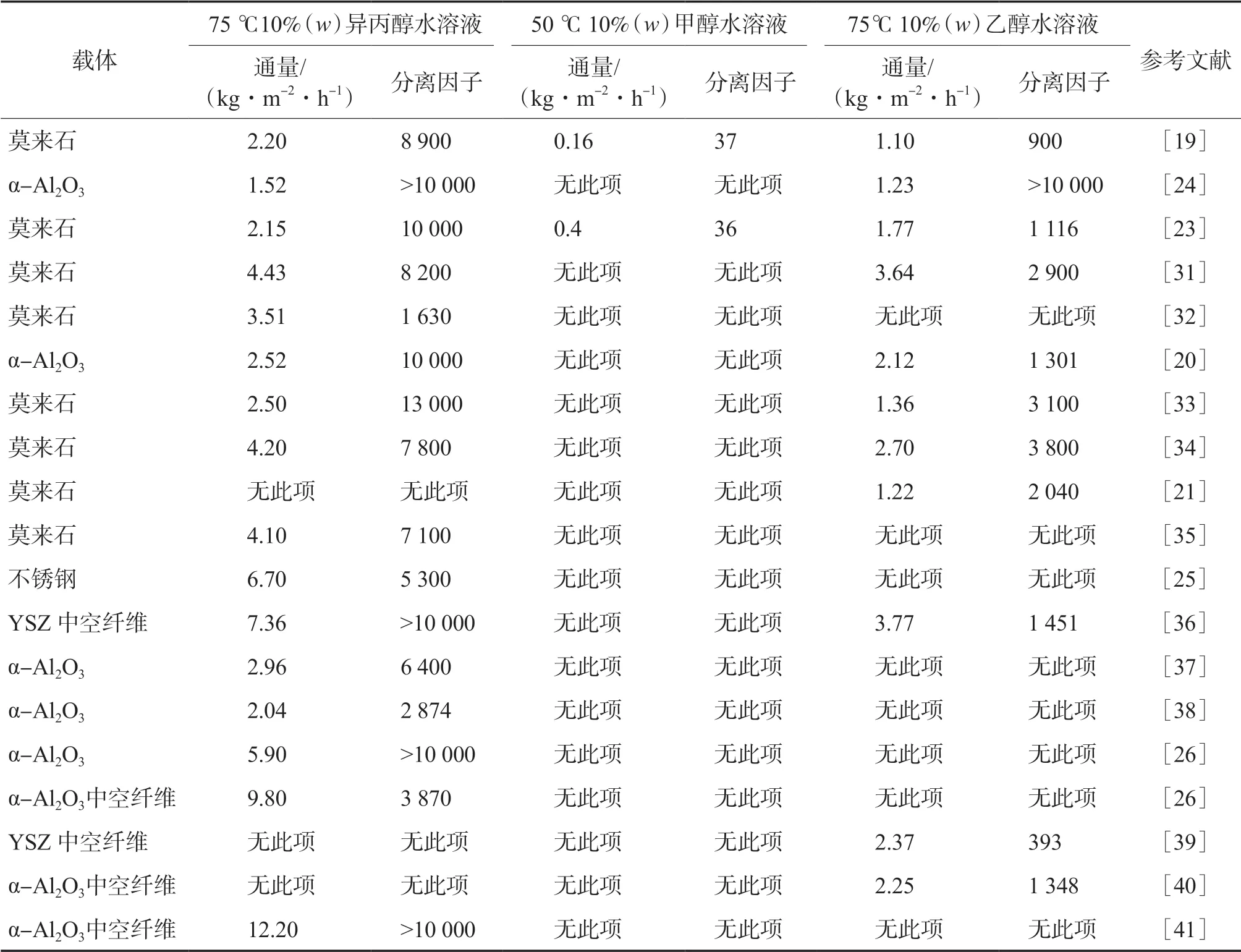

T型分子筛膜的渗透汽化性能见表1。由表1可见,在α-Al2O3及莫来石载体上制备的T型分子筛膜在异丙醇-水分离体系中的渗透通量为1.52~5.90 kg/(m2·h),LUO等[26]通过提高合成温度诱导T型分子筛晶体的外延生长制备了性能优异的T型分子筛膜,在75 ℃ 10%(w)异丙醇水溶液中渗透通量可高达5.90 kg/(m2·h)。在不同中空纤维载体上制备的T型分子筛膜在相同的测试条件下渗透通量可高达7.36~12.20 kg/(m2·h),其中WANG等采用超声辅助的方法在α-Al2O3载体上制备的T型分子筛膜在同等测试条件下的渗透通量可达12.20 kg/(m2·h),这是有史以来报道的最高渗透通量。

表1 T型分子筛膜的渗透汽化性能

实际工业中往往需要实现酸性环境下有机物的分离提纯,因此研究T型分子筛膜酸性环境下的渗透汽化性能意义重大。CUI等[19]在100 ℃下通过30 h的水热合成制备了T型分子筛膜,在分离性能良好的同时表现出一定的耐酸性。ZHOU等[23]通过微波辅助水热合成法制备了a&b取向的T型分子筛膜,并在pH=3的条件下对10%(w)乙醇水溶液进行了长达140 h的渗透汽化实验,实验初期由于醋酸吸附在膜表面,通量略微下降至0.99 kg/(m2·h)后保持稳定。此外在中空纤维载体上集成的T型分子筛膜同样表现出良好的耐酸性能,在pH=3左右的10%(w)乙醇水溶液的渗透汽化脱水实验中能稳定运行450 h以上,同时平均渗透通量维持在2.25 kg/(m2·h)[40]。笔者课题组对用于渗透汽化的T型分子筛膜的耐酸性能做了详细的研究[16],研究表明T型分子筛膜在pH大于3的硝酸以及pH大于4的乙酸体系下稳定运行,而在pH=3的乙酸体系中膜的结构会遭到破坏。T型分子筛膜结构的稳定性与硅铝比有关,酸会侵蚀膜骨架导致硅铝比降低,一旦硅铝比低于2.7,整个膜的骨架结构就会遭到破坏。由此可见,T型分子筛膜具有一定的耐酸性能,对于pH大于3的酸性环境下的有机物脱水具有广阔的应用前景。

T型分子筛膜有效孔径介于绝大多数有机物和水分子之间,除了可以用于异丙醇和乙醇的渗透脱水外,T型分子筛膜用于其他体系的脱水也有很大的研究价值。LI等[42]通过高温外延生长法制备了T型分子筛膜,在生物油渗透汽化脱水中表现出优异的分离性能。在生物油渗透脱水过程中,孔隙间吸附的有机成分会造成膜污染从而导致渗透通量降低,被污染的T型分子筛膜在高温条件下可以高效再生利用,在生物油体系中具有良好的可重复使用性能和化学稳定性。除异丙醇和乙醇外,尝试T型分子筛膜在其他体系下的渗透汽化脱水也是未来T型分子筛膜需要研究的一个方向。

2.2 T型分子筛膜在气体分离中的应用

T型分子筛的有效筛分孔径为0.36 nm×0.51 nm,十分接近于CO2、N2及CH4等小分子气体的动力学直径,同时T型分子筛膜具有良好的热稳定性、耐高温高压等特点,相较于传统的气体分离方法如低温法、吸附法等具有高效、节能、环保等优势,因此在气体分离领域也极具应用价值。CUI等[17]成功在莫来石载体管上水热合成了T型分子筛膜并进行了单气体及混合气体渗透试验,由于CO2的竞争吸附效应以及分子筛分效应的协同作用,T型分子筛膜在CO2-N2和CO2-CH4体系中选择性渗透CO2,分离性能良好。MIRFENDERESKI等[43]在此基础上就T型分子筛膜的合成参数及进料压力对CO2和CH4渗透的影响做了进一步的探究,发现随合成温度从100 ℃升高至140 ℃,气体渗透率呈现先下降后上升的趋势,在120 ℃时气体渗透率最低。出现该现象的原因可解释为当合成温度为100 ℃时,由于合成温度较低,导致载体上分子筛膜层厚度较低,从而气体渗透率较高。随着合成温度升高至120 ℃,分子筛膜层厚度增大导致渗透率较低,此时影响气体渗透的主要因素是膜层厚度。当合成温度为140 ℃时,随着合成温度的升高,分子筛晶体的生长速率加快,导致形成很多尺寸较大的分子筛晶体,使得分子筛膜层的孔隙率升高,因此气体渗透率升高。ZHANG等[18]采用两步变温法即先在80 ℃下合成4 h然后在150 ℃下合成8 h制备了高CO2渗透性及较高的CO2/N2和CO2/CH4的理想选择性的T型分子筛膜,在35 ℃条件下,对于CO2/CH4体系,膜的CO2渗透率和CO2/CH4理想选择性分别为6.2×10-8mol/(m2·s·Pa)和80。

T型分子筛膜表现出优异的CO2渗透性能,对于CO2/CH4和CO2/CH4体系表现出良好的理想选择性,在天然气和电厂、化工废气中CO2的分离和捕集方面具有很大的实用价值。通过适当的方法调整分子筛晶体的生长动力学是获得高性能T型分子筛膜最简单有效的方法,用于渗透汽化的T型分子筛膜的制备方法和思路能否继续用于T型分子筛气体分离膜的制备如高温外延生长法等值得更进一步的研究。

3 中空纤维T型分子筛膜的合成及性能

在管状载体上合成的T型分子筛膜具有很好的分离性能,然而高的制造成本以及低的填充密度(30~250 m2/m3)和渗透通量限制了其实际工业应用[44]。CARO等[45-46]研究指出,分子筛膜的分离性能70%是由载体层而不是分子筛膜层提供的,因此薄壁的多孔陶瓷纤维被认为是一种理想的分子筛膜的载体[47-48]。中空纤维载体的堆积密度为600 m2/m3,几乎是管状载体的三倍[49],同时,其不对称性还有利于提高渗透通量。

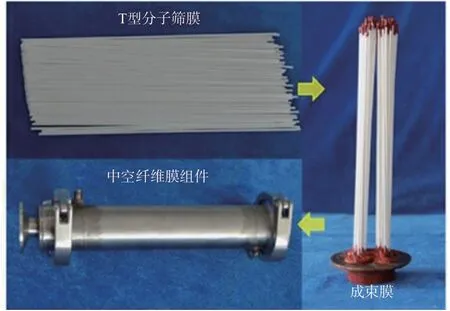

目前已有一些关于在中空纤维载体上制备T型分子筛膜的研究。WANG等[36]在YSZ中空纤维载体上制备了高通量的T型分子筛膜,在75 ℃下,对10%(w)异丙醇水溶液的渗透通量可达7.36 kg/(m2·h),分离因子大于10 000。图3为中空纤维T型分子筛膜和膜组件照片。WANG等[41]采用超声辅助法在α-Al2O3中空纤维载体上制备了T型分子筛膜,只需0.5 h的超声辅助就可以将100 ℃水热合成时间从40 h缩短至24 h,所制备的T型分子筛膜在75 ℃下,在10%(w)异丙醇水溶液的渗透汽化脱水中,渗透通量可高达12.20 kg/(m2·h),分离因子大于10 000,这是目前报道的最高通量。这里的T型分子筛膜是在低温条件下制备的,若采用高温外延生长法,应该可以获得性能更好的T型分子筛膜。

图3 中空纤维T型分子筛膜组件照片

关于超声缩短合成时间的机理,在声化学过程中,空化的形成和气泡的破裂会产生巨大的能量,产生了足够初始成核的温度和压力,因此导致硅铝酸盐凝胶中的核数量增加[50]。空化内爆气泡还通过增加气泡和本体溶液之间的界面温度来降低晶核表面的吉布斯自由能。此外超声促进了硅酸盐物质的解聚和聚合平衡,增加了沸石形成所需的硅酸盐物质的浓度,从而改善沸石的晶化过程[51]。

基于前面的研究,JI等[40]提出了一种更适合大规模生产的中空纤维T型分子筛膜的集合成策略,见图4。即采用搪瓷封接法将一束8片或124片的α-Al2O3中空纤维组装到两个基片上,得到膜面积为0.03 m2或0.54 m2的膜组件,其中一端开口,另一端密封,然后再涂晶后接水热合成。这种集合成策略在极大提高T型分子筛膜制备效率的同时有效解决了密封问题,进一步推进了T型分子筛膜的工业化进程。

图4 中空纤维T型分子筛膜集合成策略流程图

中空纤维T型分子筛膜的集合成方法在提升渗透通量、提高制备效率的同时解决了密封性问题,制备成本大大降低。然而目前其放大制备仍存在一些困难,首先大规模制备过程中需要的合成液的量较大,合成液受重力影响沉积,导致T型分子筛膜层生长不均匀,底部厚度相较顶部更厚,影响膜分离性能;其次膜组件中分布的中空纤维分子筛膜可能导致进料侧的浓差极化现象产生,最终导致膜的渗透通量下降,因此需要对膜组件的配置进行进一步的优化;最后中空纤维载体的机械强度能否满足实际工业化生产的要求也有待进一步研究。

4 结语与展望

目前T型分子筛膜已经在有机溶剂脱水和气体分离领域取得了诸多进展,进一步提升T型分子筛膜的分离性能、降低生产成本是实现T型分子筛膜工业化的关键。外延生长法通过高温条件促进T型分子筛晶体外延生长,缩短制备时间的同时降低了膜层厚度,渗透汽化性能得到提升,因此对分子筛骨架结构的调整和膜微观结构的调控是获得高性能T型分子筛膜的最根本有效的途径,依旧是未来研究工作的重点。其次结合T型分子筛膜有效筛分孔径,尝试其在其他体系中的渗透汽化脱水应用也值得进一步研究。最后从载体的角度进行改进,引入更加经济有效的载体如中空纤维载体则是实现T型分子筛膜工业化生产的关键。