无油涡旋空压机运行过程流场模拟及性能试验

2022-08-03沈小丽邵中魁黄建军王尔亦

沈小丽,邵中魁,黄建军,王尔亦

(浙江省机电设计研究院有限公司,浙江 杭州 310051)

1 引言

无油涡旋空压机是一种新型的容积式流体机械,具有节能高效、结构紧凑、绿色环保、低噪静音等优点。且由于压缩腔内无须添加润滑油,使其还具有压缩气体高度洁净的突出优势,可广泛应用于食品医疗、精细化工、精密喷涂、燃料电池等需要清洁气源的场合[1][2]。

无油涡旋空压机结构特殊,其压缩腔依靠动静盘之间的微小间隙实现密封,啮合间隙一般仅为10~40 μm,当精度不足时可能使涡旋齿发生摩擦甚至干涉咬死或断裂。为精准控制啮合间隙,不仅须提高机器的加工装配精度,还须深入分析其运行时压缩腔内的压力场、温度场等,并进行应力应变分析。Ooi K T等[4]建立了涡旋压缩机二维的工作腔模型,用有限元计算的方法分析了压缩腔内流体温度、速度和压力的分布情况,分析结果表明难以通过几个简单的集中参数准确预测压缩腔内的换热情况。Blunier B等[5]对空调用涡旋压缩机进行了几何和热力学分析,并基于实验和理论推导建立了压缩机的热力学模型。章大海等[6]运用FLUENT中非一致网格技术成功进行了涡旋压缩机的三维非稳态数值模拟,发现了涡旋压缩机工作腔内的周向流场分布和不均匀瞬态温度场及泄漏导致的局部涡流现象。但在相关分析中有限元模型的设置未基于实际样机,因此少见与与实验结果的对比分析。

本文针以无油涡旋空压机为研究对象,开展空压机压缩腔流场的有限元分析及性能试验研究。分析结果表明:模拟过程可较为形象分析涡旋空压机的工作特性,得到其压力场、温度场、速度场的分布规律,且计算结果与实验结果基本符合。本文的分析可加深对无油涡旋空压机运行特性的理解,并为无油涡旋空压机的优化设计提供一定的理论指导。

2 无油涡旋空压机运行原理

空压机主机头主要结构如图1所示,其主要由静涡旋盘、动涡旋盘、偏心曲轴、防自转机构、机架等部件组成。动涡旋盘和静涡旋盘对插放置,初始相位角相差180°,盘上有一对形状相同的涡旋齿。两涡旋齿之间多点啮合,形成多组封闭的月牙形工作腔[7]。涡旋盘的啮合型线可选择圆渐开线、半圆渐开线、阿基米德落线等单一型线,或通用型线、组合型线[8]。其中,圆渐开线是一种常用的涡旋型线,最早由日本学者E.Morishita等[9]提出,由于其可用展成法加工,加工精度高,也有优良的运行性能,在实际生产中的应用最为广泛[10]。

图1 无油涡旋空压机主机头主要结构

动涡旋盘在偏心曲轴的带动下和防自转机构的限制下,相对静涡旋盘做公转运动,动静涡旋盘之间啮合点不断移动,其围成的工作腔发生周期性变化,完成气体的吸入、压缩和排出的过程,其具体的工作原理如图2所示。

图2 无油涡旋空压机工作原理

3 涡旋盘数值模型

本文针对圆渐开线无油涡旋空压机进行分析,以渐开线基圆圆心为坐标原点,则其内涡旋线的方程为[11]

(1)

外涡旋线的方程为

(2)

式中rb——基圆半径

α——初始角

φ——渐开线展开角

首先以市场上某典型无油涡旋空压机为原型,其涡旋盘结构参数如表1所示,基于此几何参数建立其二维平面模型。

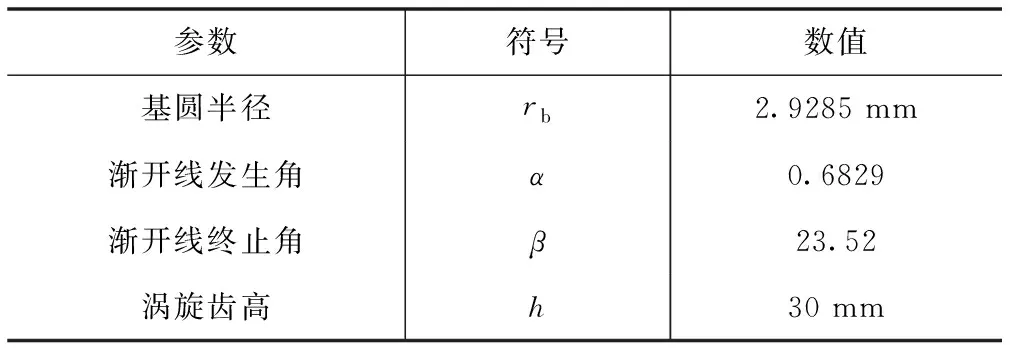

表1 涡旋盘结构参数

理论涡旋齿的齿宽t=2αrb=4 mm,理论涡旋齿节距p=2πrb=18.4 mm,机壳直径为179 mm,进气口宽度为32 mm。

由于空压机在运行过程中压缩腔的形状不断变化,须采用动网格技术指定计算区域的边界运动。动涡旋盘公转平动时,盘上任意一点的运动轨迹均为圆形,速度方程为

(3)

式中u,v——x,y方向的运动速度,m/s

ω——角速度,rad/s

t——时间,s

4 计算结果与分析

动静涡旋盘及围成的空间形成流体域,采用SolidWorks建立流体域的二维模型,将模型导入到ANSYS Workbench中进行流场分析。

网格采用三角形网格,网格单元数为289539,节点数为156849,流体边界处网格进行局部加密。

编写UDF程序控制动涡旋盘的运动,网格在运动过程中自动更新,通过单纯的运动模拟可知重构网格的质量相较于初始网格的质量有所降低,但将重构网格作为初始网格进行计算时,对计算结果影响可以忽略,因此重构网格对模拟计算准确性的影响可忽略。

采用FLUENT进行瞬态流场分析,流域流动介质为空气,假设其符合理想气体状态方程,涡旋压缩机冷却效果较为理想,平稳运行后涡旋齿保持恒定温度,气体与涡旋齿之间存在对流换热,湍流模型采用k-ε模型。边界采用压力进口,压力出口,设置进口压力为大气压,进气温度为293 K,出口压力0.7 MPa(表压),动涡旋盘转速为3000 r/min。计算设定时间步长为4e-5 s,故模拟一个工作周期须计算500步。

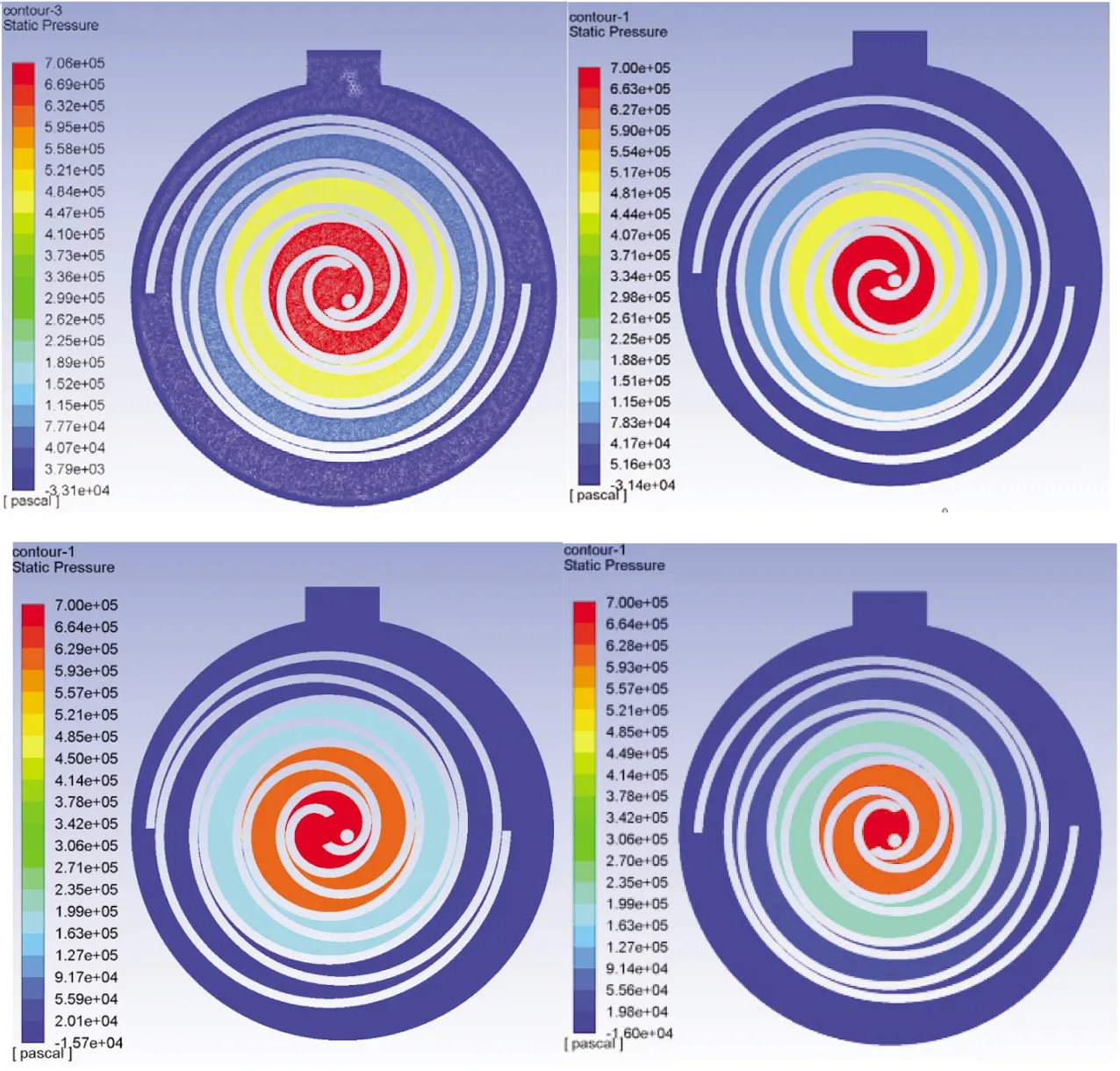

涡旋空压机运行过程中的压缩腔压力场分布如图3所示,由图可知,空压机内部压力场整体呈现中心对称形式,同一压缩腔内气体压力分布均匀,进入空压机的空气随着动、静盘啮合点不断从外侧向中心移动,压缩腔减小,压力逐步升高,最后从中心的出口排出,进入新一轮进气压缩过程。相邻工作腔的压差范围在0.08~0.35 MPa之间,外缘压差小于内缘压差。

图3 压缩腔压力场分布

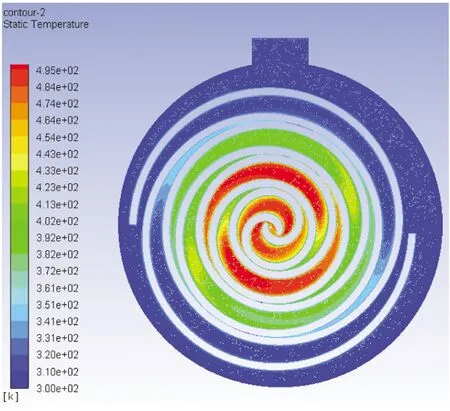

随着压力的增加,压缩腔内的气体温度升高,涡旋空压机运行时的温度分布如图4所示,压缩腔温度分布呈中心对称,在涡旋齿璧面附近温度变化较为明显,表明气体与涡旋齿之间存在较为明显的换热。温度由边缘向中心不断升高,最高温度为482 ℃,符合热力学理论。

图4 压缩腔温度场分布

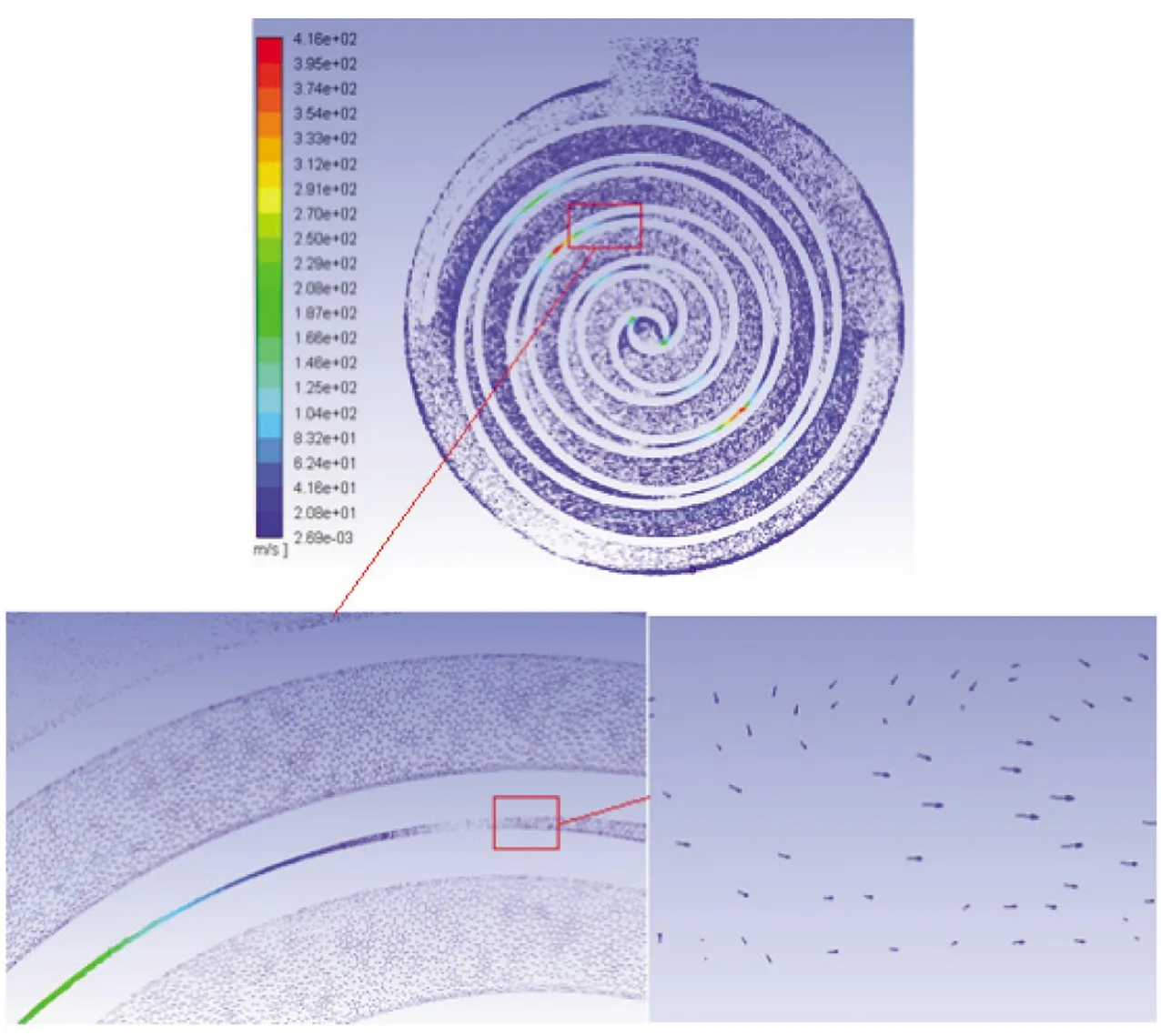

空压机运行过程中某时刻压缩腔内速度场如图5所示,由图可知,气体从进气口吸入后,进入压缩腔,流动方向整体与动涡旋盘运动方向一致。涡旋齿啮合处空气出现局部最大速度,且由于相邻压缩腔之间存在啮合间隙,空气从高压力压缩腔向低压力压缩腔的泄漏,局部流动方向与压缩腔内整体流向相反,压缩为变质量压缩。

图5 压缩腔速度场分布

5 空压机性能测试

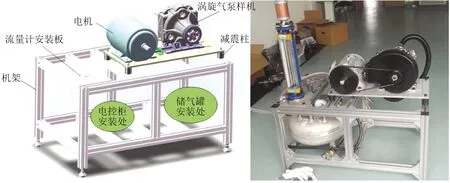

为测试无油涡旋空压机运行性能,搭建了无油涡旋空压机专用试验平台如图6所示。该试验平台上集成了电机、变频器、储气罐、压力表、流量计、温度传感器和控制阀门等器件,可对空压机在不同工况下的运行参数进行测量,总结空压机在不同工况下压缩气体的出气温度、排气压力、气体流量、噪声振动的影响。

图6 无油涡旋空压机专用试验平台

经过测试电机转速满载时为3258 r/min,空载时为3344 r/min。当环境温度为25 ℃,排气压力0.8 MPa时,静盘出气口温度为191 ℃,与有限元计算结果209 ℃符合良好。空压机空载运行时,设计空气流量为240 L/min,试验测量结果为245 L/min,有限元计算结果为214 L/min,基本符合良好。此外在该平台上还进行了500 h的连续性运行实验,空压机主机头运行平稳,具有较为理想的运行寿命。

6 结语

本文针对涡旋空压机运行过程的二维流场进行了仿真分析,计算得到了空压机吸气、压缩、排气各过程及不同时刻压缩腔压力场、温度场及速度场的分布,流场信息形象全面。空压机工作时,压缩腔由外而内压力逐步升高,外缘压差小于内缘压差。气体温度由边缘向中心不断升高,涡旋盘温度分布较为均匀,中心位置与气体换热明显。流量、压力、温度等主要参数的仿真计算结果与实验结果符合良好。本文研究结果为进一步进行涡旋空压机涡旋盘的应力应变分析打下基础,可为无油涡旋空压机的优化设计提供一定的参考。