复合轮齿压缩机新型转子几何模型构建与数值模拟

2022-08-03谈庆朋潘诗洋李雪琴李祥艳张成彦

谈庆朋,潘诗洋,李雪琴,王 君,李祥艳,张成彦,崔 冬

(1.中国石油大学(华东),山东 青岛 266580;2.压缩机技术国家重点实验室,合肥通用机械研究院有限公司,安徽 合肥 230031)

1 引言

复合轮齿压缩机是一种新型的回转式压缩机,由双模数齿型齿轮泵改进发展而来[1]。复合轮齿压缩机的关键部件是一对相互啮合的转子,左转子由传动齿和齿槽组成,右转子由传动齿和凸齿组成;工作时两个转子做同步异向双回转运动,从而实现气体的吸气、等容输送、压缩、混合和排气的全过程[2]。独特的结构使其既能实现气体的内压缩,又具有齿轮结构传动稳定的特点。

在型线研究方面,文献[3-5]介绍了复合轮齿压缩机的工作原理,提出了对称型与非对称型的转子齿槽和凸齿型线,研究了结构参数的确定方法及取值范围。工作过程研究方面,文献[6]建立热力模型对热力性能进行了理论研究,文献[7-8]通过实验分析了工作过程中的压力变化规律,发现存在导致功耗增加混合过程,通过改进压缩机结构优化了工作过程。

现有文献中提出的转子齿槽和凸齿型线存在多个不光滑点,余隙容积大;缺少采用数值模拟对工作过程进行分析方面的研究,因此本文采用渐开线、摆线、圆弧以及偏心圆弧构建齿槽和凸齿的型线,分析了性能参数的变化,研究了理论工作过程,通过数值模拟揭示了内部增压过程和泄漏情况。这对于复合轮齿压缩机的几何设计、工作过程研究与性能提高具有重要的意义。

2 转子的几何模型与性能分析

2.1 现有转子

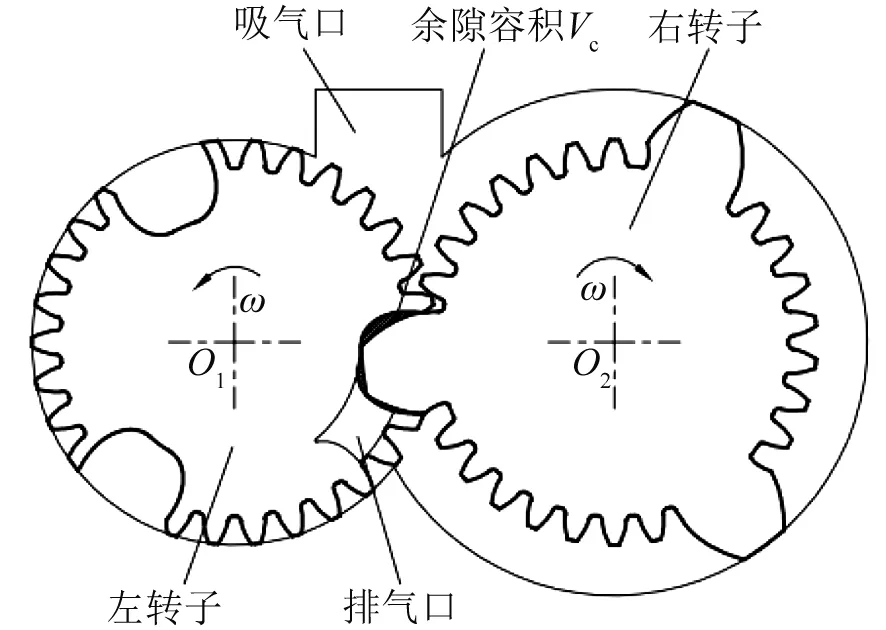

如图1所示为现有转子结构,采用径向吸气轴向排气的结构,左转子由齿槽和齿槽间的传动齿组成,右转子由凸齿和凸齿间的传动齿组成。左右转子在工作过程中相互啮合,齿槽和凸齿型线由渐开线、摆线和圆弧组成,但齿槽和凸齿存在不光滑点,在啮合过程中磨损较大,且余隙容积Vc较大,在排气结束后余隙容积会过压缩,易造成局部压力过大,同时影响排气量。针对现有问题,本文提出一种新型转子并构建其几何模型,推导了型线的参数方程,有效提高了复合轮齿压缩机的性能。

图1 现有的转子结构

2.2 转子的几何模型构建

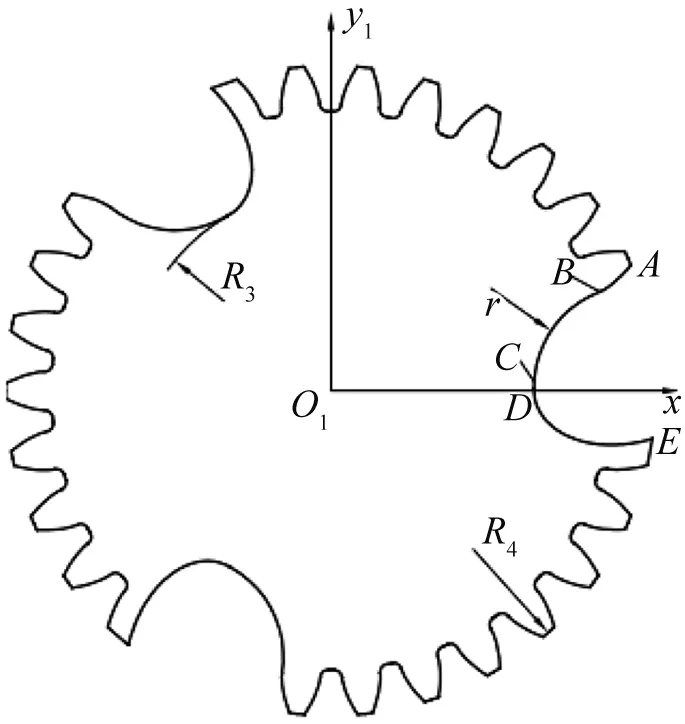

如图2、3所示为所提出的左转子和右转子截面型线,独立几何参数包括:传动齿模数m,传动齿齿数Z1,齿槽或凸齿的齿数Z。齿顶圆弧半径R1,齿顶圆弧角α。其他几何参数:节圆半径R2=m(Z1+nZ)/2,齿底圆弧半径R3=2R2-R1,偏心圆弧半径r=R1-R2。建立如图2所示的坐标系x1O1y1,由以上参数可以得到齿槽各段曲线的参数方程。

图2 左转子截面型线

渐开线AB的参数方程为

(1)

式中rb——基圆半径

rb=R2cosθ

θ——压力角

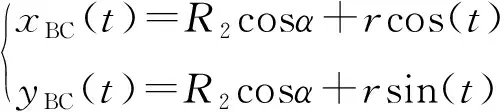

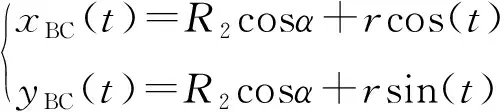

偏心圆弧BC的参数方程为

(2)

齿底圆弧CD的参数方程

(3)

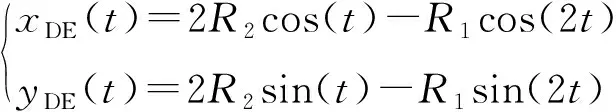

摆线DE的参数方程

(4)

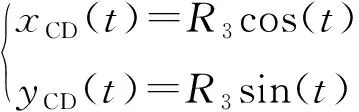

建立如图3所示的坐标系x2O2y2,由以上参数可以得到凸齿各段曲线的参数方程。

图3 右转子截面型线

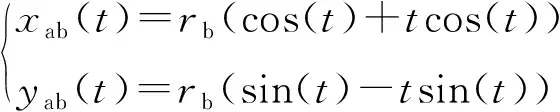

渐开线ab的参数方程

(5)

偏心圆弧包络线bc的参数方程

(6)

齿顶圆弧cd的参数方程

(7)

摆线de的参数方程

(8)

2.3 压缩比

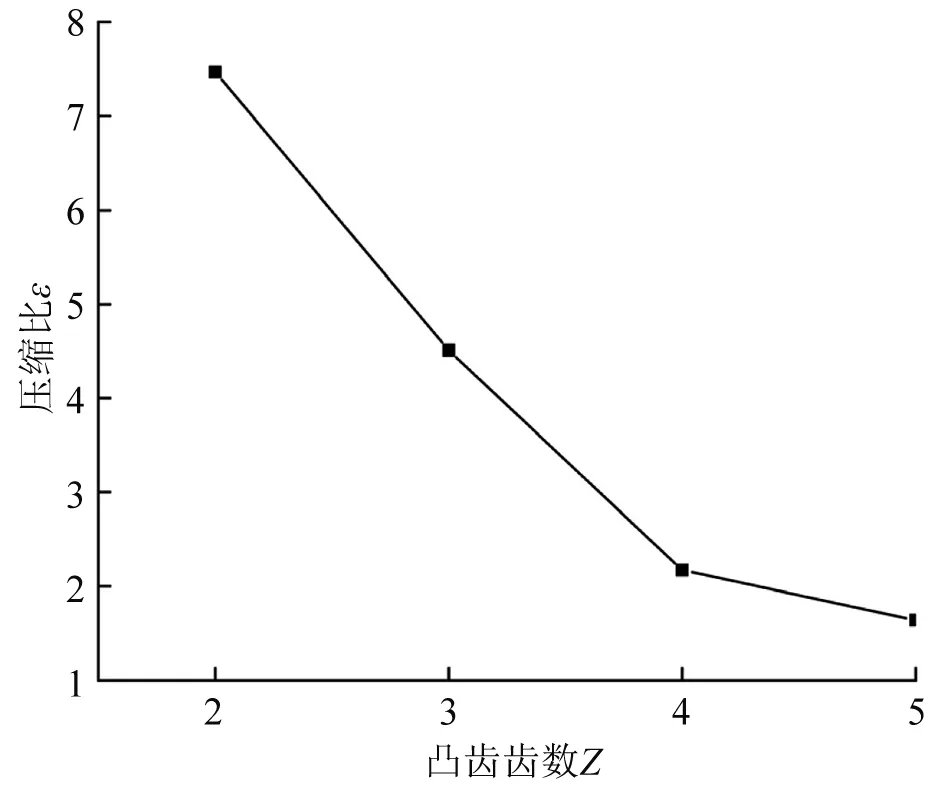

复合轮齿压缩机排气过程为强制排气,为保证排气口大小满足要求,排气口位置和大小较为固定,不能通过改变排气口来改变压缩比。所以压缩比大小只与凸齿齿数有关。如图4所示为压缩比ε随凸齿齿数Z变化的关系,随着凸齿齿数Z的增大,压缩比ε逐渐减小,当Z大于4时,ε的减小趋势减缓。

图4 压缩比

2.4 相对余隙容积

相对余隙容积通常用来表示余隙容积对压缩机吸气量的影响。相对余隙容积越小,压缩机吸气量越大,相对余隙容积计算方法如下

(9)

式中VSuction——吸气容积

Vcarry-over——余隙容积

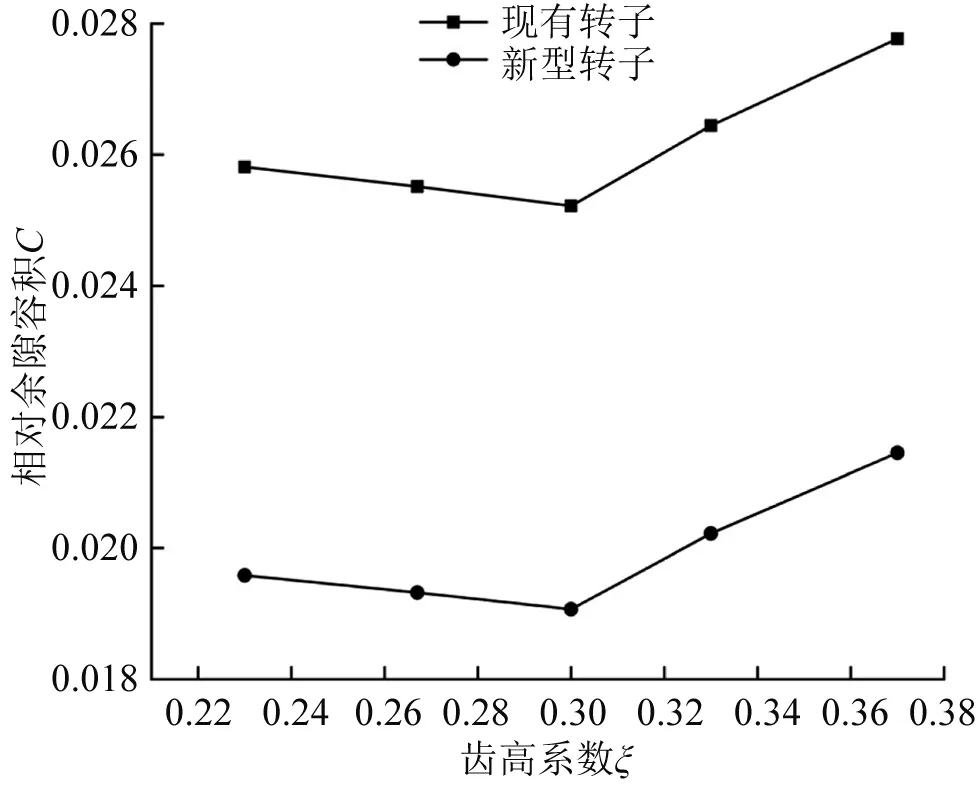

计算得到现有转子和新型转子的相对余隙容积与齿高系数的关系如图5所示,其中齿高系数ξ=(R1-R2)/R2。当ξ≤0.3时,C随着ξ的增大逐渐减小,当ξ>0.3时,C随着ξ的增大显著增大;本文所提出的新型转子的相对余隙容积比现有转子的相对余隙容积小24%。

图5 相对余隙容积

3 工作过程分析

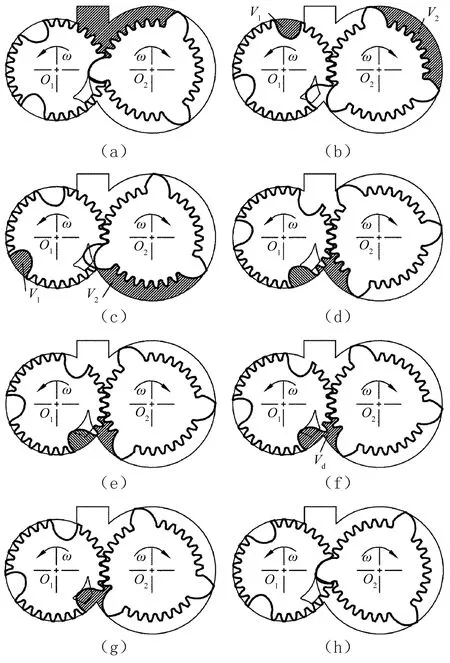

如图6(a)~(h)所示为复合轮齿压缩机的工作过程,复合轮齿压缩机的吸气口设置为径向,排气口设置为轴向。工作过程中吸气口始终与工作腔连通,当工作腔达到排气压力时排气口打开排气。

图6(a)中随着转子转动,容积变大,气体从吸气口进入泵腔;图6(b)所示吸气过程完成,齿槽与气缸之间和相邻凸齿与气缸之间形成基元容积对V1、V2,进入到等容输送过程,此过程中V1、V2中压力、温度保持不变;图6(c)所示为基元容积V2即将进入压缩过程,点与摆线的啮合使得排气腔中的高压气体难以泄漏到压缩腔中;图6(d)中基元容积V2处于压缩过程,而基元容积V1仍处于等容输送过程,始终保持体积压力不变;图6(d)~(e)中排气口逐渐打开,基元容积V1首先与排气口连通,基元容积V1内的气体与回流的高压气体混合发生等容压缩,V1内气体压力达到排气压力,同时V2中气体继续压缩;图6(f)所示为达到排气压力的基元容积V1与压缩至排气压力的V2等压混合形成排气容积Vd,共同通过排气口排气;图6(g)~(h)所示为排气口打开到关闭的过程,排气结束后形成的余隙容积会进入吸气腔,然后进行下一个周期循环。

图6 复合轮齿压缩机的工作过程示意图

4 复合轮齿压缩机工作过程的数值模拟

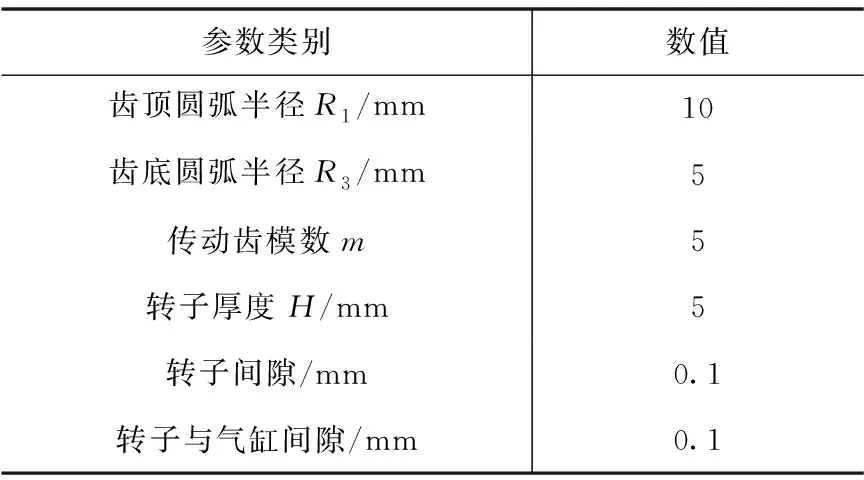

复合轮齿压缩机转子的几何模型参数如表1所示。对所提出的复合轮齿压缩机进行数值模拟,用三维非结构化三棱柱网格对流体区域进行网格划分如图7所示,最大网格尺寸设置为0.2 mm。在Fluent中,选择非定常流动、标准湍流模型,采用耦合隐式求解方法。边界条件设置为压力入口和压力出口;入口压力为101325 Pa,入口温度为293 K;出口压力为40000 Pa,工作介质为R134 a。

图7 网格划分

表1 几何参数

4.1 压力变化

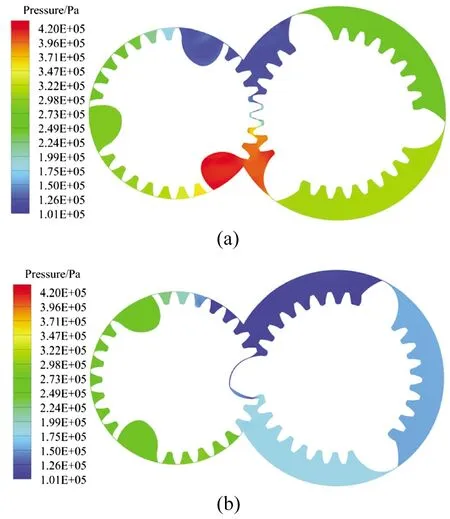

如图8所示为复合轮齿压缩机气缸内压力场分布,从图中可以看出各个工作腔具有明显的增压效果,吸气腔始终保持压力为101000 Pa从吸气口吸气;从吸气过程进入到等容输送过程后,基元容积V1、V2内的压力会略高于吸气压力,随着相邻工作腔进入压缩和排气过程,等容输送腔内气体压力会继续升高,越靠近排气口的工作腔压力越高,这是因为有少量高压气体通过转子与气缸壁的径向间隙和轴向间隙泄漏到等容输送腔,这部分泄漏属于内泄漏。从图8(a)可以看出基元容积V1、V2在连通时V1内压力达到了420000 Pa,V2由于泄漏的原因略低于V1内压力,但两者压力差很小。从图8(b)可以看出在排气结束后余隙容积内压力很小,说明不存在余隙容积过压缩的现象。

图8 压力场分布

4.2 速度矢量分布

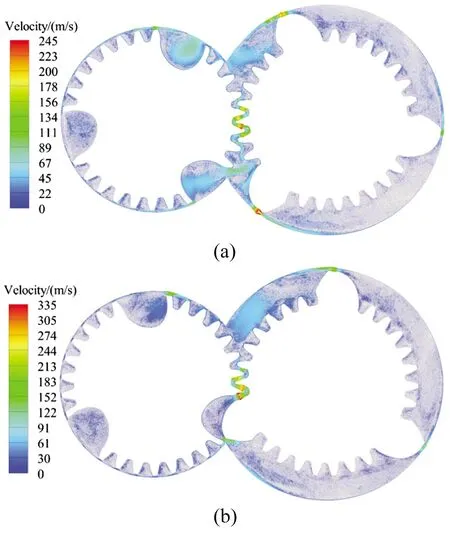

复合轮齿压缩机的速度场如图9所示,图9(a)所示位置为基元容积V1、V2连通时刻,由于此时排气腔与吸气腔压差最大,最大速度矢量出现在两转子间隙处,而排气腔与等容输送腔存在的压差相对较小,所以速度矢量也略小。图9(b)所示位置为排气过程,此时最大速度矢量出现在转子间隙处,且比排气刚开始时的最大速度矢量要大,而排气腔与等容输送腔的间隙处速度矢量并不大,说明凸齿和齿槽上点与摆线的啮合能够有效减小泄漏。

图9 速度场

5 结论

(1)提出了一种新型的复合轮齿压缩机转子,构建了左右转子的几何模型,并推导出了齿槽和凸齿的型线参数方程。

(2)分析了性能参数压缩比和相对余隙容积的影响因素,压缩比ε随着凸齿齿数Z的增大而减小,凸齿齿数大于4时,减小的趋势变缓;随齿高系数ε的增大,相对余隙容积C先减小后增大,且新型转子的相对余隙容积比现有转子小24%。

(3)复合轮齿压缩机工作过程分为吸气、等容输送、混合、压缩和排气5个过程;通过模拟发现等容输送过程中基元容积对V1、V2压力是逐渐增大的,在排气初期,转子间隙处和排气腔与等容输送腔的齿顶间隙处速度矢量最大,在排气末期,最大速度矢量只存在与转子间隙处。