天然气增压机干气密封故障分析与处理

2022-08-03杨祥龙

杨祥龙

(中国能源建设集团科技发展有限公司,天津 300120)

1 引言

在众多天然气联合循环电厂中,天然气调压站多采用增压机来满足燃机前置模块的压力、温度和流量要求。离心式增压机有处理气量大、运转可靠性强、运行效率高、结构紧凑等优点,使其成为诸多燃气发电的优先选择。某电厂使用3台德国曼透平公司生产的四级离心式天然气增压机,在实际使用过程中全部3台增压机均发现多个干气密封损坏问题。通过对故障干气密封的分析及处理,采取适当的技术措施,有效避免再次出现类似故障,降低维护成本,提高设备可靠性。

2 干气密封系统介绍

2.1 干气密封结构

离心式压缩机的干气密封是一种采取非接触方式实现气体密封的处理技术。德国曼透平公司生产的四级离心式增压机的干气密封件位于轴承和压缩机级之间,是一种串联式干气密封。干气密封的旋转部分牢牢地安装在轴上,静止部分连接到增压机外壳,防止增压机在高压高转速的运行状态下天然气泄漏到大气中。

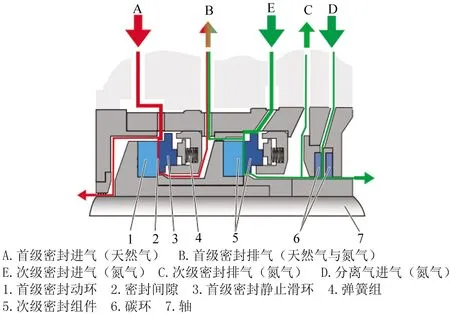

其结构组成如图1所示。

图1 干气密封结构

2.2 干气密封工作原理

干气密封的弹簧组将可做轴向移动的静止滑环压在旋转的动环上,当密封动环的转动速度达到一定的转速时,静止滑环克服弹簧力向后移动,这样在两个密封面上形成并维持一定的密封间隙,在这个间隙里形成一个稳定的气膜,密封动环在这个间隙里的气膜上无接触地滑动[1]。

气膜厚度一般为几微米,稳定的气膜可以使密封端面的间距保持一定的密封间隙,间隙太大,密封效果变差;而间隙太小会使密封面发生接触。因干气密封的摩擦热不能散失,端面间无润滑接触将很快引起密封端面变形,从而使密封失效。氮气通过密封间隙时靠节流和阻塞的作用而被减压,从而实现气体介质的密封[2]。

增压机启动运行时,从其天然气出口管道的抽气经过一组过滤器的过滤,由流量调节阀调节压力、流量后进入首级密封进气室,通过动静滑环之间的密封间隙后排入大气。

次级密封和分离气的气源为浓度大于98%的氮气。进入干气密封前的氮气同样需要过滤器的过滤处理。次级密封气体进入进气室后排入大气,并且部分次级密封气体进入首级密封的排气通道与首级密封气体混合,目的是在首级密封出现故障或损坏时防止工艺气体逸出。

分离气将密封腔与轴承区域完全隔离,防止轴承中的油渗入到干气密封。

3 干气密封故障现象及原因分析

结合某电厂现场经验,干气密封出现故障运行不稳定,会出现增压机某一压缩级的首级密封排气压力升高报警,甚至达到保护设定值导致增压机跳机。有时也会出现其排气压力远低于正常值的现象,或者出现滑油箱的负压消失,甚至变为正压的现象。具体原因分析如下:

(1)检查压力变送器及设定值正常后,出现排气压力异常的原因往往是干气密封的弹簧组出现卡涩,静止滑环无法移动到正常位置导致。在现场可以分别关闭首级与次级密封进气手动阀,检查首级密封排气压力的值,判断是首级密封还是次级密封的弹簧组出现问题。润滑油进入干气密封形成油渍,天然气中烃类物质及水分进入干气密封,或者密封供气中有杂质,都会导致弹簧组出现卡涩现象。

(2)出现油箱负压异常这种现象,首先检查油系统。排除油系统发生故障后,油箱负压变小的原因就是分离气进气压力过高,导致大量氮气随着润滑油回油管道进入油箱。也有可能是干气密封的碳环损坏,次级密封的氮气进入到分离气当中,在此电厂,增压机次级密封进气压力设定为2.01 bar,而分离气压力设定为0.2 bar,因此也会导致分离气压力过高,从而使氮气进入油箱使其负压变小甚至变为正压。

4 干气密封故障处理及预防措施

4.1 干气密封故障处理

当某电厂增压机出现上述故障现象后,停止机组运行,打开增压机本体排污阀,有大量液体流出,停止排烟风机运行后打开油箱端盖,有大量氮气溢出。因此判断干气密封弹簧组有卡涩现象,其分离气压力可能过高。在现场采用了以下方法进行处理:

(1)在增压机停止运行时向转子转动的反方向手动盘车,带动干气密封反方向旋转,可能会使弹簧组暂时恢复正常。重复数次操作后观察密封排气压力。

(2)若仍旧无法恢复正常,则关闭所有的密封排气手动阀,对增压机系统充入氮气,压力达7 bar以上,然后打开增压机放散阀,放散的同时进行手动盘车,重复数次后观察密封排气压力。

(3)检查油系统正常后,再检查分离气进气压力是否变大,调整压力调节阀开度使其恢复到正常范围,然后观察油箱负压的变化。

(4)为了确定次级密封是否也存在问题,停运机组润滑油泵,关闭分离气后,拆卸次级排气管线法兰。如果驱动端与非驱动端的次级排气管线都没有气体逸出,则说明次级密封完好。

采取以上方法后,增压机密封排气压力高的故障短时恢复正常,机组正常运行一段时间后密封排气压力又再次升高,增压机跳机,油箱负压有变大的趋势,但没有完全恢复正常。在这种情况下,判断干气密封部件有损坏现象。拆解检查后发现弹簧组有大量锈迹,碳环断裂,而且干气密封里有大量的液体。最后经过清理、更换备件,重新安装后运行正常。

4.2 预防措施

通过对故障现象的分析处理,总结事故经验教训,为避免再次出现类似问题,造成设备损坏和维修成本的增加,在日常运行维护中可以采取以下措施:

(1)在增压机停机期间,对系统进行充氮保养,维持压力在0.2bar以上,防止外界潮湿空气进入管道内部造成金属锈蚀。

(2)在增压机长期停机期间,每周手动盘车一次,每次旋转转子180°,即可以防止大轴弯曲变形,也可以防止干气密封发生卡涩。

(3)按时记录密封天然气及氮气过滤器差压,定期检查过滤器的滤芯,当差压升高或者滤芯有破损现象时及时更换。

(4)在增压机停机后对增压机腔室及管道进行排污,排尽系统内部的液体。

(5)启动辅助润滑油泵前必须打开氮气进气阀对分离气供气。停止辅助润滑油泵运行后,不要立即关闭氮气,观察回油视窗,待回油完毕后再关闭氮气[3]。

(6)此电厂制氮机没有除油装置,进入干气密封的氮气无法保证洁净度的要求,后期建议增加合理的高效除油装置。

(7)此电厂增压机前的天然气处理单元仅有一组凝聚式过滤器,无法完全保证天然气的洁净度要求,而且没有天然气温度调整控制装置。在天然气供气温度低于正常范围时,无法对其进行调整应对,机组只能在天然气温度低报警的状态下运行。当天然气温度降至烃露点及水露点以下时,便会有液体凝结析出[4],进入到增压机内部,影响机组运行安全。后期建议增加合理的天然气加热装置。

通过采取以上技术措施,现场设备实现了长周期稳定运行,未再发生异常,针对现场问题,厂家技术人员正在分析,进一步修改设备说明书中相关部分。

5 结论

(1)在系统设计阶段,要充分了解现场实际情况,严格按照相关国家标准及行业规范设计,保证系统设计的合理性。

(2)在日常运行维护中采取适当的技术措施,可以避免干气密封出现故障,增加设备使用寿命,减少维护成本。

(3)当干气密封出现故障时,认真分析故障现象,可以参考本文提出的措施进行处理。