石灰激发粒化高炉矿渣改良富有机质土试验

2022-08-03钟煜清蔡光华刘松玉李江山王俊阁

钟煜清,蔡光华,,*,刘松玉,李江山,王俊阁

(1. 南京林业大学土木工程学院,南京 210037; 2. 东南大学交通学院,南京 211189;3. 中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室,武汉 430071)

土壤有机质(soil organic matter,SOM)是土壤的重要组成部分,影响了土体的理化性、生物性及工程特性。农业中,SOM提高了土壤肥力,使土壤拥有更佳蓄水和持水特性,直接或间接促进了农作物生长[1]。工程建设中,SOM显著影响土体渗透、固结和结构性等理化和力学性质,产生低强度、高灵敏度、高压缩性及工后沉降等不良特性[2]。此外,富有机质土颗粒间的弱胶结作用,及其孔隙液中的高浓度电解质和膨胀矿物将直接影响土体工程性能[3]。因此,工程建设前,需对富有机质土进行改良处理[4]。

软土地基处理常采用以水泥搅拌桩技术为主的固化法[5]。但当水泥固化法处理富有机质土时,有机质会阻碍水泥水化物生成,从而降低水泥固化富有机质土的强度,难以达到预期效果[6-7]。水泥生产过程中存在明显环境问题,据报道,水泥生产排放CO2占全球人为排放CO2的5%以上,对全球环境保护和节能减排带来了巨大挑战。因此,亟需寻找一种用于有机质土处理的低碳固化材料,以减少水泥使用。

近年来,将粒化高炉矿渣(ground granulated blastfurnace slag,GGBS)等副产品用作碱激发固化材料是岩土领域研究的热点。GGBS是从冶铁炉渣中分离并被迅速冷却磨细而形成的具有胶凝特性的产品。GGBS单独用作固化剂时,其水化速度慢、前期强度和固化效率低;常通过激发剂来加速其水化进程。由于水泥水化物中存在Ca(OH)2,故水泥被较早用作GGBS激发剂。现有学者将石灰[Ca(OH)2或CaO]用作GGBS水化的激发剂,证实了其可行性[8-9]。与水泥相比,无论是成本、生产工艺还是碳排放,石灰和GGBS都具有一定优势,因此开展GGBS理化特性和再利用研究有着重要意义[10]。

前期研究证实了石灰+GGBS固化土的可行性,石灰+GGBS处理富有机质土的研究和应用却鲜有报道。本研究用生石灰(CaO)激发GGBS并用于富有机质土的固化处理,通过一系列理化和力学试验分析石灰+GGBS固化富有机质土的工程性质,以期拓宽富有机质土的固化处理方法,同时促进岩土工程的绿色、低碳发展。

1 材料与方法

1.1 试验材料

本研究所用土样取自江苏省南京市南京林业大学大学生活动中心施工场地,为低液限粉质黏土(塑性指数14.2,黏粒质量分数17.4%),物理化学指标如表1所示。所用GGBS为巩义市龙泽净水材料有限公司生产的S95级矿渣粉(CaO、MgO质量分数为34%、6.01%),比表面积为1.55 m2/g;生石灰(CaO质量分数94%)由江西省分宜县英歌矿业有限公司生产,比表面积3.63 m2/g。

表1 试验土样的物理化学指标Table 1 Physical and chemical indexes of soil samples

据报道,有机质土中的主要有机质成分为腐殖酸[11],故本研究中有机质采用腐殖酸钠。其主要成分为腐殖酸,占总质量的50%~60%,产品外观呈黑色粉末状,水溶性≥85%。

1.2 试验方案

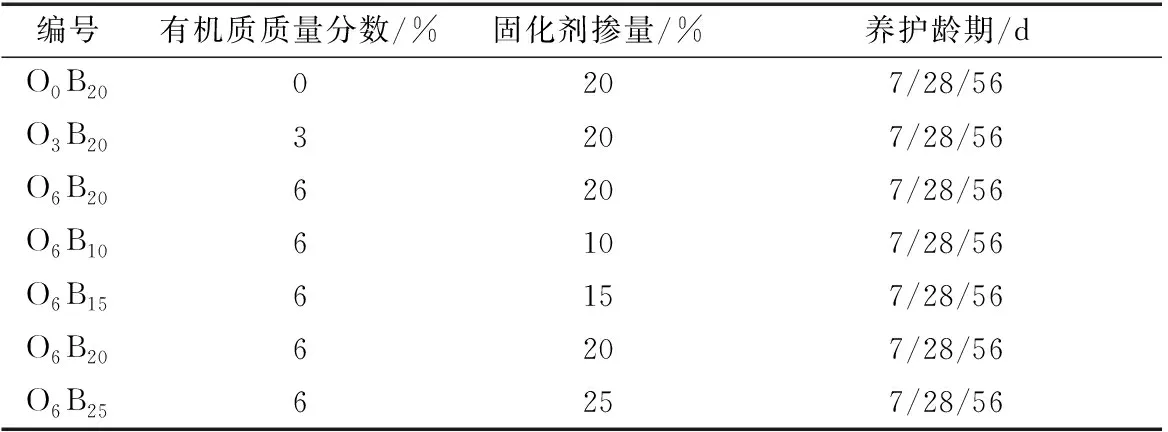

预制试样初始含水率为30%,按m(CaO)∶m(GGBS)=2∶8配制固化剂,设固化剂掺量(质量分数,下同)为10%,15%,20%和25%,养护龄期为7,28和56 d。在水泥粉喷桩加固富有机质土时,由于国内要求有机质质量分数不超过6%、国外要求不超过2%[11],故本研究的有机质质量分数设为0,3%和6%。具体试验方案如表2所示。表2中,OxBy表示土中含x%有机质和y%固化剂。其中,前3组为有机质质量分数影响下试验组;后4组为固化剂掺量下试验组,每组试样均制两个平行样。

表2 不同条件下的试验方案Table 2 Test schemes under different conditions

1.3 试样制备及测试

参照GB/T 50123—2019《土工试验方法标准》进行试样制作,其步骤如下。

1)土样准备:将风干原状土击碎,在烘箱105 ℃下烘24 h后继续破碎,并用1 mm标准筛筛分。

2)材料称量:按试样初始密度(约1.89 g/cm3)及模具容积,计算并称量所需干土、CaO+GGBS固化剂、蒸馏水及有机质各组分质量。

3)材料混合:将各干料均匀搅拌,然后分3次加入蒸馏水,每次加水后搅拌30 s,待蒸馏水全部加入,再搅拌3 min成均匀混合料。

4)试样制作:采用内径50 mm、高50 mm的圆柱模具;将均匀混合料分3次装入模具并分层压实,控制平行样间的质量误差在±2 g以内。

5)试样养护:依据DGJ32/TJ 154—2013《江苏省水泥土试验方法》,将未脱模的试样放入密封箱中养护[温度(20±5)℃,相对湿度≥50%];3 d后将试样脱出,并继续放在密封箱中养护[温度(20±2)℃,相对湿度≥95%]。

达到预定龄期后,从密封箱中取出试样,先测量试样质量、直径和高度;再测试无侧限抗压强度并记录试样破坏形式;最后从破坏试样中取样进行含水率和pH测试。含水率测试的烘干温度为60 ℃[12];pH测试液按干土与水质量比1∶2配制。无侧限抗压强度测试采用微机控制电子万能试验机CMT4204,加载速度为1 mm/min;pH测量采用希玛仪表公司的AS218型pH检测计,测试精度为0.01。

2 结果与分析

2.1 表面破坏形式

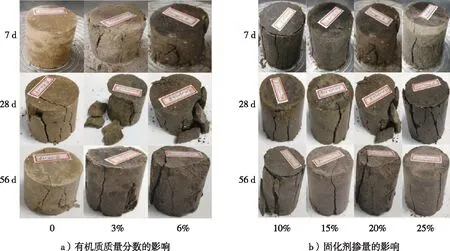

试样表面破坏特征如图1所示。由图1a可知,试样破坏时的表面裂缝宽度随有机质质量分数的增加而扩大。其原因是:疏松多孔的有机质吸附在土颗粒表面,阻碍了固化剂水化和对土颗粒的胶结,降低了试样密实度,破坏时产生局部裂缝。当有机质质量分数一定且养护7 d时,试样侧面出现少量微裂缝;28 d时,裂缝数量和宽度明显增加并出现剥落现象;56 d时,试样的裂缝数量减少,但开裂程度增加并在试样顶面出现横向裂缝。试样破坏形式随养护龄期延长由局部小裂隙转为大裂缝。

由图1b发现,破坏时试样侧面裂缝数量随固化剂掺量增加而减少,但裂缝宽度和深度增加,并出现大块剥落现象(如固化剂为20%的试样)。此外,固化剂掺量一定时,28和56 d的试样裂缝宽度和数量较7 d的明显增加。其原因可能是:固化剂掺量及养护龄期的延长增加了胶结物数量,增强了土颗粒胶结,最终试样的破坏为整体破坏。

图1 试样表面破坏形式Fig. 1 Surface failure forms of specimens

2.2 无侧限抗压强度

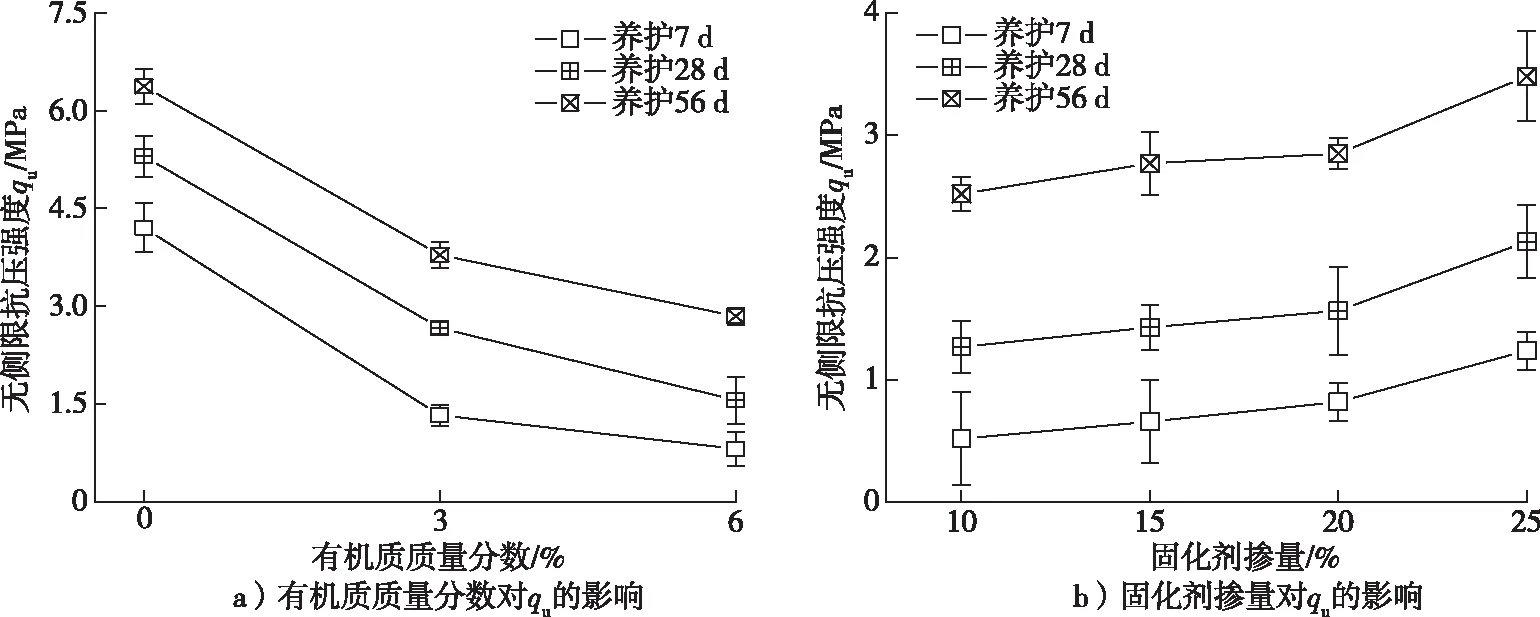

试样无侧限抗压强度(qu)的测试结果见图2。为提高测试试样的均匀性,本研究选择高径比为1的模具进行制样。根据文献[13]记载,高径比为1试样的无侧限抗压强度qu约为高径比为2试样的1.12倍,两者差距较小,故本研究未对原始数据进行折减换算。

图2 无侧限抗压强度quFig. 2 The changes in unconfined compressive strength (qu)

由图2a可知,试样强度qu随有机质质量分数的增加而降低,因为有机质阻碍了固化剂的水化反应,减少了水化产物生成量。当有机质质量分数为6%时,固化试样养护7,28和56 d的qu分别为不含有机质试样的19%,30%及45%。说明养护龄期越长,有机质质量分数对固化土强度的影响程度越小。

由图2b,随固化剂掺量增加,固化有机质土的qu随之升高。其原因可能为:固化剂掺量的提高,使溶液中Ca2+及OH-浓度上升、胶凝产物的生成量增加和固化土强度提高[8]。

对比图2a、b发现,固化土qu随养护龄期延长而增长。在不同变量条件下,养护龄期对qu增长的贡献不同:有机质质量分数影响下,56 d的试样平均qu为7 d的1.6倍;固化剂掺量影响下,56 d的试样平均qu为7 d的2.83倍。说明在同一养护龄期下,固化剂掺量对固化土强度的影响更大。

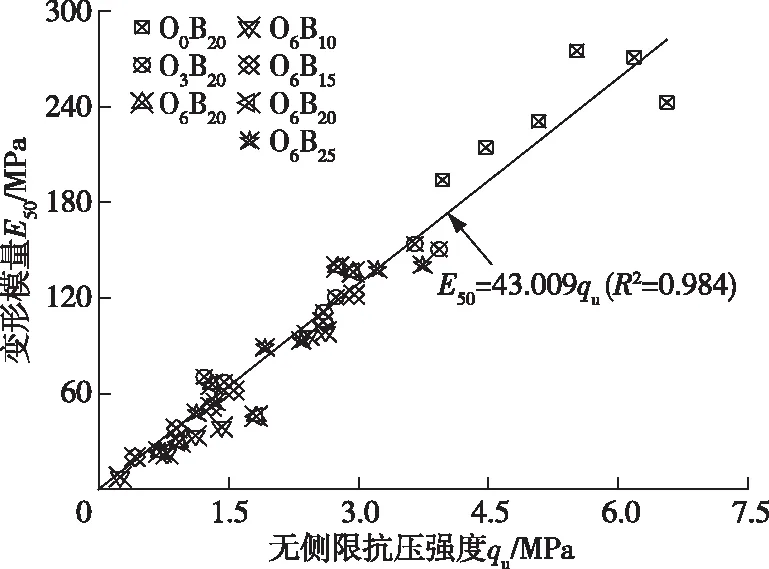

2.3 变形模量

变形模量(E50)反映了土体抵抗弹塑性变形的能力,是衡量土体工程性质的重要参数。本研究中,固化土样的E50由式(1)计算得到:

(1)

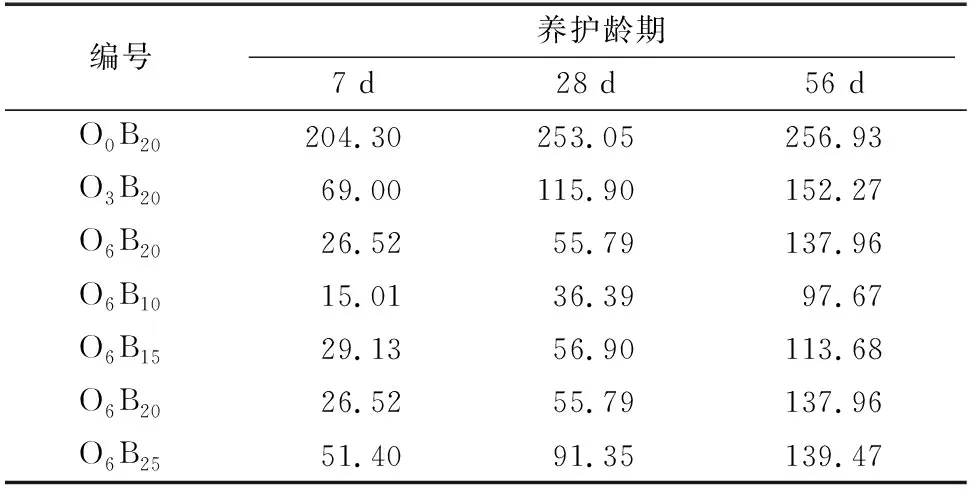

式中:εf为破坏应变,取试样达到峰值轴向应力时对应的应变,%;σ1/2为破坏应变达到一半时对应的轴向应力,MPa。不同变量下的E50计算结果见表3。由表3可知,固化土的E50随有机质质量分数增加而降低,随固化剂掺量增加而增加,与试样强度qu的变化规律一致。相同龄期下,有机质质量分数对固化土E50的影响更大,且养护时间越低,其影响越显著。说明固化土抗变形能力受有机质质量分数变化较敏感,随有机质质量分数升高而降低,并随龄期延长而改善。

表3 E50计算结果Table 3 Calculation results of E50 单位:MPa

根据已有研究[14],将E50与qu进行关联。每一平行样的E50-qu关系见图3。由图3可知,CaO+GGBS固化富有机质土的E50与qu呈较好线性关系,可用式(2)进行表征:

图3 E50和qu的关系Fig. 3 Relationship between E50 and qu

E50=43.009qu(R2=0.984)

(2)

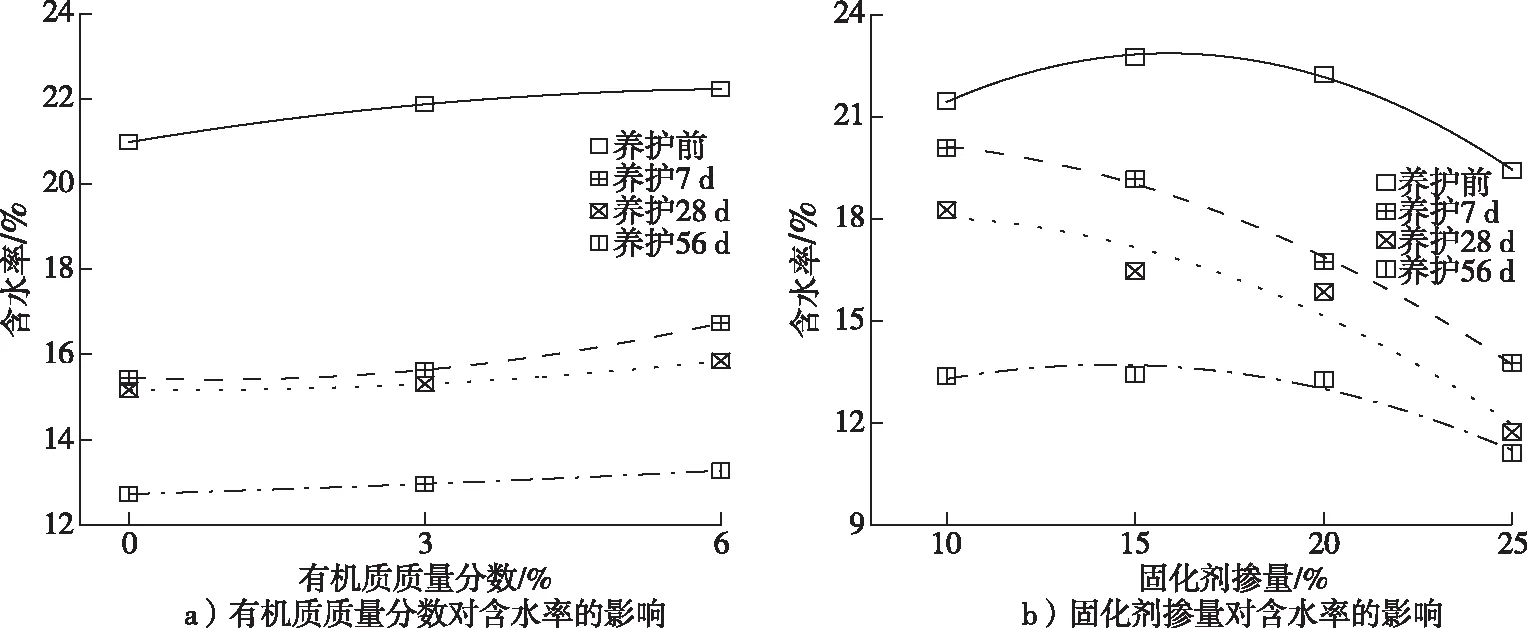

2.4 含水率变化

试样含水率测试结果如图4所示。由图4a,在任一龄期下,破坏时的试样含水率均随有机质质量分数增加而增加。有机质质量分数一定时,7 d的试样含水率较养护前(即各试验材料均混完成时)大幅下降,与28 d的试样含水率接近。同时,56 d的试样含水率较7和28 d的大幅降低,且含水率随有机质质量分数的变化幅度减小。尽管疏松多孔的有机质能吸收大量水分[1],阻碍固化剂的前期水化,但随着龄期延长,有机质质量分数对固化土持水性的影响将逐渐减小。

由图4b可知,不同龄期下的含水率均随固化剂掺量增加而下降。固化剂掺量为10%时,7 d的试样含水率较养护前下降1.38%,56 d的试样含水率较28 d的下降4.88%;固化剂掺量25%时,7 d的试样含水率较养护前下降5.66%,56 d的含水率较28 d的仅下降0.62%。其原因可能是:当固化剂掺量较低时,养护前期的水分被黏附在土颗粒表面的有机质所吸收,养护后期的水分逐渐析出并发生水化反应,使含水率呈先快后慢的下降趋势;固化剂掺量较高时,前期水化消耗了土中大部分水和固化剂,导致后期的水化反应变缓。

图4 试样破坏时含水率的变化Fig. 4 Moisture contents of samples at failure

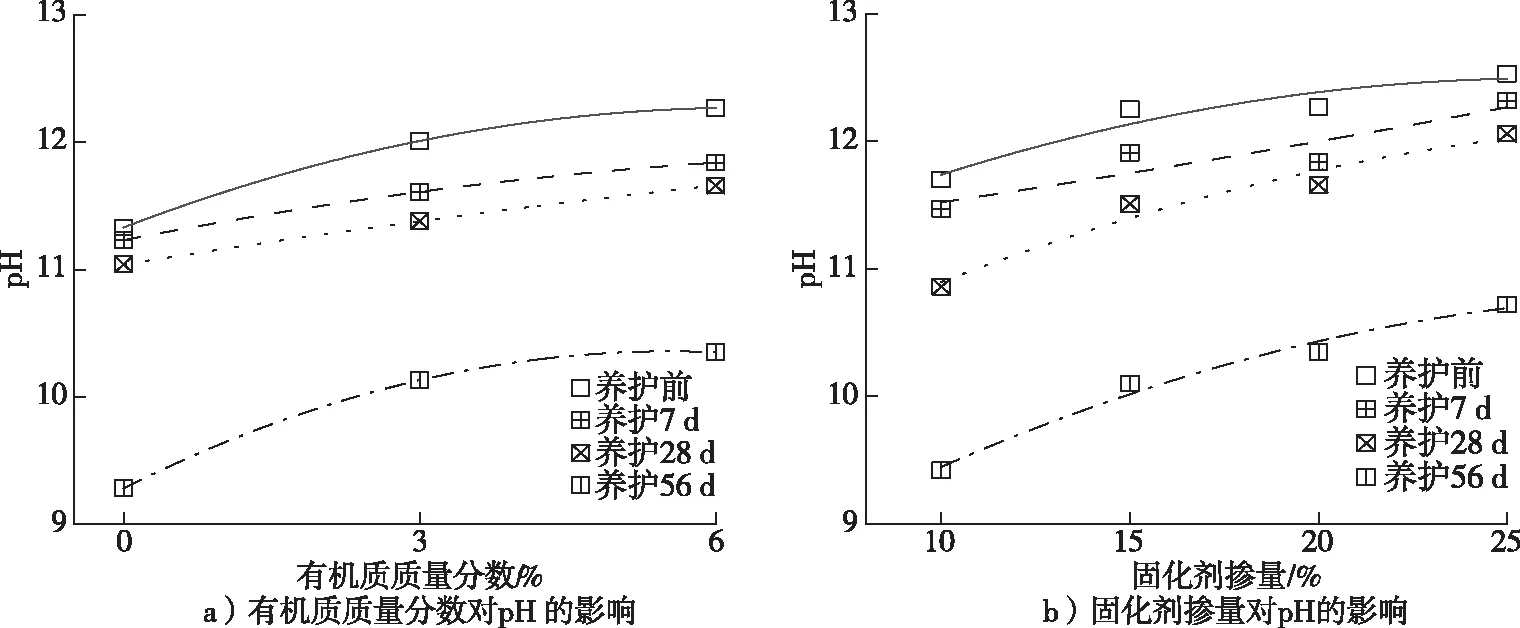

2.5 pH变化

试样pH测试结果如图5所示。由图5a可知,pH随土中有机质质量分数增加而上升。其原因可能是:按行业标准HG/T 3278—2018《腐殖酸钠》,生产腐殖酸钠需用强碱NaOH作配料,导致腐殖酸钠具有一定碱性。本研究所用腐殖酸钠的pH为9.25,一定程度上促进了pH升高。由图5b可知,试样pH随固化剂掺量增加而增加,其原因为:①CaO 遇水生成Ca(OH)2,Ca(OH)2水解为Ca2+及OH-如式(3)所示。②GGBS水化过程中,Ca—O及Mg—O键断裂,与水中电离出的H+结合形成OH-[8,15]。因此,固化剂掺量越大,孔隙液中OH-浓度越高,试样pH越大。

图5 试样破坏时pH的变化Fig. 5 pH values of samples at failure

CaO + H2O → Ca(OH)2→ Ca2++ 2OH-

(3)

结合图5a、b可知,试样pH随养护龄期增加而降低,养护28~56 d后,试样pH的下降幅度显著大于7~28 d的下降幅度。其原因为:①CaO+GGBS产生的Ca2+和OH-与GGBS中的Si、Al结合形成稳定的CSH或CASH胶凝物[8]如式(4)、(5)所示,导致OH-浓度和pH降低。②养护7~28 d后,固化剂水化反应剧烈,OH-的增速较快,pH降幅较小;养护28~56 d后,水、CaO及GGBS被大量消耗并减缓水化反应,使OH-消耗增加和pH大幅下降。③腐殖酸是一种具有多活性官能团的物质,与土中Ca2+发生交换吸附,生成稳定的腐殖酸钙沉淀如式(6)所示[15];水化反应前期,有机质减缓了含钙胶凝产物生成和OH-消耗,使pH降幅较小。

Ca(OH)2+ SiO2+ H2O → CSH

(4)

Ca(OH)2+ SiO2+ Al2O3+ H2O → CASH

(5)

(6)

2.6 讨 论

有机质质量分数分数影响下试样强度增长率qu/qu0与养护龄期的关系见图6,其中qu为不同养护龄期下试样的无侧限抗压强度,qu0为试样养护7 d的无侧限抗压强度。由图6可知,试样qu/qu0随养护龄期增长而上升。结合图2a发现,尽管试样qu随有机质质量分数增加而降低,但固化有机质土的qu/qu0随养护龄期增长而变大,说明延长龄期能改善有机质对固化土强度的削弱作用。

图6 养护龄期对试样强度增长率qu/qu0的影响Fig. 6 Effects of curing age on strength growth rate qu/qu0 of samples

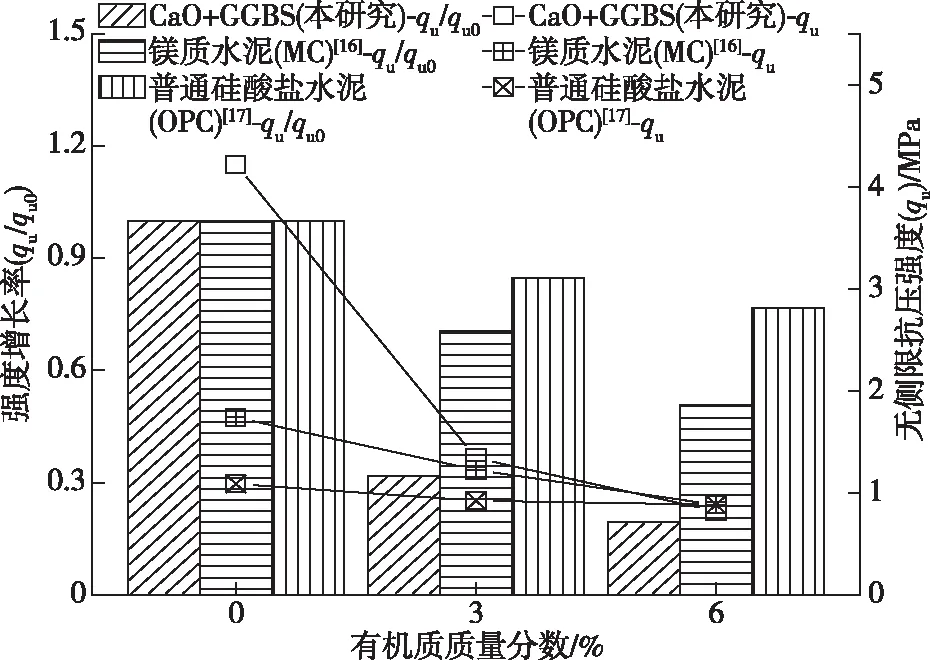

有机质质量分数影响下CaO+GGBS、镁水泥[16]及普通硅酸盐水泥(OPC)固化土[17]的7 d强度qu及其强度增长率qu/qu0见图7,其中qu为不同有机质质量分数下的抗压强度,qu0为未掺有机质下的抗压强度。相比于镁水泥和OPC固化土,本研究的qu更高,但随有机质质量分数增加,CaO+GGBS固化土的qu/qu0显著降低。其原因可能为:当有机质成分为腐殖酸时,镁水泥和OPC固化土的初始含水率分别为60%和45%,远高于30%,导致本研究固化土强度高于镁水泥和OPC固化土的强度;由于腐殖酸对Ca2+有特殊亲和力,固化剂中钙含量越高,越易产生腐殖酸钙沉淀,导致含钙胶凝物(CSH等)的减少,使固化土强度降低[11,15]。3种固化剂中,因CaO+GGBS的含钙量最高,故CaO+GGBS固化土强度随有机质质量分数的衰减速度较快。

图7 有机质质量分数对试样强度(qu)及强度衰减率(qu/qu0)的影响Fig. 7 Effects of organic matter content on strength (qu) and strength decay rate (qu/qu0) of samples

尽管CaO+GGBS固化有机质土的强度衰减较大,但其qu仍能达到地基处理的最低标准(qu>180 kPa);特别是不含有机质时,CaO+GGBS固化土强度明显高于水泥固化土强度,且CaO+GGBS较水泥具有显著环境优势。生产每吨OPC、GGBS及CaO所需的平均能耗及CO2排放量见表4[8,10]。根据CaO和GGBS质量比2∶8计算,生产每吨CaO+GGBS固化剂所需平均能耗和CO2排放量分别为1 994 MJ 及0.2 t,明显低于水泥。因此,考虑工程实用性及环境效益,碱激发固化剂更适用于对强度要求不高的工程,当待处理场地的有机质质量分数及含水率较低时,碱激发固化剂优于水泥。

表4 生产每吨OPC、GGBS及CaO的平均能耗及CO2排放Table 4 Average energy consumption and CO2 emission per ton of OPC, GGBS and CaO production

最后,结合上述结果及分析,对碱激发GGBS固化有机质土提出改进方案:GGBS激发时用不含钙或少钙碱性材料代替CaO(如活性MgO);处理前测试有机质成分,若以腐殖酸为主,则需增加固化剂掺量或添加其他外掺剂进行辅助固化。

3 结 论

本试验开展了不同有机质质量分数、固化剂掺量及养护龄期条件下碱激发GGBS固化富有机质土的理化和力学性质研究,得出了以下主要结论:

1)有机质质量分数和养护龄期的增加均导致试样裂缝数量和宽度的增加;但随固化剂掺量增加,试样破坏时的裂缝数量减少,裂缝宽度增大。

2)试样无侧限抗压强度(qu)与变形模量(E50)均随有机质质量分数的增加而降低,随固化剂掺量和养护龄期的增加而升高;且固化有机质土的变形模量(E50)与无侧限抗压强度(qu)呈较好线性关系(E50=43.009qu)。

3)固化土含水率随有机质质量分数增加而增加,随养护龄期及固化剂掺量的增加而减少。pH随有机质质量分数及固化剂掺量的增加而增加,随养护龄期延长而降低;养护28~56 d后pH的下降幅度显著大于养护7~28 d后的。

4)与水泥固化有机质土对比,CaO+GGBS固化有机质土的强度明显衰减,适用于地基加固强度要求不高的工程项目,并提出固化有机质土的改进方案。