含锌电炉粉尘水热法制备尖晶石型Mn-Zn铁氧体

2022-08-03邱家用居殿春朱开琦

余 水,邱家用,居殿春,朱开琦,毛 瑞,王 飞

(1. 江苏科技大学 冶金工程学院,江苏 张家港 215600;2. 张家港江苏科技大学产业技术研究院 精细冶金研究所,江苏 张家港 215600;3. 江苏(沙钢)钢铁研究院 炼铁环境研究室,江苏 张家港 215625)

电炉粉尘是电炉炼钢的副产品,2020年我国的产生量为100~200万吨。由于电炉炼钢使用大量镀锌废钢,导致粉尘中含有大量锌、铁、铅、铬等成分,若处理不当,不仅造成资源浪费,还会污染环境。目前,电炉粉尘的处理工艺有物理法、湿法、火法等。其中:物理法主要为火法或湿法的预处理工艺;湿法浸出工艺流程较长,锌浸出率较低,浸出液会造成二次污染;而以回转窑法和转底炉法为代表的火法是当前处理电炉粉尘的主要工艺,但若对粉尘直接进行回收焙烧处理,锌元素的富集会对设备造成损害。目前火法工艺大都以含碳球团为基础,脱除粉尘中的锌、铅、氯等,得到半金属化炉料,再返回电炉或高炉使用,其能耗和成本较高。因此,寻求绿色、高附加值利用含锌电炉粉尘的途径,具有重要意义。

尖晶石型铁氧体(MFeO,M为Ni、Zn、Mn、Ca、Mg等)由于稳定的电磁特性,在磁媒体、催化剂、人工智能等领域有着广泛应用。特别地,作为软磁材料的尖晶石型Mn-Zn铁氧体,因具有电阻率高、饱和磁化强度高、矫顽力低等特点被广泛应用于各种领域,其制备方法主要有水热法、化学共沉淀法、溶胶-凝胶法、固相烧结法等。由于水热法无需高温烧结,可直接制备结晶良好的铁氧体粉体,且工艺流程较短、易操作,成为许多学者的首选。近年来,研究人员为扩大原料来源、降低生产成本,选择固体废弃物(如红土矿、废旧电池、含锌粉尘等)作为制备金属共掺杂尖晶石铁氧体的原料。根据含锌电炉粉尘的化学成分及特点,综合利用其中的Zn、Fe、Mn等有价元素,并合理调整Ca、Cr、Al、Si、Mg等成分作为掺杂,可制备出磁性能良好的尖晶石型Mn-Zn铁氧体。

本工作以含锌电炉粉尘为原料,通过添加锰源(MnSO·HO)弥补金属离子的不足,采用水热法制备了尖晶石型Mn-Zn铁氧体。考察了电炉粉尘与MnSO·HO的质量比、电炉粉尘预处理、水热反应温度对制备样品磁性能的影响。采用XRD、XRF、SEM-EDS、VSM等技术对样品进行了表征,明晰其合成机理。以期为合成Mn-Zn铁氧体提供低价原料,为电炉粉尘多途径、高附加值综合利用提供新思路。

1 实验部分

1.1 材料、试剂和仪器

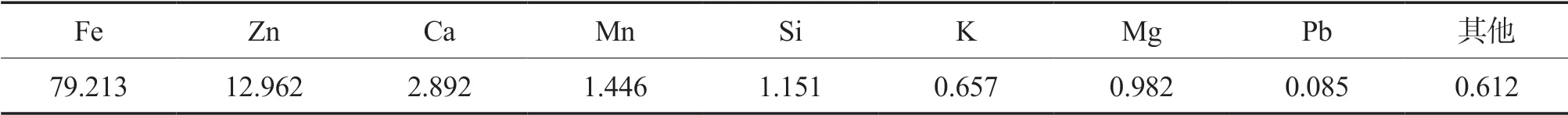

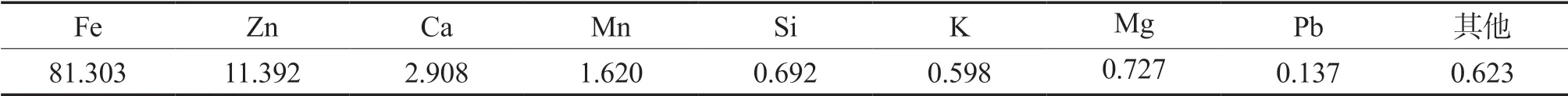

实验所用含锌电炉粉尘来源于江苏沙钢集团,分别采用XRF和XRD技术分析其化学成分和物相组成,结果见表1和图1。如表1所示,含锌电炉粉尘主要由Fe、Zn、Ca、Mn、Si、K、Pb、Mg等元素组成。如图1所示,含锌电炉粉尘的主要物相为ZnFeO、FeO和FeO,锌主要以尖晶石(ZnFeO)的形式存在,也存在CaCO、MnO、ZnO、SiO等晶相。

表1 含锌电炉粉尘的元素组成 w,%

图1 含锌电炉粉尘的XRD谱图

MnSO·HO、NaOH均为分析纯;去离子水。

电子天平(ME104E型,梅特勒-托利多仪器有限公司),高能行星球磨机(SHQM型,连云港市春龙实验仪器有限公司),超声波清洗器(SCQ-50型,上海声浦超声波设备厂),水热反应釜(100 mL,北京水热釜生产公司),循环水式多用真空泵(SHB-IIIA型,上海豫康科教仪器设备有限公司),恒温干燥箱(101-00B型,长葛市唯恒机械设备有限公司),台式高速离心机(H-1650型,上海利鑫坚离心机有限公司),数显磁力搅拌器(HJ-6A型,欧莱博科技有限公司),扫描电子显微镜(JSM-6510LA型,牛津仪器科技有限公司),微振样品强磁计(Lake Shore 7300型,上海懿宏科学仪器有限公司),X射线荧光光谱仪(EDX-7000型,日本岛津公司),X射线衍射仪(Ultima IV型,日本理学公司)。

1.2 实验方法

1.2.1 含锌电炉粉尘的预处理

将电炉粉尘用高能行星球磨机(球料质量比10∶1)球磨3 h后,按液固比10∶1与2 mol/L的NaOH溶液混合,室温下搅拌6 h;用离心机以5 000 r/min的转速离心8 min,去除上清液,再加入适量去离子水重复上述操作至上清液pH约为12;将离心分离后的固体在105 ℃的恒温干燥箱中干燥4 h,研磨,过200目筛后备用。

1.2.2 Mn-Zn铁氧体的制备

由于粉尘中Fe与其他金属离子的摩尔比大于MFeO化学计量比2,故需添加MnSO·HO弥补金属离子的不足。将1 g预处理过的电炉粉尘与MnSO·HO分别按一定的质量比(记为R)在玛瑙研钵中研磨混合均匀,制备成前驱体;将前驱体倒入100 mL水热反应釜中,按液固比30∶1加入去离子水;将反应釜放入恒温干燥箱中,反应6 h后自然冷却至室温;将水热产物放入离心机中,以5 000 r/min的转速离心8 min,实现液固分离,收集下层滤渣并在105 ℃的恒温干燥箱中干燥4 h,得到尖晶石型Mn-Zn铁氧体粉末。

1.3 分析方法

运用XRD、XRF、SEM-EDS、VSM等技术对原料和所制备样品进行表征。

2 结果与讨论

2.1 R对Mn-Zn铁氧体的影响

2.1.1 物相变化

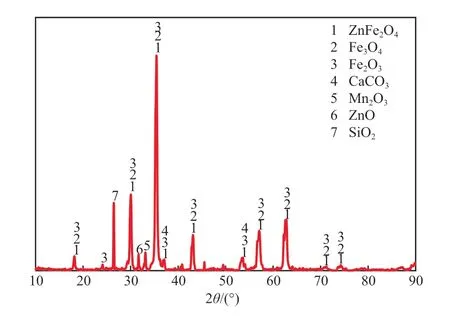

Mn的离子半径比Zn小,故随着Mn的增加,Mn掺杂水平提高。水热反应温度为220 ℃时,不同R条件下制备样品的XRD谱图及其局部放大图见图2。可以看出,当R从1∶0.7变化到1∶0.8时,样品的主要物相为(Mn-Zn)FeO、FeO和FeO。FeO的衍射峰强度随着Mn含量的增加而降低,出现FeO的原因是添加的Mn过少,致使电炉粉尘中部分FeO未与Mn发生反应,这会影响合成铁氧体的磁性能。出现FeO衍射峰的原因是,NaOH溶液预处理电炉粉尘时,FeO很难与NaOH反应,水热合成时也不参与反应,从而保留在产物中。当R为1∶1.0时,主要物相为(Mn-Zn)FeO和FeO。从图2b可以明显看出,当R从1∶0.7变化到1∶1.0时,衍射峰在34.5°~36.0°范围内逐渐左移。

图2 不同R条件下制备样品的XRD谱图(a)及其局部放大图(b)

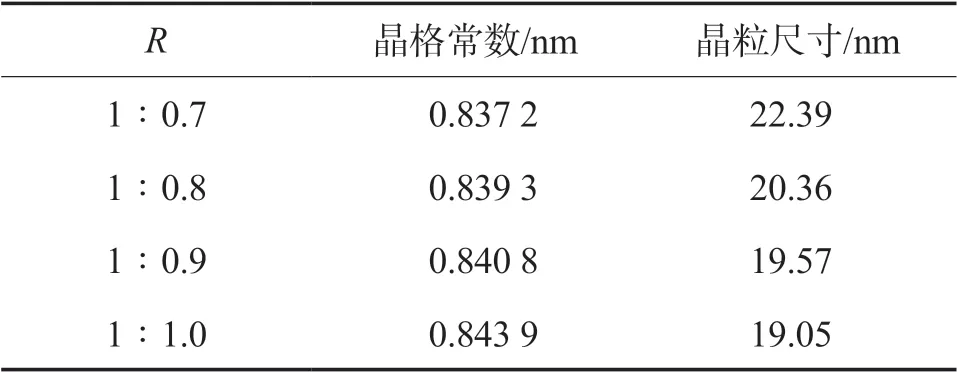

根据尖晶石型Mn-Zn铁氧体最强衍射峰(对应晶面(311))的放大图,计算所得尖晶石铁氧体的晶格常数(式(1))和晶粒尺寸(Scherrer公式),详见表2。当R从1∶0.7变化到1∶1.0时,晶格常数从0.837 2 nm升至0.843 9 nm,晶粒尺寸从22.39 nm降至19.05 nm。这是因为,预处理后电炉粉尘与MnSO·HO混合物中Mn、Fe、Zn的含量远高于Ca、Mg、K、Si,因此晶格常数和晶粒尺寸的变化主要由Mn、Fe、Zn含量的变化引起。当R从1∶0.7变化到1∶1.0时,Mn掺杂水平的提升增大了铁氧体晶格的离子间距,根据布拉格公式可知,晶格的离子间距与sinθ成反比,故合成样品衍射峰对应的2θ减小,峰位向左发生偏移;同时,根据式(1),θ减小使得晶格常数增大。由于Mn的离子半径为0.046 nm,较Zn的离子半径0.074 nm小,随着尖晶石中Mn的增多,晶格收缩,导致晶粒尺寸减小。

表2 不同R条件下制备样品的晶格常数和晶粒尺寸

式中:a为晶格常数,nm;λ为X射线波长,0.154 06 nm;θ为最高衍射峰的衍射角,°;h,k,l为晶面的密勒指数(311)。

2.1.2 磁性能

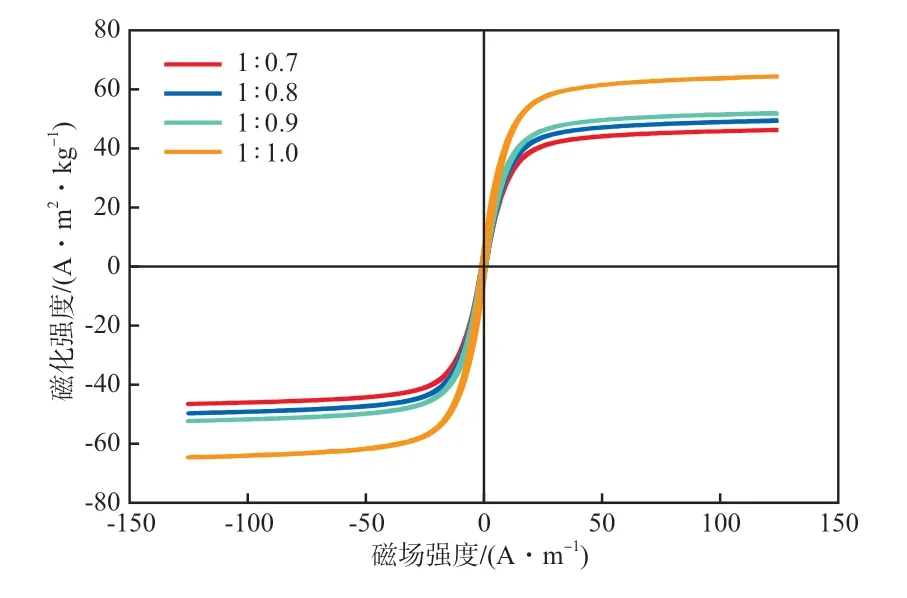

水热反应温度为220 ℃时,不同R条件下制备样品的磁滞回线见图3。由图3可见,随着R从1∶0.7变化至1∶0.9,铁氧体中Mn含量增加,样品的饱和磁化强度从46.26 A·m/kg升至51.79 A·m/kg。结合XRD分析可知,Mn的增加使得制备样品中FeO减少,合成的铁氧体数量增多,因而饱和磁化强度提高。当R从1∶0.9变化到1∶1.0时,铁氧体的饱和磁化强度从51.79 A·m/kg大幅升至64.35 A·m/kg,这一变化归因于掺杂到铁氧体中的Mn数量增加,发生了离子掺杂和占位。根据Neel’s模型,尖晶石结构的铁氧体晶胞内存在正四面体间隙(A空位)和正八面体间隙(B空位),晶格的每个单位的磁矩(M)是A、B空位磁矩之差,即M=M-M,且饱和磁化强度正比于M。由于Mn(磁矩为5 μ)的掺杂,Mn优先占据B空位,令原先占据B空位的离子如Mg、Ca(磁矩均为0)等迁移到A空位,使得M增大,导致制备样品的饱和磁化强度增加。

由图3还可见,当R从1∶0.7变化到1∶1.0时,矫顽力从0.96 A/m依次增至0.98,1.05,1.11 A/m。这是因为,随着Mn的增多并掺杂到空位中,尖晶石铁氧体磁性晶格的各向异性增加,致使矫顽力增大。

图3 不同R条件下制备样品的磁滞回线

2.2 温度对Mn-Zn铁氧体的影响

2.2.1 物相变化

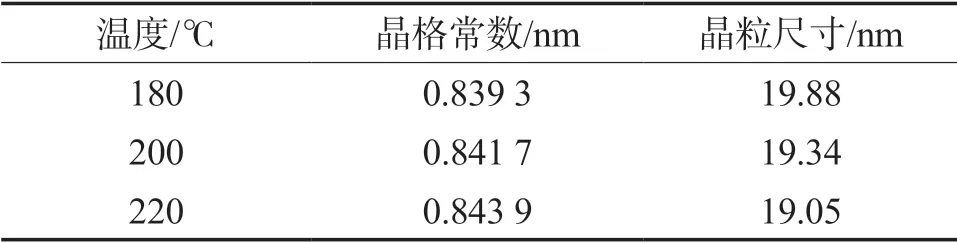

R为1∶1.0时,不同水热反应温度下制备样品的XRD谱图及其局部放大图见图4。可以看出,在不同的水热反应温度下均能合成尖晶石型Mn-Zn铁氧体。当温度为180 ℃时,出现未反应的FeO,并随着温度的升高而消失。当温度为220 ℃时,主要物相为(Mn-Zn)FeO和FeO。图4b为合成铁氧体XRD谱图的最高衍射峰,随着温度的升高,前驱体完全溶解,金属离子更易掺杂,使得铁氧体晶格的离子间距增大,衍射峰对应的2θ位向左偏移。

根据图4b数据计算所得尖晶石铁氧体的晶格常数和晶粒尺寸,详见表3。随着温度的升高,晶格常数从0.839 3 nm增至0.843 9 nm;而晶粒尺寸从19.88 nm降至19.05 nm,下降幅度较小,表明在此水热温度区间内温度对合成铁氧体的晶粒尺寸影响较小。

表3 不同水热反应温度下制备样品的晶格常数和晶粒尺寸

图4 不同水热反应温度下制备样品的XRD谱图(a)及其局部放大图(b)

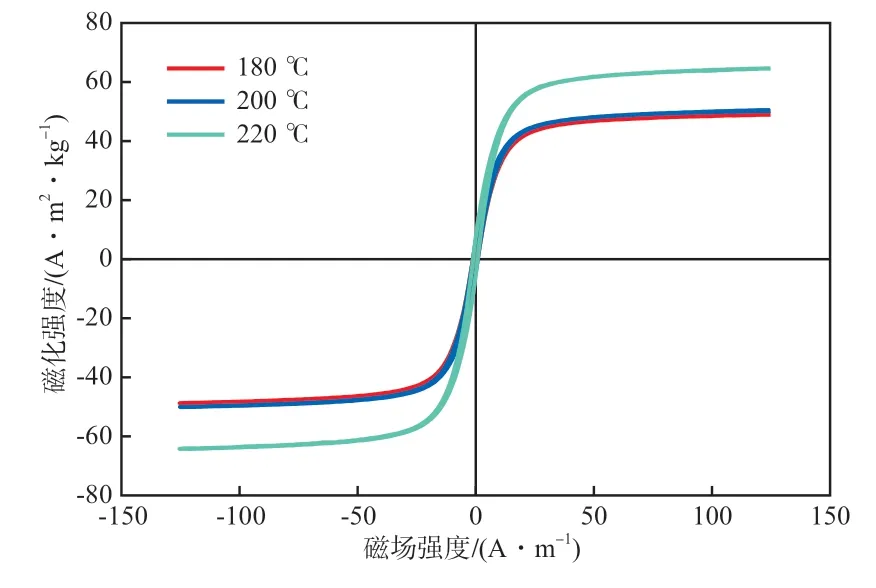

2.2.2 磁性能

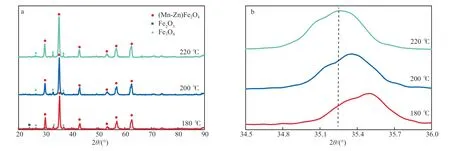

R为1∶1.0时,不同水热反应温度下制备样品的磁滞回线见图5。由图5可见,随着温度从180 ℃升至220 ℃,制备样品的饱和磁化强度从48.68 A·m/kg升至64.35 A·m/kg。这是因为,随着温度的升高,样品结晶度增加,更多的磁性离子如Mn、Fe等迁移到B空位中,增大了磁矩M,从而提高了饱和磁化强度。

图5 不同水热温度下制备样品的磁滞回线

由图5还可见,当温度从180 ℃升至220 ℃时,矫顽力从1.16 A/m依次降至1.12,1.11 A/m。这是因为,随着温度的升高,尖晶石铁氧体晶格内的晶体缺陷和位错减少,磁晶的各向异性失真,导致矫顽力下降。

2.3 含锌电炉粉尘预处理对Mn-Zn铁氧体的影响

表4为含锌电炉粉尘预处理后的元素组成。由表4和表1的对比可知,预处理后含锌电炉粉尘中Fe含量有所增加,这是由于粉尘中其他物相与NaOH溶液反应,使Fe的相对含量增加了约2.6%。同时,预处理后的粉尘中Zn元素含量降低了约4.4%,这是由于粉尘中的ZnO会与NaOH溶液反应生成NaZnO,NaZnO在离心洗涤的过程中会被除去,从而降低了Zn含量;但ZnFeO中的Zn非常稳定,不与NaOH溶液发生反应。由于粉尘中存在的SiO没有磁性,且在合成尖晶石型Mn-Zn铁氧体时会掺杂进铁氧体间隙中,引起晶格畸变,增大孔隙度,导致铁氧体磁性能降低。因此,通过碱浸预处理降低粉尘中Si含量,降低了39.9%。此外,原料中还有Ca、K等金属元素,在合成铁氧体时可作为掺杂元素,提高铁氧体的性能。

表4 含锌电炉粉尘预处后的元素组成 w,%

在水热温度为220 ℃、R为1∶1.0的条件下,用未经预处理的粉尘制备了Mn-Zn铁氧体。经测定,其饱和磁化强度为40.23 A·m/kg,矫顽力为0.99 A/m,较用预处理后粉尘制备的铁氧体相差较大,这主要是原粉尘中的Si含量较预处理后粉尘相对较高所致。

2.4 SEM-EDS分析

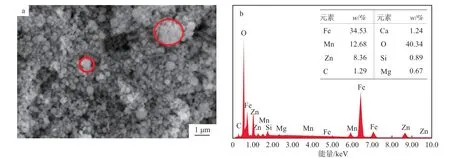

综上,以2 mol/L NaOH溶液预处理后的含锌电炉粉尘为原料,在水热温度为220 ℃、R为1∶1.0的优化工艺条件下反应6 h,制备了尖晶石型Mn-Zn铁氧体,其饱和磁化强度达64.35 A·m/kg,矫顽力为1.11 A/m,与纯物质合成铁氧体的磁性能相当。这可能归功于粉尘中存在的金属离子,如Mn、Ca、Mg、Pb等,掺杂进了尖晶石铁氧体中。

利用SEM-EDS技术对其微观形貌及元素组成进行表征,结果如图6所示。由图6a可见,所制备的Mn-Zn铁氧体的微观形貌为表面光滑的球状颗粒,大颗粒和小颗粒分布均匀。由图6b可见,颗粒的主要成分为Mn、Fe、Zn、Ca、Mg、O、Si等,这进一步证明了合成产物为共掺杂尖晶石型Mn-Zn铁氧体,掺杂离子有Ca、Mg等金属离子。

图6 优化工艺下制备样品的SEM照片(a)和EDS谱图(b)

3 结论

a)当含锌电炉粉尘与MnSO·HO质量比减小时,所制备Mn-Zn铁氧体的饱和磁化强度和矫顽力均增加,晶粒尺寸减小;当水热反应温度升高时,饱和磁化强度增加,矫顽力和晶粒尺寸均减小。以预处理后的含锌电炉粉尘为原料,所制备Mn-Zn铁氧体的磁性能大幅提升。

b)以2 mol/L NaOH溶液预处理后的含锌电炉粉尘为原料,在水热温度为220 ℃、R为1∶1.0的优化工艺条件下反应6 h,制备了尖晶石型Mn-Zn铁氧体,其微观形貌为表面光滑的球状颗粒,饱和磁化强度达64.35 A·m/kg,矫顽力为1.11 A/m,晶粒尺寸为19.05 nm。