CFRP 加固氯离子腐蚀后圆钢管混凝土短柱轴压性能研究

2022-08-02郑致远吕学涛

郑致远,吕学涛,刘 鑫

(佛山科学技术学院交通与土木建筑学院,广东 佛山 528225)

钢管混凝土是钢管用混凝土填充形成的复合结构构件,通过外部钢管和内部核心混凝土共同承载,大大提升了构件的整体力学性能,且经济效应显著,是建设各类型桥梁墩柱的理想结构形式[1-2]。目前,国内外桥墩普遍采用钢管混凝土结构,然而长期处在潮湿、盐雾、酸雨或海洋等环境中的钢管混凝土构件极易遭受腐蚀出现表面损伤,锈蚀会导致外钢管的截面面积变小,进而使核心混凝土受到的套箍效应减弱,最终造成构件整体的承载力下降,引发安全事故[3-4]。在海洋环境中,根据桥梁结构部件所处环境条件不同,所发生的腐蚀形式和特点也各不相同,可分为大气区、浪溅区、潮差区、水下区和泥下区5 种区域[5-6]。其中浪溅区和潮差区是腐蚀最为严重的区域,钢管外侧防腐蚀涂层极易损坏,钢管在氯离子腐蚀环境下开始发生局部腐蚀,所产生的腐蚀物会进一步破坏涂层的物理和化学稳定性[7],从而使防腐涂层发生大面积脱皮或剥落。钢管大面积腐蚀后会导致钢管整体壁厚变薄,力学性能降低,最终破坏钢管和混凝土的协同工作。因此有必要研究氯离子腐蚀后的钢管混凝土受力性能,并针对实际情况研究腐蚀后钢管混凝土的加固方法。

目前针对氯离子腐蚀环境下的钢管混凝土构件已有了较为系统的研究,韩林海等[8-10]对在长期荷载和氯离子腐蚀耦合下的钢管混凝土进行了试验研究和理论分析,具体包括受拉、受压和受弯,在利用ABAQUS 建立考虑长期荷载下混凝土收缩徐变以及恶劣环境导致钢管腐蚀影响的有限元模型的基础上,揭示了构件受力机理,进行了参数分析,并提出对应的简化计算公式。结果表明长期荷载和腐蚀会显著降低钢管混凝土的刚度、承载力和延性,严重影响结构的安全性。

受纤维增强复合材料(FRP)加固有原始缺陷的钢管混凝土柱的启发[11-14],近年来陆续有学者研究了FRP 加固对腐蚀钢管混凝土柱的受力性能的影响,FRP 加固结构物的关键在于使二者能够协调共同受力形成一体。黄海家[15]采用碳纤维增强复合材料(CFRP)布加固机械开孔圆钢管混凝土短柱,分别研究了机械开孔模拟局部腐蚀对圆钢管混凝土轴压短柱受力性能的影响和CFRP 布包裹层数对局部腐蚀圆钢管混凝土加固效果的影响。试验结果表明局部开孔会降低圆钢管混凝土短柱的轴压承载力、刚度和延性,且随着开孔长度的增加,降低幅度有所提高。采用CFRP 布加固局部开孔圆钢管混凝土短柱能够提高试件的承载力,采用两层CFRP 布加固时,试件的延性得到明显改善,整体加固效果更好,试件受力性能接近于未开孔的圆钢管混凝土。

大量试验以及工程实践证明,海水对CFRP 材料各力学性能的影响较小[16-17]。基于此,本文先通过氯离子腐蚀后的低碳钢力学性能试验,分析了氯离子腐蚀对钢管力学性能的影响规律。在钢管混凝土本构关系中引入氯离子腐蚀对外钢管弹性模量和屈服强度的折减公式后,利用ABAQUS 分别建立氯离子腐蚀后圆钢管混凝土轴压短柱有限元模型和CFRP 加固的氯离子腐蚀后圆钢管混凝土轴压短柱有限元模型。对腐蚀后圆钢管混凝土轴压短柱进行了受压分析,对比不同试件在不同锈蚀率下的轴向荷载-位移曲线,研究其全过程受压机理。最后通过参数分析,提出氯离子腐蚀后圆钢管混凝土轴压短柱承载力计算公式与CFRP 加固的氯离子腐蚀后圆钢管混凝土轴压短柱承载力计算公式。

1 氯离子腐蚀后低碳钢力学性能试验

1.1 试验概况

钢材的力学性能是评估钢管混凝土承载力以及对钢管混凝土进行受力机理分析的关键参数,在海洋环境中裸露在外的钢管易遭受到氯离子腐蚀,因此分析氯离子腐蚀对钢管力学性能的影响规律就显得非常重要。

钢材由Q345B 无缝钢管上截取,根据规范《金属材料拉伸试验》(GB/T228.1-2010)[18],设计并制作拉伸试验试件。由于钢管混凝土这种特定的组成方式,钢管暴露于外界环境,为了考察外部钢管的腐蚀后力学性能,在拉伸试件的除正面外的其他表面涂抹防腐漆,这样可以保证锈蚀仅仅在试件的正表面,同时保持试件背面的平整无损。

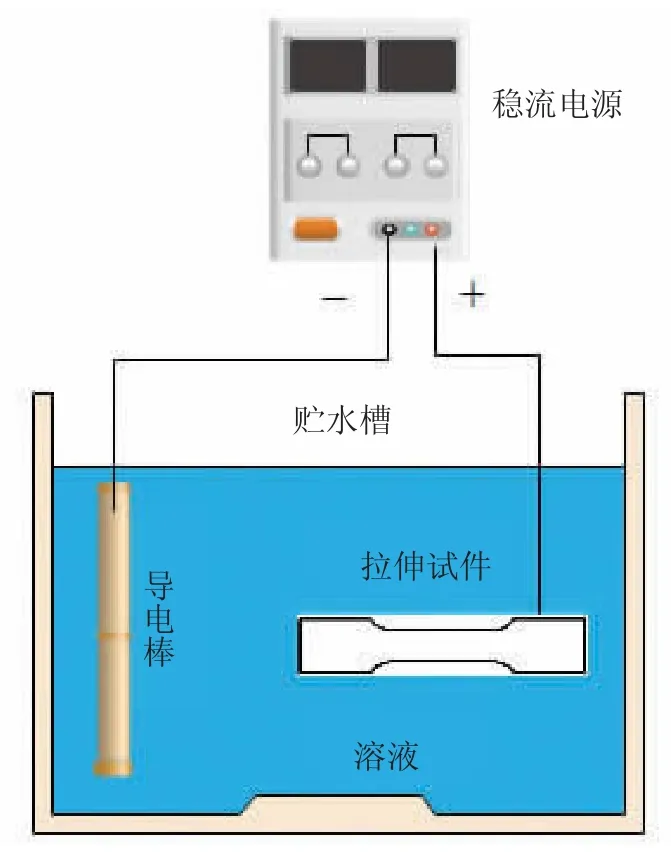

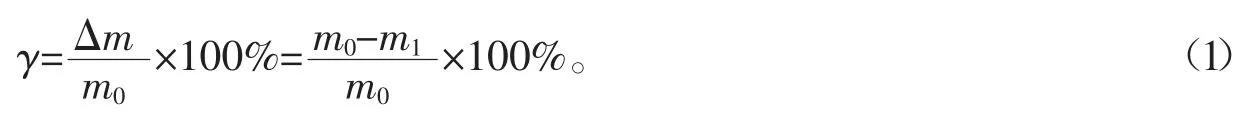

钢材腐蚀试验采用通电加速腐蚀方法进行,稳流电源的正极连接到拉伸试件,负极连接到导电金属,腐蚀速度根据Faraday 定律理论公式控制,腐蚀装置如图1 所示。人工海水溶液按照文献[18]配制,将配置好的人工海水溶液置于试验容器中。试验Q345B 钢材标准拉伸试件厚度分别为2.4 mm、3.4 mm和4.5 mm(分别对应102 mm 直径的含钢率为10%、15%、20%的钢管混凝土墩柱),每组试验取3 个平行试样,共27 片拉伸试件。本试验采用测量腐蚀钢材残余质量的方法测定钢材的锈蚀率,如公式(1)所示。其中γ 为腐蚀率,%;Δm 为因腐蚀钢材质量的减少值,g;m0为钢管初始质量,g;m1为腐蚀后钢管质量,g;参考文献[19]中的经验,试验电流强度控制为0.2×10-3A/cm2。通过腐蚀试验,可以得到锈蚀率γ 分别为0、10%、20%的试件。

图1 腐蚀试验装置连接示意图

1.2 腐蚀钢材力学性能指标

通过单调力学性能加载试验,可得到钢材的基本力学性能指标。根据以往研究可知,腐蚀钢材的力学指标主要集中于屈服强度、抗拉强度、弹性模量以及伸长率。从图2 中可以看出试验数据虽然离散,但整体上钢材屈服强度、弹性模量、抗拉强度和伸长率都随着锈蚀率的增加呈线性下降趋势。因此将试验数据利用最小二乘法拟合,得到锈蚀钢材弹性模量、屈服强度、极限抗拉强度、极限延伸率折减公式。

图2 腐蚀钢材力学性能指标与腐蚀率的关系

弹性模量折减式为

屈服强度折减式为

极限抗拉强度折减式为

极限延伸率折减式为

其中,Ese为钢材有效弹性模量,GPa;Es为钢材初始弹性模量,GPa;fye为钢材有效屈服强度,MPa;fy为钢材初始屈服强度,MPa;fue为钢材有效抗拉强度,MPa;fu为钢材初始抗拉强度,MPa;fδe为钢材有效极限延伸率,%;fδ为钢材初始极限延伸率,%;γ 为锈蚀率,% 。

各简化公式计算值与试验值基本误差在15%以内,即本公式可以为低碳钢力学性能损伤评估提供理论基础和科学依据。

2 有限元计算模型

2.1 钢材应力-应变关系模型

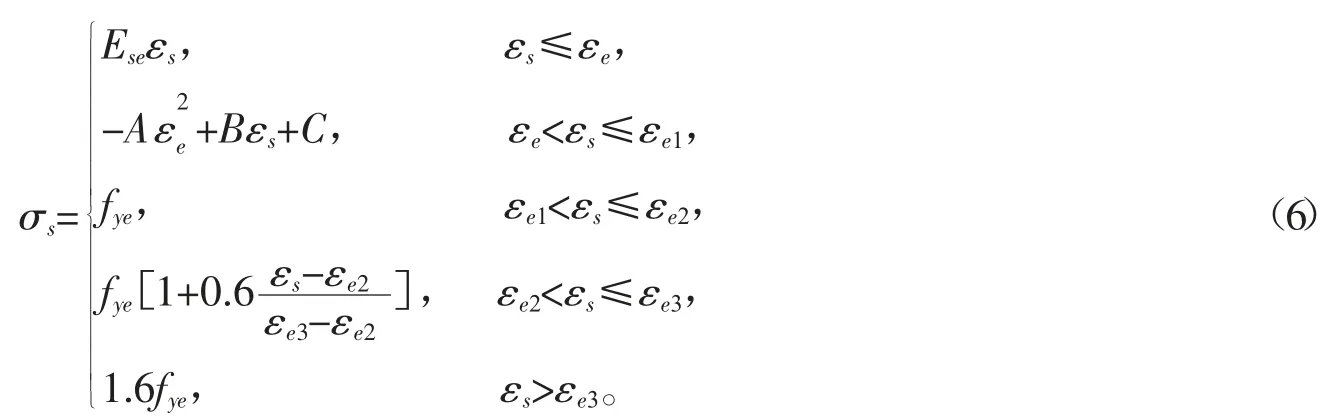

在文献[1]提出的五段式的二次塑流模型的基础上,按照腐蚀后钢材强度的变化进行修正,采用钢材弹性模量和屈服强度折减法,折减计算式见式(2)、(3),提出考虑腐蚀影响的钢材应力-应变关系模型,具体表达式为

式中,εe=0.8 fye/Ese,εe1=1.5 εe,εe2=10εe1,εe3=100 εe1,A=0.2fy(εe1-εe)2,B=2Aεe1,,Ese=(1-0.537γ)Es,fye=(1-0.676)fy。虽然钢管腐蚀率普遍根据钢管腐蚀前后质量的变化进行计算,但是钢管的锈蚀率也可以通过钢管壁厚的减少表示[19],γ=Δt/ ts,Δt=ts-tse,Δt 为因腐蚀钢管壁厚的减少值,mm;ts为钢管初始壁厚,mm;tse为腐蚀后钢管有效壁厚,mm。

2.2 混凝土应力-应变关系模型

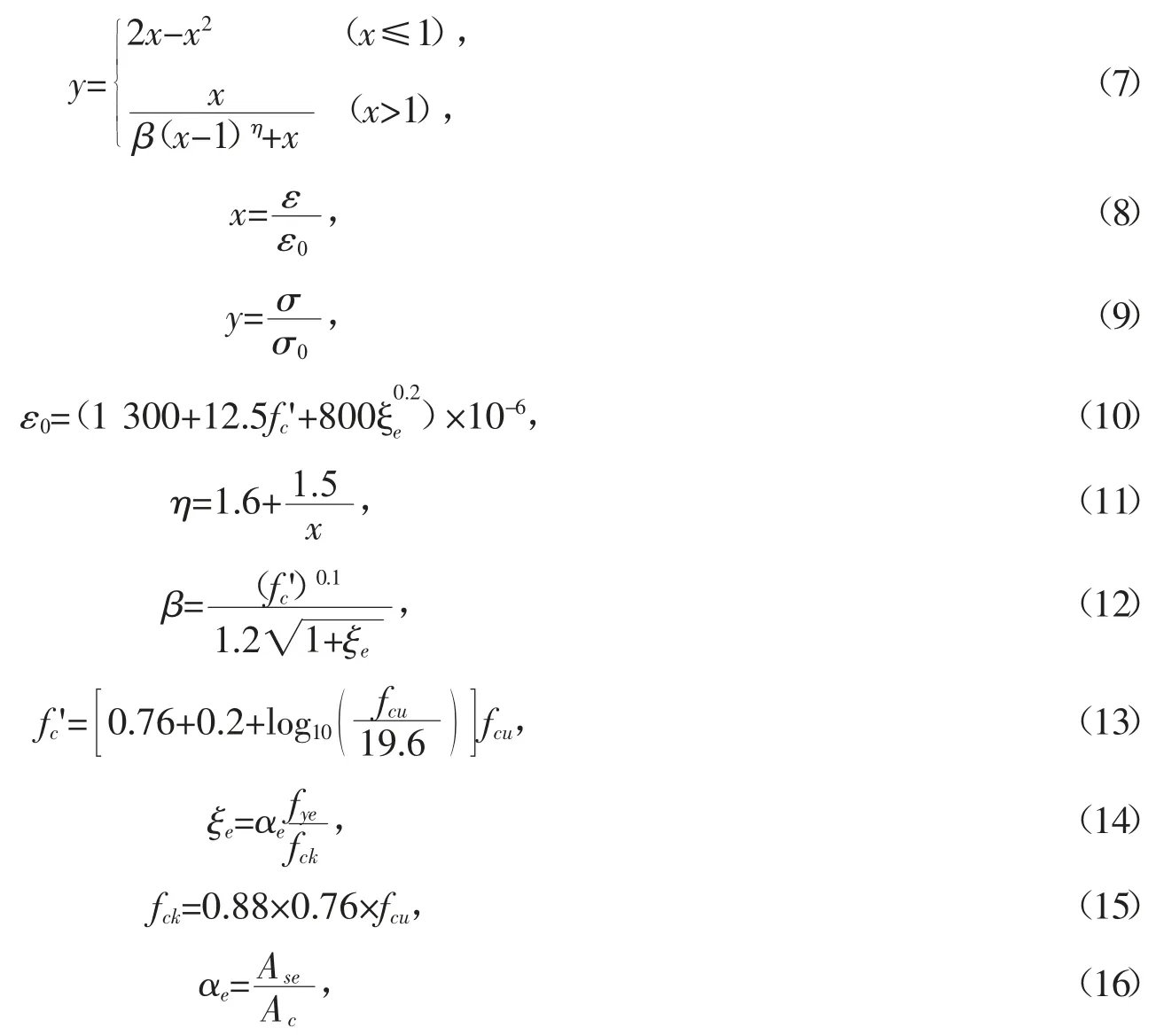

本文混凝土本构模型采用刘威提出的塑性损伤模型[20],用于计算钢管混凝土轴压墩柱的力学性能。具体公式为

式中,σ0和ε0分别为混凝土应力-应变关系的峰值应力及峰值应变;fc'为混凝土圆柱体抗压强度,MPa;fcu为混凝土立方体抗压强度,MPa;fck为混凝土轴心抗压强度,MPa;ξe为腐蚀后钢管混凝土有效套箍系数;αe为腐蚀后含钢率;Ase为腐蚀后钢管截面面积,mm2;Ac为混凝土截面面积,mm2。

2.3 CFRP 本构模型

CFRP 为纤维与树脂胶构成的复合材料,相对于构件整体尺寸,其材料厚度小,且只有纤维方向受力,可将CFRP 看作是理想的弹性材料,其应力-应变关系满足线弹性关系

式中,σcf为CFRP 环向拉应力,MPa;Ecf为CFRP 沿纤维方向弹性模量,GPa;εcf为CFRP 环向拉应变。

考虑本文所模拟CFRP 主要承受沿着纤维方向的拉力,横向受力可以忽略不计,CFRP 本构采用Lamina 弹性材料,采用Hashin Damage 准则定义断裂失效,碳纤维布在断裂之前为线弹性,断裂之后强度迅速降低为零。因此假定碳纤维布为各向同性的线弹性材料,弹性模量为241 GPa,泊松比为0.3。

2.4 相互作用、边界条件及网格划分

采用一端固定一端自由的边界条件,模型的两端均设置刚性端板,对模型下端板约束3 个平动自由度以及2 个转动自由度,上端板约束2 个平动自由度,转动自由度与下端板一致,对上端板施加竖向位移荷载。外钢管与混凝土之间采用面-面接触,相互作用分别为切向摩擦和法向硬接触;其中切向属性采用罚函数,法向属性选择硬接触,即表面接触压力不受限制。CFRP 布与钢管之间采用Tie 接触。混凝土和上下端板采用三维实体单元C3D8R 模拟,钢管和CFRP 布采用壳单元S4R 模拟,本模型的网格大小取钢管直径的1/10,单元尺寸为10 mm×10 mm,如图3 所示。

图3 有限元模型的网格划分和边界条件示意图

2.5 模型验证

对文献[4]中不同锈蚀率下钢管混凝土轴压短柱轴压承载力进行了模拟和对比;图4 给出了有限元计算结果与试验结果对比,计算与试验结果吻合较好。

图4 氯离子腐蚀后钢管混凝土轴压试件模型验证

本文对文献[11]中不同CFRP 包裹层数下钢管混凝土轴压短柱轴压承载力进行了模拟和对比;图5 给出了有限元计算结果与试验结果对比,计算与试验结果吻合较好。

图5 CFRP 约束钢管混凝土轴压试件模型验证

通过有限元计算结果和试验结果的对比,可以验证本文模型的可靠性,进而为后续轴压承载力的受力机理分析、参数分析、和构件设计提供理论基础。

3 轴压极限承载力计算式

3.1 受力全过程分析

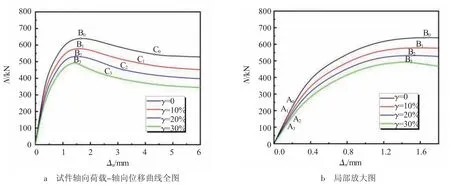

在有限元模型的有效性得到验证后,对腐蚀后钢管混凝土试件进行受压分析,基本参数为:D=100 mm,t=3.2 mm,L=300 mm,fy=235 MPa,fcu=60 MPa,α=0.14。为研究不同锈蚀率对钢管混凝土柱受压性能的影响规律,考虑到锈蚀率γ 的变化,设置0、10%、20%、30%其4 种锈蚀率。图6 为3.2 mm 壁厚典型试件在经历氯离子腐蚀作用后,圆钢管混凝土墩柱的轴向荷载-位移受力全过程曲线。

由图6 可知,试件在经历氯离子腐蚀作用后,轴向荷载-轴向位移曲线走势基本一致;根据宏观荷载和轴向变形的变化特征分析,在轴向荷载-应变曲线上可确定4 个特征点:O 点为试件加载初始点,A点为钢管屈服极限,B 点为试件峰值荷载,C 点为荷载下降到峰值荷载的85%所对应的点。则钢管混凝土受力全过程曲线大致可分为3 个阶段:弹性阶段(OAi)、弹塑性阶段(AiBi)、下降阶段(BiCi)。与锈蚀率为0 的试件相比,经历氯离子腐蚀作用后的试件较早结束弹性阶段,且试件的弹性模量随着锈蚀率增加逐渐减少,这是因为锈蚀率越高,试件外钢管相应的屈服强度与弹性模量也越小,进而影响试件在弹性阶段的力学性能。此外,与锈蚀率为0 的试件相比,腐蚀减小了钢管的有效壁厚,使得核心混凝土受到的约束效应变弱,经历氯离子腐蚀作用的试件会提前达到极限承载力,而且随着锈蚀率的增加,试件极限承载力逐渐降低,达到极限承载力的时间也越早。

图6 3.2 mm 壁厚典型试件轴向荷载-位移全过程曲线

3.2 参数分析

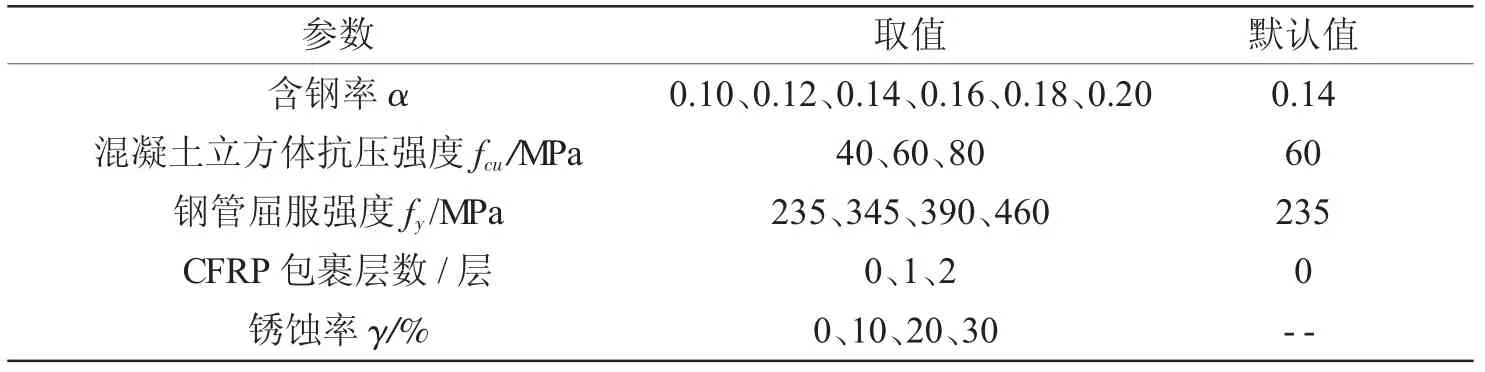

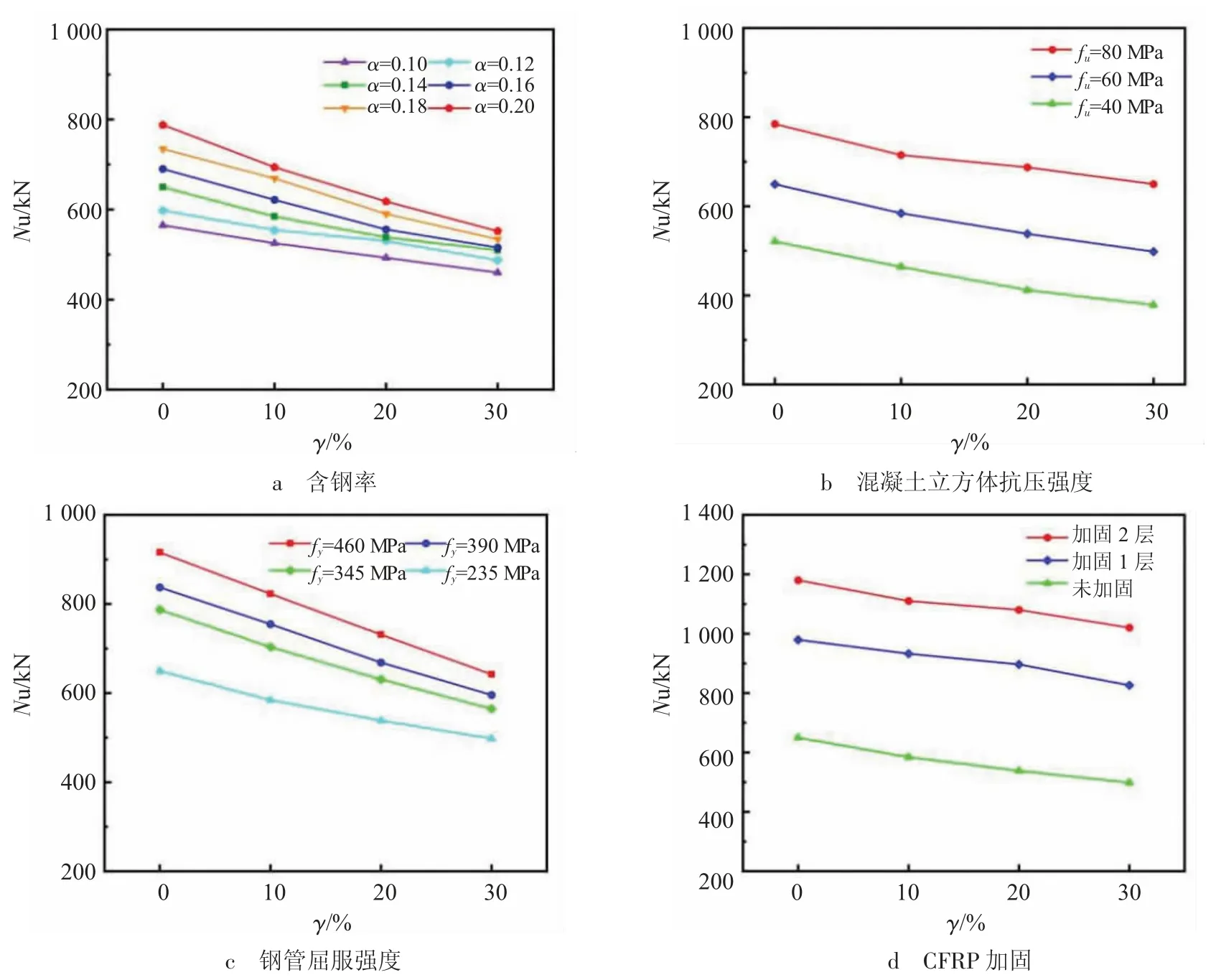

承载力是试件最基本的力学性能之一,建立圆钢管混凝土墩柱有限元模型,对海水腐蚀区钢管混凝土墩柱轴压承载力Nu进行参数分析,分析含钢率α、混凝土立方体抗压强度fcu、钢管屈服强度fy、CFRP 包裹层数及锈蚀率γ 对轴压承载力Nu的影响规律。

试件基本参数信息为D×t×L=100×3.2×300 mm,α=0.14,fcu=60 MPa,fy=235 MPa。各参数的取值范围分别为α=0.10~0.20,fcu=40~80 MPa,fy=235~460 MPa,CFRP 包裹层数0~2(每层厚度0.17 mm),γ=0~30%。具体取值详见表1。

表1 圆钢管混凝土墩柱轴压承载力参数分析取值

图7 给出不同参数对试件轴压承载力Nu的影响规律曲线。从图7 中可见,Nu与γ 的曲线近似呈线性下降关系。当锈蚀率γ 相同时,圆钢管混凝土柱的轴压承载力随着含钢率、钢材屈服强度以及混凝土强度的增大而增大,这说明含钢率、材料强度、腐蚀率是影响海水腐蚀区圆钢管混凝土轴压墩柱轴压承载力的主要参数。CFRP 布加固显著增加了腐蚀后的钢管混凝土轴压承载力Nu,且包裹层数越多,试件轴压承载力Nu越大。对应锈蚀率为0、10 %、20 %、30 %的试件,包裹1 层CFRP 布后试件相较未加固的试件轴压承载力Nu分别提高了50.76 %、59.54 %、66.54 %、65.83 %,包裹2 层CFRP 布后试件相较未加固的试件轴压承载力Nu分别提高了81.64 %、89.93 %、100.65 %、104.72 %。这是因为腐蚀率的增大虽然使得有效套箍系数ξe减小,但随着钢管和核心混凝土横向变形的增大,CFRP 被拉紧而提供较强的侧向约束,提高了混凝土的整体约束效应,进而使试件轴压承载力Nu大幅增大。

图7 轴压强度承载力的影响规律图

3.3 轴压承载力设计方法

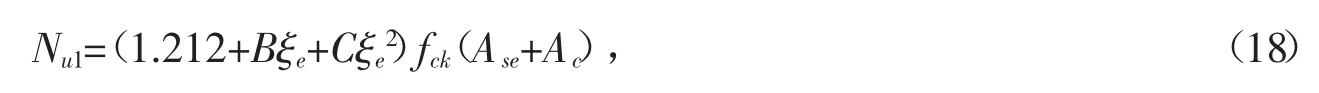

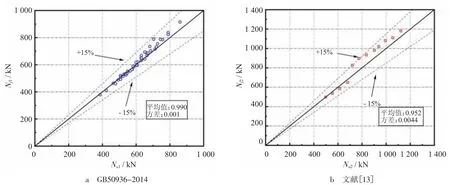

在《钢管混凝土结构技术规范》(GB50936-2014)[21]中给出的圆钢管混凝土短柱轴心受压承载力的计算公式里代入有效套箍系数ξe。

其中,B、C 分别为截面形状对套箍效应的影响系数,B=0.176 fye/213+0.974;C=-0.104 fck/14.4+0.031;fck为混凝土轴心抗压强度,MPa;fye为腐蚀后钢材屈服强度,MPa。

图8a 给出了海水腐蚀区圆钢管混凝土墩柱轴压承载力的公式计算值Nu1与有限元模拟值Nf1对比,Nu1/ Nf1的平均值为0.990,方差为0.001,按GB50936-2014 规范的计算值与模拟值和试验值整体上分布在对称轴两侧,偏差值相对较小,在15 %以内,说明此规范适用性较好。

对采用CFRP 加固的试件,还应当考虑CFRP 对试件的约束效应系数。当CFRP 拉断时,环向应力取屈服强度fy,CFRP 的环向拉应力σcf达到其峰值ff,代入有钢管有效套箍系数ξe,根据文献[13],试件轴压承载力计算公式为

式中,ξf、ξe分别定义CFRP 和钢管对核心混凝土的有效套箍系数,ff为CFRP 的抗拉强度,MPa;Af为钢管混凝土外包CFRP 的截面积,mm2;fc'为混凝土圆柱体轴心抗压强度,MPa。

图8b 给出了按式(19)计算的CFRP 加固氯离子腐蚀后圆钢管混凝土计算值Nu2与有限元模拟值Nf2的对比,Nu2/Nf2的平均值为0.952,方差为0.004 4,简化公式计算值与模拟值基本误差在15 %以内。

图8 轴压强度承载力简化公式计算值与模拟值的对比

4 结论

本文在对常温下钢管混凝土的材料本构进行修正的前提下,利用ABAQUS 分别建立了氯离子腐蚀后圆钢管混凝土与CFRP 加固氯离子腐蚀后圆钢管混凝土轴压短柱有限元模型。通过模拟轴压荷载作用下试件的轴压荷载-纵向应变曲线,阐释了腐蚀后圆钢管混凝土短柱的受压机理。在有限元计算结果的基础上,通过参数分析,分别提出氯离子腐蚀后圆钢管混凝土轴压短柱极限承载力计算公式与CFRP加固氯离子腐蚀后圆钢管混凝土轴压短柱极限承载力计算公式,得出结论如下:

(1)氯离子腐蚀后,钢材力学性能指标值离散程度相对较大,但整体上屈服强度、弹性模量、抗拉强度和伸长率都随着腐蚀率的增加呈下降趋势。

(2)氯离子腐蚀后钢管混凝土轴压墩柱的轴向荷载-位移全过程曲线走势基本相同,大致可分为3个阶段:弹性阶段、弹塑性阶段及下降阶段。在其他条件相同的情况下,试件随着锈蚀率的增加,提前进入各个受力阶段。

(3)锈蚀率、含钢率、混凝土及钢材强度与外包CFRP 包裹层数是影响氯离子腐蚀后圆钢管混凝土轴压墩柱极限承载力的主要参数。外包CFRP 布加固能有效解决外钢管锈蚀带来的整体约束效应降低的问题,并大幅提高试件整体极限承载力。

(4)在考虑锈蚀损伤的条件后,本文的有限元模拟计算值与GB50936-2014 规范和文献[13]的计算值吻合度较好,可采用修正后的极限承载力公式计算承载力,为后续实际应用和工程评估提供参考。