自动化智能化地质岩芯钻探技术装备研发与应用

2022-08-02张金昌尹浩刘凡柏黄洪波梁健王瑜吴敏陶士先

张金昌,尹浩, 刘凡柏, 黄洪波, 梁健, 王瑜, 吴敏, 陶士先

1)中国地质科学院勘探技术研究所, 河北廊坊, 065000;2)中国地质装备集团有限公司, 北京, 100102; 3)中国地质大学(北京), 北京, 100083;4)中国地质大学(武汉),武汉, 430074; 5)北京探矿工程研究所, 北京, 100083

内容提要: 为解决5000 m地质岩芯钻探基础准则与依据缺失问题,提高钻探装备的自动化、智能化水平,启动了5000 m智能地质钻探技术装备研发工作,通过钻机装备、钻探器具研制,钻探工艺技术研究并经试验示范验证,取得多项创新成果,形成了5000 m地质岩芯钻探技术体系。通过特深孔钻孔口径与管柱规格优化研究、钻杆规格设计、装备性能参数选配,形成了5000 m地质岩芯钻探技术规范体系;基于5000 m特深孔地质岩芯钻机、孔口自动化作业装置等关键设备研制,实现了绳索取芯钻进的孔口作业全流程自动化,形成了轻量化钻机孔口管柱柔顺控制技术;基于复杂地层孔内工况判别、钻进参数优化与轨迹优化控制等技术问题研究,形成了多源信息融合的地面与孔底一体化钻进过程智能控制技术;基于高性能薄壁绳索取芯钻杆和系列小口径高效钻具研制,形成了大深度绳索取芯系列钻杆钻具技术;研发了耐高温环保型冲洗液、生物破胶废浆处理技术、“广谱型”双浆堵漏技术,形成了绿色环保型冲洗液体系与护壁堵漏技术。

深部固体矿产地质岩芯钻探对象一般为变质岩和结晶岩,要求全孔连续取芯,多使用低固相泥浆,小口径(Φ76 mm)、窄唇面金刚石取芯钻头配合高转速(≥300 r/min)回转钻进,钻杆采用薄壁结构(壁厚≤6.5 mm)为岩芯绳索式打捞提供通道,其钻深能力在4000 m左右。石油钻井钻深能力可超10000 m,但以大口径低速回转钻进和分段提钻取芯为主的石油钻井方法难以满足岩芯钻探要求。国外经验和国内探索证明绳索取芯技术是大深度地质岩芯钻探的发展方向,采用先进的技术装备与工艺,优质、高效地实施钻探工程,更是当前必须解决的重大技术问题,为此,我国尚需加强装备自动化智能化及钻具管材和取芯工艺研究,以缩短技术水平差异,满足深部矿体的精细探测需求(张金昌等,2020)。

我国矿产资源探采深度已从2000 m以浅延伸至4000 m以深。但是,我国目前地质钻探技术基本处在以小口径浅孔、中深孔钻探为主的水平,大多施工队伍的钻探技术水平难以满足深孔和复杂地层钻探的技术要求。欧美发达国家一直引领地质岩芯钻机技术的发展,因回次进尺短、倒杆频繁,送钻精度低,使得立轴式钻机多工艺适应性弱、安全性差、效率低,无法满足高质量的取芯工作,20世纪90年代初西方国家即完成了从立轴式钻机到全液压动力头式钻机的转变。进入21世纪,美国Boart Longyear公司、瑞典Atlas Copco公司又陆续完成岩芯钻机的自动化和智能化升级,送钻精度大幅提升,钻杆操作一键完成,大大改善了取芯效率、取芯质量和工作强度,是地质岩芯钻机的发展方向。同时,为适应深孔地质岩芯钻探钻进技术要求,国际上开发出Q系列、O系列取芯钻具及V-Wall绳索取芯钻杆,目前我国开发的高钢级地质精密管材及高强度绳索取芯钻杆与之相比仍有一定差距。深部钻探实践表明,当前我国市场上的绳索取芯钻杆仅能满足4000 m以浅钻深需求,小口径孔底动力钻具和金刚石取芯钻头在高温、硬岩等复杂工况下的应用技术还需要进一步拓展与提高。

因此,通过系统分析深部钻探的特点以及对装备的要求,梳理总结目前深部钻探装备的发展现状和存在的问题,研究解决途径,理清发展思路,并在实践中不断验证,从而逐步建立适应深部钻探特点和要求的全方位的深部钻探装备综合体系,是我国钻探装备行业亟待解决的课题,且具有重大的经济社会意义(张金昌等,2020)。

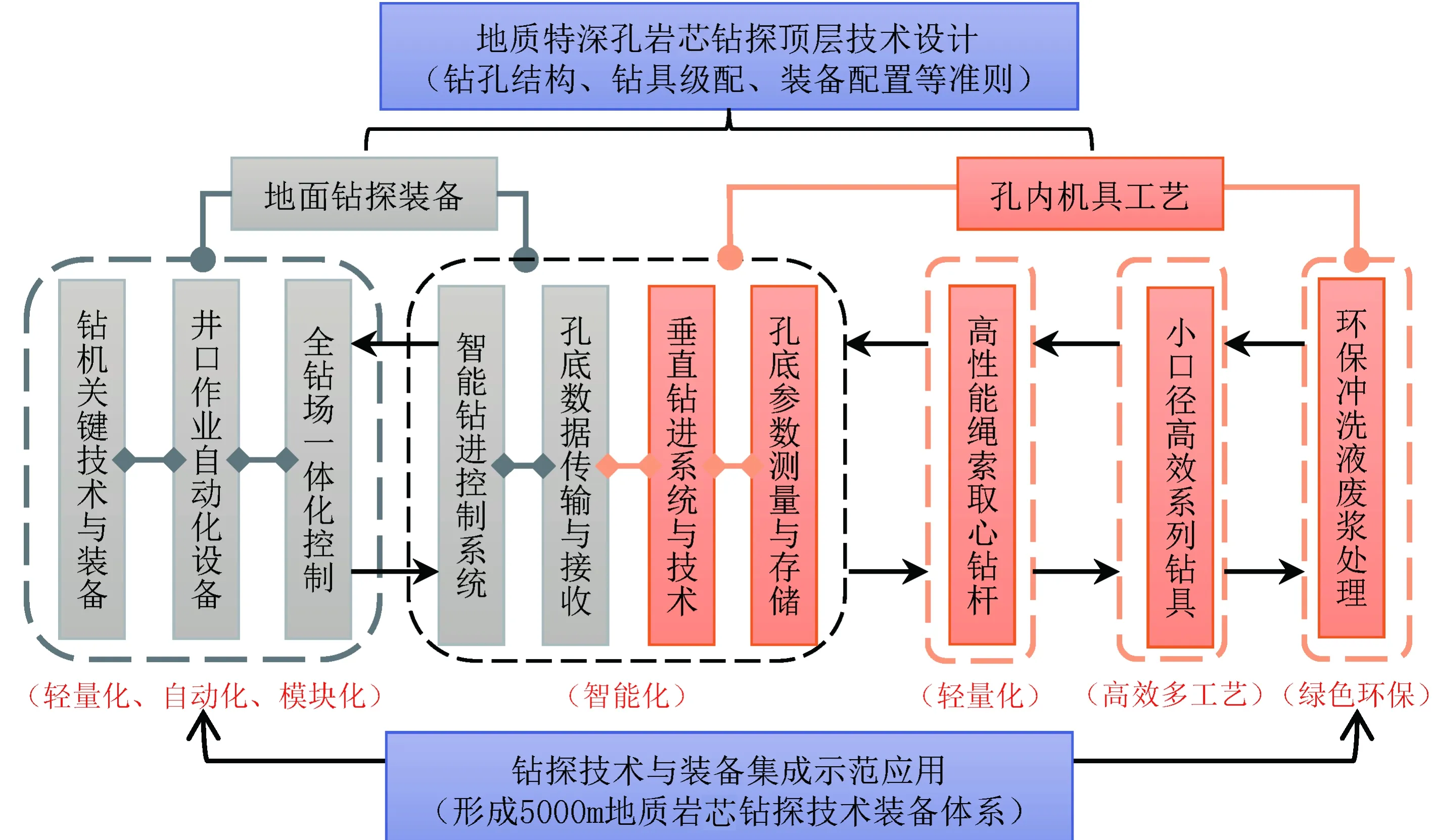

图1 5000 m智能地质钻探关键技术与装备研发结构图Fig. 1 The Research Scheme of the Project

1 总体思路

针对5000 m地质岩芯钻孔结构、钻具级配、装备配置等基础准则与依据缺失,油气钻井与岩芯钻探工艺及装备差异大,无法满足连续取芯作业需求等问题,在国家十三五重点研发计划资助下,开展5000 m智能地质钻探关键技术与装备研究工作,既通过创新研发智能化、模块化、轻量化钻探装备及配套的高效、环保钻探工艺技术,经示范验证,形成5000 m地质特深孔岩芯钻探技术体系,满足深部探测和资源勘探需求。研究内容包括:工程设计准则与技术体系构建;轻量化、自动化、全流程一体化设备研制;管柱口径系列构建,管柱优化设计;大深度绳索取芯钻具,高效孔底动力取芯钻具,高效长寿命金刚石钻头研制;孔内数据测量传输技术,智能钻进控制技术,垂直钻进系统研制。各项研究内容之间的关系如图1所示。

针对特深孔地质钻探现存技术问题,构建的5000 m地质特深孔岩芯钻探技术体系将以绳索取芯工艺为主体。在充分考虑大深度、小环空、高转速地质钻探工况特点的基础上,确定特深孔钻探口径系列与钻杆柱、套管柱规格、钻头钻具规格以及装备配置的性能指标。通过孔内钻杆、钻具及地表装备的攻关研究,示范验证,总结地质特深孔岩芯钻探经验,制定出5000 m地质特深孔岩芯钻探规程或标准,最终形成5000 m地质特深孔岩芯钻探技术体系(薛倩冰等,2020)。

2 地质特深孔钻探技术规范体系建立

2.1 特深孔钻孔口径与管柱规格优化研究

深部地层地质条件复杂,随钻探向纵深发展,钻遇弱面地层导致钻孔围岩失稳将严重影响工程进程,因此优化钻孔口径,合理控制泥浆循环压耗分布,具有重要的工程意义(Ding Liqin et al., 2019, 2020; 丁立钦等, 2020;)。对于钻孔口径对泥浆循环压耗的影响问题相对复杂,由于循环系统管路不规则,加之泥浆的流变特性变化较大,为此在工程上要进行简化计算,即将“泥浆看作宾汉流体、钻头外径与裸眼直径相等”。根据水力学伯努利方程,对地表管汇压力损耗、钻柱内压力损耗、钻头水口压力损耗、环空压力损耗进行了理论计算,开发了“泥浆循环压力损耗及泵功率计算软件”(图2),可根据给定的过流通道几何形状与泥浆性能参数,确定循环系统各部分压力损耗大小及总压降值,揭示循环系统压力损耗分布规律,指导钻杆柱组合选配及后续评价工作。

图2 泥浆循环压力损耗及泵功率计算软件Fig. 2 Mud circulating pressure loss and pump power calculation software

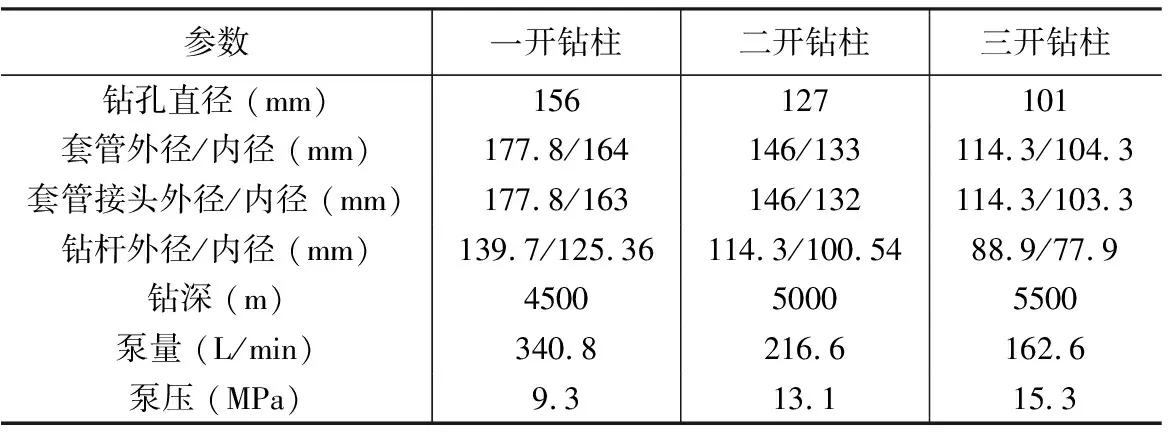

综合计算分析各开次裸眼钻进时的理论压耗、泵功率及碎岩面积与口径关系等,确定合理钻头直径,以选用最优套管规格,实现优化现有钻孔口径系列和套管程序等。基于裸眼钻进,设定泥浆密度1.05 g/cm3,塑性黏度1 mPa·s,裸眼环空流速1.5 m/s;一开设计孔深4500 m,二开孔深5000 m,三开孔深5500 m;从钻杆柱刚度、抗腐蚀能力、标准管体规格等方面考虑,钻杆体分别选为:一开139.7/125.36/7.17、二开114.3/100.54/6.88、三开88.9/77.9/5.50(外径/内径/壁厚, mm),最后给出了优化后的口径系列和套管程序(表1)。

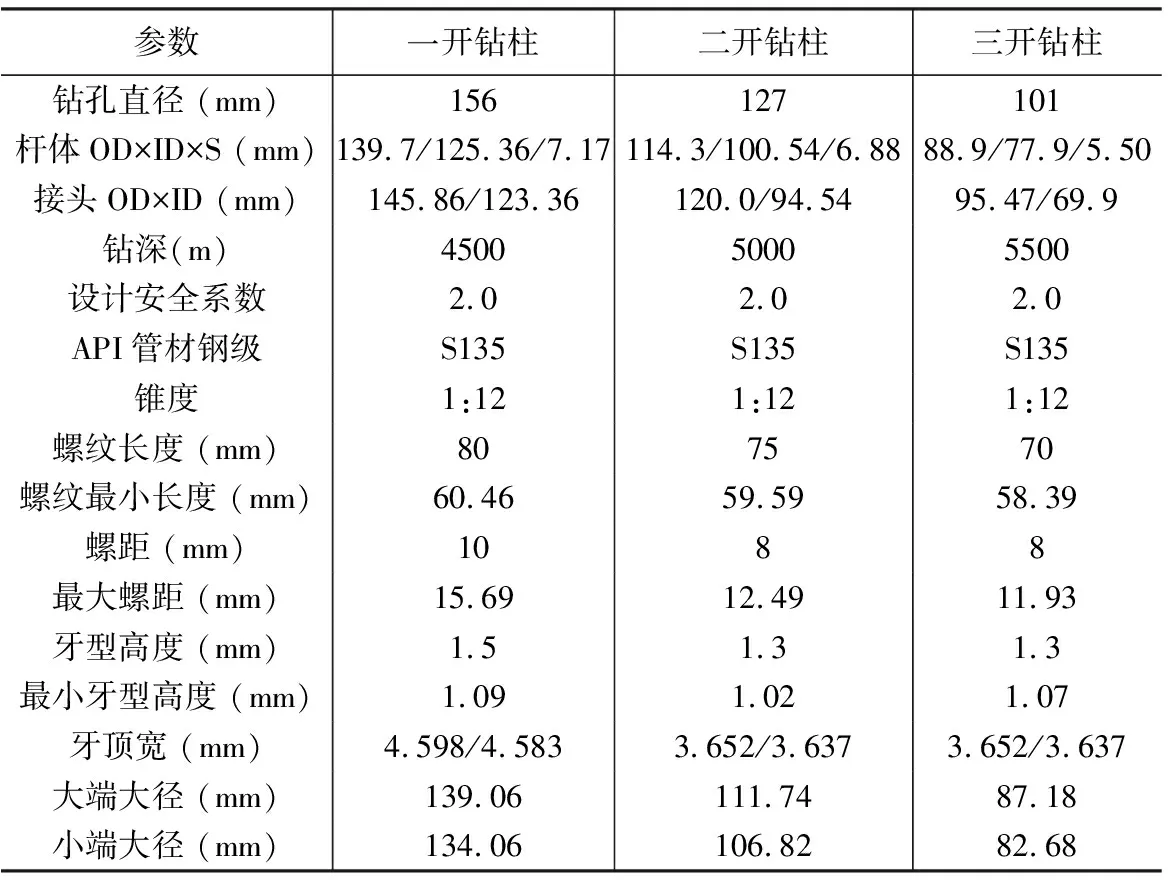

2.2 钻杆结构级配设计研究

开展了5000 m地质钻探用薄壁绳索取芯钻杆结构设计与计算,方案兼顾推广应用与工程需求,在详实的理论研究基础上,依据钻杆等强度设计(即接头螺纹根部截面屈服强度不小于杆体、内外螺纹强度基本一致)且综合考虑应用孔深、钻进工艺、内管投放、事故处理、起下钻坐卡及其自动化操作等,并考虑钻杆端部加厚形式及连接形式(螺纹连接、加厚直联、摩擦焊直联)、加厚端尺寸、螺纹等与生产制造中设备生产参数的关系进行钻杆结构改进设计,确定了H/P/S各规格钻杆尺寸和螺纹参数,为岩芯钻机、孔口设备、取芯钻具、钻头等研发确立了边界要求、奠定了基础,相关参数见表2(梁健等,2019;尹浩等,2019)。

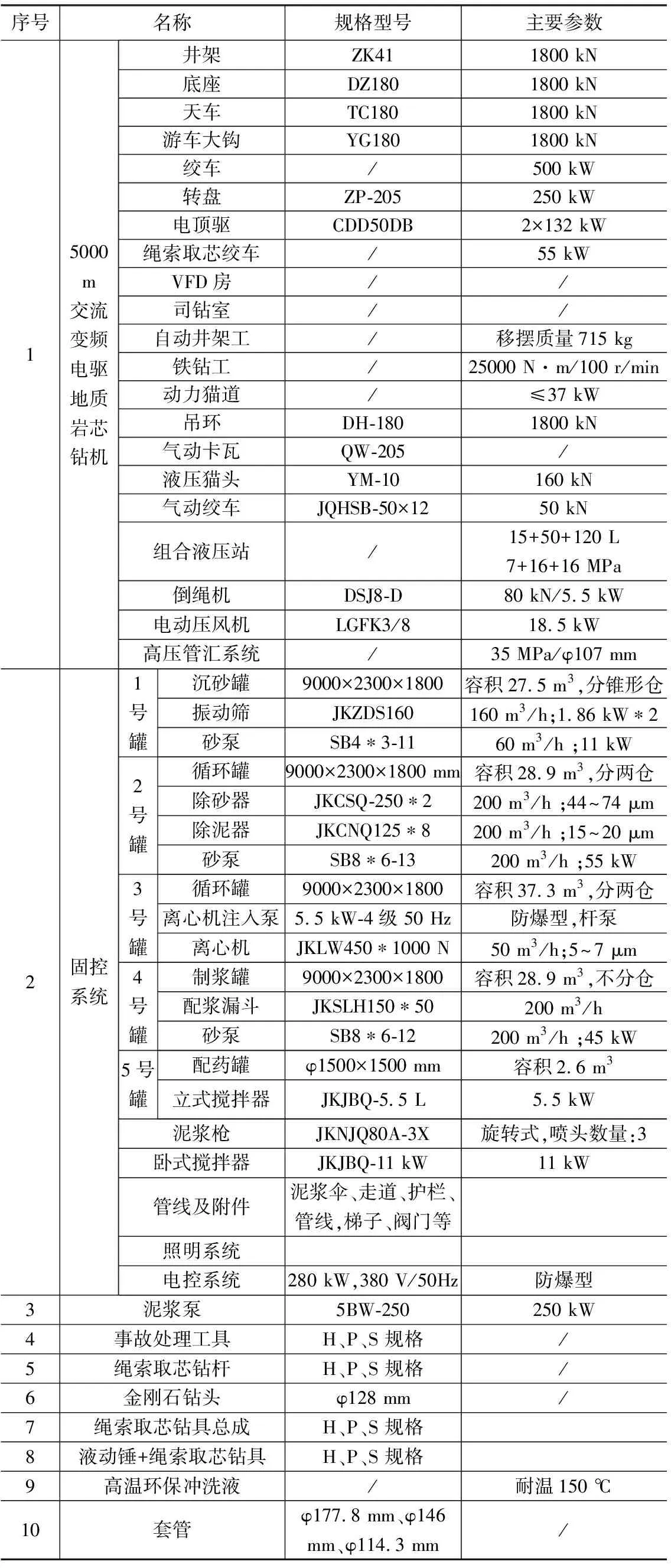

表1 优化的钻孔口径和套管程序Table 1 Optimized drilling diameter and casing program

表2 优化的钻杆结构Table 2 Optimized drill pipe structure

级配优化后的钻杆结构的先进性如下:

(1)与现行标准相比,各开次钻孔直径加大,虽然增加了钻头的碎岩面积,潜在的降低了机械钻速,但降低了环空压耗,为孔底动力钻具使用留有更大压降空间。

(2)适当加大的钻杆柱外环空间隙不仅降低了管柱与孔壁的碰撞概率和摩擦阻力,而且抑制了由于高泵压带来的钻孔漏失和孔壁不稳定等问题。

(3)适量增加的钻杆壁厚,提高了钻杆柱的刚度和抗腐蚀能力。

表3 5000 m智能地质钻探技术装备主要配置Table 3 Main configuration of 5000 m intelligent geological drilling technology and equipment

(4)加大的螺纹锥度,可有效提高加接单根时螺纹的对中性。

(5)依据等强度设计原则,综合考虑环空间隙、螺纹参数、内管打捞投放以及孔口操作等事宜,实现了接头内外加厚量最优化设计,在有效满足绳索取芯钻进工艺、起下钻坐卡及其自动化操作的同时,实现了管柱结构对有限空间合理利用的最大化。

2.3 钻探装备性能指标选配

依据特深孔钻探工程设计准则,结合绳索取芯钻进工艺为主体的5000 m特深孔钻探口径系列与钻杆柱、套管柱规格的工艺尺寸需求(表1、表2),给出了装备配置的性能指标(表3)。

3 轻量化、自动化、全流程一体化控制装备体系建立

3.1 5000 m特深孔地质岩芯钻机及配套装置

开展了模块化、轻量化、快装性、易运输、占地小的钻机及配套结构设计。研制成功的钻机及配套装置的先进性、高效性表现如下:

(1)钻架平台自带动力、原位起升,顶驱导轨的行程长、整体结构轻质简洁。

(2)基于系统建模与动力学分析,融合不同钻进工艺、管柱组合、配套设备的要求,实现电传动直驱高速顶驱系统结构强化设计、动态参数辨识及控制技术。

(3)顶驱系统采用双电机驱动,两台交流变频电机驱动变速箱输入轴,分别通过2级齿轮减变速输出扭矩给主轴,变速箱只传递扭矩,不承受轴向钻柱载荷。

(4)钻进过程中的钻柱载荷由水龙头的加长主轴承担,起下钻时的管柱载荷由水龙头壳体与提吊装置承担;水龙头主轴从变速箱输出轴中心穿过,两者之间通过花键传递扭矩且有轴向定位机构(沈怀浦等,2020)。

图3 孔口自动化系统: (a) 自动猫道机;(b) 铁钻工;(c) 井架工Fig. 3 Automation system of wellhead: (a) automatic catwalk machine; (b) iron roughneck; (c) derrickman

(5)配套泥浆泵,采用变频电机驱动加两挡变速,实现泵压、流量的精确控制(欧阳志强等,2020)。

(6)主绞车采用交流变频调速与齿轮箱换挡相结合的技术,更好地满足钻探工艺的要求,提高钻探施工的效率与安全性;取芯绞车采用双折线绳槽设计,解决了垒绳、压绳、咬绳等提升过程中的问题(任启伟等,2019,2020;高鹏举等,2020)。

3.2 孔口自动化作业装置

结合绳索取芯钻进工艺特点,完成了自动猫道机、井口铁钻工和井架工的研发,实现了孔口自动化作业系统的整体作业流程系统化控制,形成了轻量化钻机孔口管柱柔顺控制技术孔口自动化。该系统可实现无人自动加杆、钻柱提吊、钻柱卡夹、钻(套)管拧卸、立根排放和套管下放等六项功能,孔口作业基本全部实现自动化,相关实物如图3所示。

4 钻进过程智能化控制系统

基于孔底在线数据、地表即时数据和岩芯快速测试信息等多源信息融合、决策与安全控制为一体的智能钻进技术,开展了钻进过程智能化控制系统研发,完成了孔内数据测量传输、钻进智能控制、轨迹优化控制等研究,实现了全钻场一体化的集成控制。

4.1 智能钻进控制系统研发

开展了深孔数据监测方法研究,研制了随钻采集储存式测量仪、打捞式测量仪及小泵量MWD(包括内管式孔内参数与储存系统、自适应脉冲发生器和地面接收机构)。研制的配套绳索取芯小泵量MWD能适应小口径地质岩芯钻探条件,具备随钻测量采集、传输、显示以及数据存储回放功能。

开展了钻进过程智能控制技术研究,实现了钻进数据的监测与融合、钻进参数优化与控制、钻进过程智能判别与安全预警。构建了基于混合支持向量回归的钻速预测模型,通过司钻房内的触摸屏和钻进控制系统工控机实现七种钻进参数(立管压力、泵量、转矩、转速、钻压、钻进深度、钻速)监控显示。

设计了一种基于混合蝙蝠算法的钻速优化方案,该方案运用智能优化方法决策最优钻探操作参数,为保障钻探过程高效运行提供操作参数推荐。现场应用结果表明,该智能操作参数优化技术可有效提升钻探效率。

提出了一种钻进过程事故预警方法。在钻进过程事故预防与处理特性分析的基础上,考虑事故发生时钻进参数变化的不确定性,基于贝叶斯网络建立钻进过程事故预警模型。通过归一化、滑动平均和最小二乘线性拟合方法,进行钻进参数趋势判断;通过贝叶斯网络推断计算井漏、井涌事故发生概率,超过设定阈值触发相应事故报警;结合实际钻进数据,对钻进过程事故预警模型进行验证,并就不同趋势判断界限对预警性能的影响进行讨论。实验结果表明提出的钻进过程事故预警方法可对井漏、井涌事故进行有效预警,合适的趋势判断界限可降低报警延迟,减少误报和漏报现象。

开展了小直径垂钻技术研究,建立了钻进轨迹参数智能计算模型,提出了钻进轨迹参数智能计算方法及钻进轨迹多目标优化方法,进行了平台测斜响应及控制精度优化等测控技术研究,完成了垂直钻进系统样机试制,为特深孔钻探控制孔斜提供了技术保障(张龙等,2019;柴麟等,2020)。

4.2 全钻场一体化集成控制

基于上述孔内数据测量传输、钻进智能控制、轨迹优化控制研究,结合PLC技术、总线通讯技术及电气系统控制技术,以人性化操作为设计目标,实现了全钻场一体化的集成控制系统研发,钻机智能化控制司钻室如图4所示。

图4 司钻室Fig. 4 Control drilling room

通过全钻场一体化的集成控制系统,实现了钻压、钻速、扭矩、泵压等钻进主参数及机具反馈参数监控与分析,在主机自动控制模式下,最优化地调整钻压、转速、泵量等可控参数,达到最优化钻进和实时动态平衡,多快好省地实施快速取芯钻进;多源信息融合地面与孔底信息,实现工艺工序、安全互锁及逻辑指令的有机结合,提升了一键作业系统的安全性、功能性(Wu Xiao et al., 2019;Yang Aoxue et al., 2019)。

5 绳索取芯钻杆钻具设计、制造技术

5.1 绳索取芯钻杆

建立了“满眼”钻进过程管柱载荷模型,开展了新型钻杆的“等强度”结构设计、抗腐蚀技术、管柱精密制造技术研究,国内首次研制出5000 m地质岩芯钻探用大“长径比”绳索取芯钻杆。

选定国标或行标管材尺寸,通过静力学和给定的安全系数圈定接头及加厚端尺寸后,并采用水力学计算出循环压降、泵功率和最优碎岩面积等确定合理的钻头尺寸,优化了钻杆结构和套管程序。基于H、P、S 3种规格钻杆受力性能的有限元分析,对3种规格钻杆的机械性能及上扣扭矩进行了计算分析(尹浩等,2020)。

通过多因素协同作用下绳索取芯钻杆的破坏规律与失效机理研究,优化防护工艺参数,提高符合强化层的致密性和力学性能,使其组织结构特性优于传统防护工艺(周永宽等,2019)。

通过优化合金钢材料的纯净度与化学组分,调控管材残余力,探究多次镦粗—整体直联加工工艺及后矫直工艺技术等,使绳索取芯钻杆制造加工技术和使用性能得到全面提升。

5.2 系列小口径高效钻具

结合绳索取芯工艺需求,研发出大深度绳索取芯钻具、高效孔底动力钻具和高效长寿命金刚石钻头等系列小口径高效机具。

通过取芯钻具结构优化设计理论研究、到位报信结构等关键部件设计、液动锤结构优化、钻具试制与取芯工艺示范研究,研制成功大深度绳索取芯钻具、绳索取芯液动锤二合一钻具。经试验示范验证,满足5000 m绳索打捞岩芯要求,取芯效率提升明显,节省了深孔取芯辅助时间(李鑫淼等,2020)。

通过全金属动力钻具设计理论研究、高温高压密封及可靠性研究、水力部件设计与流固耦合仿真研究、孔内减速器、支撑系统研究,研制出全金属孔底螺杆马达(冯颖亮等,2018;李颖杰等,2019;路家兴等,2019;梁晨帆等,2020;刘璐等,2020;张翔等,2020;Wang Yu et al., 2020)。

通过金刚石胎体配方、关键参数设计、切削结构设计、制造工艺研究,以及钻进示范研究,研制成功高效长寿命金刚石钻头。经试验示范验证,Ⅶ—Ⅸ级岩石可钻性条件下,机械钻速提高72%~167%,平均寿命≥150 m(叶继超等,2019;吴海霞等,2019;陈西等,2020;孙祺斌等,2020)。

通过上述工作开展,形成了大深度绳索取芯系列钻杆钻具设计、制造工艺技术。

6 环保型冲洗液体系和基于生物破胶的废浆处理技术

研发了高性能环保型冲洗液体系,并基于生物破胶的废浆处理技术,实现深地资源勘查绿色环保、废弃浆液无害化处理。

6.1 高性能耐高温环保型冲洗液

研发了一套无毒且生物降解性好的耐温150℃环保冲洗液体系。研究及应用结果表明,该环保冲洗液在高温下性能优异、成本低,可满足5000 m地质岩芯钻探需要,在深地资源绿色勘查中具有广泛的应用前景(付帆等,2020;张统得等,2020b;Wang Sheng et al., 2020)。

6.2 生物破胶的废浆处理技术

研发了一套适合地质钻探的废弃冲洗液无害化处理技术与工艺。该技术在四川省达川区煤矿勘探孔现场试验中取得了良好的应用效果,在地质钻探绿色勘查方面具有广阔的应用前景(张统得等,2020a)。

6.3 “广谱型”双浆堵漏技术

研发了交联时间可控(10~122 min)的交联凝胶堵漏技术,研制了初终凝时间间隔短(12 min)的耐150℃高温纳米复合水泥堵漏浆液,构建了一套满足150℃高温环境的“广谱型”双浆堵漏技术。研发的堵漏技术成果在广西铀矿勘查孔、川藏铁路康定隧道勘察孔等4个钻孔中应用并取得了良好的堵漏效果(熊正强等,2019,2020)。

表4 5000 m钻进试验应用情况Table 4 Application of 5000m drilling test

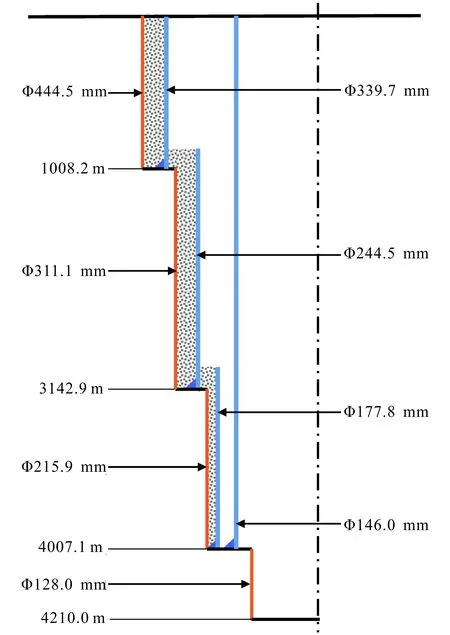

图5 钻孔结构Fig. 5 Drill hole structure

7 示范应用

依据本项目研发的大深度智能地质钻探技术与装备,进行了10个矿区、20余个钻孔应用试验,集成开展了5000 m地质岩芯钻探试验示范工程,完成试验示范钻探工作量5000余米,最大应用孔深4017.50 m,创造了P规格绳索取芯钻进应用深度、下入φ146 mm地质套管深度两项亚洲纪录,取得了良好的技术效果和社会经济效益。5000 m地质岩芯钻探技术装备在示范工程中的集成试验及应用情况如下。

(1)小口径绳索取芯钻进工况构建。为检验5000 m地质岩芯钻探技术装备满足地质岩芯钻探绳索取芯工艺要求的能力,在原215.9 mm口径的基础上,下入了φ146×6.35 mm规格套管4007.01 m,为小口径绳索取芯钻进构建一个新的钻孔结构(图5),为后续试验奠定了工况基础,并间接检验了5000 m钻机及孔口自动化装备完成起下钻、上卸扣等工序的能力。

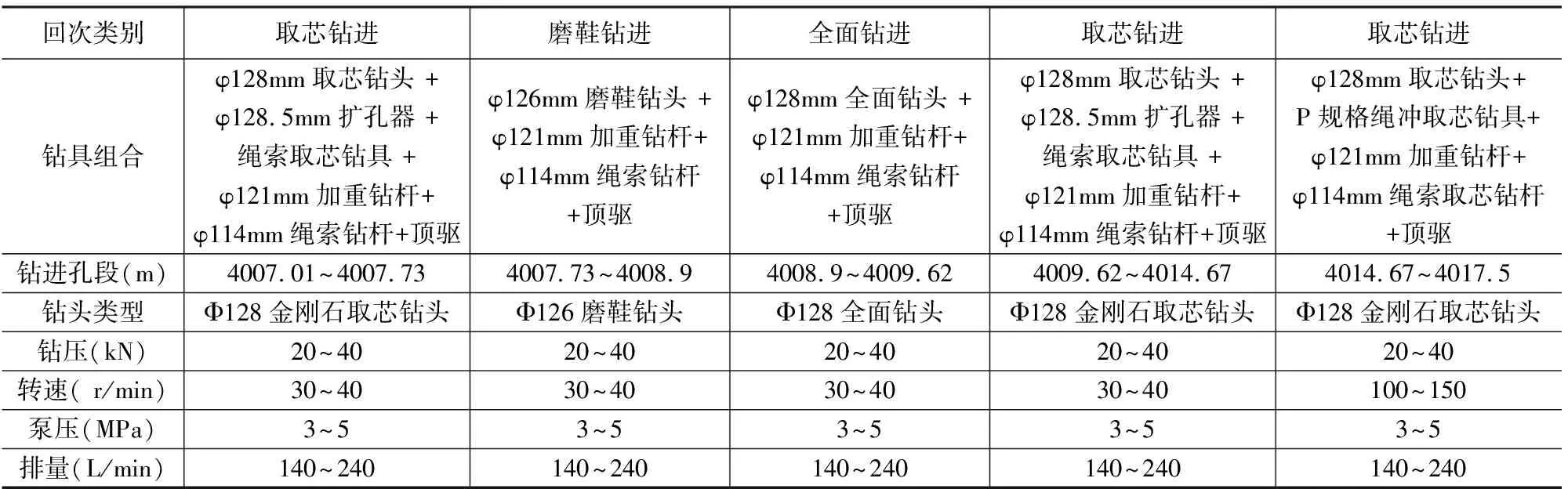

(2)钻进试验。应用上述钻探技术与装备开展了取芯钻进3回次、全面钻进1回次及磨鞋钻进1回次,相关应用情况见表4。

图6 获取的岩芯Fig. 6 Obtained core

首先,取芯钻进0.72 m后,孔深4007.73 m,钻速降低,提出钻具后发现钻头已磨至钻头刚体,推测原孔孔底有掉块或者其他异物,导致钻头胎体剥落,于是采用磨鞋带捞杯进行磨削打捞。然后,磨鞋钻进1.17 m后,提钻,捞出部分钻头掉落的金刚石胎体、套管附件等。

为保证孔底干净和后续取芯钻进创造正常孔底工况,又采用全面钻头进行了修孔底,进尺0.72 m。

最后,进行了绳索取芯钻具取芯钻进与绳索取芯液动锤二合一钻具取芯钻进,前者进尺5.05 m、取芯长度4.87 m,后者进尺2.83 m、取芯长度2.78 m,获取岩芯如图6所示。

图7 5000 m钻探技术装备集成应用示范现场Fig. 7 Demonstration site of integrated application of 5000 m drilling technology and equipment

累计取芯钻进7.88 m,获取岩芯7.65 m,岩芯采取率97.08%。

(3)应用成效。通过集成5000 m钻探技术装备,开展一体化集成联调联试(图7),岩芯采取率达到97.08%,并创造了P口径绳索取芯/“绳索取芯+液动锤”钻进应用深度、下入φ146 mm地质套管深度两项亚洲纪录,初步检验了以绳索取芯工艺为主体的地质特深孔钻探技术体系的可行性,为满足5000 m资源勘查需求和深部探测工程战略实施等提供了有效技术支撑。

8 结论

(1)针对我国现行地质岩芯钻探规程(DZ/T 0227-2010)只适用3000 m以浅钻孔施工,本项目研发了适应5000 m钻深需求的地质岩芯钻探装备、机具和钻探工艺技术,解决了行业关键共性问题,形成了5000 m地质岩芯钻探技术体系。

(2)研发的适用于小直径管柱操作的大长径比柔性管柱传送、外平薄壁钻杆柔顺控制拧卸等全流程精细控制技术,实现了绳索取芯钻进的孔口作业全流程自动化,形成了轻量化钻机孔口管柱柔顺控制技术。

(3)研发了多源信息导入、多方法融合、决策与安全控制为一体的智能控制系统,解决了复杂地层孔内工况判别、钻进参数优化与轨迹优化控制等问题,形成了多源信息融合的地面与孔底一体化智能钻探控制技术。

(4)通过开展钻具—泥浆流固耦合分析、结构优化设计、关键部件表面强化等技术研究,揭示了管柱—孔壁—冲洗液循环之间的耦合约束作用机理,厘清特深孔绳索取芯钻具内管到位及岩芯进入内管的关键问题,突破小口径、大水眼、薄壁、柔性钻杆设计和小口径动力输出弱等难题,形成了大深度绳索取芯系列钻杆钻具及工艺技术。

(5)研制出高性能地质岩芯钻探环保型冲洗液体系、可控凝胶技术和生物破胶的废浆处理技术,形成满足深部地质绿色勘查及无害化处理工艺技术,解决了大深度小环空地质钻探复杂地层孔壁失稳、取芯率低、钻孔漏失及废浆处理成本高等难题,形成了绿色环保型冲洗液体系与护壁堵漏技术。

(6)通过示范验证工程,创造了P口径绳索取芯钻进应用深度4017.50 m、下入φ146 mm地质套管深度4007.01 m两项亚洲纪录,岩芯采取率达到97.08%,初步检验了以绳索取芯工艺为主体的地质特深孔钻探技术体系的可行性,为满足5000 m资源勘查需求和深部探测工程战略实施等提供了有效技术支撑。