基于等效结构应力法的镁合金接头疲劳寿命预测

2022-08-02温珈毅王悦东

温珈毅,王悦东

(大连交通大学机车车辆工程学院,辽宁 大连 116028)

0 引言

镁合金是现阶段最轻的金属材料[1],其密度只有1.74 g/cm3。同时镁合金的比强度、比刚度高于常见铝合金;镁合金能够承载更高的冲击载荷,具有良好的减震吸振性能。而且随着近几年镁合金材料及其焊接难题不断被攻克,镁合金正在逐步代替铝合金。和谐号CRH5动车组和复兴号动车组自2017年开始也大量采用镁合金型材。国外动车组[2]包括法国TGV、韩国KTX和日本新干线等已采用镁合金座椅、行李架等构件替代原有铝合金材料。森久史等[3]采用阻燃镁合金制作了1 m长现车尺寸模型,证明了镁合金应用于列车主体结构的可能性。

但高速列车运行环境恶劣,服役期间中受到多重动态载荷,其中大部分是随机循环载荷,导致焊缝结构易产生动应力引发疲劳断裂,严重威胁高速列车运行中的安全。目前,有关镁合金焊接结构疲劳破坏机理已得到广泛研究。文献[4]~文献[6]分别对电子束、TIG焊、搅拌摩擦焊的镁合金接头进行疲劳拉伸试验,得到了镁合金接头疲劳强度与循环次数的关系;文献[7]和文献[8]采用搅拌摩擦焊的镁合金接头,文献[9]采用TIG焊的镁合金接头,分别进行了裂纹扩展试验,得到了镁合金接头的裂纹扩展方式及裂纹扩展速率。

综上所述,研究主要针对于镁合金接头疲劳强度与镁合金接头裂纹扩展行为。而随着高速铁路的发展,为进一步提高轨道列车速度,提出了以镁合金为主体的列车车体结构。列车多采用焊接来连接各部位板材,由于镁合金接头易产生疲劳断裂,而镁合金疲劳预测与铝材差异较大。目前,少有对于镁合金接头疲劳寿命预测有关的文献。

本文依托于对焊接结构考虑较少的主S-N曲线法,结合大量具有不同特征的镁合金接头疲劳试验数据,通过有限元数值模拟计算了镁合金焊接试件焊缝处的结构应力。并根据等效结构应力原理,考虑镁合金裂纹扩展特性,计算试件焊缝处的等效结构应力。采用主S-N曲线方法进行拟合,得到了镁合金接头主S-N曲线的中值曲线、±2倍率标准偏差曲线和±3倍率标准偏差曲线,提出了预测镁合金接头疲劳寿命的常系数。同时与已有铝材数据进行对比分析,进一步验证了镁合金作为轨道列车车体选材的可能性。

1 基于等效结构应力法的寿命预测原理

等效结构应力法是由Dong[10]提出的预测焊接接头疲劳寿命的新方法,因其预测焊接接头疲劳寿命结果精确,广泛用于高速列车的疲劳评估[11]。此方法基于结构应力结合了Paris裂纹扩展定律以及大量的实验数据,提出了以等效结构应力作为参考应力,将名义应力中多等级平行的焊接接头S-N曲线用1条主S-N曲线来表示,并被收录于美国ASME标准[12]。

1.1 结构应力原理

结构应力将复杂结构的空间问题转换为平面裂纹问题[13]。焊接结构在产生裂纹的过程中,内部受到的应力复杂多变,难以通过现有公式或仿真计算求解。由此,Dong等[14]根据力平衡公式将其分解为结构应力和缺口应力2部分,如图1所示。第1部分应力呈线性且只与外载荷有关,称为结构应力,由膜应力和弯曲应力组成;第2部分应力呈非线性,在焊缝内部呈现能自然平衡状态,称为缺口应力。

图1 截面内的应力分解

结构应力σs、膜应力σm和弯曲应力σb的计算公式为:

(1)

(2)

(3)

t为板厚;fy为焊线上单位长度的线力;mx为焊线上单位长度的线矩。

应用有限元计算焊缝处应力时,通常是将载荷向节点力转化。而由式(3)发现,计算结构应力则是使用节点力计算得到节点的线力和线矩。因此,在有限元模拟计算将焊缝处结构划分为n个单元,如图2所示。

图2 曲线焊缝与焊趾单元

焊线上各节点力为Fyn,节点线力为fyn。根据力平衡方程可求得节点力Fyn,与线力fyn的关系为

(4)

L为节点长度和焊线长度影响的矩阵。

线矩与线力计算方式相同,因此得出了焊缝处结构应力σsn,即

(5)

Mxn为各节点力矩。

L是只与焊线长度有关的矩阵,同时结构应力与外力平衡,等于截面上的各节点力之和,所以评估截面上节点个数不会影响其合力大小。因此,结构应力只与外载荷和板厚有关,相较于名义应力具有网格不敏感性[15],疲劳寿命预测结果更加精确。

1.2 焊缝疲劳寿命预测

等效结构应力法是在结构应力基础上,结合断裂力学理论公式,将裂纹拓展过程分为短裂纹和长裂纹2个阶段,得到疲劳寿命计算公式为

(6)

N为疲劳寿命值;Mkn为焊趾缺口导致的应力强度因子放大系数;ΔK为应力强度因子变化范围;I(r)为外载荷弯曲比r的无量纲函数;C为材料常数;n为短裂纹扩展指数;m为长裂纹扩展指数,钢材和铝材通常取3.6。

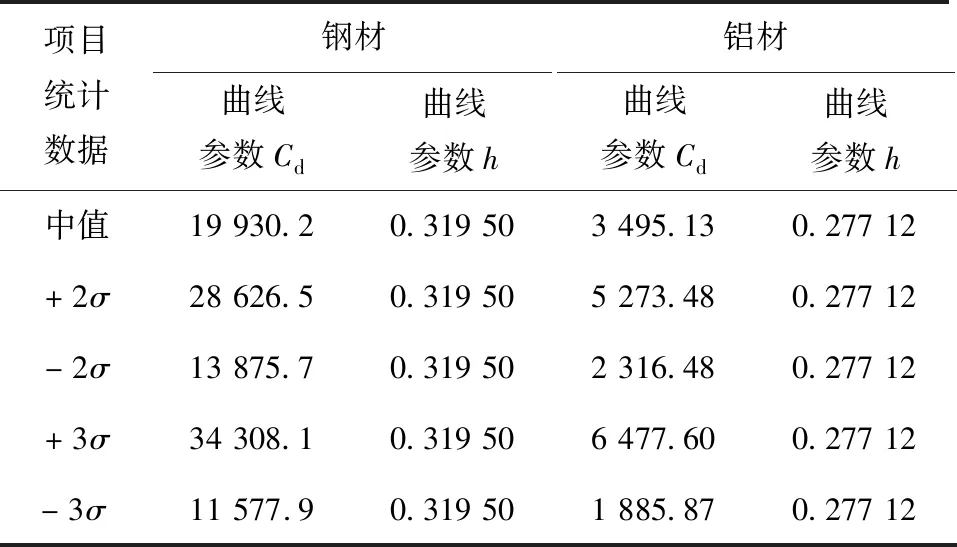

理论上通过式(6)已经可以计算得到焊缝的疲劳寿命,但为便于工业产品应用,通过大量试验数据拟合得到Cd和h常系数如表1所示。

表1 主S-N曲线参数

数据拟合修正以后的寿命预测公式为

(7)

Cd和h为常数;ΔSS为等效结构应力变化范围,其计算表达式为

(8)

2 镁合金焊接结构疲劳试验数据

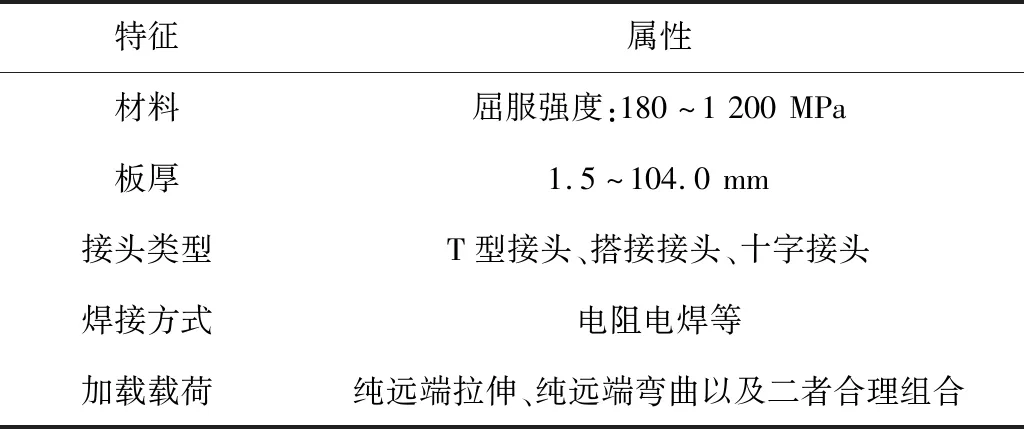

为得到式(8)中的常系数同时验证等效结构应力的有效性,美国Battelle试验中心选择了1 200多个钢材焊接结构疲劳试验数据进行对比分析。焊接接头特征如表2所示。

表2 钢材试验数据特征

镁合金为应对不同场合所需,衍生出多种具有特殊性质的镁合金型材包括高导电性、高导热性和超高强镁合金材料。故基于美国Battelle试验中心选材方法,同时考虑轨道列车车体选材特征。根据文献[4]~文献[6]的镁合金接头疲劳试验数据,选取200多个镁合金焊接疲劳试验数据作为分析数据,接头类型有4类,板厚有5种,载荷比有2类,焊接方法有3种,材料有4种,部分数据如表3所示。

表3 部分镁合金焊接接头数据

3 分析数据及讨论

3.1 分析疲劳试验数据

通过试验数据分析发现,镁合金焊接疲劳试验因名义应力计算简单、方法成熟,多选用名义应力作为镁合金焊接疲劳试验评估应力。主S-N曲线中以等效结构应力为理论应力,通过有限元法模拟计算评估接头的结构应力,再结合式(8)计算其焊缝处的等效结构应力。

考虑镁合金焊接结构的独特特性,及ASME标准中对长裂纹扩展指数m的取值建议,标准中通过理论公式及大量试验发现长裂纹扩展指数与材料裂纹扩展中第2阶段稳态扩展速率指数有关。根据文献[7]~文献[9],通过试验发现FSW焊接接头的裂纹扩展指数约为3.85~4.00,电子束焊接接头的裂纹扩展指数约为3.87。可以看出,不同焊接方式下镁合金裂纹扩展幂指数结果十分相近,出于保守选择,在计算镁合金焊接结构等效结构应力时,将长裂纹扩展指数m取为4.00。

3.2 疲劳试验数据拟合曲线方法

本文以等效结构应力法推荐的以等效结构应力幅值和循环次数为以10为底的双对数坐标轴表示,建立镁合金焊接接头疲劳试验数据点坐标。根据拟合S-N曲线数据规范建议,采取置信度75%、存活率95%,并以最小二乘法拟合。得出了镁合金主S-N曲线的中值曲线,如图3所示。可以看出,镁合金接头疲劳试验数据具有较强的线性关系,同时拟合结果能够反应镁合金疲劳强度与循环次数的关系。

图3 镁合金试验数据及中值曲线

标准中出于对工程应用的安全性考虑,提出±3倍率标准偏差区间和±2倍率标准偏差区间。其中,±3倍率标准偏差区间内称为99%预测区间,±2倍率标准偏差区间内称为95%预测区间。计算得到的镁合金主S-N曲线参数Cd和h值如表4所示。

表4 镁合金主S-N曲线参数

将计算得到的标准偏差区间及拟合得到的中值曲线,放入同一坐标系得出了镁合金的主S-N曲线,如图4所示。

图4 镁合金主S-N曲线

3.3 与铝材主S-N曲线的对比

镁合金无论是可选用的焊接方式还是制作成材的过程均与铝材相近,因此,本文选择将拟合计算得到的镁合金主S-N曲线与标准中给出铝材主S-N曲线进行对比。目前铝材的主S-N曲线共有7条,其中,常用曲线有5条,分别为±3倍率标准偏差曲线、±2倍率标准偏差曲线和中值曲线。

将通过规范得到的镁合金主S-N曲线与标准中给出的铝材的主S-N曲线的中值及±3倍率标准偏差曲线放在同一双对数坐标下,如图5所示。可以看出镁合金曲线较铝材曲线斜率偏小、更为平缓,同时计算得到的镁合金的曲线参数h也低于铝材;镁合金S-N曲线组中各曲线与y轴截距较铝材相比更低,计算得到的曲线参数Cd低于铝材。镁合金的主S-N曲线之间间距比铝材更短。

图5 镁合金和铝材主S-N曲线对比

轨道列车产品在计算疲劳寿命时常认定当某一结构的循环次数达到1×107时,则认为该结构为无限寿命。在1×107循环次数时铝材焊接接头的等效结构应力幅值为38.3 MPa,镁合金的等效结构应力幅值为31.6 MPa,约为铝材的82%。工程应用上常选择-2倍率标准偏差曲线作为评估产品的S-N曲线。铝材在该曲线上的等效结构应力幅值为25.4 MPa,镁合金的等效结构应力幅值为20.4 MPa,约为铝材的80%。可以看出新型镁合金接头具有一定程度的疲劳强度,并可以满足部分轨道列车对接头疲劳强度的需求的能力。

造成镁合金接头疲劳强度低于铝材的原因为镁合金的材料属性与铝材有较大差异,物理属性如表5所示。

表5 镁合金和铝合金物理属性

由表5可以看出,镁合金泊松比高于铝材,而弹性模量较低。因此镁合金承受横向变形的能力较弱,在承受一定应力时产生变形量将高于铝材,导致其疲劳强度低于铝材。其次,镁合金焊接接头质量低也是造成镁合金焊接接头疲劳强度低于铝合金的主要原因之一。镁合金在焊接时的膨胀系数是铝合金的2倍,镁合金焊接接头易产生明显变形,导致接头产生较大残余应力。同时镁的燃点极低,纯镁常温下易燃;而镁元素又极度活泼,焊接时易于其他金属形成低熔点共晶组织,产生“过烧”现象,导致焊接接头产生热裂纹,降低焊接接头的焊接质量。

4 结束语

本文基于等效结构应力法的研究,提出了镁合金焊接接头疲劳寿命预测方法,开展试验验证形成以下结论:

a.基于主S-N曲线法规范的拟合方式,将计算得到的数据放入以等效结构应力幅值和循环次数的以10为底的双对数坐标轴进行拟合,得到了镁合金主S-N中值曲线。证明了镁合金接头疲劳试验数据具有较强的线性关系,同时拟合结果能够反映镁合金疲劳强度与循环次数的关系。

b.考虑ASME标准中建议的多倍标准偏差区间。计算得到了5条基于镁合金接头数据的以等效结构应力幅值为纵坐标的S-N曲线。镁合金接头的曲线较铝材相比斜率偏小,更为平缓;与y轴截距更低;预测区间更窄。

c.在1×107循环次数下铝合金焊接结构的等效结构应力幅值为38.3 MPa,镁合金的等效结构应力幅值为31.6 MPa,约为铝材的82%;在-2倍率标准偏差曲线上,铝材的等效结构应力幅值为25.4 MPa,镁合金的等效结构应力幅值为20.4 MPa,约为铝材的80%。证明镁合金接头具有一定程度的疲劳强度,能够应用于部分轨道列车。