基于大数据模糊PID控制的切削机械加工稳定性分析

2022-08-02王娜

王 娜

(陕西职业技术学院电子信息工程学院,陕西 西安 710038)

0 引言

在金属切削过程刀具和工件之间会存在相对振动,振动如果比较严重,工件的质量会受到影响,机床的使用寿命也会相应减少。切削振动产生的原因和发展规律等不仅与切削过程存在关联,同时还与机床动态特性也存在内在联系。刀具相对于工件加工表面的振动不仅会使加工表面产生振痕,严重情况下还会导致刀具磨损,产生崩刀现象,使切削机械无法正常工作[1-2]。现阶段,解决切削机械加工稳定性问题是制造行业关注的热点话题。国内相关专家给出了一些较好的研究成果,如夏光明等[3]采用快速傅里叶变换机床切削声中提取刀具旋转频率变化特征,估算切削深度,同时引用控制器达到实时控制的目的;郑妍等[4]分析复合加工过程的形成机理,以此为依据组建等效阻尼模型,在阻尼过程中加入动力学方程,最终实现加工稳定性分析;唐冶等[5]利用Hamilton变分原理与一阶Galerkin离散相结合的方式,构建一阶线性控制方程,通过多尺度方法,获取臂梁系统发生振动时稳定性边界控制方程,对方程求解,得到参数振动稳定性分析结果。在以上几种方法的基础上,提出一种基于大数据模糊PID控制的切削机械加工稳定性分析方法。经实验测试结果表明,本文方法可以确保切削机械加工过程的稳定工作。

1 切削机械加工过程建模和特性分析

首先组建切削机械加工过程模型,一个闭环负反馈控制系统是由被控制对象和检测装置等环节组成。控制器能够划分为多个不同的类型,在伺服环节可以通过二阶系统描述,即

(1)

w(f)为切削机械加工的速度;Ln为伺服输入;β为给进量;δn为刀具的齿数;t为切削机械加工的总时长;n为加工工件数量。

切削机械加工过程中产生的静态切削力可以表示为

G(s)=Lnadm

(2)

G(s)为静态切削力;a为随机数;dm为背吃力量。

通常情况下,对于测力仪等电子仪器的加工过程而言,响应速度是十分快的,所以经过传感器测量,可以获取真实的切削力,即

具体来说,我们认为,从非遗的行动者到非遗的“自觉”行动者,民俗学者可以扮演如下两种角色,这是其他人无法替代的。

G=LnG(s)

(3)

G为切削机床的真实切削力。

不管是从理论还是从实验角度分析,切削过程都属于非线性,同时整个加工过程会随着切削深度以及主轴转速等参数的不同而产生差异,所以切削加工过程具有时变性。

通过以上分析,组建切削机械加工过程模型J(a,b)为

(4)

通过所建立的切削机械加工过程模型[6-7],进一步分析历史切削机械加工数据组建切削力信号和磨损之间的映射关系,详细的操作步骤如下:

在切削机械加工过程形成的切削力数据十分庞大,会对算法的计算效率产生影响,尤其是在磨损十分严重的情况下。所以,采用时域分析方法以及频域分析方法对[8-9]切削力信号进行特征提取,确保原始数据维度得到有效降低。设定传感器输出序列为{ai}ien,信号频率为I,通过一系列操作可以获取分解得到的全部特征值。

当机床在运行过程中,通过测量可以得到不同方向的切削力,分别为x、y、z3个方向。由于在不同方向所形成的切削力特征是完全不同的,所以需要分别提取,最终将其汇总,得到全部特征值。

当完成机床切削力特征提取后,系统内的数据量会大幅度减少,但是剩余数据具有较大的维度,同时还包含一些无利用价值的特征,会降低算法的计算速度,通过特征选择获取最优特征组合[10-11]。

通过切削信号处理原理,获取刀具磨损和切削力信号特征之间的关系X(Y(a,b))为

(5)

λ(i)为切削力特征矢量对应的实际刀具磨损值;Y(a)和Y(b)分别为刀具磨损的实际值和预测值。

在切削机械加工过程中,加工状态可以通过刀具磨损状态以及加工时长等参数描述,各个参数之间的关联性可以表示为

(6)

S(Y)为不同参数之间的关联性;S(ai)为训练样本特征。

在相同加工参数条件下,构建历史切削机械加工数据组建切削力信号和磨损之间的映射关系limSi,j,即

(7)

2 基于大数据模糊PID控制的切削机械加工稳定性分析

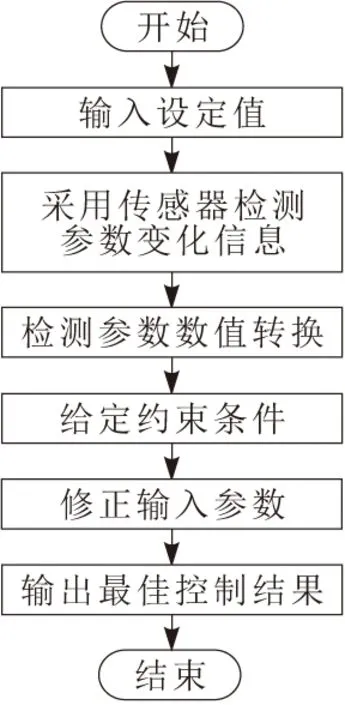

大数据模糊PID控制是工业控制领域十分常用的一种方式,主要是以模糊集理论模糊逻辑推理为基础提出的一种计算机控制系统,其组成结构如图1所示。

图1 大数据模糊PID控制系统的组成结构

通过图1可知,大数据模糊PID控制是由3个不同的操作步骤组成,具体如下所述:

a.模糊化。将全部精确量转换为模糊输入量,为了达到理想模糊化,需要确定最佳量化因子。

b.模糊推理。通过控制规则以及输入的模糊量,获取对应的模糊输出量。为了获取最佳模糊推理效果,需要组建良好且符合系统本身需求的控制规则[12-13]。

c.反模糊化。将模糊输出量转换为精确输出量。

通过分析和介绍大数据模糊PID控制原理,采用模糊规则调整在线PID控制器参数,全面完成切削机械加工过程中稳定性优化控制。

在模糊控制中,需要将加工过程中的切削力偏差D和切削力变化率E作为控制器输入变量,将3个控制参数设定为控制器的输出变量,具体的计算式为

(8)

Lp、Lf和Ld为控制器进给量参数、径向切宽参数及切削力系数;ΔLp(k)、ΔLj(k)和ΔLD(k)为在k时间段内控制参数的取值范围;La,b,c为增量系数。

(9)

and为求积计算;S为输入变量;Si为输入变量对应的模糊子集;Sij为模糊子集。

根据模糊推理获取的量就是模糊量,通过重心算法将模糊量转换为清晰量,详细的计算公式为

(10)

M为清晰量;Mij为输出论域中的元素;βij为模糊集合的隶属度。

采用大数据模糊PID控制对切削机械加工稳进行定性分析,其操作流程如图2所示。

图2 基于大数据模糊PID控制的切削机械

由于切削机械加工过程中的控制系统主要是由被控制系统、检测器以及检测反馈机制等环节共同组成。所以采用大数据模糊PID控制方法完成切削机械加工稳定性控制,在系统受到不同因素的干扰之后,切削过程产生的状态参数会立即发生变化,通过传感器可以准确检测全部状态参数的变化信息,准确控制切削速度变化,保证表面加工情况稳定。在切削量比较大的情况下,需要降低切削速度;反之,在切削量较小的情况下,则需要提升切削速度。当传感器检测到参数完成转换之后,通过大数据模糊PID控制单元给定约束条件,同时对比不同性能指标的偏差,通过主机输出校正信号,修正系统输入参数,确保切削过程中设定条件和指标两者发生转换,稳定性达到最佳状态,实现切削机械加工稳定性控制。

3 仿真实验

为了验证本文方法的有效性,需要通过图3中的切削机械展开实验测试研究。

图3 切削机械

采用本文方法对切削机械加工过程实施控制后,将切削机械加工过程分别划分为加工时长相等的3个阶段,每个阶段加工时长固定为70 min,分析不同加工阶段下的稳定性变化情况,实验结果如图4所示。

图4 不同加工阶段切削机械加工稳定性分析结果

分析图4中的实验数据可知,在不同加工阶段,切削机械加工稳定性一直处于相对稳定的状态,且主轴转速对稳定性产生的影响也比较小。由此可见,本文方法可以更好控制切削机械加工稳定性。

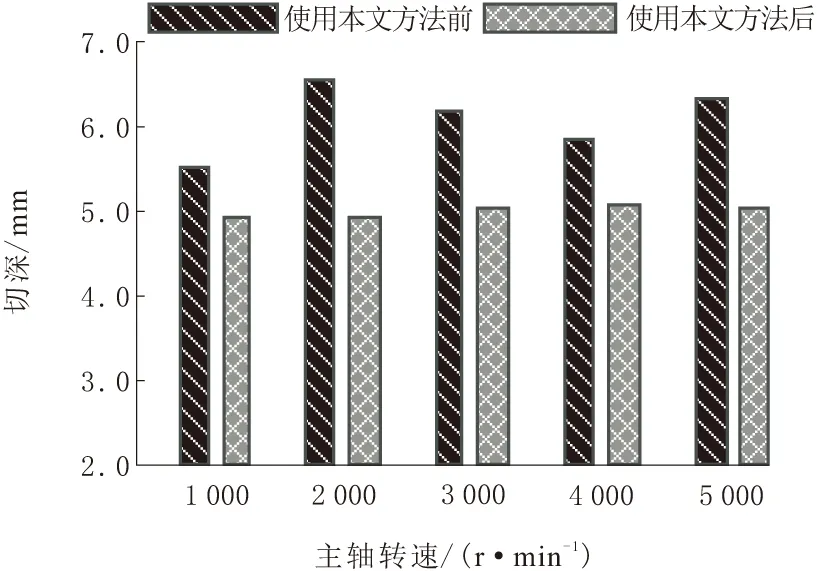

分析使用本文方法前后不同转速下切深变化情况,详细的实验测试结果如图5所示。

分析图5中的实验数据可知,在使用本文方法前,由于主轴转速不断变化,在切削机械加工过程可以会出现震颤的情况,导致切深时高时低,影响工件质量。但是在使用本文方法后,切深受到主轴转速的影响较小,一直处于十分稳定的状态,全面验证了本文方法的有效性。

图5 不同主轴转速下使用本文方法前后的切深稳定性分析

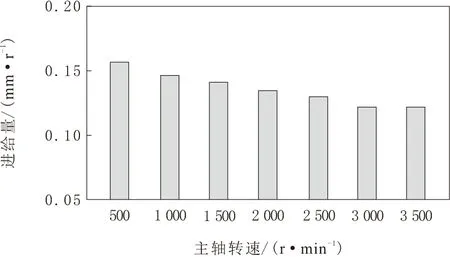

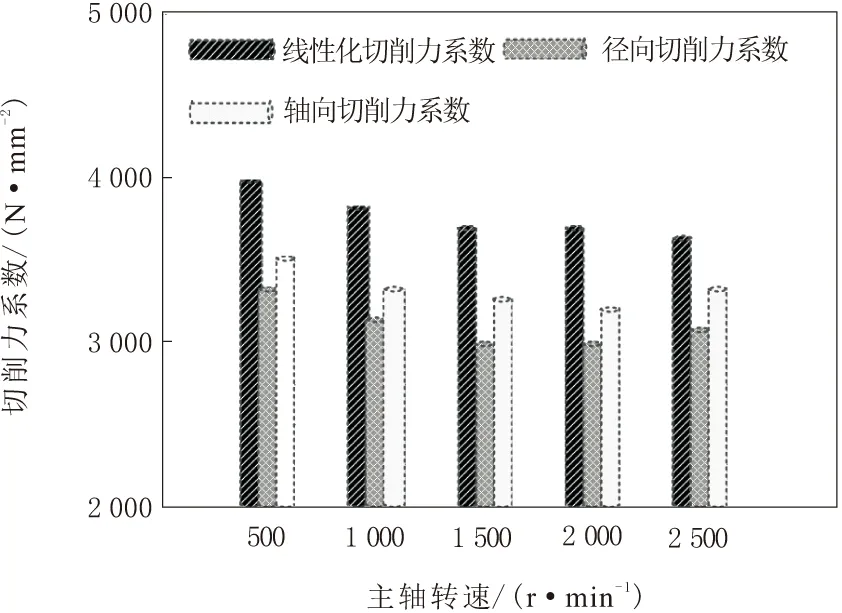

对不同主轴转速下的切削系数仿真模拟,分析不同切削参数下对应的进给量、径向切宽及切削系数的变化情况,详细的实验测试结果如图6~图8所示。

图6 不同切削参数下的进给量测试结果

图7 不同切削参数下的径向切宽测试结果

图8 不同切削参数下的切削力系数测试结果

通过分析图6~图8中的实验数据可知,进给量、径向切宽及切削力系数会随着主轴转速的增加呈缓慢下降趋势,但是整体区域比较稳定的状态。本文方法分析了切削力信号和切削机械磨损之间的关系,避免出现震颤的情况,有效确保切削机械加工过程的稳定运行。

4 结束语

针对传统方法存在的一系列问题,设计并提出一种基于大数据模糊PID控制的切削机械加工稳定性分析方法。经实验结果表明,该方法有效控制切深和切削力变化,使其处于稳定状态,全面验证了本文方法的有效性,为后续机械加工方面的研究奠定了坚实的基础。