SMA-13高黏沥青混合料路用性能研究及应用

2022-08-02白宏光

白宏光

(山西省交通新技术发展有限公司,山西 太原 030012)

0 引言

目前我国早期修建的高速公路已逐步进入维修养护期,出现了不同层次的裂缝及剥落等病害问题,针对该类病害一般采用铣刨路面后铺设沥青薄层罩面的方法进行养护,但相比于普通沥青混合料,对于高低温及水稳定性能要求也更高[1-2]。

高黏改性沥青作为胶结料以其优异的高低温性能及储存性能近年来逐渐出现在人们的视野中,国内学者已进行了相关研究。李梦怡[3]的研究表明在基质沥青中加入一定量的高黏改性剂后,沥青的车辙因子G*/sinδ得到了显著提高,4%高黏改性剂掺量,64℃测试条件下,提高了约1.2倍;梁亚军[4]在前人研究基础上进一步论证了高黏改性剂对沥青混合料的积极影响;江瑜[5]建立了计算模型并结合工程经验对高黏改性沥青混合料配合比设计方法进行了优化。但国内外目前针对高黏改性混合料的研究较少,缺乏系统的试验与应用支撑。

本文针对SMA-13型级配进行了高黏沥青混合料性能试验及在沥青薄层罩面中的应用研究,该研究对于我国旧路的维修与养护具有重要意义。

1 室内试验

1.1 试验材料

1.1.1 沥青

选用SBS类I-D级改性沥青,参照《公路沥青路面施工技术规范》(JTG F40—2004)[6]检测主要性能,结果见表1。

表1 SBS改性沥青检测指标

1.1.2 集料

粗细集料均选用玄武岩,矿粉选用石灰岩,按《公路沥青路面施工技术规范》(JTG F40—2004)检测性能,结果见表2。

表2 碎石集料的性能检测结果

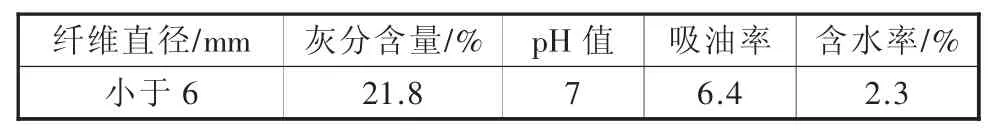

1.1.3 纤维稳定剂

在沥青混合料的各生产应用环节中加入一定量的纤维有助于提高混合料稳定性,避免出现离析等现象,并有效提高路用性能。本文选用路用木质素纤维,根据相关研究成果[7],木质素纤维掺量取0.3%,相关性能见表3。

表3 木质素纤维的物理性能指标

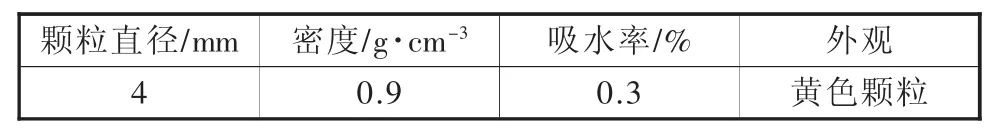

1.1.4 HVA高黏剂

试验选用路特牌LT-HVA高黏剂,颗粒状,颜色为黄色,相关物理性能见表4。综合相关研究成果[5]及厂家推荐,HVA的用量取HVA∶SBS改性沥青=7∶93。

表4 LT-HVA沥青高黏剂物理性能指标

1.2 高黏复合改性沥青混合料配合比设计

1.2.1 级配组成设计

SMA-13型矿料级配设计如表5所示。

表5 矿料级配设计(SMA-13)

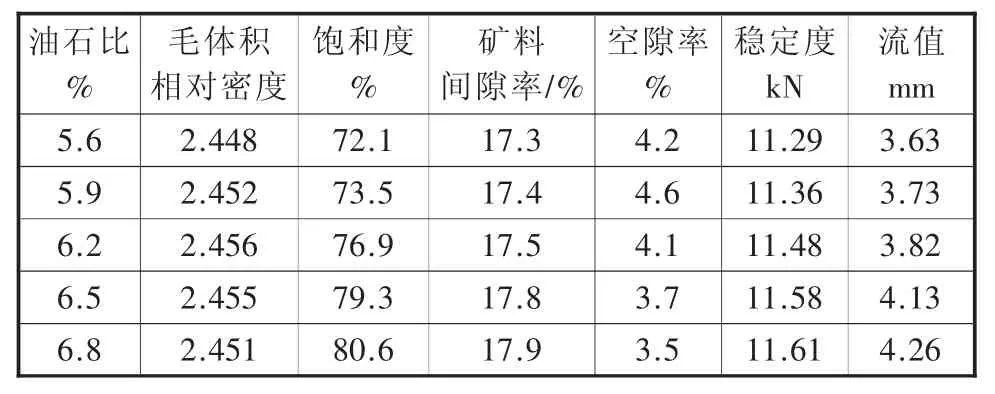

1.2.2 油石比设计

油石比初选6.8%、6.5%、6.2%、5.9%、5.6%,制备相应试件进行马歇尔试验。参照JTG F40—2004《公路沥青路面施工技术规范》对表6所示试验结果进行分析后,确定6.2%为最佳油石比。

表6 马歇尔试验结果

1.3 试验方案

参照JTG E20—2011《公路工程沥青及沥青混合料试验规程》,分别对掺加HVA高黏剂与未掺HVA高黏剂两种混合料试件进行室内试验分析路用性能,试验方案如表7所示。

表7 室内试验方案及条件

2 室内试验结果分析

2.1 高温稳定性

两种沥青混合料的车辙试验结果如表8所示。

表8 车辙试验结果 次/mm

由表8可知,两组试件的动稳定度值均大于规范要求值,其中,在加入HVA改性剂后,SBS改性沥青混合料的动稳定度提高了47.37%,高温性能显著提升。

2.2 低温抗裂性能

试验设备为MTS-810试验机,对试件的弯拉应变与强度进行测定以评定低温抗裂性能,得到表9所示结果。

表9 小梁弯曲试验结果

表9表明,SBS+HVA复合改性沥青的弯拉破坏应变相比于SBS改性沥青提高了21.26%,低温抗裂性能有一定的提升。

2.3 水稳定性能

浸水马歇尔试验与冻融劈裂试验结果如图1所示。

图1 水稳定性能试验结果

由图1可知,两种混合料的水稳定性能相差不大,冻融劈裂强度比与残留稳定度均满足规范要求。SBS改性沥青混合料的冻融劈裂强度比与残留稳定度在掺入HVA高黏剂后分别提高了2.35%、3.20%,水稳定性能稍有提升。

2.4 疲劳性能

试验仪器采用MTS-810型万能试验机,结果见表10。

表10 疲劳试验结果

表10表明,加入HVA高黏剂后的SBS改性沥青混合料,其疲劳寿命均优于SBS改性沥青混合料,其中应力比0.5、0.7时,分别提高了10.48%、10.89%,疲劳性能有一定的提升。

3 工程应用

3.1 工程概况

某高速公路长约49.6 km,建成于2010年,通车期间交通流量大,重载交通多,10年内未进行大修,2020年3月对其进行了路面病害调查,调查发现该路段病害路面比重达到了22.4%,主要病害为车辙、碎裂、网裂及线裂,PCI(路面状况指数)评定为C级,拟对该高速公路进行病害处治,处治措施为:旧路铣刨掉4 cm厚SMA-16上面层后,加铺SMA-13型沥青混合料罩面(SBS+HVA复合改性),选定K11+267—K12+267段作为试验路段,现场施工所用SBS沥青、HVA改性剂、木质素纤维及矿料等材料均同室内试验,生产配合比设计同室内试验,油石比取6.2%,HVA的用量取HVA∶SBS改性沥青=7∶93,该路段铺筑过程严格控制施工工艺与施工质量并及时做好试验检测。

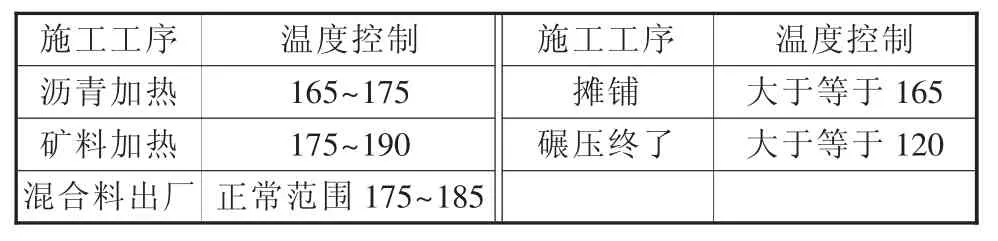

3.2 施工工艺

K11+267—K12+267试验路段旧路铺设薄层罩面的施工工序为:旧路面层铣刨→洒布黏层油→测量放样→拌和→运输→摊铺→碾压→养护。各施工阶段混合料温度控制标准见表11。

表11 混合料温度控制标准 ℃

a)旧路面层铣刨 采用铣刨机,准确设定并控制铣刨厚度,确保平整度。对铣刨面进行彻底清扫,采用清扫车+人工扫帚+大型空压机三者结合的方式进行清扫。

b)洒布黏层油 应在晴朗无大风天气进行,确保气温大于等于10℃。

c)测量放样 采用非接触式平衡梁自动找平控制方式,两侧边线即路缘石内侧边线。

d)混合料拌和 采用间歇式拌和机(型号LB4000B型),纤维添加设备FX-5000纤维投料机。投料顺序如下:同步倒入热集料、HVA颗粒与木质素纤维干拌(时间控制为15 s左右)→喷入SBS改性沥青→湿拌(时间控制为45 s左右)→出料。

e)混合料运输 运料车选用大于等于5辆,载荷量为30 t的自卸卡车以确保摊铺的连续。运输车应做好清洁及保温措施。运输过程中以35 km/h左右速度匀速前行,避免急刹、急停。

f)混合料摊铺 采用3台摊铺机(机器型号ABG8820)以1.5~3 m/min的速度进行摊铺,施工时提前对摊铺机器进行预热(预热时间0.5~1 h,烫平板的预热温度≥110℃),摊铺时应保证路面干燥,应在天气晴朗(温度≥15℃)情况下进行。

g)混合料碾压。

(a)初压 采用2台13 t双钢轮振动压路机(BW203AD-4)各占半幅碾压2遍,前静后振1遍,弱振1遍,碾压速度2~3 km/h,压轮重叠宽度不超过20 cm。

(b)复压 采用2台13 t双钢轮振动压路机(BW203AD-4)各占半幅振动碾压(强震)2~3遍,碾压速度3~4.5 km/h。

(c)终压 采用1台13 t压路机(型号CC622,速度3~6 km/h)全幅稳压1~2遍。

h)养护 路面碾压完成并自然冷却,养护48 h后开放交通。

3.3 试验路段性能检测

K11+267—K12+267试验路段上面层完成铺筑后,对其相应性能进行了检测,结果见表12。

表12 上面层验收检测结果

分析检测结果可知,表12所示各项检测结果均满足规范要求[7]标准值,且K11+267—K12+267试验路段在加铺HVA+SBS改性沥青混合料(SMA-13)罩面后,路面密实平整,无离析、轮迹、拥包等现象出现。

3.4 跟踪观测与评价

试验路段K11+267—K12+267通车1年内,对其进行了持续的观测,观测发现:旧路在加铺HVA+SBS改性沥青混合料(SMA-13)罩面后,路面平整密实,无车辙、拥包及裂缝等病害产生,实际应用效果良好。

4 经济效益分析

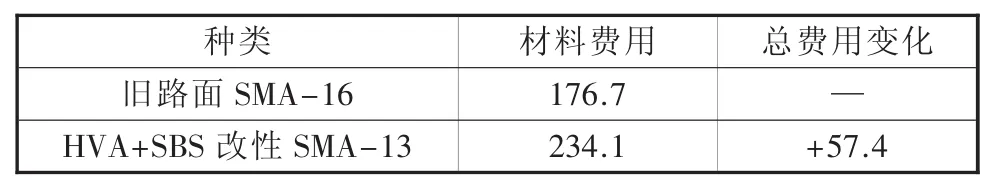

对比分析高速公路旧路上面层SBS改性沥青混合料(SMA-16)及加铺罩面中所采用的HVA+SBS改性沥青混合料(SMA-13)的每公里成本,可得表13所示结果。

表13 成本对比 万元

由表13可知,相比于旧路面SMA-16,上面层采用HVA+SBS高黏改性SMA-13后,路面的成本增加了约67.4%,但根据室内试验可知,加入HVA高黏剂后的SBS改性沥青混合料,其高温稳定性能提升显著。同时具备较好的低温抗裂性能,可有效延长沥青路面的使用寿命,全寿命周期的分摊成本得到有效降低。虽一次性投资较大,但长期来看能够降低维修与养护成本,延长了使用寿命。

5 结语

通过室内试验对高黏沥青混合料路用性能进行了研究,并对其在沥青薄层罩面中的应用效果进行检测评价,得出以下主要结论:

a)SBS改性沥青混合料的动稳定度在加入HVA高黏剂后提高了47.37%,高温稳定性能显著提升。

b)SBS改性沥青混合料的低温抗裂、抗疲劳及水稳性能均在加入HVA高黏剂后有一定程度的提升。

c)旧路在加铺SMA-13型高黏沥青混合料罩面后,构造深度及抗滑值(BPN)较大,路面抗渗性能优异,实际应用效果较好。

d)SMA-13型SBS+HVA复合改性沥青混合料可有效延长沥青路面的使用寿命,虽一次性投资较大,但长期来看能够有效延长道路使用寿命,有效降低维修与养护成本。