泡沫沥青冷再生技术发展与展望

2022-08-02郝培文李志刚徐金枝

郝培文,李志刚,徐金枝

(长安大学 公路学院,陕西 西安 710064)

0 引言

随着全球环境问题日益凸显,低碳经济已成为人类发展的焦点,绿色公路现已成为公路建设的主流。目前我国沥青路面旧料利用率仅为20%左右,远达不到发达国家水平,也无法达到“十二五”规划要求。泡沫沥青冷再生技术是指将沥青路面经过铣刨、翻挖、回收、破碎和筛分后,加入一定比例的泡沫沥青、新集料(如需要)和水,经过拌合、摊铺和碾压等工艺,形成满足一定性能要求的路面结构层的一种路面养护维修技术。泡沫沥青冷再生作为一种节能、环保、低碳技术,在我国受到广泛关注。因其常温拌合、常温碾压,减少筑路机械燃油减少有害气体排放,在节约燃料的同时减少碳排放,起到经济环保的效果[1]。大量采用废旧路面材料可有效解决因旧料堆放带来的占用土地问题,降低砂石料开采对环境的破坏,缓解了砂石料资源日趋紧张的矛盾。该技术对实现道路行业低碳生产,发展循环经济提供了重要的技术支持,具有显著环保意义。尽管冷再生技术在国内应用越来越广泛,但冷再生技术在工程中仍存在诸多问题:设计中仅以劈裂强度作为设计指标,以冻融劈裂强度比作为验证指标,相对而言指标单一;虽然泡沫沥青冷再生混合料无需较长的养护期,但是研究表明其仍须在水分散失后才能形成较高的强度[2],为此需对再生混合料进行养生。研究表明,现场混合料强度要达到室内长期养生强度需要23~200 d。然而泡沫沥青冷再生混合料常常会出现早期损坏,但是目前设计研究中少有考虑其早期强度;同时规范中所采用的加速养生方法与现场养生方法存在较大差异,导致室内设计强度与现场芯样强度存在区别。因此,泡沫沥青冷再生技术在实际应用中所出现的问题依然较多,对其进一步深入研究显得尤为必要。

1 泡沫沥青冷再生混合料室内养生方法

1998年美国沥青协会研究认为,养生不充分导致冷再生层含水率过高,会增大再生层开裂的可能,并且会减慢铺筑热拌沥青层后再生层强度形成速度[1]。对于现场养生,再生层强度主要取决于气候环境:合适的天气条件下,再生层可以在短时间形成强度;但是对于低温、高湿度或者再生层铺筑后遇雨状况下,再生层养生时间需延长。2002年世界道路协会(PIARC)经过研究推荐,再生层残留水分大部分蒸发之后才能进行热拌沥青层加铺,这也是诸多国家所达成的一致认识。冷再生混合料中含水率过高会影响其再生混合料强度的形成,过早覆盖热拌沥青混合料会导致再生层内水分无法排出,从而影响到再生层的强度和寿命。养生时间不仅仅取决于再生层铺筑时的气候条件,还取决于交通量大小。大多数欧洲国家,均以残留含水率来确定热拌沥青加铺层施工时间,一般为1.0%~1.5%[3]。西班牙要求7 d后残余含水率低于1.0%时或者可以钻芯时,方可进行热拌沥青结构层加铺。

2009年美国联邦公路管理局调查研究表明,各个州的养生时间要求或者残余含水率要求并不相同。亚利桑那州、爱荷华州、南达科塔州、佛蒙特州和华盛顿州等要求含水率应低于1.5%[4-5];科罗拉多州要求1.0%,堪萨斯州要求2.0%;特拉华州、爱达荷州、缅因州、马里兰、内布拉斯加州、内华达州、新罕布什尔州、纽约、俄亥俄州、安大略省和宾夕法尼亚州等要求4~45 d养生时间[6]。尽管各个研究机构所推荐养生时间、残留含水率并不相同,但基本在1.0%~2.0%之间。对于泡沫沥青,国际沥青协会要求残余含水率低于最佳拌合用水率2%左右,而英国规定泡沫沥青冷再生层最低养生时间为36 h。Jenkins等研究发现通车运营2~5年内冷再生路面层力学性能逐年增长[7],但是2~5年后其力学强度基本达到稳定水平。国内一般规定含水率低于2%或者7 d可钻芯即可铺筑上面层。

20世纪70年代,Bowering提出泡沫沥青冷再生混合料早期养生条件为60℃养生3 d的养生方法[8]。许多学者在研究中不断对试件的包裹方式、养生时间进行调整形成适用的养生方法。该养生方法提出后,基于该养生温度的养生方法被广泛应用,直到现在我国再生规范仍采用60℃作为泡沫沥青冷再生混合料的养生温度。

20世纪80年代,Lee提出以室内试验-现场强度关系建立养生方式[9],室内养生与现场实际养生强度结合来确定养生时间,确立了室内模拟现场养生的思路,为后续养生方法的探究奠定了基础。

1982年Ruckel提出以40℃作为冷再生混合料的养生温度,并提出养生24 h以模拟现场7~14 d的早期养生阶段[10];养生72 h以模拟现场养生30 d的养生状况。研究表明,相比50℃养生温度,40℃养生条件下,泡沫沥青不会产生流动造成沥青重新分布。但是,采用室温养生存在诸如湿度等不可控因素的影响。因此,Ruckel所提出的40℃养生温度值得借鉴,然而,由于我国气候、施工要求等差异,Ruckel提出的模拟早期和中长期养生方法在我国并不完全适用。

1983年,Castedo、Wood认为泡沫沥青冷再生混合料强度随养生时间增长,主要在于其早期养生阶段的1~3 d内[5]。因此,如何选取合适的养生方法,保证混合料在早期阶段达到强度迅速增长,与现场养生契合是关键。比如,采用与现场接近的温度,改变裹覆方式,使室内加速养生过程中水分散失速率与散失路径与现场接近。

1984年,Roberts研究了泡沫沥青冷再生混合料养生环境对其强度的影响[11]。研究发现,烘干养生后的泡沫沥青冷再生试件强度是加湿养生后试件强度的两倍。试验强度差异巨大,这与水泥稳定类材料存在显著差异,说明环境湿度对其养生影响较大。作为松散类材料,泡沫沥青冷再生混合料中泡沫沥青的分散状态造成上述强度差异。

1994年,Maccarrone研究发现60℃养生3 d可以达到现场13个月强度,烘箱加速养生后回弹模量与建设完成12个月钻芯回弹模量一致[12]。Maccarrone提出的加速养生方法,其优势在于大大缩短了室内混合料的养生时间,并且得到的混合料强度与现场1年后强度接近。然而,60℃养生温度过高,在现场养生过程中难以到达。同时,60℃温度已经超过了新加泡沫沥青的软化点,可能造成泡沫沥青在养生过程中的“流动”作用,进而影响到泡沫沥青玛蹄脂的分散程度。再者,养生温度过高,混合料内水分散失速率过快,与现场养生阶段水分的散失路径也存在较大差异。因此,选择泡沫沥青冷再生混合料养生温度时,应该综合考虑冷再生混合料中泡沫沥青“重分布”及水分散失特性,同时还需考虑加速养生的原则。

1999年Jenkins和Van de Ven等提出46℃养生3 d模拟15 mm厚冷再生混合料表面月平均温度30℃条件[7],该养生条件可以模拟中长期养生状况;为了模拟短期养生条件,提出40℃养生1 d模拟7~14 d强度。该养生方法充分结合了现场养生时的养生温度等养生状况,室内模拟养生与现场实际养生具有相关性,这一点值得借鉴。

2003年,Marquis提出采用40℃养生3 d养生方法来模拟泡沫沥青全厚式再生混合料的中长期性能[13]。采用40℃养生温度,与施工现场路面实际养生温度更加接近。

2004年,Wirtgen提出分阶段养生的养生方法,即,初期养生阶段采用带模室温养生24 h;终期养生阶段采用 40℃密封养生48 h;冷却阶段室温放置3 h。Wirtgen公司采用新的试件裹覆方式,使试件内部含水率达到平衡状态。但初期养生阶段,养生温度较低,水分散失较少,混合料内含水率过高。因此,导致终期养生阶段中平衡含水率过高,与现场实际养生阶段存在较大差别。同时,室内养生时不可控因素较多,比如室内温度、湿度等,这些不可控因素都会对其养生造成影响。

Lee等推荐采用60℃养生6 h和24 h,来模拟早期养生阶段和中长期养生阶段混合料性能。60℃烘箱养生方法在我国应用较为普遍,实际上60℃开放养生24 h后,混合料内部含水率往往仍较高,混合料强度无法达到最高。同时,与前文所述,高温养生可能会导致泡沫沥青在混合料内重新分布,导致混合料内泡沫沥青分散状态发生变化。

Yongjoo Kim通过对比不同养生条件下间接拉伸强度得出[14]:60℃养生2 d比40℃养生3 d其间接拉伸强度要高。60℃养生温度可能影响到泡沫沥青分散状态,进而影响到泡沫沥青冷再生混合料空隙分布状态,从而导致其强度与40℃养生后强度不一致。

鉴于60℃作为泡沫沥青养生温度时存在诸多缺陷,K.J.Jenkins结合南非气候,采用不同裹覆方式研究了泡沫沥青冷再生混合料养生阶段中强度、含水率变化规律[15],形成了南非冷再生试件加速养生标准:对于劈裂试件采用40℃开放养生72 h;对于三轴试件,采用40℃养生至试件含水率60%,再全密封进行养生,总养生时间控制为72 h。

2011年,Yongjoo Kim采用多种裹覆方法和养生时间[16],研究了含水率及养生时间对泡沫沥青冷再生混合料的劈裂强度、动态模量及流变数的影响。研究表明,随着养生时间的增加,混合料力学强度出现增长,但并非迅速增长,而是与混合料内含水率有关。进一步研究表明,无论哪种裹覆方式(开放、密封)的养生早期,再生混合料力学强度增长不大,而待含水率显著降低后,再生混合料强度才会显著增长。

李秀君通过对比开放养生和密封养生,发现两种养生方式对混合料强度的影响不大。我国规范规定泡沫沥青冷再生混合料的养生方法是60℃烘箱加速养生不少于40 h,开放养生和密封养生两种裹覆方式中水分散失速率存在差别,水分散失路径也不一样。且讨论混合料强度时,受混合料本身含水率影响较大。同时,密封时试件含水率也相当重要。探究不同裹覆方式(密封与否)对冷再生混合料强度的影响,首先应明确密封时混合料含水率的大小及养生结束后混合料含水率情况。

目前养生所采用温度争议主要集中在40℃和60℃。同时,对于泡沫沥青冷再生混合料的不同裹覆方式也主要集中在开放养生、半密封养生、全密封养生这几种养生方式。

综上所述,对于泡沫沥青冷再生混合料养生温度仍存在较大争议。我国规范目前采用的60℃养生温度,已超出常用基质沥青的软化点,可能会造成泡沫沥青在混合料内发生“流动”。泡沫沥青的“流动”则会沿空隙空间进行,从而改变原有的空隙结构。目前,对于养生温度的研究大多只停留在宏观力学强度的对比上,对于养生温度对泡沫沥青冷再生混合料内部沥青分布及微细观空隙结构的影响尚无研究,无法从本质上揭示养生温度对泡沫沥青强度的负面影响,无法改变养生温度与现场养生脱节的现状。

对于试件的裹覆方式,国外研究者做出大量研究,提出不同的试件裹覆方式。而他们所提出的裹覆方式和养生时间,均基于室内加速养生-现场养生接近的原则。由于地区气候差异、再生层的上覆层铺筑要求的差异,无法将这些裹覆方式和养生时间直接照搬。而国内又未形成一套完整的泡沫沥青冷再生混合料养生方法。

2 泡沫沥青冷再生混合料早期强度发展规律及评价方法

2003年Thomas研究认为乳化沥青稳定类再生混合料在其早期养生阶段类似于级配碎石材料[17],而中长期则类似于热拌沥青混合料,因泡沫沥青冷再生混合料中泡沫沥青裹覆状态与乳化沥青冷再生混合料中乳化沥青的裹覆状态截然不同。但该试验结论对于泡沫沥青冷再生混合料这类松散类材料是否适用,仍有待研究。

2008年,H.D.Lee采用宏观力学试验研究了早期养生阶段泡沫沥青冷再生混合料劈裂强度的发展规律[14]。研究发现:早期养生阶段,泡沫沥青冷再生混合料劈裂强度增长缓慢,而养生后期其强度增长迅速。Lee指出泡沫沥青冷再生内含水率变化是产生该现象的原因。

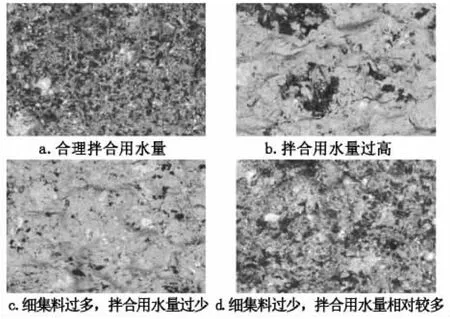

2010年,Fu Pengcheng采用图像处理手段,研究了泡沫沥青冷再生混合料养生阶段强度形成机理[18]。研究发现,只有泡沫沥青胶浆和集料之间的水分散失后,其强度才能形成。混合料内拌合水量差异,也会导致泡沫沥青分散不均匀。图1为不同拌合用水量下泡沫沥青的分散状况。

图1 不同拌合用水量下泡沫沥青的分散状况

2011年,Y.J Kim通过研究发现冷再生混合料的强度主要取决于混合料内部含水量及养生时间[16],通常加入少量水泥或者石灰以促进其早期强度的形成。含水率大小直接影响到泡沫冷再生混合料强度,基于此,许多国家和地区在铺筑上覆层时做出含水率的要求。

2014年,Thanaya研究提出水泥掺量和水分散失是导致室温下混合料早期强度形成的最主要的两个因素。养生过程中水分的蒸发与强度形成密切相关,且对早期强度影响巨大。

2015年,F.Cardone研究表明,泡沫沥青冷再生混合料强度变化情况与混合料内含水率变化情况关系密切,早期养生阶段水分散失过快也会影响到混合料强度。

2016年,Li Zhigang、Hao Peiwen等通过CT扫描、图像处理等手段研究发现[19],泡沫沥青冷再生混合料在其早期养生阶段,随着水分散失混合料破坏由黏附性破坏向黏聚性破坏发展。而CT扫描试验结果表明,早期养生后,混合料内部空隙变化不大。

2006年,哈工大董泽蛟、谭忆秋等针对乳化沥青冷再生混合料初期易松散破坏的特点,提出了Superpave体积设计法和新的性能评价方法,通过试验验证取得了较好的效果。

2007年,因乳化沥青冷再生混合料成型初期黏结性低,易出现早期松散破坏等病害。曹丽萍、谭忆秋等,采用肯塔堡飞散试验评价乳化沥青冷再生混合料的抗松散能力。

2012年,夏平采用肯塔堡飞散试验以及钻芯试验分别对乳化沥青冷再生混合料的可工作时间、抗早期松散能力以及早期现场取芯能力进行分析,提出了乳化沥青冷再生混合料的早期评价指标。

2013年,马永锋采用乳化沥青黏结力试验仪提出黏聚力来评价乳化再生混合料早期强度。

2014年,王宏采用肯塔堡飞散试验对泡沫沥青冷再生混合料长期养生状况下的抗松散性能进行了研究。

2016年,张迪提出以养生阶段含水量不高于1.5%作为早期强度控制指标。冷再生混合料早期强度指标的控制仍没有统一的标准。

综上所述,有关泡沫沥青冷再生混合料的早期养生阶段强度形成机理尚不明确,大多停留在宏观力学强度规律的研究上。对泡沫沥青冷再生混合料早期强度研究尚无涉及,缺乏早期强度评价方法和指标。导致部分冷再生工程实施后出现了不同程度的问题,如冷再生层施工后早期强度不足,无法及时取出芯样,延误了上覆沥青层的铺筑进度。

3 泡沫沥青冷再生混合料设计方法

随着沥青冷再生技术的发展,各国各地区提出不同的冷再生设计方法,由于冷再生混合料组成的复杂性,其特性与热拌沥青混合料有明显差别,各地区所提出的冷再生混合料设计方法也存在较大差异。美国沥青再生协会提出3种不同的冷再生混合料设计方法。AASHTO根据不同地区气候差异、地理差异、资源差异和交通差异,提出适用于不同地区的冷再生混合料配合比设计方法。

2009年,南非沥青协会在TG2第一版基础上又发布了TG2第二版《沥青稳定材料技术指南》,提出了泡沫沥青及乳化沥青冷再生混合料详细的材料分级体系;尝试性地开发了相对简易的三轴测试设备,用于冷再生混合料抗剪性能的实验室理论分析研究,并提出了三阶段组成设计方法,设计流程见图2[20]。该设计体系考虑以抗剪强度作为混合料评价指标,并根据交通量大小分级设计,设计体系更为合理全面。

图2 南非三阶段配合比设计流程

3.1 设计方法与其他国家和地区的区别

a)根据旧料状况及交通量大小,将铣刨材料划分为3类:BSM1、BSM2、BSM3。其中BSM3含泥量相对较大,一般用于交通量相对较低的路面基层。而BSM1及BSM2类似我国沥青路面回收材料,由该混合料组成的冷再生路面层一般具有较好的力学强度和抗剪性能。

b)根据交通量等级分级设计。第一阶段(适用交通量<3MESA)采用马歇尔击实法成型101.6×63.5 mm试件,初选沥青用量,以ITS试验确定选择合适的活性添加剂;第二阶段(适用交通量3MESA~6MESA)采用振动击实成型150×127 mm试件,根据ITS确定最佳沥青用量;第三阶段(适用交通量>6MESA)采用振动成型150×300 mm试件,以简易三轴试验确定泡沫沥青冷再生混合料的三轴抗剪特性,以三轴抗剪特性作为混合料设计指标。考虑到三轴试验能够获取混合料内黏聚力和内摩擦角,而混合料黏聚力和内摩擦角是综合表征混合料力学强度和刚度的重要指标。

c)养生方法区别。第一阶段试件养生均以40℃开放养生;第二阶段采用平衡含水率方式,即试件内含水率降低至一定程度后采用塑料袋密度养生(30℃开放养生至含水率下降至初始含水率60%,然后40℃烘箱密封养生48 h)。

d)残留黏聚力作为抗水损害能力评价。试件置于注水容器内,以动水压力为140 kPa进行反复抽真空。以干湿两种条件下主应力比作为残留黏聚力,用于对冷再生抗水损害能力进行评价。

其他国内外研究者也对泡沫沥青冷再生混合料配合比设计做出相当多研究。2007年—2011年徐金枝、邢傲雪、刘娜等先后研究水泥对冷再生混合料永久变形、抗水损害能力及疲劳特性的影响,并初步提出冷再生混合料配合比设计及检测的相关技术指标及方法,为冷再生技术规范的制定起到技术支撑作用。国内其他学者针对冷再生混合料养生方式、成型方式及设计指标均做出大量研究,以得到更为合理的设计方法。然而,这些冷再生设计方法均为局部修正马歇尔设计,其本质与现行再生规范所提出的马歇尔设计方法基本类似。

3.2 目前我国规范沿用的设计方法存在的弊端

a)泡沫沥青冷再生混合料成型方法并不适用。泡沫沥青冷再生混合料沥青的裹覆方式与热拌沥青混合料完全不同,却采用与热拌沥青混合料相同的成型方法。

b)泡沫沥青冷再生混合料中大粒径颗粒的存在影响了混合料试件力学性能的测定。

c)设计中仅以干、湿劈裂强度作为设计指标,设计指标单一,且极易达到,并不利于冷再生混合料设计和推广。

d)性能验证指标单一,无法满足泡沫沥青层位上移以及交通量增大的需求。

e)设计时未考虑交通量因素。不同交通条件下对泡沫沥青冷再生结构层的使用性能要求应有所不同,现有的设计方法对不同交通条件仅仅简单地变化劈裂强度指标的大小,而没有相应地针对性的设计指标。

因此,有必要借鉴国内外先进的研究成果,进一步对泡沫沥青冷再生混合料设计方法进行研究。

4 泡沫沥青冷再生混合料力学性能变化规律

1987年,Bissadade等通过对比热拌沥青及再生混合料的疲劳性能发现,HMA的疲劳性能远优于再生混合料,这主要是由于热拌沥青混合料中沥青裹覆良好,且沥青用量相对较高;而再生混合料中新旧沥青无法有效融合,其有效沥青含量低得多,疲劳性能要差。

Vorobieff、Preston发现泡沫沥青冷再生混合料疲劳寿命优于乳化再生,但远低于HMA。泡沫沥青冷再生混合料属于松散类材料,材料本身的偏柔特性促成混合料疲劳特性优于乳化再生。

2007年,Lee与Kim研究发现旧沥青含量越高,再生混合料疲劳性能越差但其抗车辙能力越强。He Gui-ping通过研究发现RAP掺量对其抗永久变形能力影响不大。冷再生混合料中,旧沥青并未起到黏结料作用。一般认为RAP为“黑石”,忽略RAP上裹覆的旧沥青。

研究表明,沥青路面在经过冻融循环作用后,其力学性能会出现不同程度的衰减。冻融循环作用下,一方面,进入混合料内部的水结冰后形成膨胀应力,这种膨胀应力会对混合料内部结构造成一定损害;另一方面,水侵入沥青与集料界面会破坏沥青与集料间的黏附作用,从而降低混合料强度。

冻融循环作用下,沥青冷再生混合料抗剪强度显著减小,混合料内部水化产物遭到破坏,同时其总空隙率及空隙分布状态也发生变化。冻融循环作用下,水侵入泡沫沥青冷再生混合料内部,由于固液态变化在空隙内产生膨胀力,可能会破坏水化生成产物,进而破坏泡沫沥青冷再生混合料内部空隙结构,降低其力学强度。

季冻区路面遭受冻融循环作用后,热沥青层遭到破坏,冷再生层则受到雨水侵蚀从而加剧了再生层的损害。研究表明,多次冻融循环作用下混合料力学强度及疲劳特性均有所衰减。赵新以ECS性能测试方法评价再生混合料抗水损害能力,发现冻融循环作用显著降低再生混合料的抗永久变形能力。上述研究表明,经过多次冻融循环后,冷再生混合料疲劳特性及抗永久变形能力显著下降,但研究均停留在宏观力学表征角度上,并未深入研究泡沫沥青冷再生混合料在多次冻融循环作用后其微细观结构特性变化规律和宏观力学特性之间的相关关系。

CT试验及扫描电镜试验结果表明,冻融作用改变混合料内部大空隙的数量,大空隙数量的增加显著降低其力学强度。随着再生层位的不断上移,对其抗水损害要求也越来越高,研究冻融循环作用对其性能的影响十分必要。同时,作为一种多孔材料,冷再生混合料内部空隙分布状况并不清楚,而国内外多以空隙的平均孔径、空隙级配及分形理论来分析混合料微细观空隙特性。泡沫沥青冷再生混合料这类松散类材料,浸水后其强度显著降低,目前国内多以冻融劈裂强度比来评价其抗水损害能力。

5 泡沫沥青冷再生混合料微细观结构

泡沫沥青冷再生混合料空隙率一般在8%~13%范围内,这与常规热拌沥青空隙率差别较大。空隙的分布特性对泡沫沥青冷再生混合料的技术性能有显著影响。因冷再生混合料空隙率通常较大,其空隙特性对其性能影响也是众多研究的焦点。

2002年—2003年,M.H.Sadd及N.Pouliot等通过微观手段对乳化沥青微细观结构及界面黏附状况进行研究。

2007年,Arambula等通过对CT扫描图像进行处理,评价了沥青混合料内部空隙分布与水稳定性的关系。

2014年,王宏通过CT扫描试验发现,导致再生混合料冻融后力学性衰减的根本原因为混合料内部大空隙数目增多[21]。

高磊则通过CT试验对泡沫沥青冷再生与常规热拌沥青混合料试件内部空隙直径、数目沿试件高度的分布进行研究,发现二者存在显著差别,泡沫沥青冷再生混合料空隙数目多且孔径较小,而热拌沥青混合料空隙数目少,但空隙孔径相对较大。

混合料内部空隙与混合料性能存在其特定关联,而如何评价混合料内部空隙的分布特征也备受关注。研究表明:Weibull统计模型能够较好地反映混合料内部空隙的分布特征,通过Weilbull函数分析泡沫沥青冷再生混合料内空隙的分布形态。

由于混合料内部空隙数目多、空隙形状复杂,难以统一分析。裴建中、蒋炜等诸多学者利用分形理论对混合料内部空隙的不规则、不确定及自相似特性进行综合分析。

为了进一步明确水泥对混合料的微细观特性的影响,研究者通过多种手段对冷再生混合料微细观结构进行研究。CT及扫描电镜研究表明水泥水化产物与冷再生混合料内沥青胶浆交织形成空间结构,起到“加筋”“填充”作用,提高混合料强度的同时,对混合料内部不同体积的空隙数量产生影响。

因常温压实且加水拌合,冷再生混合料空隙率通常较大,水分散失后形成多孔结构;同时,水泥水化产物的交织影响也对混合料内部空隙进行分割,从而增加空隙的数目。对于多孔混合料其内部空隙分布对混合料强度影响较大,分析混合料内部空隙形态及分布情况对再生混合料强度至关重要。Colas通过扫描发现HMA内部单位体积空隙仅有330个,而冷再生混合料则有7 200个,混合料内部空隙数目的差异导致二者性能存在显著差别。

Ruckel提出采用观察法结合施工经验判断再生混合料内部沥青分布的优劣。

Jenkins通过数量统计的手段对再生混合料内部沥青颗粒的大小及分布进行分析。

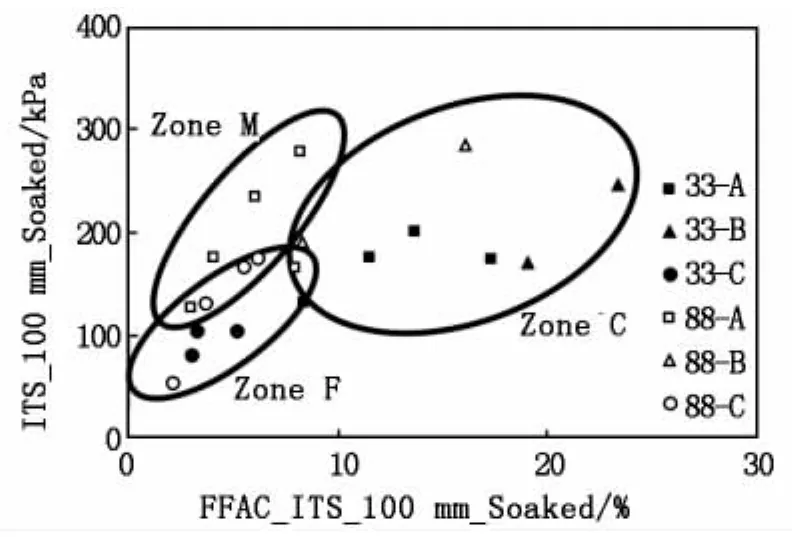

付鹏程等采用破裂面沥青面积比(FFAC)评价再生混合料中沥青分散优劣,并建立FFAC与再生混合料强度的关系。图3为泡沫沥青占破裂面积比与混合料劈裂强度的关系。从图中可以发现FFAC越大,泡沫沥青强度越高。

图3 泡沫沥青占破裂面积比与混合料劈裂强度的关系

综上所述,鉴于泡沫沥青冷再生混合料多孔特性、泡沫沥青“点焊状”分布的特点,国内外采用多种手段对其空隙特性进行分析,并以图像处理手段对泡沫沥青分布形态进行探讨。但对微细观结构分析未能与宏观力学特性相结合,不能有效揭示泡沫沥青冷再生混合料强度损伤机理和强度形成机理。

6 结语

通过国内外文献综述分析总结得出如下结论:

a)对于泡沫沥青冷再生混合料养生温度仍存在较大争议。我国规范目前采用的60℃养生温度,可能会造成泡沫沥青在混合料内发生“流动”。对于养生温度对泡沫沥青冷再生混合料内部沥青分布及微细观空隙结构的影响尚无研究。

b)有关泡沫沥青冷再生混合料的早期养生阶段强度形成机理尚不明确,大多停留在宏观力学强度规律的研究上,缺乏早期强度评价方法和指标。

c)目前我国规范泡沫沥青冷再生混合料设计中仅以干、湿劈裂强度作为设计指标,设计指标单一,且极易达到,并不利于冷再生混合料设计和推广。性能验证指标单一,无法满足泡沫沥青层位上移以及交通量增大的需求;现有的设计方法对不同交通条件仅仅简单地变化劈裂强度指标的大小,而没有相应的针对性的设计指标。

d)鉴于泡沫沥青冷再生混合料多孔特性、泡沫沥青“点焊状”分布的特点,将微细观结构分析与宏观力学特性相结合,才能有效揭示泡沫沥青冷再生混合料强度损伤机理和强度形成机理。