固化剂含量对水性环氧改性乳化沥青微表处的性能影响

2022-08-02赵果萍

赵果萍

(山西交通控股集团有限公司,山西 太原 030006)

0 引言

随着我国高速公路总里程的飞速增长及汽车保有量的不断增加,路面维修、养护工作愈发重要。为实施和推广全寿命周期成本及路面20年不大修等理念,传统的“矫正性养护”逐渐被“预防性养护”所取代[1]。微表处具有成本低廉、施工方便、污染小等优点[2-3],逐渐成为公路预防性养护常用的手段之一。然而,由于原材料、配合比及施工环境气候等原因,微表处仍存在性能衰减迅速、耐久性不佳、易发生早期破坏等不足。主要是因为微表处结构中沥青与集料之间的黏结力不佳,直接导致集料抗剥落性差;更有甚者,在高温条件以及汽车荷载作用下,集料受到挤压而重新排列,导致微表处抗滑性能衰减明显。因此沥青胶结料性能是微表处应用的核心。

现阶段,工程应用中通常采用丁苯橡胶(SBR)改性乳化沥青。添加SBR胶乳后的改性乳化沥青残留物拥有极佳的黏韧性,大大改善微表处的低温抗裂性能;但对高温及抗车辙性能提升不明显[4-5]。水性环氧树脂是一种固化物强度高、高温稳定性优异、黏附性强且储运方便的环境友好型新材料[6],是理想的乳化沥青聚合物改性剂。水性环氧乳化沥青通过乳化沥青、水性环氧树脂固化体系(水性环氧树脂+水性固化剂)按一定比例掺配而成,可兼顾二者的材料性能优势,作为改性沥青胶结料应用于微表处混合料,能提升其抗磨耗、抗水损、抗剥落等性能,增强微表处磨耗层的耐久性。

1 原材料

1.1 水性环氧固化体系及水性环氧固化物

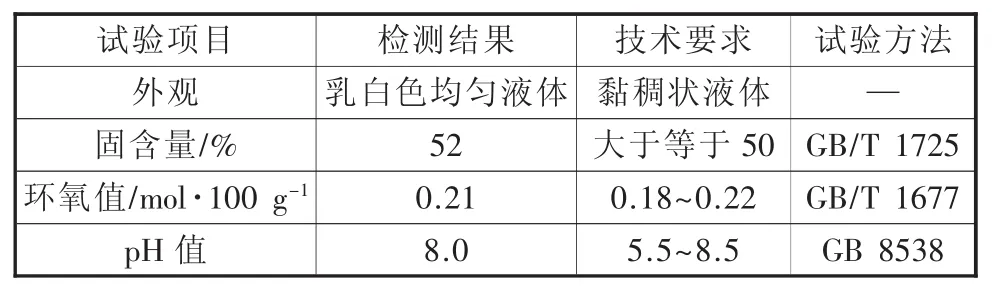

该试验中,水性环氧树脂选用购自上海润碳新材料科技有限公司的水性环氧乳液MU601,具体指标如表1所示。满足国标《道路用水性环氧树脂乳化沥青混合料》(GB/T 38990—2020)[7]的要求。水性固化剂WAT-4-1由实验室自制,技术指标见表2。

表1 水性环氧树脂技术指标

表2 水性环氧固化剂技术指标

按照环氧当量与活泼氢当量比例为1∶1.2进行核算,确定MU601和WAT-4-1按质量比1∶0.6使用,掺配混合均匀后即得水性环氧固化体系,该固化体系在室温条件下随着时间推移逐渐发生化学固化反应,形成不熔不溶的三维空间网状结构的水性环氧固化物。

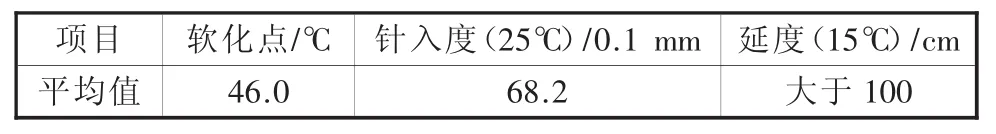

1.2 乳化沥青

试验中所用沥青选用中海油70号基质沥青,其基本指标见表3。该试验选用市售阳离子型慢裂快凝乳化剂CMK-206,使用胶体磨制备成乳化沥青,经测试其性能满足《微表处和稀浆封层技术指南》(JTC/T F40-02—2005)[8],其性能如表 4 所示。

表3 中海油70号基质沥青主要指标

表4 乳化沥青基本技术指标

1.3 水性环氧乳化沥青的制备

采用“先乳化后改性”的基本方法,取计量的水性环氧树脂和水性固化剂按比例充分搅拌至呈白色均一液体,随后加入至乳化沥青,室温条件下机械搅拌(转速500 r/min)15 min后即得水性环氧乳化沥青材料。

因为水性环氧固化物强度高脆性较大,在环氧体系改性之前,预先在乳化沥青中加入3%(折合固体质量)的阳离子型SBR胶乳(60 wt%)。

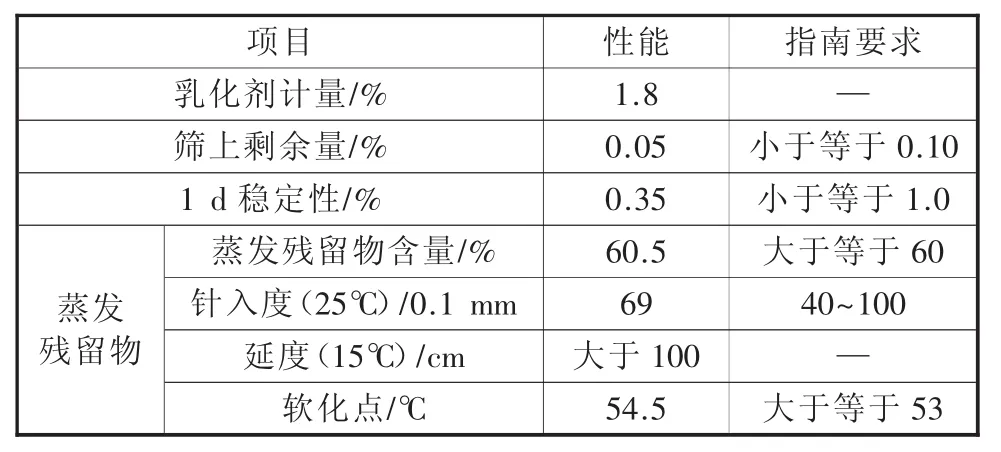

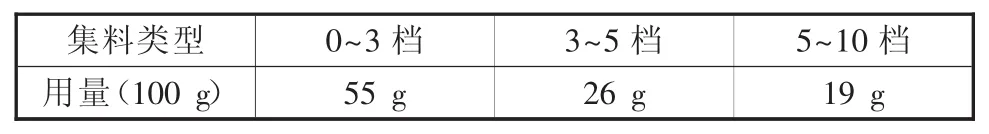

1.4 集(矿)料

集料及矿粉均选用石灰岩,取自太原东二环检测项目工地,各项指标均符合《公路沥青路面养护技术规范》(JTG 5142—2019)[9]规定。级配采用《公路沥青路面施工技术规范》(JTG F40—2019)[10],如表 5所示规定的MS-3型中值级配。为加快改性乳化沥青的破乳,提升稀浆混合料的早期强度,在混合料拌合过程中加入1%(占集料质量的百分比)的硅酸盐水泥(标号 42.5)。

表5 MS-3型中值级配表

对集料进行筛分,并依据中值级配表绘制合成级配曲线,最终确定各档集料的质量用量如表6所示。

表6 各档集料的质量用量比例表

1.5 微表处稀浆混合料最佳油石比的确定

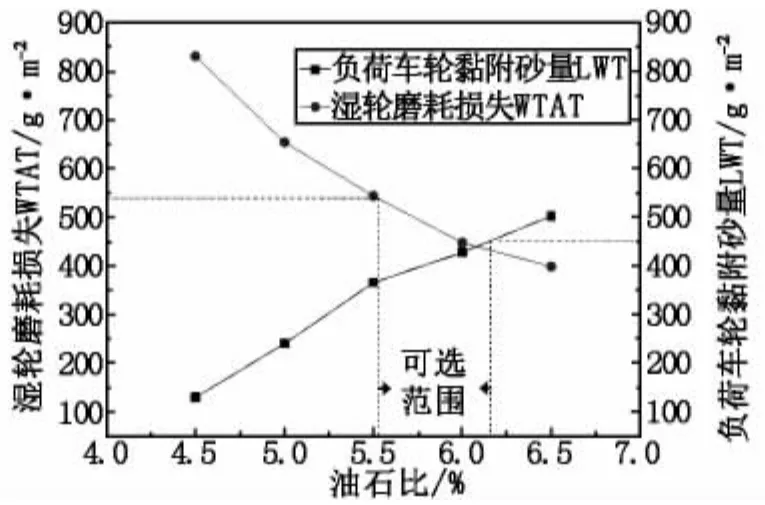

该试验通过湿轮磨耗试验(1 h)和负荷车轮黏砂试验测得的1 h湿轮磨耗损失、黏附砂量与油石比的关系绘制曲线来确定微表处稀浆混合料最佳油石比范围,继而为后续评价微表处混合料的路用性能提供基础。

结合工程经验,固定SBR胶乳掺加量为乳化沥青质量的3%,且乳化沥青内不掺加水性环氧树脂固化体系,水泥掺加量为集料总质量的1%,稀浆混合料拌合用水量范围为集料质量的3%~8%.选定油石比范围为4.5%~6.5%,制作湿轮磨耗及负荷车轮黏砂试件进行试验,试验结果如图1。

图1 微表处1 h湿轮磨耗损失及黏附砂量与油石比关系曲线

由图1分析易知,随着沥青质量的逐渐增大,微表处稀浆混合料的1 h湿轮磨耗损失WTAT呈现不断下降的趋势,当油石比提升至5.5%左右即可满足规范要求。混合料的负荷车轮黏砂量随油石比的增加逐渐增大,当油石比大于6.2%后便超过规范要求的上限450 g/m2。在试验过程中观察易知,当油石比超过6.5%时,破乳后混合料试件表面泛油光,在工程应用中会引起路表泛油。综上所述,该试验的油石比应处于5.5%~6.2%这一范围间。

2 结果与讨论

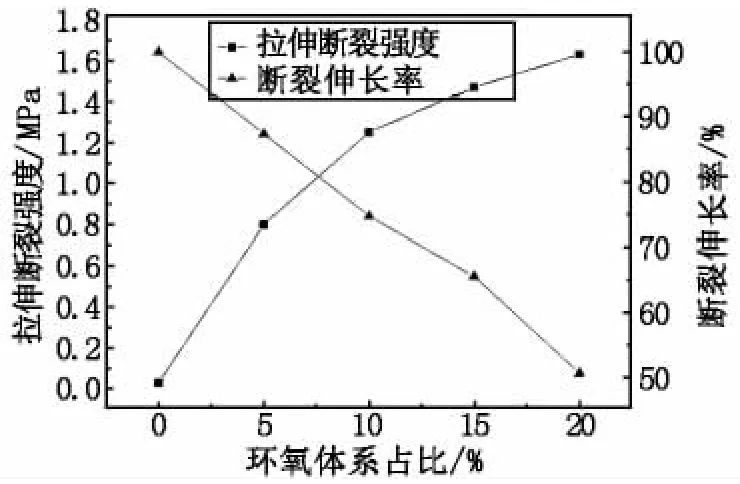

2.1 水性环氧乳化沥青的蒸发残留物拉伸强度试验

由于水性环氧乳化沥青随着水分的挥发,体系中沥青的破乳和环氧树脂的交联固化反应同时进行,最后形成“环氧沥青”。因此,规范JTG F40规定的对乳化沥青残留物性质测试方法不再适用于水性环氧乳化沥青。依据国标GB/T 38990规定,通过考察蒸发残留物的断裂拉伸强度及伸长率来表征水性环氧乳化沥青的蒸发残留物性能。

参照《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》(GB/528—2009)[11],制备“哑铃状”试件,室温条件下养护3 h后进行拉伸应力应变性能测定,拉伸速率为(50±5)mm/min,断裂瞬间的强度和伸长率结果见图2。

图2 改性乳化沥青残留物拉伸断裂强度、拉伸断裂伸长率与水性环氧固化体系掺量关系图

由图2易知,水性环氧固化体系的掺加,提升了改性乳化沥青的力学强度。随着水分的蒸发,环氧树脂分子与固化剂接触发生化学固化反应;与此同时,乳化沥青不断破乳,沥青颗粒填充、依附在环氧树脂固化物网状结构内,形成类似“加筋”结构,继而使整个体系的力学性能及结构强度得以显著增强。当水性环氧固化体系掺加量为20%时,改性乳化沥青的残留物断裂拉伸强度达到1.63 MPa,远强于基质乳化沥青。

水性环氧乳化沥青蒸发残留物的拉伸断裂伸长率随水性环氧固化体系掺加量的增加而逐渐降低,说明改性乳化沥青体系从热塑性材料逐渐向热固性材料转变。即体系由沥青颗粒为主相、环氧树脂固化物大分子为分散相的这一状态逐步衍变为以环氧固化物网络为主相、沥青颗粒为分散相的结构。

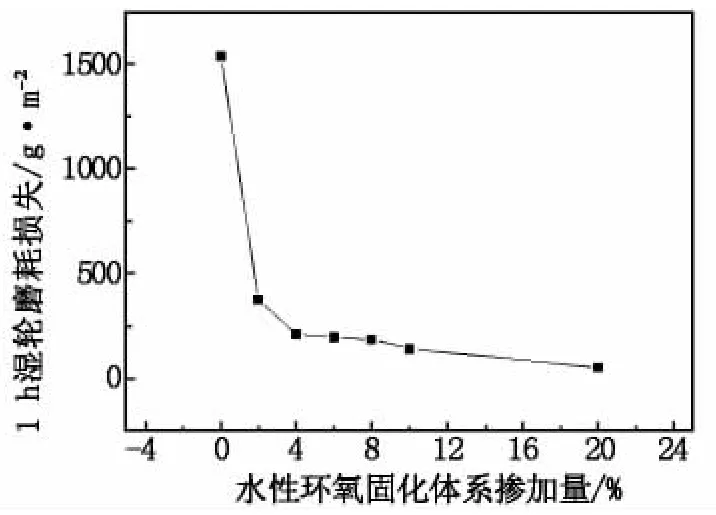

2.2 水性环氧固化体系对微表处混合料抗磨耗性能的影响

图3呈现出水性环氧固化体系的掺加量分别为2%、4%、6%、8%、10%和20%的改性乳化沥青混合料的抗磨耗性能的变化规律。随着环氧体系掺加量的增加,湿轮磨耗损失值逐渐降低,说明混合料抗磨耗性能提升明显。分析其原因,沥青体系的破乳和环氧体系的固化交联同时发生又相互影响。乳化沥青的破乳将石料(骨料)充分裹附;环氧固化体系与沥青颗粒交互缠绕,环氧固化物大分子网络在裹附沥青的集料间起到类似“加筋”作用,因此复合体系相比单纯沥青胶结料具有更高的黏附性和强度。但当环氧固化体系掺加量达到10%后,1 h湿轮磨耗损失值曲线趋于平稳,不再产生大幅变化,混合料耐磨耗能力的提升不与水性环氧固化体系用量呈正相关,综合考虑成本及混合料抗磨耗性能,确定10%为水性环氧固化体系的最佳掺量。

图3 不同环氧固化体系掺量的改性乳化沥青混合料湿轮磨耗损失图

2.3 水性环氧乳化沥青微表处的水稳定性能影响研究

该试验采用浸水6 d湿轮磨耗试验、冻融循环湿轮磨耗试验分别对微表处混合料的水稳定性能及耐久性进行全面考察评价。按JTG F40规定成型湿轮磨耗试件分为两组,一组置于25℃恒温水浴中浸泡6 d进行6 d湿轮磨耗试验;另一组先放入25℃的恒温水浴中浸泡1 h,后置于-18℃低温环境中16 h进行冷冻,接着放入45℃恒温水箱养护12 h,之后进行湿轮磨耗试验。

该试验使用水性环氧固化体系外掺用量分别为2%、4%、6%、8%、10%和20%的改性乳化沥青成型湿轮磨耗试件进行浸水6 d湿轮磨耗试验和冻融循环湿轮磨耗试验,试验结果见图4。

图4 不同固化体系掺量的浸水6 d湿轮磨耗试验和冻融循环湿轮磨耗试验损失图

图4中易知,水性环氧固化体系的掺入对微表处混合料的水稳性能有明显改善。随着环氧固化体系掺量的增加,微表处混合料的浸水6 d和冻融循环的湿轮磨耗损失都呈下降的趋势,且差距逐渐减小。说明水性环氧固化体系的掺入提升了微表处混合料抵抗冻破坏的能力。该结构显著增加了胶结料与集料间黏附作用,当温度应力循环及水侵蚀作用下,有效抵抗了水及荷载对集料产生的冻融剥落作用,提升了微表处混合料的水稳定性。

当环氧体系掺量达到10%时,6 d湿轮磨耗损失和冻融湿轮磨耗损失下降均趋于平缓,因此从成本及性能角度考虑,水性环氧固化体系的最优掺量为10%.

3 结语

a)结合工程经验及室内试验,微表处油石比应处于5.5%~6.2%.

b)相比于传统基质乳化沥青,水性环氧乳化沥青蒸发残留物的断裂拉伸强度大大提升。当水性环氧固化体系掺加量为20%时,改性乳化沥青的残留物断裂拉伸强度达到1.63 MPa。水性环氧固化体系的加入,使乳化沥青体系的力学强度显著增强。

c)水性环氧固化体系的掺入,显著提升了微表处混合料的抗磨耗性能及水稳定性能。在综合考虑成本及性能的基础上,水性环氧固化体系的最佳掺量为10%.