700 MW 水内冷发电机纯水系统橡胶膨胀节的研究与应用

2022-08-02龚燎原卞五洲

龚燎原,揭 阳,卞五洲

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443133)

0 引言

橡胶膨胀节通常称为可曲挠橡胶接头,是一种弹性的连接元件,具有良好的耐腐蚀性,吸收位移性能好,重量轻[1],其内部致密度高,能够承受较高压力,弹性变形效果优异[2],在刚性管道系统中设计使用的橡胶膨胀节可给管道提供必要的柔性[3],其作用为补偿管路径向及轴向偏差,降噪减震。因此,橡胶膨胀节广泛应用于输送水、空气、酸、碱和油等介质的管道连接,在发电厂、冶金、石化等行业都得到普遍应用[4]。

某大型水力发电厂每套纯水装置各安装有6 个橡胶膨胀节:1 号和2 号纯水泵进、出口膨胀节4 个;热交换器进、出口膨胀节2 个。在长期运行使用中橡胶膨胀节出现了各种故障,如表面裂纹、鼓包、渗水甚至破裂导致纯水大泄漏而使机组停运。

针对橡胶膨胀节在使用过程中出现的问题,有必要对其进行研究分析并提出改进建议,以使橡胶膨胀节能更好适用于纯水系统,提高纯水系统的可靠性。

1 现有橡胶膨胀节

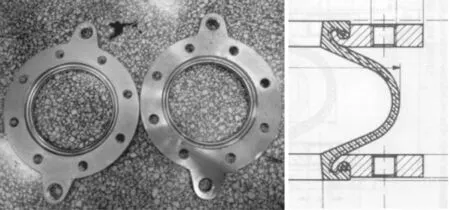

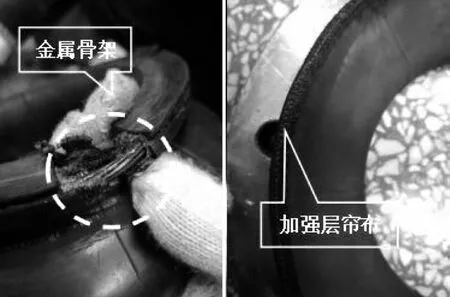

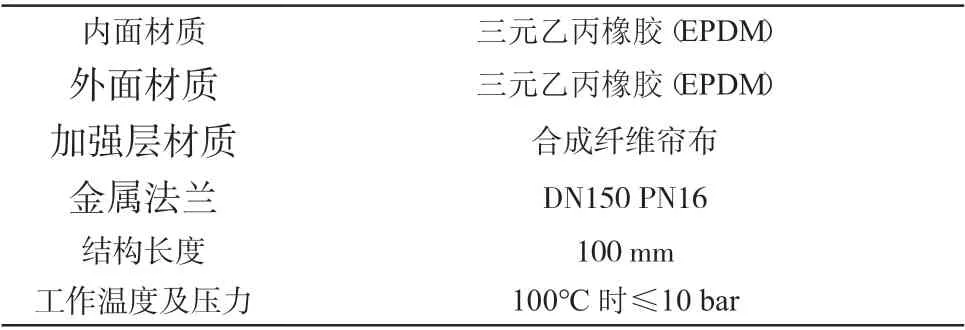

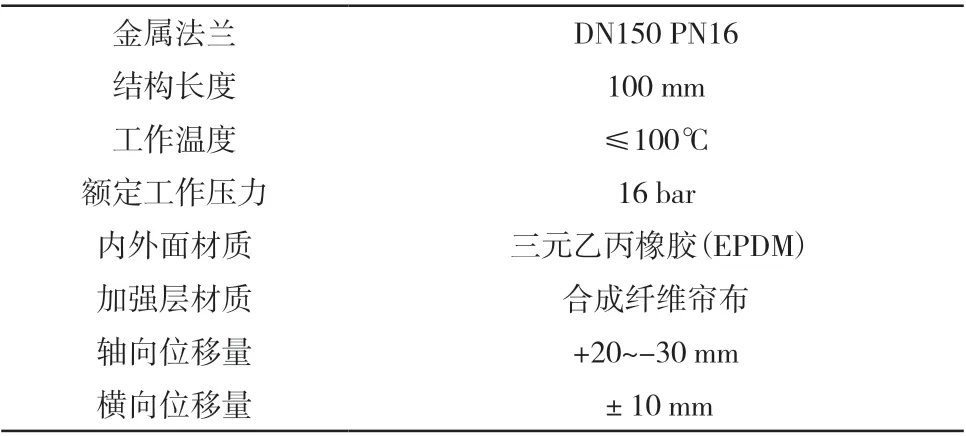

某大型水力发电厂纯水系统采用的橡胶膨胀节是德国TUBOFLEX 的DN150 型橡胶膨胀节,由两端带橡胶凸缘的光滑波纹补偿元件与金属法兰组成(如图1、图2 和图3 所示),金属法兰采用松套结构(如图4 所示)。波纹补偿元件内外面为三元乙丙橡胶,加强层为合成纤维帘布加强夹层(如图5 所示)。加强夹层一直延伸至金属法兰的橡胶凸缘,凸缘内有硬钢丝骨架(如图5 所示),并嵌入金属法兰内圈凹槽。橡胶膨胀节上下端面近似于平面,橡胶面微微凸起。橡胶膨胀节的关键参数如表1 所示。

图1 橡胶膨胀节结构示意图

图2 橡胶膨胀节金属法兰面

图3 橡胶膨胀节侧面及螺孔

图4 橡胶膨胀节金属法兰及其与波纹补偿元件组合剖面

图5 橡胶膨胀节波纹补偿元件内部结构

表1 橡胶膨胀节关键参数

2 常见故障分析

膨胀节外层橡胶厚度不均匀、纤维与橡胶存在脱层等制造缺陷是导致橡胶膨胀节发生开裂的主要原因,同时在交变应力和环境介质的双重作用下,橡胶发生老化,加速了橡胶膨胀节的开裂[5]。山东某火电厂由于冬季冷缩的原因,再加上管道安装节距预留过大,橡胶膨胀节伸长长度不够,造成脱落[6]。

在某大型水力发电厂纯水系统共156 个橡胶膨胀节,自运行以来,因为故障导致更换的橡胶膨胀节数量有50 个,故障率达到32%。橡胶膨胀节经常出现的故障有:(1)波纹补偿元件外表面鼓包、渗水甚至破裂;(2)波纹补偿元件外表面裂纹。

橡胶膨胀节波纹补偿元件鼓包、渗水与其结构特点有关(膨胀节结构如图1 所示),其主要原因为:

(1)纯水系统长期运行后橡胶膨胀节金属法兰内沿橡胶凸起受到磨损,或是波纹补偿元件内结构不合理(如金属骨架安装位置不正确),高压水流进入波纹补偿元件内部,使内部层壁分离,外表面出现鼓包、渗水甚至破裂;

(2)橡胶膨胀节的波纹补偿元件内表面出现细微针孔、裂纹等,导致高压水流逐渐渗入内部,使元件内部层壁分离。

橡胶膨胀节波纹补偿元件外表面出现裂纹,主要原因为:

(1)橡胶膨胀节波纹补偿元件外层存在脱层等制造缺陷导致表面发生开裂;

(2)在振动与高压水流的双重作用下,长时间运行后橡胶发生老化,使波纹补偿元件外表面开裂。

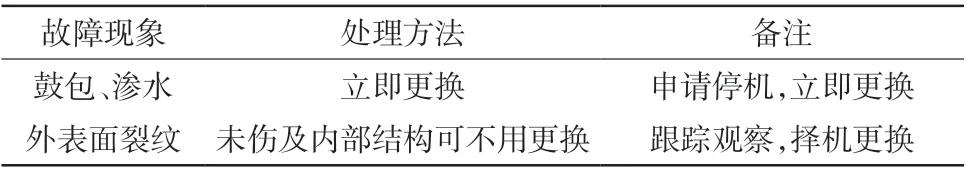

故障处理方法如表2 所示。

表2 橡胶膨胀节故障处理方法

纯水系统橡胶膨胀节在运行过程中亟待解决的主要问题是橡胶膨胀节鼓包、渗水。一旦出现此问题,必须立即停机更换,严重影响纯水系统及发电机组的可靠性。而且橡胶膨胀节鼓包、渗水如发现不及时,很容易发展成补偿元件破裂,导致纯水大泄漏,机组停运。同时波纹补偿元件的材质质量和结构也对橡胶膨胀节的使用寿命有很大影响。

3 改进思路

通过对纯水系统现有橡胶膨胀节的结构与其鼓包、裂纹等故障的原因分析,我们从以下几方面提出改进方法:

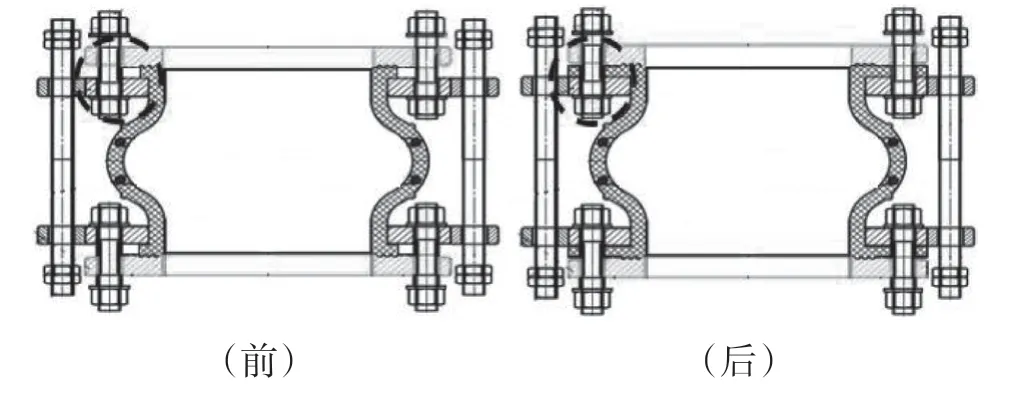

(1)扩大金属法兰内沿橡胶面积,使内沿橡胶面覆盖整个金属法兰端面(如图6 所示)。因橡胶膨胀节金属法兰内沿橡胶面是该装置设计最为薄弱的部位,改进后可使橡胶膨胀节金属法兰内沿橡胶面受到的压力分散到整个端面上,降低其因应力分布不均而破损的机率;

图6 橡胶膨胀节改进前后结构示意图

(2)增加加强层合成纤维帘布的层数,足够密集的合成纤维帘布层可防止因材质质量或结构的不足而导致损坏;

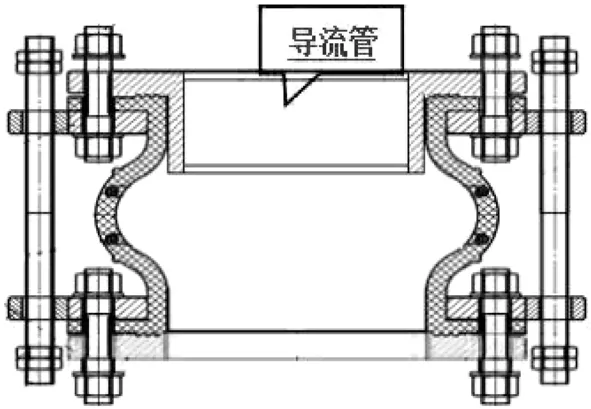

(3)在橡胶膨胀节与管路法兰之间加一个导流管(如图7 所示),避免高压水流直接冲击橡胶膨胀节端部橡胶面。由于导流管将直接加装在管路内,一旦破损可能难以被发现而导致严重后果,所以此改进措施需待进一步研究和试验。

图7 加装导流管后的橡胶膨胀节

4 新型橡胶膨胀节

按照以上思路进行考虑以后,在现有橡胶膨胀节的基础上设计了一种新型橡胶膨胀节,以更好地满足要求,新型橡胶膨胀节关键参数如表3 所示,设计图如图8 所示。

表3 新型橡胶膨胀节关键参数

图8 新型橡胶膨胀节设计图

新型橡胶膨胀节外型在轴向、径向尺寸上与现用型号一致,可直接安装到纯水系统管路上,其位移量也完全满足管路要求。且橡胶膨胀节的两个金属法兰端面完全被橡胶覆盖,确保法兰面平整。

内外面为三元乙丙橡胶,该橡胶耐酸碱、耐腐蚀,使用温度范围为-50~150℃,抗耐性能较好。

加强层为合成纤维帘布,原14~16 层合成纤维帘布增至为16~25 层帘布,设计承受水压从纯水泵10 bar(约1.0 MPa)工作泵压提高至16 bar。该材料强度较好,具备弹性,可更好地吸收各种震荡。

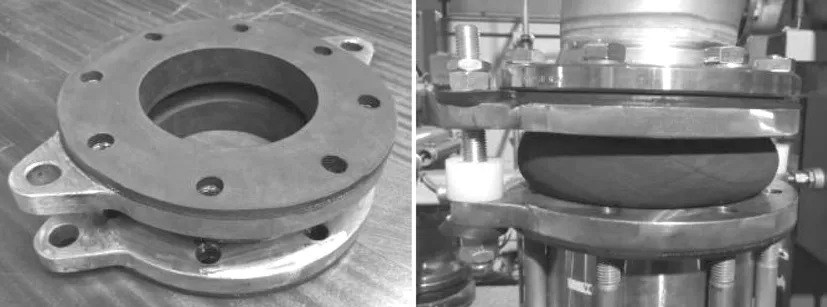

当前,通过与国内厂家合作,已得到了通过国标认证的新型橡胶膨胀节原型(如图9 所示)。并将该型橡胶膨胀节安装至纯水系统纯水泵出口管路,进行水压试试验及试运行试验,迄今未发现有任何异常情况。新型橡胶膨胀节在此期间表现良好。

图9 新型膨胀节及现场安装图

5 结语

本次研究应用改进现用的橡胶膨胀节,不仅能有效降低橡胶膨胀节出现故障的几率,提高纯水系统运行时可靠性,减少维护人员的工作量,而且能降低维护成本,创建较大的经济效益。主要结论如下:

(1)延长橡胶膨胀节的使用寿命,减少检修人员更换油封的维护工作量;

(2)减少更换橡胶膨胀节的频率,从而减少橡胶膨胀节及相关密封垫采购数量,降低纯水系统维护成本;

(3)减少因更换橡胶膨胀节导致的机组停运次数,间接增加机组运行时间,提高经济效益。