水电站调速系统存在反向供气风险的研究

2022-08-02豆乐飞赵业文胡婷婷

豆乐飞,赵业文,胡婷婷

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443133)

0 引言

水电站调速系统的压力油罐是保证机组正常运行的重要储能装置。罐内大量的压缩空气保证了调速系统工作压力的稳定。当气量减少时,供气系统会对压力油罐进行补气操作,若此时供气系统压力低于压力油罐正常工作压力,可能会出现压力油罐向供气系统反向供气现象,进而造成压力油罐、回油箱油位异常,威胁到机组的正常运行。通过对供气干管加装压力监控、补气装置加装单向阀、自动补气装置的开启增加闭锁条件等措施,可以有效避免这一现象发生。

1 调速系统压油装置及其供气系统简介

1.1 调速系统压油装置简介

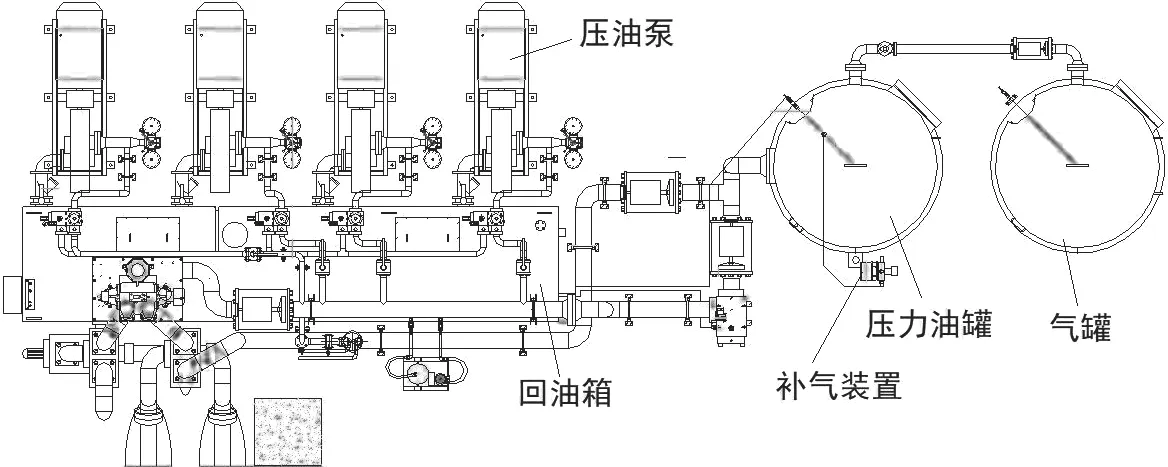

水电站调速系统是保证机组正常运行的核心系统,机组的开度控制、频率控制和功率控制等都需要通过调速系统来实现。如图1 所示,某电站右岸Alstom 机型调速系统主要由压油装置、主配压阀、事故配压阀、接力器、分段关闭装置、过速装置、冷却器、各过滤器和各控制阀组等组成。其中压油装置是调速系统重要的动力供应装置,由3~4 台160 kW 的三螺杆油泵、油泵出口阀组(负责油泵的加载、卸载和超压保护)、1 个22 m3的回油箱、1 个16 m3的油罐、1 个16 m3的气罐和补气装置等组成。系统的正常工作压力范围6.1 MPa~6.3 MPa。主供油管管径200 mm。

图1 调速系统现场布置图

1.2 压油装置供气系统简介

如图2 所示, 某电站右岸压油装置供气系统由3 台型号为H280-WL、压力等级为10 MPa、排气量为3.4 m3/min 的活塞式空压机、2 个额定工作压力为10 MPa 的4m3屋内立式储气罐、两路出口减压阀管路等组成。两个储气罐的正常工作压力范围为8.6 MPa~9.0 MPa。储气罐出口有两路减压阀管路,“一主一备”并联布置。减压阀将储气罐的压力降至6.8 MPa~7.3MPa,减压后的压缩空气由油压装置供气干管供给机组调速系统压力油罐使用。

图2 压油装置供气系统图

2 压力油罐油气比控制原理

压力油罐是调速系统重要的储能装置。罐内蓄积的压力油保证了调速系统的介质供应,蓄积的压缩空气保证了调速系统工作压力的稳定。正常情况下,罐内应保持合适的油气比,以保证油量和气量的平衡。油量和气量之间为此消彼长的关系,当气量偏少时,油泵会向压力油罐注入更多的油量以维持系统压力的稳定,压力油罐油位就会偏高;反之,压力油罐油位就会偏低。以某电站右岸Alstom 机型21F 调速系统为例,油气比的控制主要体现在补气装置对压力油罐油位的控制上,当压力油罐的油位高于2 620 mm 时,补气装置开始补气,当自动补气计时器达到5 min 时,补气停止。

3 调速系统反向供气案例分析

3.1 调速系统反向供气案例过程概述

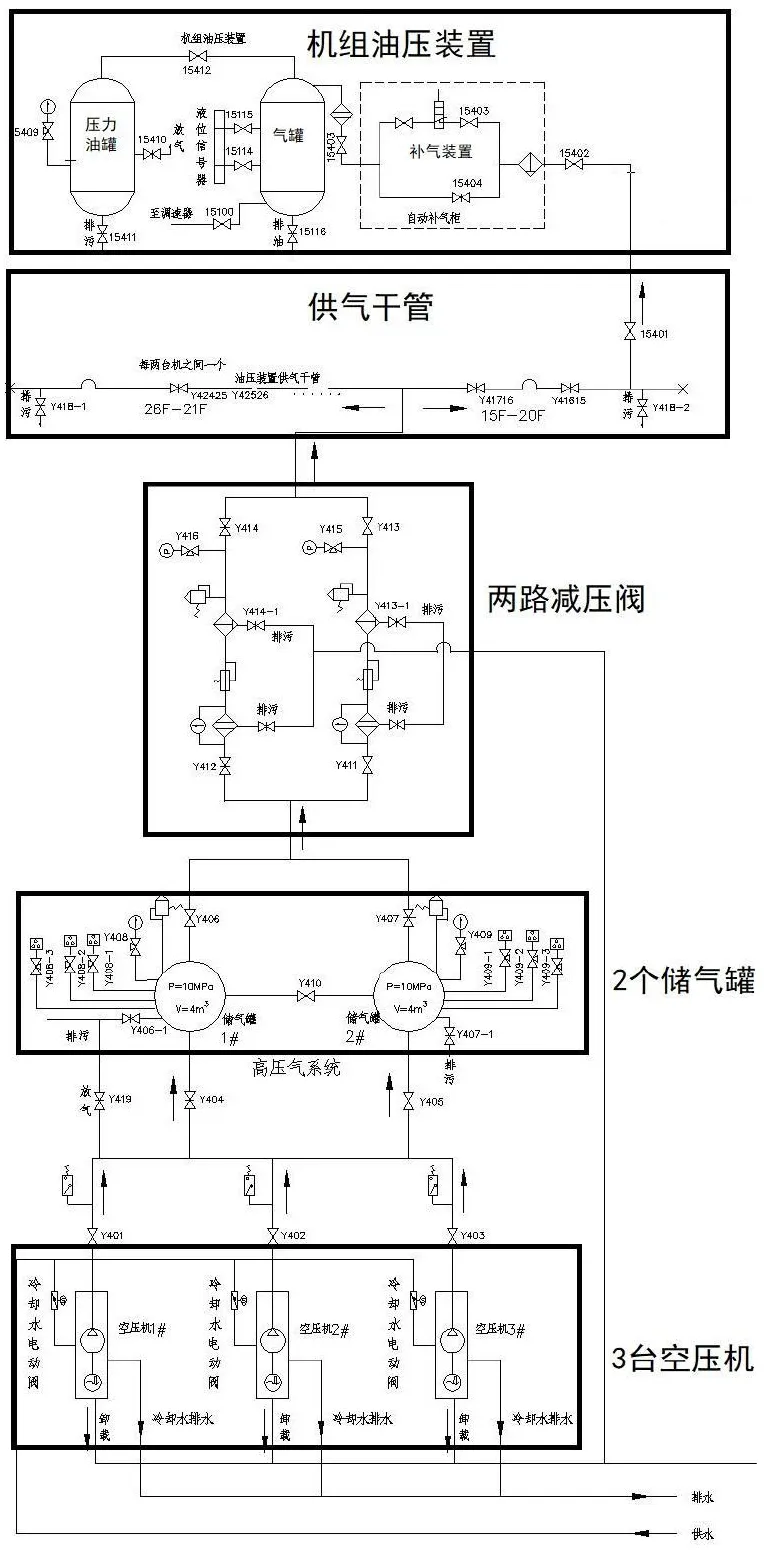

如图3 所示,以某电站右岸Alstom 机型21F 调速系统的一次反向供气故障为例进行过程分析。正常情况下,供气系统减压阀出口压力(即压油装置供气干管压力)为6.8 MPa~7.3 MPa,调速系统的正常工作压力为6.1 MPa~6.3 MPa,供气干管压力高于调速系统的正常工作压力。当补气阀开启时,压油装置供气系统可以正常给调速系统供气。

图3 调速系统反向供气故障波形图

从图3 可以看出,从2022-1-13 20:13 开始至次日凌晨7:58,压油装置供气1 号、2 号储气罐压力一直处于正常范围内(8.6 MPa~9.0 MPa),但压油装置供气干管的压力在缓慢的下降,在图中标记位置已经降至5.4 MPa(正常范围6.8 MPa~7.3 MPa)。此时的供气干管压力已经低于调速系统正常工作压力(6.1 MPa~6.3 MPa)。

此时,恰逢21F 调速系统压力油罐的油位高于2 620 mm(正常情况下,随着压力油罐气量的损耗,油位会缓慢升高),补气装置启动。由于供气干管压力只有5.4 MPa,21F 调速系统压力油罐开始向供气干管反向供气。由于油罐气量损失,为了维持21F调速系统压力处于正常工作范围内,油泵向压力油罐供油的频次开始增加。回油箱平均油位下降,压力油罐平均油位上升,回油箱油位出现低报警、压力油罐油位出现高报警。维护人员切换至另一路减压阀后,供气干管压力恢复正常。压油装置供气恢复正常,21F 调速系统压力油罐、回油箱逐渐回归正常油位。

在随后的故障排查中发现供气干管压力下降的原因为减压阀没有正常工作,压油装置供气1 号、2号储气罐的气源不能通过减压阀给供气干管供气。随着干管气量的损耗,干管压力缓慢下降。

3.2 调速系统反向供气案例分析

从3.1 的故障过程记录可以看出,压油装置减压阀出口压力(即供气干管压力)低于调速系统正常工作压力时,调速系统存在反向供气风险。当反向供气发生时,压力油罐会损失大量的压缩空气,油罐油位可能会出现高报警,回油箱油位可能会出现低报警。

压油装置供气干管压力的下降程度直接决定了压力油罐和回油箱油位出现异常的严重度。具体可分为以下两种情况:

(1)回油箱油位低报警。这种情况下,现场人员通过手动关闭压力油罐补气装置,可以避免情况的进一步恶化。

(2)回油箱油位过低报警。这种情况下回油箱油位低于油泵进口高程,可能会造成所有油泵全停。调速系统也就失去了持续的动力来源,系统的压力会缓慢下降,最终可能造成低油压停机。这种情况维护人员应首先手动关闭压力油罐补气装置,尽快采取措施恢复油泵的运行,可暂时避免机组的非计划停运。然后,再排查造成压油装置供气干管压力下降的原因,并进行处理。

所以,压油装置供气干管的压力是否正常对调速系统来说至关重要。

3.3 调速系统反向供气风险的主要应对措施

(1)压油装置供气干管压力信号接入监控

对于调速系统存在反向供气风险来说,压油装置供气干管的压力信号接入监控系统是一个较为有效的解决办法。运行人员可以实现对供气干管压力的实时监控。当供气干管压力出现异常时,运行人员可以第一时间接收到报警信号,现场人员就能够有充足的时间来采取措施避免情况的进一步恶化。

(2)机组调速系统压力油罐补气管路加装单向阀

通过对机组调速系统压力油罐补气管路加装单向阀,可以在物理硬件上避免调速系统反向供气风险的发生。压缩空气只能从供气干管流向压力油罐,而不能反向流动。加装单向阀的优点在于从机械方面在根本上解决问题。缺点在于增加了调速系统的漏点。

(3)自动补气装置的开启增加闭锁条件

当压油装置供气干管的压力出现报警时,机组调速系统的自动补气装置应禁止开启。从软件程序控制上避免了该风险的发生。优点在于易实现、成本低。缺点在于系统控制程序不开源的情况下难以实现。

3.4 可能造成调速系统反向供气风险的其他情况及应对措施

(1)手动补气速度过快

在检修状态下,经常需要对压力油罐进行手动补气。当手动补气阀门开度过大,补气速度过快时,供气干管的压力有可能低于调速系统的正常工作压力。此时,若其他机组进行自动补气操作,有可能造成其他机组的反向供气。所以,手动补气时,应监视供气干管的压力,补气的速度应低于空压机供气的速度,维持供气干管的压力在正常范围内。

(2)压油装置供气系统出现异常

压油装置供气系统减压阀出现异常、空压机不能正常启动、供气管路出现大量泄漏等原因,都有可能导致供气干管压力出现异常。

适当的增加压油装置供气系统的备份和冗余,例如采用两路减压阀管路、两个压油装置供气储气罐、多台空压机互为备用等冗余设计可以有效应对压油装置供气系统出现的各种异常情况,避免供气干管压力的异常下降。

4 结语

本文通过对水电站调速系统存在反向供气风险的分析,提出了压油装置供气干管压力的异常降低是造成该风险的根本原因。通过对供气干管加装压力监控、补气装置加装单向阀、自动补气装置的开启增加闭锁条件等优化措施,可以有效避免这一现象发生。总结了可能造成该风险的其他情况及应对措施。这些措施若付诸实施,必将提高水电站调速系统运行的安全稳定性。对类似水电站机组调速系统、压油装置供气系统的设计安装、优化改进,也具有一定的参考价值。