钢箱提篮拱桥缆塔扣塔一体化设计研究*

2022-08-02王德明

王德明,张 杰,刘 夏

(1.中交路桥建设有限公司,北京 100027; 2.中交路桥华东工程有限公司,上海 201203)

0 引言

塔架支撑系统是缆索吊装系统的重要组成部分,是缆索吊装系统的主要受力结构之一,因此塔架的结构设计是缆索吊装系统设计的重中之重。在钢箱提篮拱拱肋节段吊装过程中,为了方便拱轴线形调控,缆索吊装系统的缆塔和扣塔经常以“缆扣分离”布置形式出现,很少采用“缆扣合一”的结构体系。然而在某些情况下, 受到现场地形条件限制,塔架和后锚难于布置,必须采用缆塔扣塔一体化的结构体系。本文结合工程实例,采用有限元软件MIDAS/Civil建立中承式钢箱提篮拱桥有限元模型,对缆塔扣塔一体化的结构体系进行研究。

1 工程概况

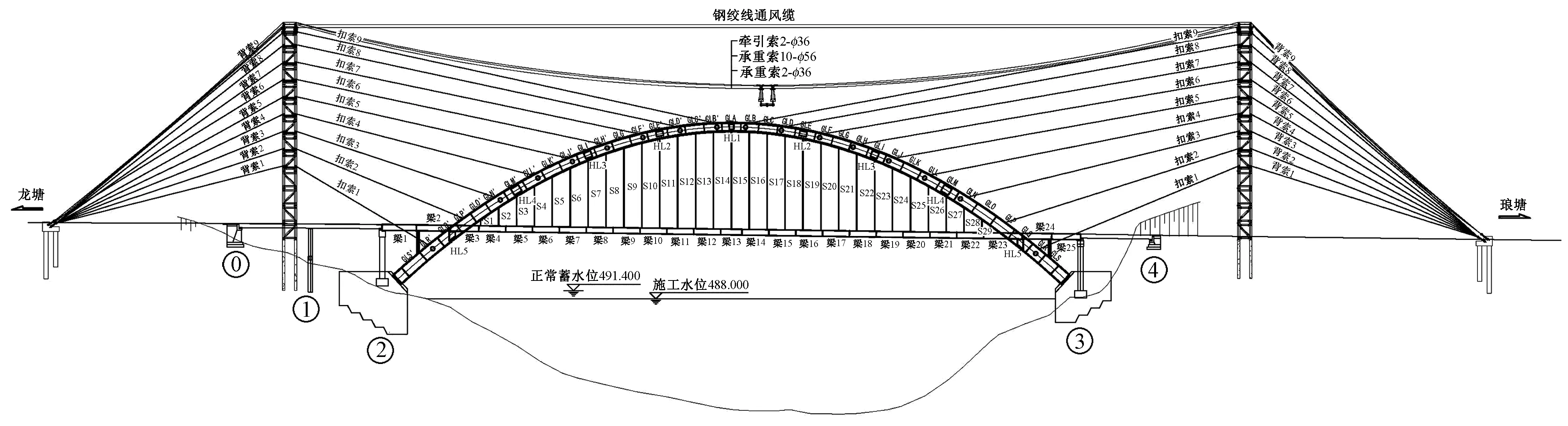

车田江大桥是一座跨越车田江水库的大型桥梁,大桥桥跨组合为:2×30m预制T梁+292.5m(主桥交界墩间距)钢主梁+30m预应力混凝土现浇梁,大桥全长391.0m。主桥为280m中承式钢箱拱,矢跨比1/4.375,拱轴线线型为抛物线,拱肋向内倾10°。拱肋为箱形截面,尺寸从拱顶到拱脚由2.5m×2.5m渐变为2.5m×5.0m。为了平衡拱肋内倾引起的水平分力和增强拱肋安装阶段的稳定性,全桥共设置9道永久横撑。上、下游拱肋各分为39个节段,其中前3节采用单节吊装,其余节段采用两节段合一形式,最大吊重88.7t。

2 索塔设计

2.1 方案比选

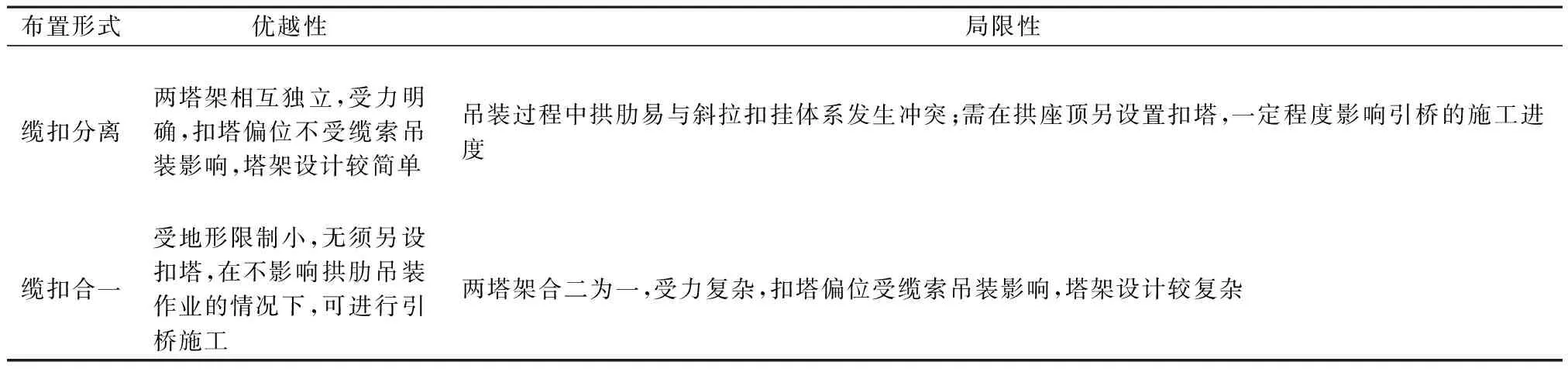

缆索吊装系统的缆索塔架和斜拉扣挂系统的扣锚索塔架主要以“缆扣分离”和 “缆扣合一”的布置形式出现(见表1)。

表1 技术比较

2.2 方案比选结果

由于大桥两侧的衔接路基均在挖方段,缆索吊装系统的地锚及塔架布设须增加开挖面,破坏地表原生态,同时为保证施工工期,引桥施工也须同步进行。故主桥上部结构安装施工采用“缆扣合一”

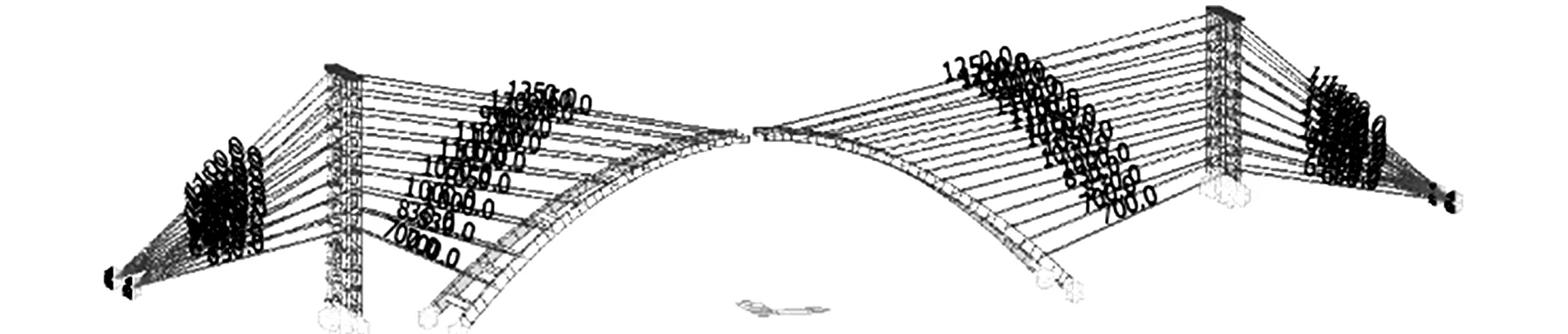

方案予以实施。缆索吊装总体布置如图1所示。

图1 车田江大桥缆索吊装布置(单位:cm)

3 缆塔扣塔一体化结构分析

缆塔扣塔一体化后,为了尽可能增强索塔的刚度及稳定性,缆索塔架与扣锚索塔间采用固结方式连接。

3.1 扣塔锚梁受力分析

3.1.1结构设计

缆索起重机扣塔锚梁是一个扣背索的局部集中应力传递到扣塔的重要受力构造。如图2所示,锚梁主要由钢牛腿、箱形锚固梁及设置在箱形锚固梁两端锚固扣背索的锚固结构组成,布置在缆索起重机扣塔钢管平联上。为了提高扣塔抵抗扣背索竖向分力,在此钢管平联内填充混凝土。锚梁通过改变安装位置实现不同角度的拱肋节段扣挂。

图2 扣塔锚梁布置示意

3.1.2扣背索索力计算

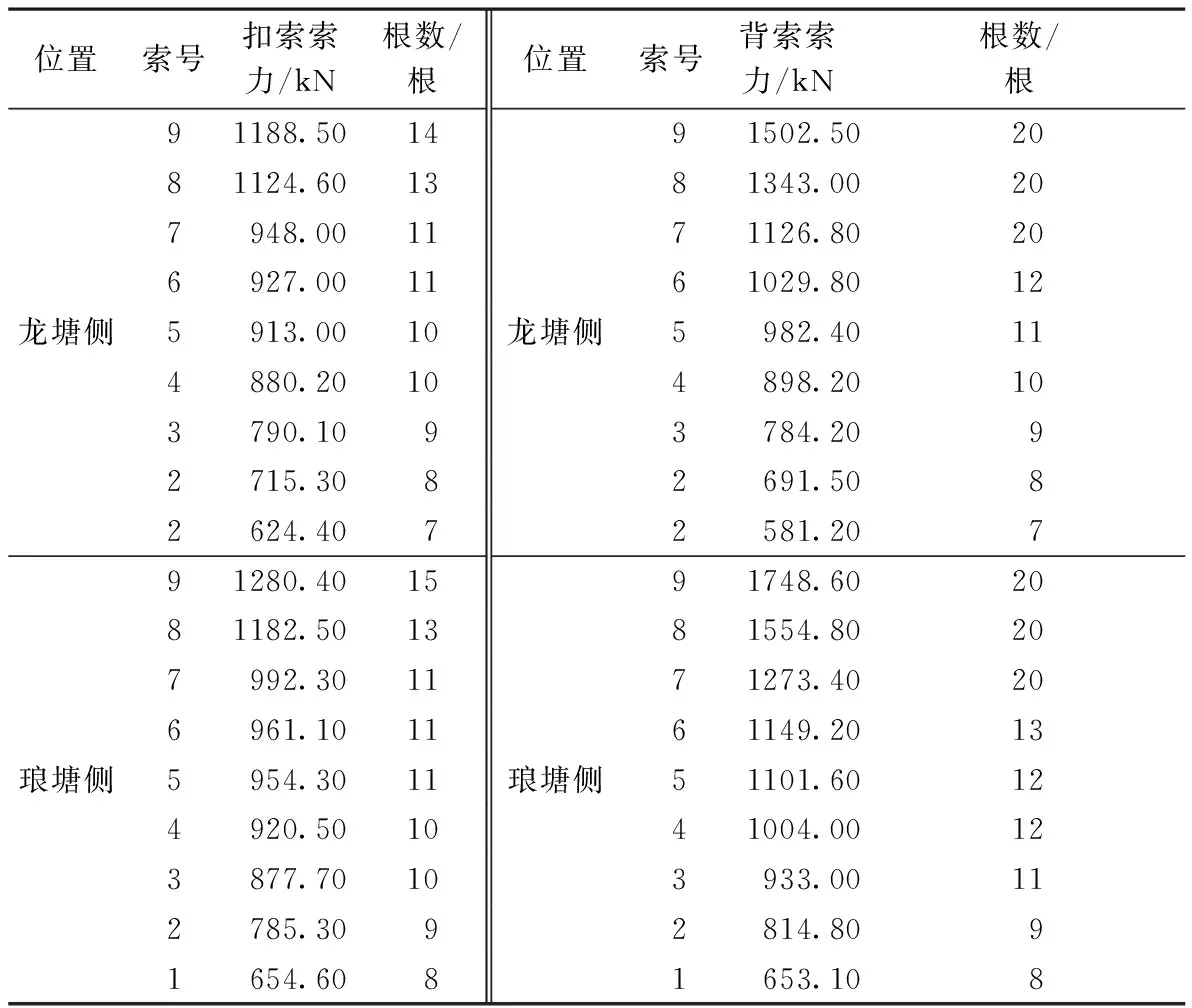

扣索初拉力计算采用零弯矩法,即把拱肋节段间连接视作铰接点,此时拱肋节段处于静定状态,在已知拱肋节段自重及扣索角度的情况下,拱肋节段连接处弯矩为0,便可计算扣索初拉力。背索索力计算采用等水平力法,该方法假设扣索的水平分力与其对应背索的水平分力相等,从而近似计算背索索力,计算结果如表2所示,计算根数按单根钢绞线张力90kN控制。

表2 扣背索索力及数量

3.1.3结构验算

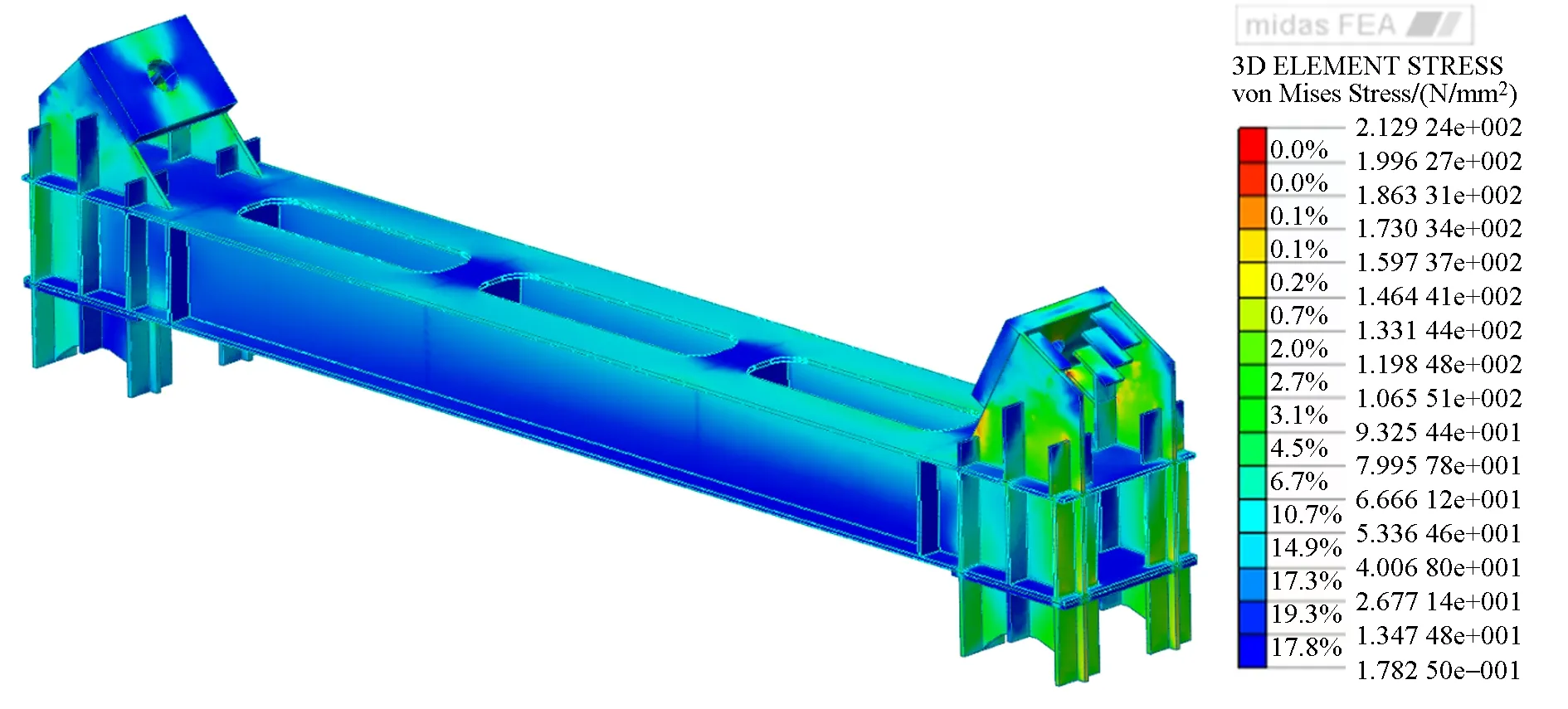

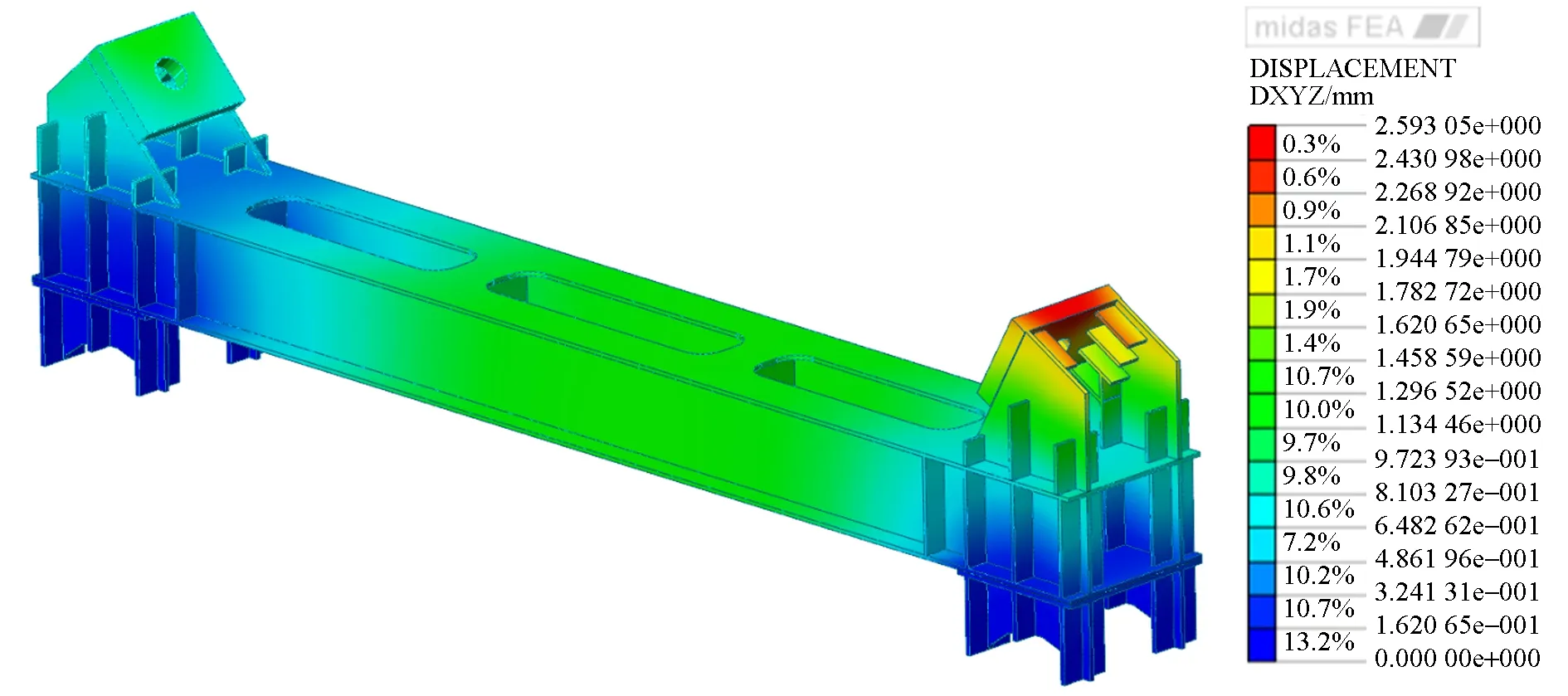

扣塔锚梁采用MIDAS/FEA进行验算,在计算时,根据上述最大扣背索索力集中压强作用在锚梁锚垫板的方式进行验算。验算模型如图3所示,采用六面体网格单元,模型边界条件为钢牛腿根部固定约束,箱形锚固梁和锚固结构通过焊接连接,采用刚性约束模拟。

图3 结构验算模型

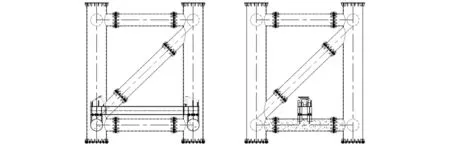

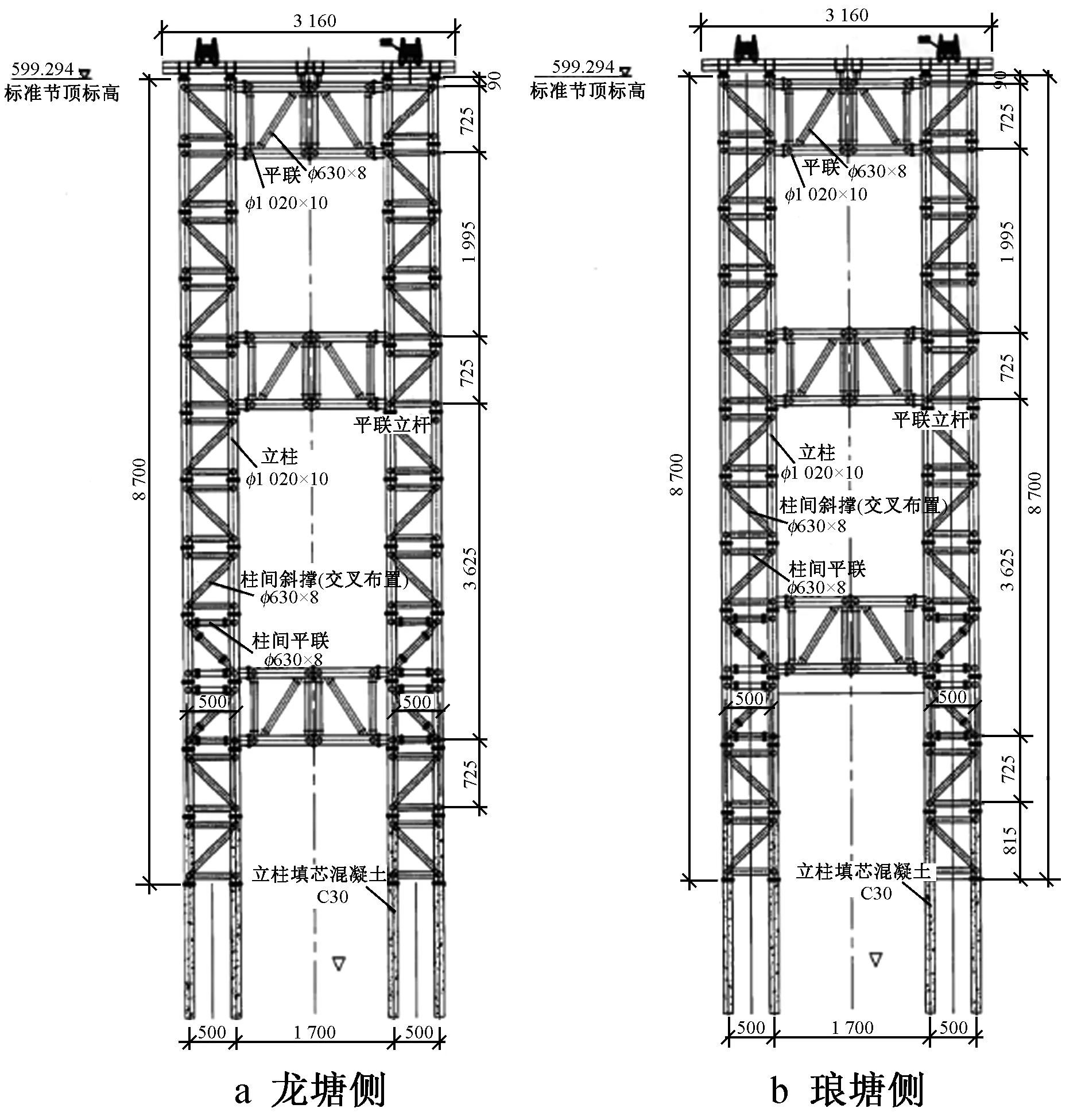

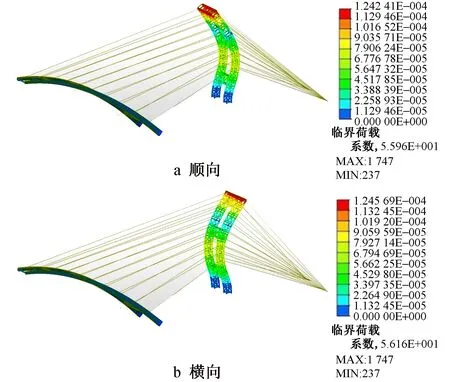

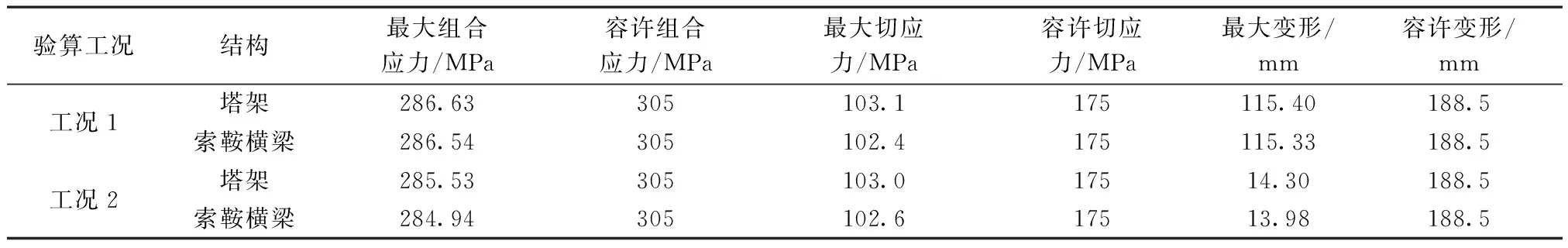

由图4,5可知,扣塔锚梁最大组合应力值σ=212.9MPa 图4 扣塔锚梁节点应力云图 图5 扣塔锚梁整体位移云图 3.2.1结构设计 在水库两岸分别设置一高约89.3m的门式塔,塔间相距400m。每个塔架采用4根φ1 020×10钢管作为立柱,顺桥向×横桥向钢管间距为5m×5m,塔柱中心距为22m。塔架的平联和斜撑均采用φ630×8钢管,共设3道平联,将上、下游塔柱连成整体,形成门形框架。塔体底部采用钢管混凝土桩基础承台实现固结,上端利用缆风绳调控塔顶偏移。主索设置2组,每组主索由10根φ56钢丝绳组成。每个扣塔设置9道扣背索,扣背索均采用1 860MPa钢绞线(见图6)。 图6 塔架结构设计 3.2.2结构验算 3.2.2.1荷载参数 塔架结构是由万能杆件拼装而成,万能杆件间采用螺栓连接。如果所有螺栓都有较好的紧度,可认为万能杆件间的连接是刚接,因此使用梁单元模拟万能杆件。 塔架在拱肋吊装阶段所受荷载如下。 1)风荷载 由JTG/T 3360-01—2018 《公路桥梁抗风设计规范》,桥墩、桥塔、吊杆上的风荷载、横桥向风作用下的斜拉桥斜拉索和悬索桥主缆上的静风荷载计算: (1) 式中:CD为桥梁各构件的阻力系数,横桥向取2,纵桥向取1.8;An为桥梁各构件顺风向投影面积;Ug为等效静阵风风速;ρ为空气密度,取1.25kg/m3。 2)索系荷载 作用在塔架上的索系荷载计算: V1=μTmax(sinα1+sinα2) (2) H1=μTmax(cosα1-cosα2) (3) 式中:V1为主索荷载的垂直分力;H1为主索荷载的水平分力;μ为构件吊装动力系数,由于计算总荷载计入冲击系数,此处不再计入;α1,α2分别为主索两侧与水平线夹角(见图7)。 图7 索系与水平线夹角示意 3)扣背索索力。 4)缆风索力 设置缆风索主要起抗风作用,还可作为辅助手段微调缆索起重机起吊时塔的偏位。通风索按抵抗纵桥向风荷载设置,后风缆按平衡通风索水平索力设置。 5)自重 使用有限元软件进行建模,在建模完成后可赋予结构自重属性,无须手算自重,考虑构件连接的焊缝及螺栓自重,自重系数取1.02。 3.2.2.2验算工况 1)工况1 顺桥向风荷载设计组合:1.2×扣塔自重+1.2×扣(背)索张拉力+1.2×拱肋自重+1.2×缆索起重机荷载+1.4顺风荷载。 2)工况2 横桥向风荷载设计组合:1.2×扣塔自重+1.2×扣(背)索张拉力+1.2×拱肋自重+1.2×缆索起重机荷载+1.4×横风荷载。 通常情况下认为,在最大悬臂状态下的扣塔恒载最不利,因此仅考虑最大悬臂状态下,扣塔恒载与风荷载组合的计算结果。由于扣塔较高,为了增强缆索起重机施工情况下索塔纵桥向刚度,从塔顶往下前3根背索先安装(不张拉)。 3.2.2.3验算模型 采用MIDAS/Civil建立空间计算模型,分别对工况1,2进行验算,风荷载作用于塔架上,各工作索索力加载至塔架顶。拱肋及塔架采用梁单元模拟,扣塔后风缆、缆风及扣背索采用仅受拉的桁架单元模拟,各单元连接方式为弹性连接。塔架底及锚碇点均固结,如图8所示。 图8 验算模型 3.2.2.4验算结果 各工况下塔架结构验算结果如表3所示,由表可知,拱肋吊装扣塔最大组合应力σ=286.63MPa 3.3.1整体稳定性验算 采用上述模型进行第1类稳定问题的计算,计算缆索吊装体系的整体稳定性,体系第1阶失稳为纵向弯曲变形,如图9所示,稳定性系数均>4.2,缆索吊装体系的整体稳定性满足要求。 图9 顺、横向风荷载下屈曲分析 3.3.2扣塔钢管柱稳定性验算 2)强度验算 由公式τmax=FxS/It,得τmax=8.1<[τ]=175MPa,满足设计要求。 3)稳定性计算 由公式λ=μL0/ix,得长细比λ=15.3, 按b类截面查表得等截面轴心受压构件的稳定性系数φ=0.981。 根据GB 50017—2017《钢结构设计标准》,钢管为弯矩作用在两个主平面内的双轴对称截面的压弯构件,应满足以下条件: (4) 得σ=232.5<[σ]=305MPa。 综上所述,塔架系统的稳定性满足设计要求。 在承重索、扣索、背索和风缆等组合荷载作用下,其水平分力使扣塔结构发生形变,在扣塔底部产生相应的弯矩,使结构失稳。因此,在拱肋节段吊装施工过程中,为避免扣塔偏位过大,必须对扣塔偏位进行修正。首先用全站仪测量扣塔顶部偏位得到实际偏位与理论偏位差值,通过仿真模型计算得知修正该扣塔偏位差值需使背索力增大多少,在考虑钢绞线安全系数的前提下调整背索索力,使塔顶水平位移控制在L/1 000内。 表3 验算结果 1)车田江大桥缆塔扣塔一体化结构体系,减少了在施工中不同塔架的布置,解决了桥梁施工现场地形限制的问题。 2)建立车田江大桥施工阶段有限元模型,对拱肋施工全过程进行仿真计算分析,表明该索塔结构受力符合规范要求。

3.2 塔架受力分析

3.3 稳定性验算

3.4 索塔塔顶位移控制

4 结语