烧结温度和粘结剂对锂辉石浮选尾矿陶瓷材料化学性能的影响*

2022-08-02张媛

张 媛

(铜川职业技术学院 建筑与材料工程学院 耀州窑陶瓷艺术学院,陕西 铜川 727000)

引 言

近几年以来,新能源汽车在世界各国都越来越普及,国内对锂矿产资源的需求逐渐加大,在所有锂矿石中,二氧化硅的品位较低,必须对锂矿石分选过程中产生的尾矿资源进行资源化处理[1]。在国内,有很多地区的锂矿石资源都比较丰富,但是由于锂矿石中常常伴有石英、云母等矿物,并且锂辉石浮选尾矿的粒度比其他矿产细,从而使得锂辉石具有更大的二次利用潜力。建筑装饰用锂辉石在结构组成上具有比较低的膨胀系数,但是抗热性能良好,应用到了很多领域,也获得了优秀的成果[2]。在大量的学术研究中,关于锂辉石浮选尾矿陶瓷材料的化学性能研究还是非常匮乏,尤其是化学反应前后的化学性能与结构之间的关系方面,化学反应过程中,添加催化剂会影响陶瓷材料的化学性能,以上方面都需要更加深入地进行研究[3]。

在国内的研究中,杨洁等人[4]在实验过程中,以锂辉石浮选尾矿为主要原料,以粘土质矿物为粘结材料,注模成型后,将实验原料烧成建筑装饰陶瓷材料,通过引入正交试验,分析粘结剂的种类、含量及烧结温度对陶瓷材料性能的影响,试验结果显示,当温度达到1200℃、粘结剂加入15%时,陶瓷材料可以达到致密化程度,在温度比较高的条件下,可以有效提高陶瓷材料的强度;鲁媛媛等人[5]在碳化硅中加入了高纯度膨胀材料锂辉石,在没有压力的前提下,利用液相烧结的方式,将锂辉石和碳化硅共同烧结成复相陶瓷,研究结果显示,在碳化硅中加入锂辉石,可进一步促进碳化硅的烧结,得到的复相陶瓷的密度和杨氏模量的变化趋势是先上升后下降,在150~480℃区间内,陶瓷材料的膨胀系数比较低,上述的研究结果对低膨胀系数、低烧结温度的碳化硅复合陶瓷材料的化学性能分析有一定的参考价值。

基于以上研究背景,本文通过实验的方式,针对烧结温度和粘结剂对锂辉石浮选尾矿陶瓷材料化学性能的影响展开研究,分析了建筑装饰用锂辉石浮选尾矿陶瓷材料的化学性能,从而提高陶瓷材料的强度。

1 实验部分

1.1 实验原料

建筑装饰用锂辉石浮选尾矿材料的化学性能分析过程中,选择产自四川的锂辉石矿样经手选、破碎、清洗、研磨、筛分出+38μm和-38μm两个粒级的锂辉石,使用的实验原料及组成情况如表1所示。

表1 实验原料及组成Table 1 Raw materials and compositions for experiment

实验所采用的设备仪器如表2所示。

1.2 设计配方

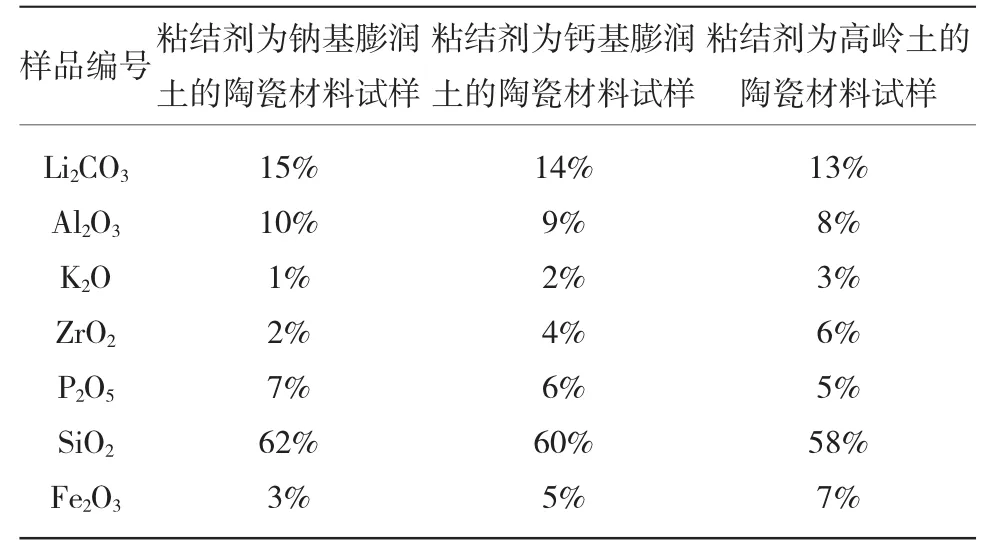

按照建筑装饰用锂辉石的分子式配比[6,7],可以得到每一种原料组成的质量比,从而设计了几组样品的配方,如表3所示。

表3 样品配方Table 3 The formula of samples

1.3 实验方法及工艺

按照表3的配比,分别称取碳酸锂、氧化铝、氧化钾、氧化锆、五氧化二磷、二氧化硅和氧化铁粉末,将称量好的粉末放入研钵中,所有粉末充分混合并研磨后,称取一定量的混合粉末放入钢模中[7,8],在压力分别为80MPa和200MPa下进行加压成型,在适当的时间保压,制备得到烧结前的坯体,最后将坯体放在温度为1350℃、1375℃、1400℃和1425℃的烧结炉中进行烧结[9,10],保温3h后,对样品进行加工和化学性能测试。样品制备流程如图1所示。

图1 样品制备流程图Fig.1 The flow chart for preparing samples

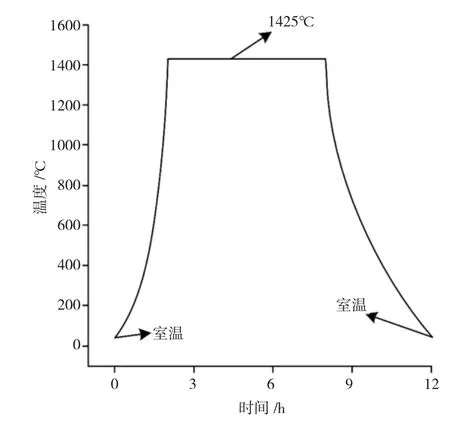

以1425℃的烧结温度为例,得到样品烧制过程的温度变化情况,如图2所示。

图2 样品烧制过程的温度变化情况Fig.2 The temperature variation during the sintering process of samples

1.3 样品表征

利用排水法测试样品的吸水率和化学稳定性,利用万能测试仪测试样品的老化强度[11,12],利用X射线衍射仪分析样品的化学和物相组成[13,14],并利用热分析仪测量样品升温过程中的质量和能量变化情况[15]。

2 结果分析

2.1 烧结温度和粘结剂对锂辉石浮选尾矿陶瓷材料耐蚀性的影响

为了方便观察和比较,将锂辉石浮选尾矿陶瓷材料试样的耐蚀性测试结果转化为图3。

根据图3的结果可以看出,烧结温度对锂辉石浮选尾矿陶瓷材料的耐蚀性影响较大,且粘结剂含量的不同对锂辉石浮选尾矿陶瓷材料试样耐蚀性有影响,原因是高温作用下,增强了陶瓷材料的传质作用。烧结温度低于1425℃时,锂辉石浮选尾矿陶瓷材料试样耐蚀性随着粘结剂质量分数的增加而呈现出上升的趋势;当粘结剂质量分数低于25%,烧结温度达到1425℃时,锂辉石浮选尾矿陶瓷材料试样耐蚀性与粘结剂质量分数之间不存在正相关系,产生以上结果的原因有两点:其一,是在温度比较低的条件下,陶瓷材料结构内部颗粒之间产生的传质作用比较慢,当粘结剂的质量分数由5%增加到25%时,陶瓷材料结构内部颗粒之间的孔隙就被粘结剂填充,加大了陶瓷材料试样的致密度;其二,在温度比较高的条件下,陶瓷材料结构内部颗粒之间具有比较强的传质作用,导致陶瓷材料试样的表面出现了玻璃相,陶瓷材料颗粒之间的孔隙就被填充,加大了陶瓷材料试样的致密度。但是随着粘结剂量的增加,陶瓷材料试样的玻璃相含量也随之增加,导致玻璃相在陶瓷材料试样坯体中的分布不均匀,从而影响了陶瓷材料的强度。

图3 不同烧结温度下粘结剂与耐蚀性的关系Fig.3 The relationship between binder and corrosion resistance at different sintering temperatures

在不同的温度条件下,为了详细分析粘结剂种类对陶瓷材料试样耐蚀性的影响,测试了相同温度下3种粘结剂配比试样耐蚀性的平均值,结果如图4所示。

图4 不同烧结温度下陶瓷材料试样耐蚀性对比Fig.4 The comparison of corrosion resistance of ceramic samples at different sintering temperatures

从图4的结果可以看出,当烧结温度达到1425℃时,三种粘结剂制备的陶瓷材料试样耐蚀性没有太大差别。以钠基膨润土为粘结剂的陶瓷材料试样在1400℃的温度条件下耐蚀性达到了18.87MPa;以钙基膨润土为粘结剂的陶瓷材料试样在1375℃的温度条件下耐蚀性为12.56 MPa;以高岭土为粘结剂的陶瓷材料试样在1425℃的温度条件下耐蚀性显著提高,原因是加入膨润土之后,陶瓷材料试样提前出现了液相,将陶瓷材料颗粒之间的孔隙填充,呈现出相互粘结状态。两种膨润土经过烧结得到的陶瓷材料试样性质差异与膨润土的钠化处理有着直接关系。

2.2 烧结温度和粘结剂对锂辉石浮选尾矿陶瓷材料氧化速率的影响

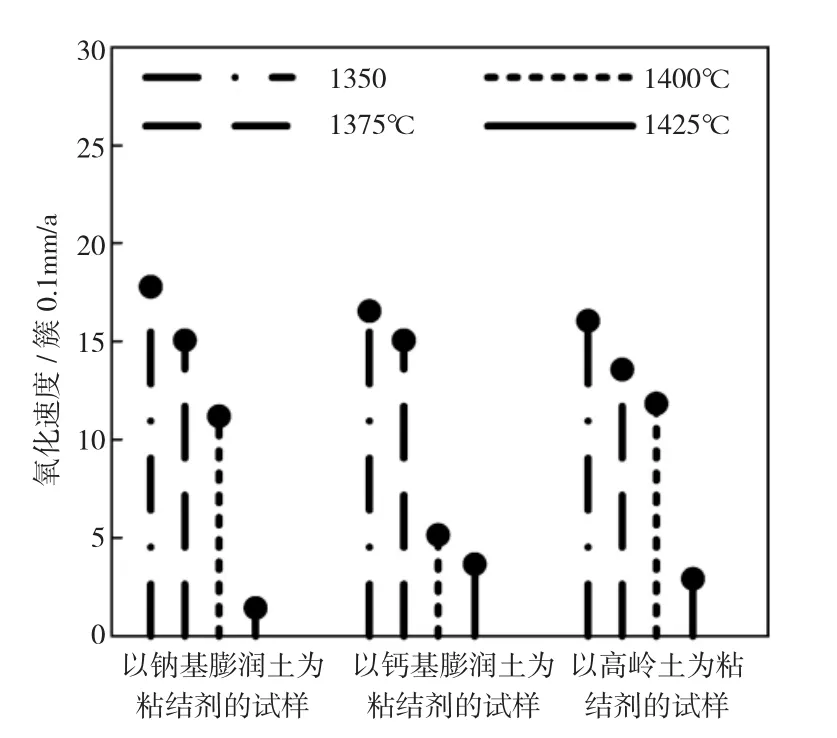

为了便于观察温度对锂辉石浮选尾矿陶瓷材料试样氧化速率的影响,在相同温度条件下,得到了不同粘结剂质量分数对锂辉石浮选尾矿陶瓷材料氧化速率的影响,结果如图5所示。

图5的结果显示,随着烧结温度越来越高,锂辉石浮选尾矿陶瓷材料的氧化速率越来越慢,使得抗氧化性越来越强,原因是在高温条件下,锂辉石浮选尾矿陶瓷材料内部的孔隙越来越少,增强了试样的致密性,当烧结温度达到1425℃时,三种陶瓷材料试样的氧化速率都小于5簇0.1mm/a,符合建筑装饰材料的抗氧化要求。以钠基膨润土为粘结剂的陶瓷材料试样的氧化速率在温度为1425℃时出现了明显下降。而以钙基膨润土为粘结剂的陶瓷材料试样和以高岭土为粘结剂的陶瓷材料试样的氧化速率分别在1400℃和1425℃时出现显著降低。

图5 不同粘结剂质量分数对锂辉石浮选尾矿陶瓷材料氧化速率的影响Fig.5 The effect of different binder mass fraction on the oxidation rate of spodumene flotation tailings ceramic materials

2.3 粘结剂对锂辉石浮选尾矿陶瓷材料耐老化指数的影响

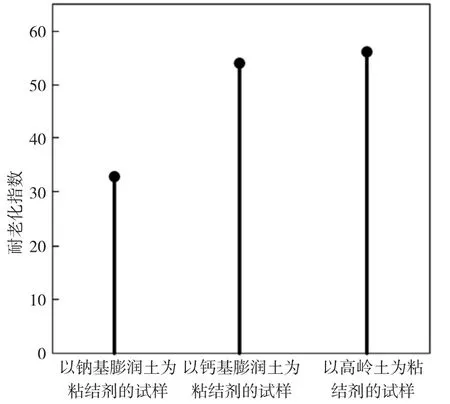

为了进一步测试锂辉石浮选尾矿陶瓷材料试样在1425℃下的化学性能,以1425℃为烧结温度制备柱形陶瓷材料试样,用于测试陶瓷材料试样的耐老化指数,选取相同温度下三个试样耐老化指数的平均值,结果如图6所示。

图6 各试样耐老化指数对比结果Fig.6 The comparison of aging resistance index of each sample

根据图6可知,以高岭土为粘结剂制备的陶瓷材料试样是耐老化指数最高的,大约为55.7,原因是高岭土粘结剂的粒度比较细,使陶瓷材料出现了微集料效应,细小的颗粒填充了陶瓷材料试样的孔隙,提高了试样的耐老化指数;以钠基膨润土为粘结剂的陶瓷材料试样是耐老化指数最低的,只有33.2,原因是高温条件下产生的二氧化碳气体破坏了陶瓷材料的结构,降低了试样的耐老化指数。根据上述结果,得出高岭土作为锂辉石浮选尾矿陶瓷材料的粘结剂是最合适的结论。

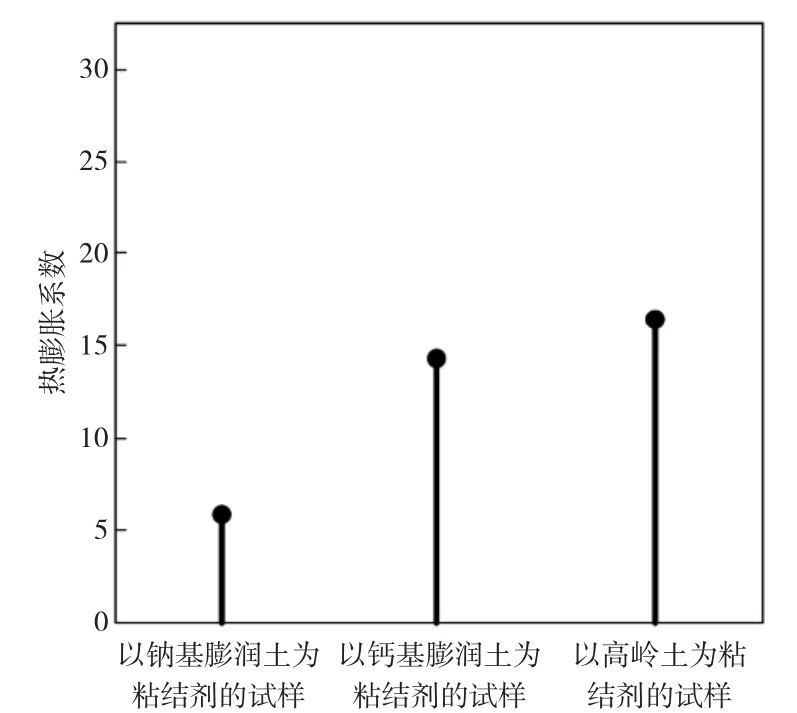

2.4 粘结剂对锂辉石浮选尾矿陶瓷材料热膨胀系数的影响

粘结剂对锂辉石浮选尾矿陶瓷材料热膨胀系数的影响如图7所示。

图7 各试样热膨胀系数对比结果Fig.7 The comparison of thermal expansion coefficient of each sample

图7的结果显示,以高岭土为粘结剂制备的陶瓷材料试样同样也是热膨胀系数最高的,大约为16.2。原因是高岭土是一种粒度比较细的粘结剂,能够完全填充陶瓷材料颗粒之间的孔隙,加大了陶瓷材料试样的致密度,提高了锂辉石浮选尾矿陶瓷材料试样的热膨胀系数;以钠基膨润土为粘结剂的陶瓷材料试样是热膨胀系数最低的,只有5.8,原因是钠基膨润土在高温条件下,会被分解成二氧化碳和水,陶瓷材料试样的结构被二氧化碳破坏,降低了试样的热膨胀系数。根据以上结果同样可以得出,高岭土作为锂辉石浮选尾矿陶瓷材料的粘结剂是最合适的。

3 结束语

本文提出了建筑装饰用锂辉石浮选尾矿陶瓷材料化学性能分析研究,以建筑装饰用锂辉石浮选尾矿为主要原料,辅以三种类型黏土矿物为粘结剂,通过湿法注模成型、常压烧结制备了陶瓷材料。通过正交实验对其制备工艺进行优化,并研究了烧结温度和粘结剂对锂辉石浮选尾矿陶瓷材料耐蚀性、氧化速率的影响,进行粘结剂对锂辉石浮选尾矿陶瓷材料耐老化指数及热膨胀系数的影响相关的验证,最终选择高岭土作为锂辉石浮选尾矿陶瓷材料的粘结剂。但是本文的研究仍然存在很多不足,在今后的研究中,希望可以在经济效益方面得到进一步提升。