压力容器定期检验中发现的主要问题及分析

2022-08-02耿亚鸽王家帮

耿亚鸽,王家帮

(河南省锅炉压力容器安全检测研究院,郑州 450016)

压力容器定期检验,是指特种设备检验机构按照一定的时间周期,在压力容器停机时,对在用压力容器的安全状况所进行的符合性验证活动[1]。检验完毕,根据检验结果综合评定,给出安全状况等级。安全状况等级为5级的,检验结论为不符合要求,应当对缺陷进行处理,否则不得继续使用。分析压力容器定期检验中的常见问题,尤其是研究检验结论定为不符合要求的主要缺陷,对于压力容器安全操作运行、压力容器事故隐患排查、压力容器定期检验重点以及压力容器监督管理等都具有重要意义。

1 压力容器定期检验发现问题概况

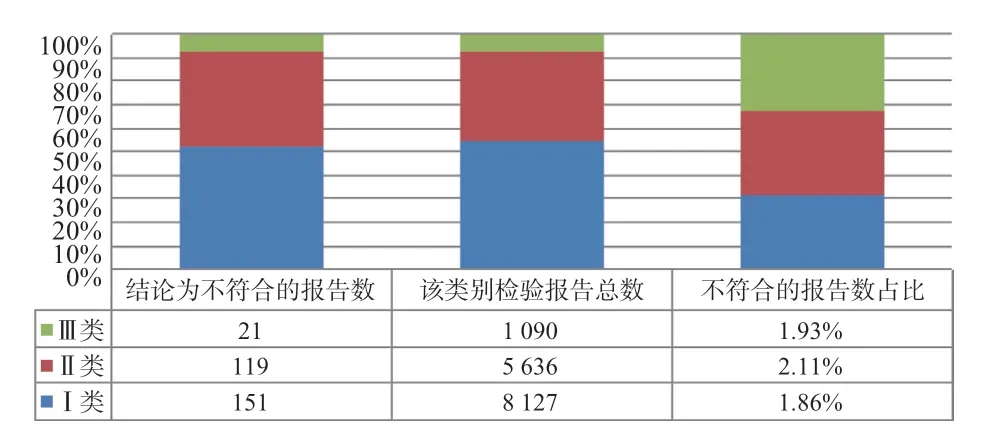

笔者统计了某地市近五年(检验日期从2017年1月1日至2021年12月31日),共计14 583份压力容器定期检验报告(仅考虑固定式压力容器,包括Ⅰ类压力容器报告8 127份,Ⅱ类压力容器报告5 636份,Ⅲ类压力容器报告1 090份),其中检验结论为不符合要求(安全状况等级评定为5级)的报告有291份(为叙述方便,以下在不引起歧义的情况下,简称“这291份报告”),约占检验报告总数的2%,这291份报告统计分类如下。

1.1 按检验年份分

检验结论为不符合要求的这291份报告,按照检验年份划分如图1所示。 2018年不符合报告数较多,跟辖区内某大型化工企业在2018年集中检验设备数量较多有关。

图1 按检验年份划分Fig.1 Classified by year of inspection

1.2 按容器类别分

根据TSG 21—2016《固定式压力容器安全技术监察规程》的分类方法,固定式压力容器可分为Ⅰ类、Ⅱ类、Ⅲ类[1]。检验结论为不符合要求的这291份报告,按照压力容器类别划分如图2所示。

可以看出,不符合报告数占该类别容器检验总台数的比例没有明显差异,Ⅰ类、Ⅱ类、Ⅲ类容器均在2%左右。

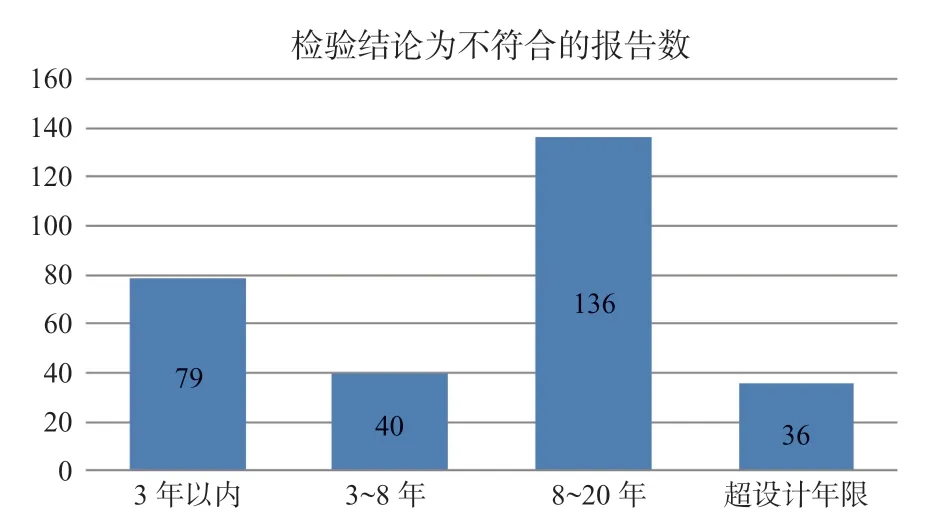

1.3 按投运时间分

图2 按压力容器类别划分Fig.2 Classified by pressure vessel category

固定式压力容器一般于投用后3年内进行首次检验,正常情况下,以后大概3 ~ 6年检验一次。超过设计使用年限的压力容器(未规定设计使用年限的,使用超过20年时视为超过设计使用年限),可以由使用单位委托检验机构参照有关规定进行检验。因此,从投运时间来划分,将压力容器分为投运3年以内(一般对应第一个检验周期)的、投运3 ~ 8年(一般对应第二个检验周期)的、8 ~ 20年的(或设计使用年限)、超过20年(或超过设计使用年限)的,这四大类。各类别分布数量如图3所示。

图3 按容器投运时间划分Fig.3 Classified by container delivery time

从图中可以看出,检验结论为不符合要求的容器中,投运3年以内的和投运8 ~ 20年的较多;超设计年限的不符合报告数较少跟该类别压力容器使用数量相对较少有关。整体上看基本符合设备故障率的浴盆曲线[2]。

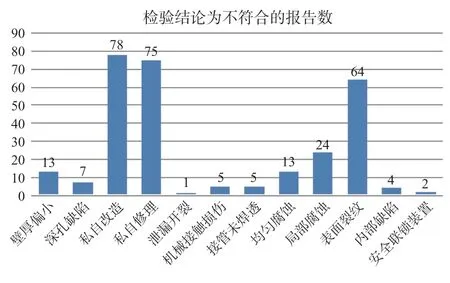

1.4 按缺陷性质分

对这291份报告中发现的问题和缺陷,进行归纳总结。按照缺陷性质,大致分为:壁厚偏小(制造原因)、深孔缺陷、私自改造、私自修理、泄漏开裂、机械接触损伤、接管未焊透、均匀腐蚀、局部腐蚀、表面裂纹、内部缺陷、安全附件(未安装联锁装置)等,主要因这些缺陷判为不符合要求的设备数量如图4所 示。

从图中可以看出,因私自改造、私自修理、表面裂纹判为不符合要求的设备数量占了很大的比例,对于这几类问题,在资料审查和现场检验时应特别重 视。

图4 按主要缺陷性质划分Fig.4 Classified by nature of major defects

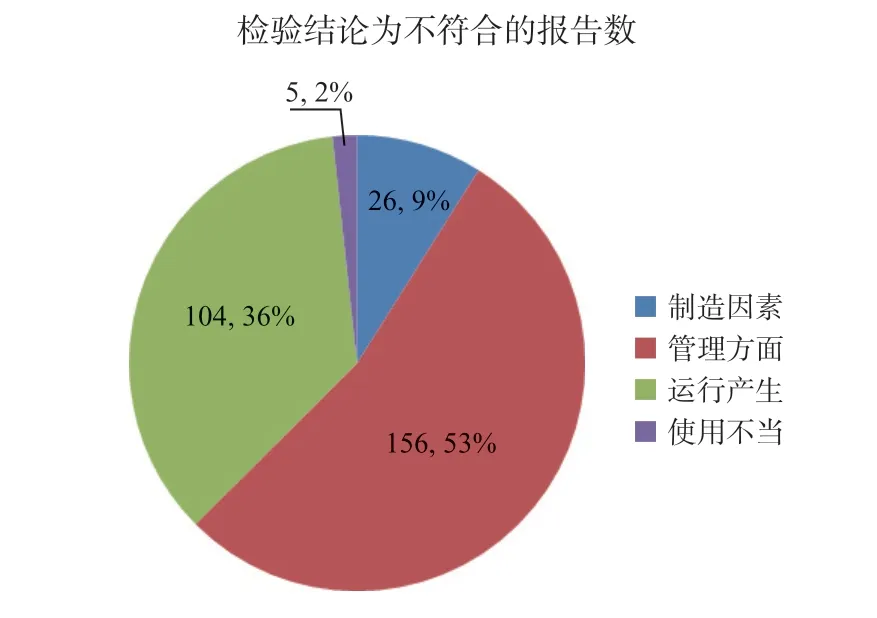

1.5 按产生原因分

对这291份报告中产生问题或缺陷的原因进行了统计,大致归纳为以下几个方面:

(1)制造因素或原始缺陷:主要包括投运3年以内检验时发现的深孔缺陷、壁厚偏小(投运3年以内且没有明显腐蚀,故将其归为制造缺陷)等。

(2)管理方面出现的问题:主要包括非法修理(根据资料审查和宏观检验,发现有挖补或补焊等修理痕迹,使用单位无法提供修理见证资料,以下均简称非法修理)、非法改造(根据资料审查和宏观检验,发现增加接管或改变使用介质等,使用单位无法提供改造见证资料,以下均简称非法改造)、拆除安全联锁装置等。

(3)长期运行产生的缺陷:包括均匀腐蚀、局部腐蚀等。

(4)使用不当产生的缺陷:主要是机械表面损伤、异常的局部腐蚀等。

按照上述产生问题或缺陷的主要原因,这291份报告分布如图5所示。

图5 按产生问题或缺陷的主要原因划分Fig.5 Classified by major cause of problem or defect

从图中可以看出,因管理方面因素发现不符合要求设备数占了半数以上,可见非法修理和非法改造问题突出。另外,制造因素引起的的不符合设备,占9%左右,同样也不可忽视。

1.6 按检验方法分

压力容器检验前首先要进行资料审查和制定检验方案,检验项目一般以宏观检验、壁厚测定、表面无损检测(磁粉检测、渗透检测)、安全附件检验为主,必要时增加埋藏缺陷检测(射线检测、超声检测)等项目。安全阀、爆破片等安全附件不合格的压力容器不允许投入使用,但是一般不作为压力容器安全状况等级评为5级的依据。按照发现问题或缺陷的主要检验方法划分(不考虑安全附件检验),这291份报告如图6所示。

图6 按发现问题或缺陷的主要检验方法划分Fig.6 Classified by major test methods for finding problems or defects

从图中可以看出,宏观检验发现问题的设备数占到半数以上,可见宏观检验在压力容器定期检验中的重要性和有效性,另外表面无损检测是发现缺陷的简便且有效手段。

2 发现的主要问题及分析

2.1 制造环节的问题

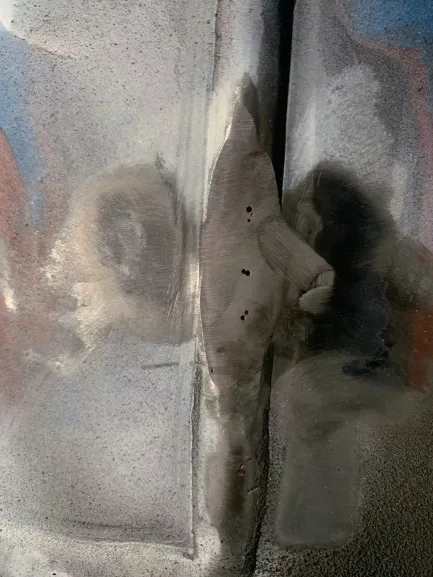

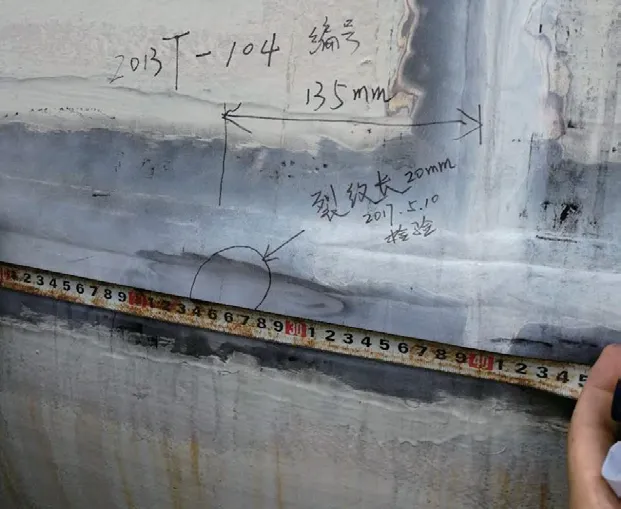

对检验结论为不符合要求的291份报告进行分析发现,其中有13台压力容器在首次定期检验时,因壁厚偏小,强度校核不通过,安全状况等级判定为5级。分析这13台容器,介质和使用环境均无明显腐蚀倾向等,且首次定期检验中未发现均匀腐蚀,判定为制造环节带来的问题。这13台容器均为Ⅰ、Ⅱ类压力容器,分布在4家使用单位的4批设备中,其中有9台为同一批投用设备,这9台中其中一台除了壁厚偏小之外,还在筒体纵缝上发现了多处深孔缺陷(如图7所示),显然为原始制造缺陷。这9台容器的使用单位是一家路桥公司的高速公路施工项目部,该类企业往往是短期或临时使用压力容器,很可能出于成本考虑,或因专业知识欠缺,采购了制造质量不过关的劣质设备。

一般对于裂纹等危害性缺陷,相关人员都比较重视,同时压力容器制造过程中的气孔、夹渣等原始制造缺陷,也会使得缺陷区域材料承载面积减少,内部应力增加,如果超标缺陷带到设备运行环节,在工作载荷的长期作用下会进一步发展,甚至引发压力容器失效[3]。需要强调的是,压力容器制造单位应对设备的整体质量负责,对于Ⅰ、Ⅱ类压力容器只对焊缝丁字口附近做了无损检测抽查,对于其他未抽检部位的制造质量同样要负责。

图7 深孔缺陷(投用3年内的设备)Fig.7 Deep hole defects (equipment operating in 3 years)

2.2 非法修理或改造

压力容器的重大修理是指主要受压元件的更换、矫形、挖补,以及对A类和B类焊接接头的补焊或者对非金属压力容器粘结缝的修补[1]。压力容器重大修理单位应当具备相应资质,并且要在施工前向特种设备监管部门告知,必要时申请监督检验。施工前应制定施工方案,并且在工作结束后留存工作见证。对于和设备出厂资料不一致、有明显修理的痕迹,并且使用单位无法提供修理见证资料的行为,可认定为非法修理,可以出具不符合要求的检验报告,并且督促使用单位及时整改,并作为特种设备安全隐患上报。这291份报告涉及到的容器中,属于私自修理的有75台,主要有筒体或封头补焊(如图8)、挖补(图9)、更换接管(图10)、焊接接头补焊(图11)等。这些非法修理,在单位资质、人员资质、焊接材料、无损检测等方面,都无法很好地控制质量,具有很大的安全隐患。

图8 私自修理(补焊)Fig.8 Unauthorized repair ( repair welding)

图9 私自修理(封头上挖补)Fig.9 Unauthorized repair (digging on the head)

图10 私自修理(更换接管且存在根部未焊透,从内表面宏观发现)Fig.10 Unauthorized repair (replacement of nozzle and presence of root unwelded, found macroscopically from inner surface)

图11 私自修理(对接接头焊缝上堆焊后存在表面气孔)Fig.11 Unauthorized repair(surface porosity on butt weld after surfacing)

压力容器的改造是指改变主要受压元件的结构或者改变压力容器运行参数、盛装介质、用途等[1]。和压力容器重大修理类似,施工单位同样需要持有相应资质,办理告知、申请监督检验等。对于结构和设备出厂资料明显不符或者私自改变运行参数、盛装介质的行为,可以认定为非法改造。这291份报告涉及到的容器中,属于私自改造的有78台,主要有采用焊接封堵人孔(图12)、焊接封堵接管(图13)、在筒体或封头上开孔增加接管(图14、图15)、改变工作介质(将空气储罐改为氧气储罐、将空气储罐改为贮氨器)等,这些非法改造情况,同样具有很大的安全隐患。如果没有经过严格设计计算的话,甚至危害更大。

2.3 机械接触损伤

图12 私自改造(焊接封堵人孔)Fig.12 Unauthorized modification (welding sealing hole)

图13 私自改造(焊接封堵接管)Fig.13 Unauthorized modification (welding plugging pipe)

图14 私自改造(开孔增加接管)Fig.14 Unauthorized modification(additional takeover by opening)

图15 私自改造(私自开孔又堵死)Fig.15 Unauthorized modification(self-opening and blocking)

压力容器中的机械接触损伤主要有划伤、碰伤等,往往跟施工或运行过程中的撞击、重物坠落等有关。对于这些机械接触损伤,应进行打磨和圆滑过渡处理,根据TSG 21—2016《固定式压力容器安全技术监察规程》8.5.4条的有关规定进行评定,当然对于损伤面或凹坑深度超过壁厚1/3的也可直接定为不符合要求。这291份报告涉及到的容器中,存在机械接触损伤的有5台,其中1台是长条形划伤(图16),4台为深坑状砸伤(图17)。

图16 机械接触损伤(内壁划伤,长条状)Fig.16 Mechanical contact damage(inner wall scratch, strip shape)

图17 机械接触损伤(内壁碰伤,坑深约5 mm)Fig.17 Mechanical contact damage(internal wall collision, pit depth about 5 mm)

2.4 安全联锁装置

快开门式压力容器,是指进出容器通道的端盖或者封头和主体间带有相互嵌套的快速密封锁紧装置的压力容器。因该类容器可快速开闭,方便物料介质的进出,应用于建材、橡胶、食品等行业。但是快开门的特殊结构,也导致该类容器事故时有发生[4]。因此,其快开门的联锁保护装置尤其重要,在容器运行过程中,一定要保证其可靠有效。

对于快开门式压力容器,在定期检验时,应检查其安全联锁装置是否满足设计文件规定的使用技术要求。但是有个别企业一心为了效益,而忽视安全,人为将安全联锁装置从设备上解列(图18、图19),存在着重大的安全隐患,对于这些压力容器应认定为不符合要求。这291份报告的压力容器中涉及此类问题的有2台。

图18 安全联锁装置解列(快开门式压力容器)Fig.18 Separating safety interlock device(quick opening pressure vessel)

图19 安全联锁装置解列(快开门式压力容器)Fig.19 Separating safety interlock device(quick opening pressure vessel)

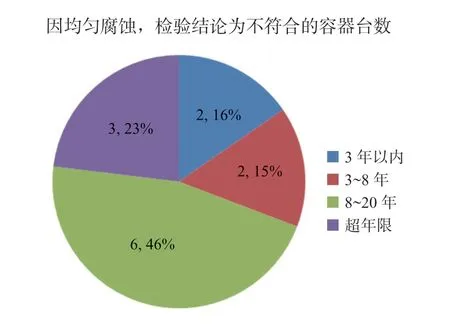

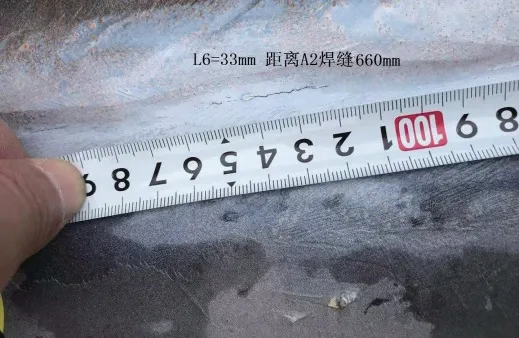

2.5 腐蚀减薄问题

腐蚀是压力容器不可避免的问题,一般来说,正常的均匀腐蚀在容器设计时已充分考虑,但是对于超过设计使用年限的容器,或者和特殊腐蚀介质接触的石化设备、化工设备等,在检验时就要注意仔细进行宏观检验并增加测厚的抽查比例。局部腐蚀容易出现在物料进出口、截面突变处、人孔和接管附近等,如果存在有机械接触损伤产生凹坑等,往往也会使局部腐蚀现象加重[5],因此在这些地方应适当增加测厚比例。在检验结论为不符合要求的291份报告的容器中,因局部腐蚀(图20)导致容器壁厚不满足要求的有24台,因均匀腐蚀(图21)导致容器壁厚不满足要求的有13台,这13台容器投运时间情况如图22所示,可见对于投运时间超过设计年限的容器定检时,应增加测厚点的数量和分布。

图20 局部腐蚀(腐蚀深孔)Fig.20 Local corrosion (corrosion deep hole)

图21 均匀腐蚀Fig.21 Uniform corrosion

图22 容器投运时间对均匀腐蚀的影响Fig.22 Influence of container operation time on uniform corrosion

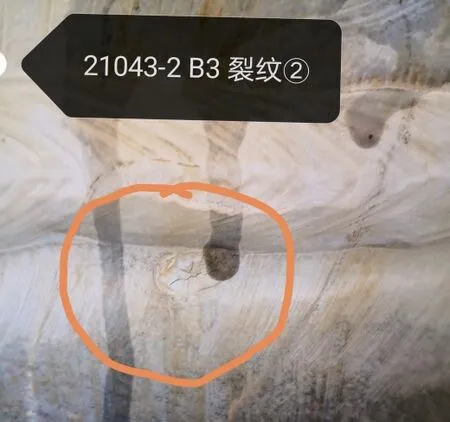

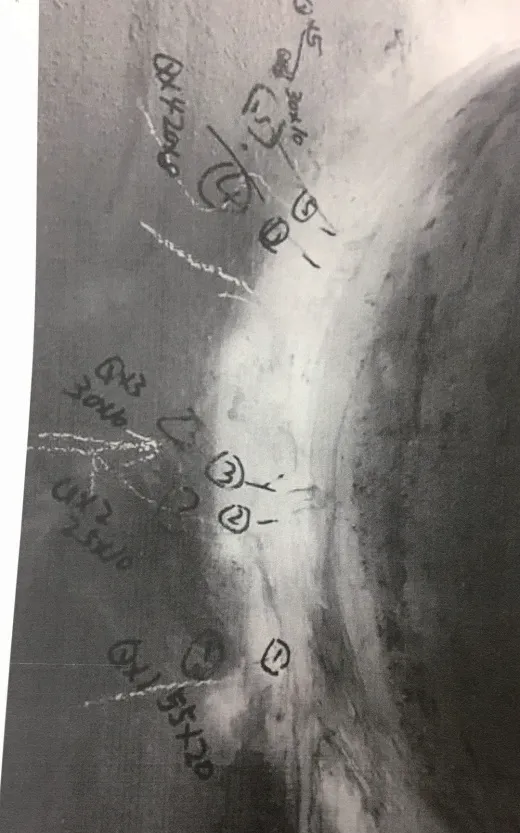

2.6 焊接接头缺陷

焊接接头缺陷主要有裂纹、未熔合、未焊透、气孔、夹渣,表面缺陷一般有成形不良、表面裂纹、表面气孔等,埋藏缺陷一般有未熔合、未焊透、夹渣等。对于表面缺陷,有效检测手段有磁粉检测、渗透检测(对于铁磁性材料,考虑到便捷性和检测灵敏度,应优先采用磁粉检测),对于埋藏缺陷,常采用超声检测或射线检测[6]。这291份报告的容器中,因存在焊接接头缺陷而定为5级的有68台(另外还有1台焊接接头处泄漏如图23所示,5台接管内壁未焊透如图24所示,均由宏观检验发现,未计入这68台),根据发现缺陷的主要无损检测方法,这68台容器统计如图25所示。

图23 泄漏(宏观发现)Fig.23 Leakage (macroscopic discovery)

图24 接管根部未焊透(从内表面宏观发现)Fig.24 Unwelded root of nozzle(found macroscopically from inner surface)

图25 发现缺陷的主要无损检测方法Fig.25 Main nondestructive testing methods for defect detection

从图25可以看出,磁粉检测是发现裂纹等危险缺陷的最主要方式,占到了检出缺陷总数的3/4以上。对于不锈钢设备或者是磁粉检测无法进行的场合,渗透检测是表面缺陷检测的有效手段。典型表面缺陷如图26 ~ 31所示。超声检测和射线检测,一般在宏观检验或表面检测发现异常,或者是重要容器检验时采用,发现缺陷数也相对较少,超声检测发现缺陷(图32)的有3台,射线检测发现缺陷的有1台。

3 防范与控制措施

图26 表面裂纹(纵向裂纹,MT发现,现场打磨未能消除)Fig.26 Surface cracks (longitudinal cracks found by MT, not eliminated by on-site grinding)

图27 表面裂纹(横向裂纹,MT发现,现场打磨未能消除)Fig.27 Surface Cracks (transverse cracks, found by MT, not eliminate by on-site grinding)

图28 表面缺陷(密集裂纹,MT发现)Fig.28 Surface defects (dense cracks, found by MT)

图29 表面裂纹(角接接头,横向裂纹,MT发现)Fig.29 Surface crack (corner joint, transverse crack, found by MT)

图30 表面裂纹(角接接头,纵向裂纹,PT发现)Fig.30 Surface cracks(corner joint, longitudinal crack, found by PT)

图31 表面裂纹(纵向裂纹长约430 mm,PT发现)Fig.31 Surface cracks(longitudinal cracks about 430 mm, found by PT)

图32 内部缺陷(UT发现)Fig.32 Internal defects (found by PT)

通过对压力容器定期检验报告中结论为不符合要求的问题分析,可以看出,对于压力容器安全运行的风险防范和控制,应从以下几个方面采取措施:

一是在制造环节,制造单位应对产品质量严格把关,制造监督检验单位应切实履行好监检职责,从源头上避免不合格产品流入市场。

二是在使用环节,使用单位应强化安全主体责任,禁止购置劣质产品,避免非法修理和改造;同时提高专业能力,必要时对于非法定的容器安装监检采取委托检验。

三是在检验环节,检验机构应增强业务水平,根据容器的使用环境、主要失效模式等制定有针对性的检验方案,依法依规认真履责开展检验,避免重大问题或缺陷的漏检。

四是在监督环节,特种设备监管机构应加大特种设备知识的宣传和普及力度,让使用单位增强安全运行意识,主动重视安全和质量,让社会公众了解相关知识,引进社会监督等。

4 结束语

(1)Ⅰ类、Ⅱ类、Ⅲ类压力容器,检验结论为不符合要求的报告出现率均在2%左右。对于Ⅰ类、Ⅱ类压力容器,不能因为特种设备安全技术规范硬性要求相对较宽、规定无损检测比例相对较少等,就放松对整体制造质量的控制。

(2)压力容器投运时间越长,出现均匀腐蚀等缺陷的概率就会越大,对于接近或超过设计使用寿命的设备,在定期检验时应适当扩大检验范围和测厚点数量。

(3)因使用单位管理方面存在问题而定为不符合要求的报告数,占到了整体不符合报告数的半数以上,尤其是压力容器的私自改造和私自修理,问题尤为突出,安全隐患很大。特种设备监督检验部门应在这方面做好法规宣传和政策引导,加大监督检查和行政处罚力度。

(4)表面裂纹是压力容器运行产生的主要缺陷,磁粉检测和渗透检测是发现缺陷的有效手段,在定期检验时应考虑主要检验项目和检验抽查部位的覆盖。

(5)宏观检验是压力容器定期检验的基本方法,也是简便且有效的方法,检验人员应注意专业综合知识的积累,重视宏观检验的运用。