三管板换热器的深孔胀接技术

2022-08-02姜昊叶薇

姜昊,叶薇

(中国五环工程有限公司,武汉 430223)

换热器是石油、化工行业广泛使用的一种换热设备。一般的固定管板换热器设置左右两块管板,但在一些专利商的设计中,设置了三管板换热器,即在换热器的壳程设置中间管板,将壳程分为两个腔体,腔体的介质相同,但操作条件不相同。这种设计一方面可以减少设备台数,降低项目的整体成本,另一方面可以减小流体阻力,提高系统效率。三管板换热器由于中间管板与设备端部距离较长,管束空间狭小,无法实现换热管与中间管板的焊接,只能通过中间管板的深孔胀接来保证管头的密封性能和机械强度[2],有一定的制造难度。

1 主要技术特征及结构特点

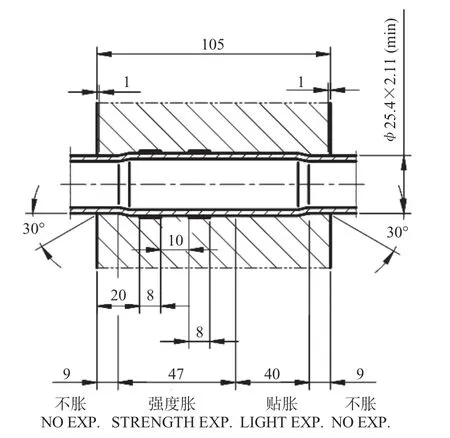

以某项目中的一台三管板换热器为例,介绍该设备中间管板深孔胀接的实施方案。该设备的结构见图1。该设备全长约12 000 mm,壳程由中间管板分为两个腔体,两个腔体分别带锥段,中间管板距较近的左管板约3 800 mm,换热管规格为φ25.4 mm×2.11 mm×9 500 mm,换热管材质SA-179,管板材质SA-266 Gr.2。根据图样的结构要求,换热管与中间管板的连接为胀接连接,具体结构见图2。此处接头既要满足换热管与管板的连接强度,也要满足换热管与管板间的密封要求。为保证胀接质量,需要从模拟胀接试验和实际胀接过程质量控制两方面入手。

2 模拟胀接试验

换热管与中间管板的深孔胀接不易观察[3],难以对胀接质量进行直观有效的检查,在制造前需要进行模拟胀接试验,确定合理的胀接参数。

2.1 胀接方式的确定

目前国内的胀接方式主要有机械胀接和液压胀接。相比而言,液压胀接不受深度和长度的限制,可以实现整个管板厚度的胀接。液压胀接后,换热管壁厚无明显减薄现象,在胀管率相同的情况下,液压胀的拉脱力远大于机械胀的拉脱力。另外,机械胀管换热管的收缩回弹较大,不仅使换热管内径扩大而且胀珠对换热管管壁有碾薄的作用,使管子内部金属产生了冷作硬化。而液压胀接只是压力作用,在液体均匀压力作用下管子发生的塑性变形、不易对管子产生破坏作用[4]。结合设备的结构和制造厂的制造经验,该设备采用液压胀接。

2.2 试验装置

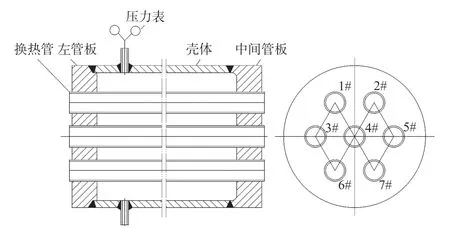

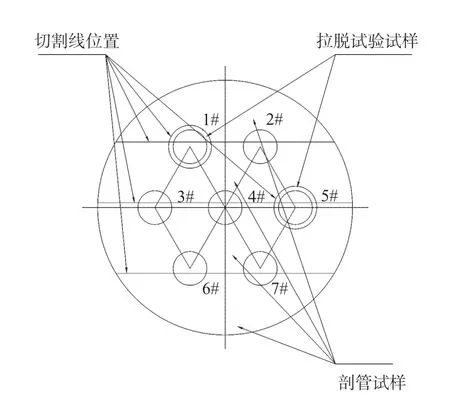

模拟胀接试验用工装换热器,包含模拟的左管板、中间管板、壳体、换热管及部分接管,见图3,其中:

(1)为使试验结果更明确,本次模拟试验的换热管根数为7根。

(2)管板与换热管的材料与实际产品完全一致。

(3)模拟胀接试验时左管板与中间管板的距离与实际产品一致。

(4)每根试验用换热管不应取自同一根换热管,且其外径偏差应涵盖换热管外径最大,中等,最小范围,尽可能覆盖实际胀接中可能出现的极端情况。检测每根换热管的内外径,并分别编号。

图1 三管板换热器的结构Fig.1 Structure of the tri-tubesheet exchanger

图2 换热管与中间管板连接结构Fig.2 Connection structure of tubes and inner-tubesheet

(5)中间管板的管孔直径大于对应换热管测量外径0.25 mm,允许±0.02 mm的加工偏差。避免管孔内径与换热管外径之间的初始间隙对胀接试验结果的影响。

(6)检测并记录管孔尺寸及胀接槽位置、宽度、深度,测量管孔间距及其他尺寸是否符合图样要求。

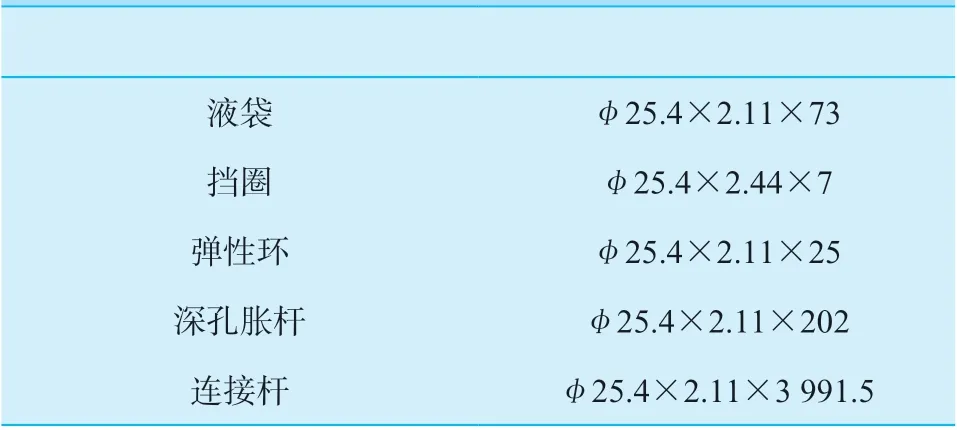

另外,胀接试验所用的胀管机型号应与产品胀接所用的胀管机型号相同,采购特制的胀管器,保证胀头在图样要求的胀接区域,胀管器的参数见表1。

2.3 胀接压力的确定

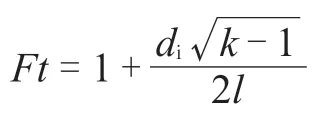

根据管子管板材料及胀接几何参数等实际状态,按如下胀接压力计算公式[5]计算出理论胀接压力。

(1)换热管外径刚发生塑性变形的胀管压力,MPa

式中σst——换热管材料的屈服应力,MPa;

图3 模拟胀接试验用工装换热器Fig.3 Mock-up exchanger for the expansion test

表1 中间管板特制胀管器Table 1 Special expending equipment for the inner-tubesheet

k——换热管的外、内径之比,k=do/di;

l——胀管区长度,mm;

do——换热管外径,mm;

di——换热管内径,mm。

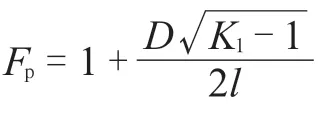

(2)使换热管与管板接触面开始产生径向残余应力的最小胀管压力,MPa

对于管孔正三角形排列:

对于管孔正方形排列:

式中H——换热管中心距,mm;

D——管板孔径,mm。

(3)管板内壁开始塑性变形的胀管压力,MPa

式中σsp——管板材料的屈服应力,MPa。

经计算得P0= 64 MPa,Pmin= 213 MPa,Pmax=262 MPa。为达到试验的目的,将7个管孔分组采用四个压力进行强度胀接,其中1#、2#换热管胀接压力选用220 MPa(约为0.85Pmax), 3#、5#换热管胀接压力选用235 MPa(约为0.9Pmax), 6#、7#换热管胀接压力选用250 MPa(约为0.95Pmax), 4#换热管胀接压力选用265 MPa(约为Pmax)。

2.4 胀接试验过程

(1)7个管孔分两道胀接,第一道按150 MPa进行贴胀,第二道按确定的四个胀接压力220/235/250/265分别进行强度胀管。

(2)胀接后通过目视和内窥镜逐根检查换热管内表面胀接情况,可见明显的凹槽痕迹。

(3)水压试验。按实际产品的试验压力,对试验装置进行水压试验,保压60 min,对中间管板侧进行检查,试验过程无渗漏、无可见变形和异常声响,见图4。

图4 试验装置水压试验Fig.4 Hydrostatic test for the mock-up

(4)氨渗漏试验。水压试验合格后,对试验装置进行氨渗漏试验,压力0.6 MPa,保压6 h,对中间管板侧检查,无泄漏,见图5。

(5) 拉脱试验。对试验后的装置按图6所示及工艺要求线切割下拉脱试验试样,对1#、5#换热管进行拉脱试验,后续的拉脱试验可以考虑多取几组,以更具备代表性。本次试验中,断裂发生在换热管上,拉脱力满足标准[1]要求。见图7。

图5 试验装置氨渗漏试验Fig.5 Ammonia leak test for the mock-up

图6 试验装置切割要求Fig.6 Cutting requirement of the mock-up

图7 拉脱试验Fig.7 Tensile test for the mock-up

(6)剖管试验。对2#、3#、4#、6#、7#换热管与管板从中间剖开,对换热管与管孔壁的贴合情况进行检查,并进行渗透检测合格,见图8。

2.5 试验结果

图8 渗透检测Fig.8 Penetrant test for the mock-up

通过本次各项试验和检验表明:在保证管孔内径与换热管外径之间初始间隙的前提下,强度胀接压力在220 ~ 265 MPa之间时,能够满足中间管板换热管与管板的连接强度要求和密封要求。胀接压力越大,径向残余应力越大,胀管率增加,但换热管的壁厚减薄,确定正式胀接压力时,需要综合考虑各个因素的影响。另外,考虑到深孔胀接难度大,不易观察,如果实际胀接发生泄漏,补胀难度较大,补胀时换热管材料本身会产生加工硬化,多次补胀更不易保证胀接质量[3]。结合试验结果,拟定正式胀接压力取较大的250 MPa(约为0.95Pmax)。

3 实际胀接过程应注意的问题

模拟胀接试验是深孔胀接成功的前提,对实际胀接过程的有效控制是产品胀接成功的保证,实际胀接过程应注意以下几个环节:

(1)测量管板与换热管的硬度,一般管板比换热管硬度高HB20 ~ 30,如硬度相近,考虑局部热处理降低换热管胀管区域的硬度。

(2)穿管前应对换热管胀接区域进行除锈,表面的浮锈有可能影响胀接质量。见图9。

图9 胀接位置提前打磨除锈Fig.9 Grinding and rust removal in advance at expansion area

(3)实测各换热管的外径,中间管板的管孔加工精度及偏差应满足胀管试验的要求,对应编号,保证管孔内径与换热管外径之间的初始间隙。

(4)管板与折流板管孔的加工应采用数控机床进行配钻,保证加工尺寸精度,特别是保证管孔的同心度[6]。

(5)加工胀槽时,采用专用的镗刀,保证胀槽的同心度和粗糙度[7]。

(6)折流板管孔加工后应双面倒圆角,避免穿管过程换热管表面被划伤,影响影响胀接效果。见图10。

图10 折流板管孔双面倒圆角Fig.10 Tube holes beveling at both sides of the baffles

(7)由于中间管板离设备端部的距离较大,且胀接位置无法直观观察,为了确保胀头位置处于胀接区域,在实际制造中对中间管板与设备端部的距离进行了多个角度的长度测量。实测值与理论值的偏差分别为-2 mm、+1 mm、+3 mm、+5 mm。按此偏差将管板分为四个胀接区域,同时考虑管板凸台的高度之后,制作了长度不一的垫块,实际胀接时,在每个区域利用不同长度的垫块调整胀头的位置,确保胀头位置处于胀接区域。

图11 不同长度的垫块Fig.11 Blocks with different lengths

图12 不同的胀接区域Fig.12 Different Expansion Area

(8) 中间管板与壳体在焊接时,可能造成管板变形,导致胀头无法准确定位。因此,在管板与壳体的焊接时,应采取小电流多道焊道等措施,最大限度避免管板的变形。

(9) 正式胀接前,先进行150 MPa的贴胀,再利用模拟试验确定的胀接压力进行强度胀试胀,在指导实际胀接过程中应注意调整,同时在胀接过程中定时对胀枪压力进行压力表校核,确保压力时刻满足要 求。

(10)胀接后保压一段时间,保证换热管与管孔充分胀紧。

(11) 对于胀头无法顺利进入的换热管,可以采用砂纸打磨换热管管端等措施,避免强行通入胀头。

(12)胀接过程中,按既定的顺序胀接,在胀接过程中做好标记,避免漏胀或多次胀接[8]。

4 结束语

三管板换热器中间管板的深孔胀接由于操作不可见、检测不直观等特点,对制造提出了更高的要求。胀接前进行胀接试验确定合理的胀接工艺和参数和实际胀接过程中的质量控制是该类产品最终胀接质量的重要保证。