6.0 dtex毛皮用涤纶中空纤维产品的生产工艺探讨

2022-08-02滕官洋

沈 欣,姚 翔,陈 培,滕官洋

(中国石化仪征化纤有限责任公司,江苏仪征 211900)

三维卷曲中空涤纶纤维具有蓬松性能好、回弹性高,有类似于天然毛皮的卷曲波峰,目前在人造毛皮领域备受关注。人造毛皮具有动物毛皮的外观,材料面宽幅度大,便于染色与缝制,加工简便,易于保养,符合很多消费者的消费喜好,具有较为广阔的市场前景[1]。

纤维纤度影响毛皮的成毡性和手感。卷曲能提高纤维的覆盖,可一定程度上改善皮毛的保暖性和表面光泽度。纤维回弹性能越好,纤维的强度不匀率愈小,毛皮加工进程顺利,毛皮耐磨性越好。使用不同长度的纤维进行混纺,可实现毛皮绒毛的丰满度[2]。毛皮在生产过程中,为了达到与天然毛皮的视觉感,通常会对其进行染色,毛皮纤维的疵点含量对染色的效果有着较为重要的影响[2]。

6.67 dtex中空涤纶短纤维常用于填充材料和人造毛皮材料,但在混纺时三维卷曲中空存在纤维偏粗的不足,与条纺相比,纺造难度增加。本研究通过改进公司成熟的6.67dtex中空工艺技术,将纤度变细,提高纤维回弹性,另外赋予纤维不等长的规格,提高产品附加值的同时,使其能够更好应用于人造毛皮领域。

1 试 验

1.1 试验原料

熔体:仪化聚酯一单元R05.1熔体,其熔体特性黏度为(0.678±0.010)dL/g。

油剂:纺丝油剂(一油)YCD-1065,纺纱油剂(二油)HC152A/152B。

1.2 试验设备和分析测试仪器

试验设备:2万吨/年HV452纺丝装置、改进的LHV902后处理联合机和松弛定型机,日东洋纺本。

分析测试仪器:纤维强伸度仪,XQ-1B型,东华大学;显微镜,YS100型,日本尼康公司;压缩弹性仪,E2型,日本Nakayama Electric公司。

1.3 工艺流程

熔体纺中空短纤维的主要流程如下:

熔体输送→增压泵→熔体过滤器→静态混合器→纺丝箱体→计量泵→喷丝组件→环吹冷却筒→卷绕上油→落桶→导丝集束→油剂浴槽→第一牵伸机→牵伸浴槽→第二牵伸机→蒸汽加热箱→第三牵伸机→紧张热定型机→叠丝机→蒸汽预热箱→卷曲机→冷却输送机→曳引机→切断机→松弛定型机→打包机。

1.4 测试仪器及方法

1.4.1 倍半伸长率(EYS1.5)

加持20 mm长的纤维,在纤维强伸仪上,按照60 mm/min的拉伸速度进行拉伸,读取拉伸应力为屈服应力1.5倍时的数值。

1.4.2 原丝线密度

将浸湿长丝条一端固定,另一端预加张力30 s后,取1 m长丝束进行烘干冷却后称其质量,根据下面的公式计算原丝线密度:

式中D为单纤维密度,dtex;W为干丝束的质量,g;H为喷丝板孔数;P为纺丝部位数;L为丝束长度,m。

1.4.3 成品线密度

在标准大气条件下,从伸直的纤维束上切取中段纤维,测定该中段纤维束的质量和根数,并根据下面的公式计算成品线密度:

式中F为成品线密度,dtex;L为中段纤维长度,mm;n为纤维根数;G为中段纤维重量,mg。

1.4.4 疵点

用人工手拣的方法,将试样逐一扯松挑出疵点,然后在天平上称量,精确到0.1 mg,并根据下面的公式计算疵点含量:

式中Q为疵点含量,mg/100 g;m1为疵点质量,mg;m为试样质量,g。

1.4.5 膨松性能及压缩弹性测定

用梳棉机将随机取的25 g左右试样进行梳理,按着样板形状剪成厚度均匀的4块100 cm2正方形中空棉块。静置10 min后,加60 g轻负荷压块在试样上,1 min后测试样块高度h1;继续加500 g重负荷压块在试样上,1 min后测试样块高度h2;去除所有负荷,静置3 min后,再加压60 g轻负荷,1 min后测试样块高度h3。按下式计算膨松特性:

式中V1为轻负载下纤维的膨松度,cm3/g;h1为轻负载下试样块的高度,cm;V2为重负载下纤维的膨松度,cm3/g;h2为重负载下试样块的高度,cm;S为棉块的面积,取100 cm2;m为棉块的重量,取25 g,E为压缩弹性回复率,%。

“我们一连是兵的种,是将的魂,好样的!”马国平顺着队列,一一拍打着站出来的战士,“我们这次要采用强攻,冒着枪林弹雨向躲在寺庙的日军发动最后的冲击,打垮他们,你们敢吗?”

1.4.6 滑爽性能

经过梳棉机梳理的试样与滑爽级数为4.0级的标准样品进行手摸比较,若手感与标样一样则滑爽性定为4.0级,若比标样差,则根据实际手感,以0.5级依次递减进行定级。

2 结果与讨论

2.1 纺丝工艺优化方向的确定

纤维纤度影响毛皮的成毡性和手感[3],通过降低纤维的纤度,可改善原6.67 dtex中空纤维制成毛皮的手感,但是纤维过细会影响摩擦力、抱合力、纤维的挠曲度,影响毛皮成品的成毡性和回弹性。通过与用户多次沟通,最终确定改进产品名义纤度为6.0 dtex,利用原有喷丝板通过降低负荷16.7%进行试验。

喷丝头拉伸比公式如下:

式中DR为喷丝头拉伸比;V1为第一卷绕辊的速度,m/min;V2为喷丝速度,m/min;D为喷丝孔的直径,cm;Z为喷丝板孔数,840;ρ为涤纶熔体密度,取1.18 g/cm3;Q为泵供量,g/min。

表1为不同负荷下的喷丝头拉伸比。

表1 不同负荷下的喷丝头拉伸比

由表1可知,其他工艺条件不变,降低负荷16.7%后,喷丝头拉伸比会有一定提高。喷丝头拉伸比增加,初生纤维的结晶度和晶区取向度均增大,纤维断裂强度随之提高。喷丝头拉伸比过大,原丝的径取向度增大,延伸度则相应减小,因此需要进一步优化纺丝工艺来保证原丝的牵伸性能。

2.2 冷却工艺的选择

表2 不同风速对原丝指标的影响

从表2中可以看出,原丝的截面破裂丝个数随环吹风速不断降低而减少,表面环吹冷却速度比较合适,出口膨大效应比较适中。环吹风速不断降低,原丝EYS1.5有逐渐提高的趋势,即原丝的可拉伸性能提高。原丝的断面不匀率DVC随环吹风速不断降低而降低,表明原丝的表面均匀性提高。当风速控制在2.8~3.0 m/s时,原丝的牵伸性能较好。

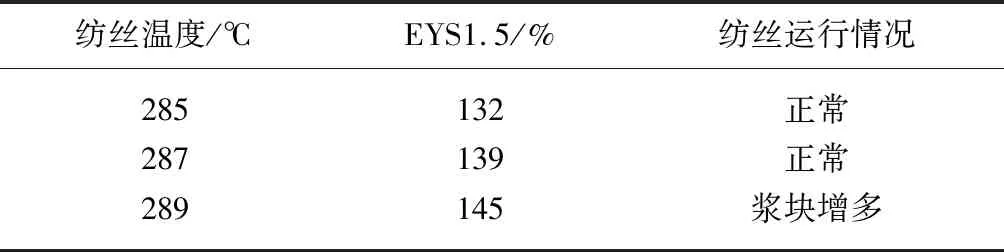

2.3 纺丝温度的选择

将风速在2.8~3.0 m/s下生产的原丝进行后纺牵伸,牵伸运行情况如表3所示。

表3 不同牵伸总倍率下运行情况

由表3已知风速2.8~3.0 m/s时,后牵伸时需降低拉伸倍数,才能满足毛皮纤维低疵点的要求,降低牵伸倍率会影响纤维目标性能,因此还需进一步提高原丝的拉伸性能[6]。

根据EYS1.5的经验公式:

EYS1.5=K-0.25(TQC-20)-500(IVf-0.6)-0.15(Vsp-1300)+1.4(Tp-287)-0.7(60-LNZ)+14(VQC-1.1)

式中TQC为环吹风温度,℃;IVf为原丝特性黏度,dL/g;Vsp为纺速,m/min;Tp为计量泵出口温度,℃;LNZ为冷却风吹出口距离喷丝板面的高度,mm;VQC为环吹风速,m/s。

调整熔体黏度会对同一聚合单元的其他生产线造成影响,所以将熔体黏度控制在0.680 dL/g左右。吹风口顶部离喷丝板越远,原丝的断面不匀率越大,但随着冷却吹风区离喷丝板距离减小,板面温度会下降,阻碍纺丝的顺利进行,所以本研究的冷却吹风区距离还是沿用6.67 dtex中空的参数。

计量泵出口熔体温度和原丝EYS1.5呈正相关,查阅相关文献可知,特性黏度为0.620~0.680 dL/g时,纺丝温度一般控制在284~290 ℃为好[7]。纺丝温度的调整试验情况见表4。

表4 不同纺丝温度下的EYS1.5及运行情况

表4中纺丝温度和EYS1.5呈正相关的关系,这主要是因为纺丝温度越高,熔体黏度减小,高分子的流动性越好,熔体纺丝过程中原丝同一截面各向异性减小,EYS1.5增大;但是当温度升高至289 ℃时,前纺浆块会增多,因此将纺丝温度确定为285~287 ℃,前纺运行良好,且原丝EYS1.5提高,原丝可牵伸性能进一步改善,后纺可维持2.960 4总倍率进行牵伸。

2.4 牵伸倍率的分配

通过适当优化前纺工艺,后纺可保持原牵伸倍率,但是中空纤维后牵伸有两段拉伸,通过设定牵伸机不同的速比来控制,实际生产时需要分配合适的两段倍率,且确保拉伸总倍率大于自然拉伸倍率[8]。在总倍率保持不变的前提下,采用不同拉伸倍率分配对同一批原丝运行拉伸,试验结果如表5。

表5 不同拉伸倍率分配对纤维指标的影响

由表5可知,一段倍率过高,纤维内部结构缺陷会增多,性能也会变差,断丝和毛丝含量会增加,疵点随之提高。反之则未能达到纤维拉伸点,未拉伸丝被带入第三牵伸机,易造成三牵的缠辊。试验结果表明总倍率保持一致,适当提高二段倍率,降低一段倍率,可得到疵点含量较低且膨松性能较高的成品纤维。

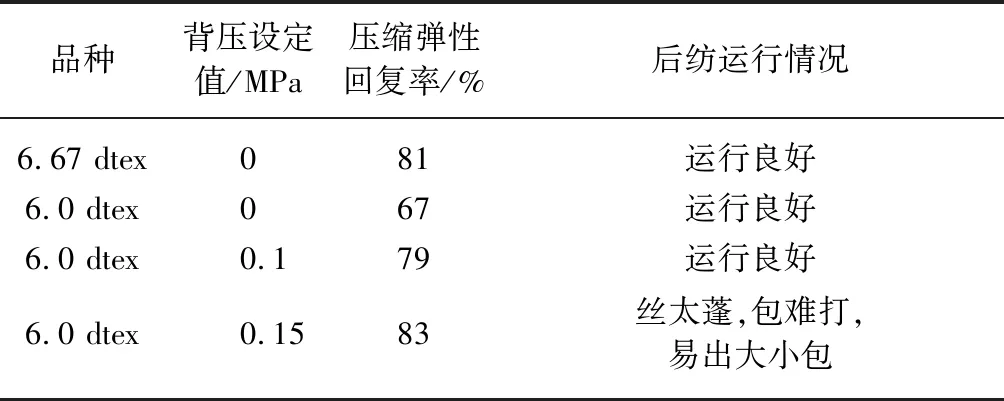

2.5 纤维的卷曲外观和回弹性能的改善

回弹性是指一定量的纤维在撤除规定负荷后体积的恢复能力。纤维弹性好,弹性回复能力大,赋予毛皮尺寸稳定性好,毛皮在使用过程中很少变形,绒毛松散,毛皮成毡性小。另外由于卷曲的几何形态,使弹性能够通过纤维与纤维的相互作用传递给整个集体,增加纤维的抱合力和弹性,提高毛皮手感的柔软性。卷曲能提高覆盖,对人造皮毛的保暖性和表面光泽有一定改善[1],6.67 dtex和6.0 dtex成品的压缩弹性回复率如表6。

表6 后纺生产运行情况和成品回弹指标

由表6可知,6.0 dtex成品的压缩弹性回复率和6.67 dtex成品相比,仍有差距,为了满足用户对产品高回弹性能的需求,本研究在中空卷曲机上添加背压薄膜气缸,以增加纤维的机械卷曲,通过松弛热定型将这种兼具常规三维化学卷曲和二维机械卷曲的形态固定下来,从而进一步提高回弹性能。另外二维机械卷曲的加入有利于纤维后道毛纺加工的梳理和混纺效果。施加背压后6.0 dtex 成品回弹性能显著提高,但外加的背压太大,纤维回弹过高影响打包,减小包重又会影响后纺运行,所以背压选择0.1 MPa既保证纤维的高回弹又能够稳定生产。另外与常规三维化学卷曲形态的纤维相比,改进后的产品回弹性能提高了17.9%左右,也比较接近6.67 dtex 回弹水平,可以满足用户高回弹的需求。

2.6 滑爽性能

针织人造毛皮具有天然毛皮手感柔软滑爽、轻散自如以及优雅的飘逸感,从各个方向上揉动绒面后,只要轻轻地顺毛方向一捋,就能立即恢复原来平顺的绒面[9]。在保证丝束二油上油率为0.4%~0.5%的基础上,考察相同松弛温度下二油上油量对纤维滑爽性能的影响,如表7所示。

表7 后纺上油情况对成品滑爽性能的影响

由表7可知,随着叠丝机油轮转速不断提高,上曲量不断增加,成品纤维的滑爽性能越好,当叠丝机油轮转速在20~23 r/min时,成品纤维滑爽性能可以达到6.67 dtex有硅中空纤维3.5的水平。

2.7 纤维长度的选择

纺织加工时,长短不同的纤维交错排列,部分较长的纤维能够突出于布面,增加了布面层次感,使得后道产品能够更加接近于天然毛皮的效果。本研究设计了不等长刀盘,该刀盘具有76和102 mm两种长度的刀距,成品纤维具有不等长长度,用于织物时,纤维束或毛绒纱的头端露出于织物表面,形成绒毛状,长短不一的绒毛,类似动物毛皮的“刚毛”和“绒毛”[9],因此纺织产品更近似有天然毛皮的视觉效果。

3 结 论

通过优化纺丝、冷却、牵伸和卷曲等工艺条件,在现有喷丝板和前后纺设备基础上,可顺利生产出6.0 dtex高品质毛皮用涤纶中空纤维,且产品纤度指标、回弹性能和疵点含量满足用户需求。

a) 纺速不变的前提下,适当降低16.7%负荷可得到较细纤度的成品丝,达到改善纤维手感的目的,但原丝牵伸性能会有所下降。

b) 环吹温度控制在18~24 ℃,吹风风速保持2.8~3.0 m/s,提高纺丝温度至285~287 ℃,原丝牵伸性能较好。

c) 后纺保持总牵伸倍率不变的前提下,探讨了不同倍率分配对纤维指标的影响,合理分配牵伸倍率,适当提高二段倍率后纺运行良好,成品满足毛皮产品低疵点和高膨松性的要求。

d) 在现卷曲机上增加背压薄膜气缸,背压选择0.1 MPa,通过机械卷曲,使纤维兼具三维和二维的卷曲形态,且回弹能可提高17.9%左右,也比较接近6.67 dtex的回弹水平。

e) 保证丝束二油上油率为0.4%~0.5%的基础上,相同松弛温度下适当提高二油上油量。当叠丝机油轮转速在20~23 r/min时,成品纤维滑爽性能可以达到6.67 dtex有硅中空纤维的水平。

f) 设计不等长刀盘,赋予纤维两种规格的长度,长短不同的纤维交错排列,可保证人造毛皮产品更接近于天然毛皮的形态。